数控机床 ATC-培训教材

- 格式:ppt

- 大小:703.00 KB

- 文档页数:3

数控机床的简单操作与维护保养数控机床以其经济性好、加工精度高、加工一致性好并大大降低了劳动强度的特性,已经广深入到机械加工行业。

经过近四十年的发展,数控机床操作界面不断改进完善,其智能化、人性化以及运行速度日臻完美、简单,让操作者易学易用。

在我厂,数控机床从1979年开始引进,至今已有数控加工中心近50台套、简易数控机床近50台套、数控电加工机床10余台套,再加上机器人、电子束焊机、数控冲床、数字测量机10余台套,已经成为我厂机械加工的重要组成部分。

但是,由于近两年操作人员转岗新接触数控设备较多,对数控设备特性不够深入了解,因此虽然已经能够操作机床进行工件加工,但一些旧有的操作习惯仍旧带入到现在的操作中,对机床造成了一定的影响。

下面,主要以具有西门子840D立式加工中心为例,针对日常生产中常见的问题,简单讲解一下数控操作以及数控机床的维护保养。

一、数控机床的概念1、定义:数控机床就是用数字信号控制,按照编程给定的位置进行确定轨迹进行工作的机械设备。

应该说,这是一个广义的概念,不仅仅局限于机械加工设备,也包括测量、焊接等设备。

关键字:数字信号、控制、编程2、数控机床的基本结构(1)机械结构A、床身、立柱(龙门)B、导轨与传动部件C、主轴与主轴箱D、换刀机构(线切割的穿丝机构、冲床的换冲头机构)E、辅助机构(液压站、气压站、润滑站、冷却系统、排屑器)(2)电器机构A、配电柜(电源开关、数控系统、控制电路等)B、操作站(急停开关、显示器及周边软键盘、MPI软键盘、辅助按钮)C、各部位的行程开关(行程开关、液位开关)D、安全开关(门禁)E、驱动元件(伺服电机)F、位置检测部件3、数控系统驱动机床的基本原理所谓数控系统驱动,就是数控系统按照给定的位移和速度,计算出相应的脉冲幅宽和脉冲频率(数字量),再驱动执行元件(伺服电机)运行,从而到达指令所要求的结果。

相同的时间:幅宽越宽,则电流越大;频率越高,则速度越快。

数控操作技工培训教材第一章概论第一节数控机床的基本概念一、数控机床的定义数字控制(numerical control)是近代发展起来的一种自动控制技术,是用数字化信号对机床运动及其加工过程进行控制的一种方法,简称为数控(NC)。

数控机床,就是采用了数控技术的机床,或者说是装备了数控系统的机床。

国际信息处理联盟(International Federation of Information Processing,即IFIP)第五技术委员会,对数控机床作了如下定义:数控机床是一部装有程序控制系统的机床。

该系统能够逻辑地处理具有使用号码,或其他符号编码指令规定的程序。

定义中所指的那种程序控制系统,就是所说的数控系统。

数控系统是一种控制系统,它自动阅读输入载体上事先给定的数字值,并将其译码,从而使机床动作和加工零件。

数控系统包括:数控装置、可编程序控制器、主轴驱动及进给驱动装置等部分。

数控机床是一种高度机电一体化的产品。

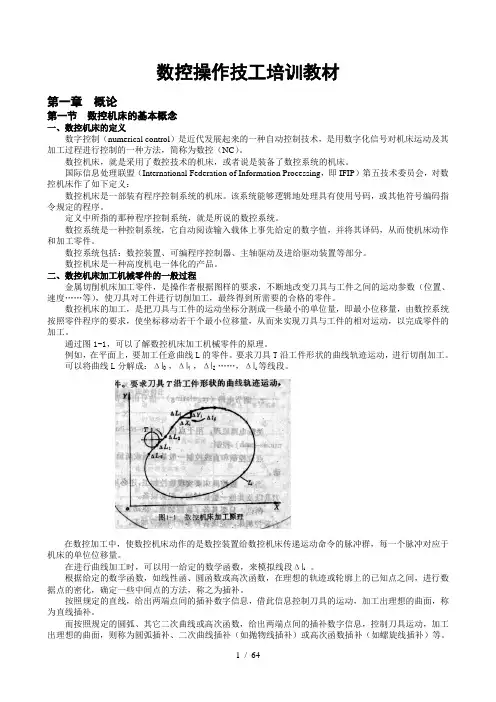

二、数控机床加工机械零件的一般过程金属切削机床加工零件,是操作者根据图样的要求,不断地改变刀具与工件之间的运动参数(位置、速度……等),使刀具对工件进行切削加工,最终得到所需要的合格的零件。

数控机床的加工,是把刀具与工件的运动坐标分割成一些最小的单位量,即最小位移量,由数控系统按照零件程序的要求,使坐标移动若干个最小位移量,从而来实现刀具与工件的相对运动,以完成零件的加工。

通过图1-1,可以了解数控机床加工机械零件的原理。

例如,在平面上,要加工任意曲线L的零件。

要求刀具T沿工件形状的曲线轨迹运动,进行切削加工。

可以将曲线L分解成:Δl0 ,Δl1 ,Δl2 ……,Δl i等线段。

在数控加工中,使数控机床动作的是数控装置给数控机床传递运动命令的脉冲群,每一个脉冲对应于机床的单位位移量。

在进行曲线加工时,可以用一给定的数学函数,来模拟线段Δl i 。

根据给定的数学函数,如线性函、圆函数或高次函数,在理想的轨迹或轮廓上的已知点之间,进行数据点的密化,确定一些中间点的方法,称之为插补。

数控操作工人培训教程集团公司工人培训教材目录说在前面第一章:数控机床概论第一节:从人自身来认识电脑第二节:普通意义上的计算机第三节:计算机中常用的进制和编码方法第四节:个人电脑的基本知识第五节:广义的计算机系统及应用第六节:数控机床的概念及其基本特点第七节:如何学好数控设备知识第二章:数控机床的基本构成第一节:数控机床的控制结构第二节:数控系统第三节:执行机构第四节:步进电机第五节:直流伺服电机第六节:交流伺服电机第七节:驱动控制系统第八节:测量反馈系统第九节:基本外设第十节:位置随动系统的流程结构第三章:数控编程原理及规范第一节:基本编程规范第二节:准备机能--G指令第三节:辅助机能--M指令第四节:刀具机能与刀具的管理--T指令第五节:主轴机能--S指令第六节:一个小的程序实例第四章:数控系统的参数系统第一节:参数系统的作用第二节:参数的结构类型第三节:FANUC系统机床参数解析§3-1.FANUC-15系统的参数概览§3-2.设定参数§3-3.定时器参数§3-4.轴控制参数§3-5.坐标系参数§3-6. 进给率参数§3-7.加/减速参数§3-8.伺服参数§3-9.DI/DO相关参数§3-10. CRT/MDI及编辑参数§3-11.编程参数§3-12.行程限位参数§3-13.位置开关功能参数§3-14.参考标记参数§3-15.直线度补偿§3-16.刀具补偿参数§3-17.标度及坐标旋转参数§3-18.用户宏命令参数§3-19.与维修相关的参数第四节:SIEMENSE 840C的参数系统简介第五节:FANUC系统参数的输入方法第六节:SIEMENSE 840C系统的数据管理第五章:数控系统的诊断系统及使用、维护第一节:故障报警系统简介第二节:FANUC典型系统的故障报警介绍第三节:SIEMENSE 840C的报警系统第四节:诊断技术第五节:操作及保养注意事项第六章:数控机床的机械结构第一节:总体结构第二节:进给系统第三节:刀架和刀库系统第四节:主轴系统第五节:机械系统调整及注意事项第七章:数控机床的实用编程技术第一节:复杂的程序结构第二节:变量第三节:坐标系编程第四节:坐标值和尺寸第五节:插补功能第六节:进给功能第七节:参考点返回第八节:主轴功能第九节:固定循环第十节:刀具功能第十一节:用户宏和子程序第十二节:参数的编程输入第十三节:辅助功能第十四节:G代码一览第十五节:加工程序实例分析第十六节:程序的键盘输入方法第八章:数控机床的操作与工艺调整第一节:操作键盘及CRT操作平台的一般结构第二节:机床的典型加工操作方式第三节:数控机床与工艺调整相关的参数第四节:位置基准的调整方法第五节:机械间隙的测量和参数设置第九章:数控系统中常用的操作英语数控操作工人培训教程说在前面随着计算机技术和自动控制理论的高速发展,以计算机技术为核心的自动控制系统在设备上的应用也越来越广泛。