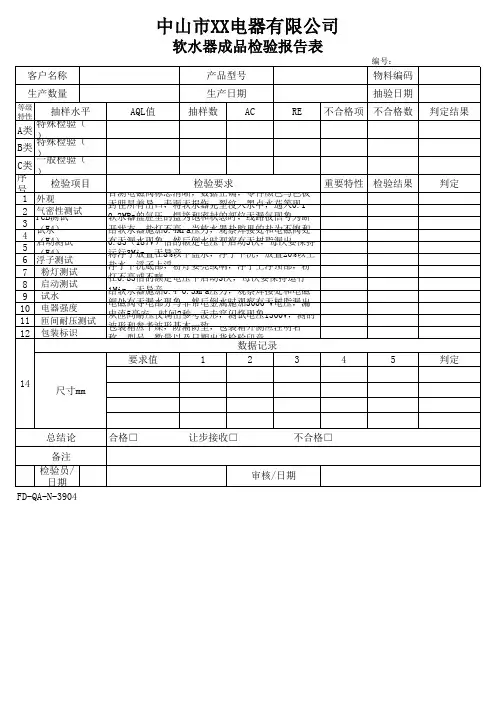

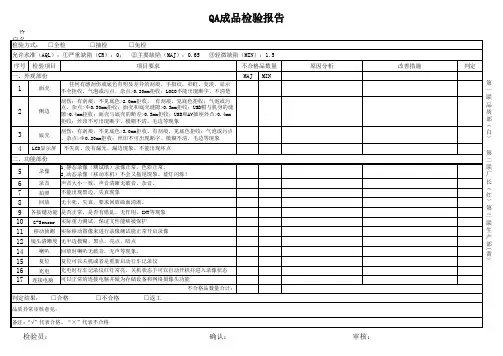

QA成品检验报告表

- 格式:xls

- 大小:20.50 KB

- 文档页数:4

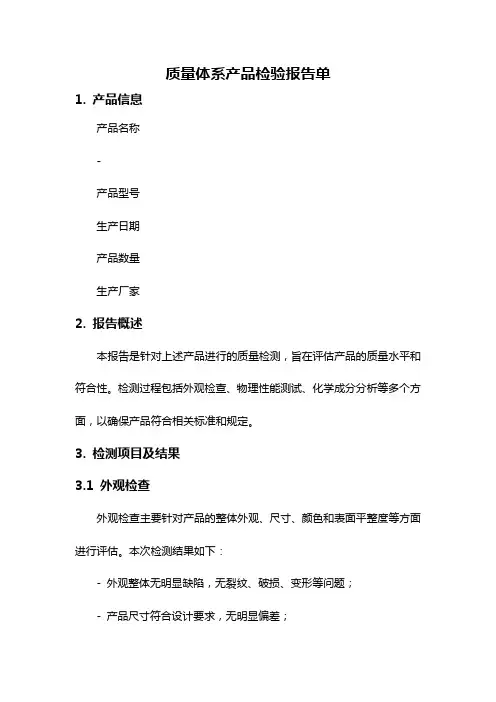

质量体系产品检验报告单1. 产品信息产品名称-产品型号生产日期产品数量生产厂家2. 报告概述本报告是针对上述产品进行的质量检测,旨在评估产品的质量水平和符合性。

检测过程包括外观检查、物理性能测试、化学成分分析等多个方面,以确保产品符合相关标准和规定。

3. 检测项目及结果3.1 外观检查外观检查主要针对产品的整体外观、尺寸、颜色和表面平整度等方面进行评估。

本次检测结果如下:- 外观整体无明显缺陷,无裂纹、破损、变形等问题;- 产品尺寸符合设计要求,无明显偏差;- 产品颜色均匀一致,无色差和色斑问题;- 产品表面平整度达到标准要求。

3.2 物理性能测试物理性能测试主要针对产品的硬度、强度、耐久性等方面进行评估。

本次检测结果如下:- 产品硬度测试结果符合标准要求;- 产品抗拉强度测试结果符合标准要求;- 产品耐磨性测试结果符合标准要求;- 产品耐腐蚀性测试结果符合标准要求。

3.3 化学成分分析化学成分分析主要针对产品所使用的原材料的成分进行评估,以确保产品不含有有害物质或超标成分。

本次检测结果如下:- 产品所使用的原材料成分符合标准要求;- 产品不含有有害物质或超标成分。

4. 结论本次检测结果显示,上述产品在外观、物理性能和化学成分等方面符合标准要求,质量水平良好,可以满足用户需求。

生产厂家在生产过程中采用了严格的质量控制措施,确保产品的稳定质量和健康安全性。

5. 检测机构信息检测机构名称-执行标准/方法检测日期报告编码检测人员审核人员6. 免责声明本次报告是检测结果的客观记录,检测机构对其准确性和完整性负责。

然而,我们无法对产品使用过程中的不当操作和外界因素造成的问题负责。

用户在使用产品时需遵循生产厂家的使用说明书,并注意产品的正确使用方法。

以上是本次质量体系产品检验报告单的详细内容,请相关部门和用户根据实际情况进行参考和使用。

如有任何疑问或问题,请及时与检测机构联系。

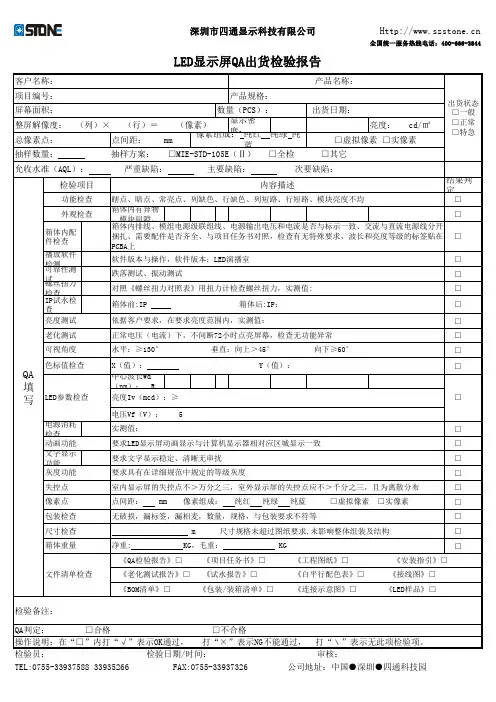

显示密度: 像素/㎡亮度: cd/㎡箱体内有异物、模块间隙、毛剌、划伤、喷漆不均匀或脱落、污点或油污、生绣、平整度箱体内配件检查播放软件检测可靠性测试螺丝扭力检查IP试水检查中心波长Wd(nm): R(红):630 G(绿):525 B(蓝):470电源消耗检查文字显示功能深圳市四通显示科技有限公司 Http://www.szstone.c全国统一服务热线电话:400-瞎点、暗点、常亮点、列缺色、行缺色、列短路、行短路、模块亮度不均允收水准(AQL): 严重缺陷: 主要缺陷: 次要缺陷:检验员: 检验日期/时间: 审核:点间距: mm 抽样数量: 抽样方案: □MIE-STD-105E(Ⅱ) □全检 □其它操作说明:在“□”内打“√”表示OK通过, 打“×”表示NG不能通过, 打“﹨”表示无此项检验项。

检验备注:QA判定: □合格 □不合格像素点包装检查尺寸检查箱体重量QA 填写亮度测试老化测试可视角度色标值检查 《BOM清单》□ 《包装/装箱清单》□ 《连接示意图》□ 《LED样品》□屏幕面积:整屏解像度: (列)× (行)= (像素)□虚拟像素 □实像素箱体内排线、模组电源级联组线、电源输出电压和电流是否与标示一致、交流与直流电源线分开捆扎、需要配件是否齐全、与项目任务书对照,检查有无特殊要求,波长和亮度等级的标签贴在PCBA上LED参数检查亮度Iv(mcd):≥动画功能灰度功能客户名称:产品名称:产品规格:项目编号:《QA检验报告》□ 《项目任务书》□ 《工程图纸》□ 《安装指引》□《老化测试报告》□ 《试水报告》□ 《白平行配色表》□ 《接线图》□失控点文件清单检查LED显示屏QA出货检验报告检验项目功能检查外观检查内容描述总像素点:像素组成: 纯红 纯绿 纯蓝 出货日期:数量(PCS):电压Vf(V): 5X(值): Y(值):软件版本与操作,软件版本;LED演播室跌落测试、振动测试对照《螺丝扭力对照表》用扭力计检查螺丝扭力,实测值:箱体前:IP 箱体后:IP:依据客户要求,在要求亮度范围内,实测值:正常电压(电流)下,不间断72小时点亮屏幕,检查无功能异常水平:≥130° 垂直:向上>45° 向下≥60°净重: KG,毛重: KG室内显示屏的失控点不>万分之三,室外显示屏的失控点应不>千分之三,且为离散分布点间距: mm 像素组成: 纯红 纯绿 纯蓝 □虚拟像素 □实像素无破损,漏标签,漏相麦,数量,规格,与包装要求不符等 m 尺寸规格未超过图纸要求,未影响整体组装及结构实测值:要求LED显示屏动画显示与计算机显示器相对应区城显示一致要求文字显示稳定、清晰无串扰要求具有在详细规范中规定的等级灰度。

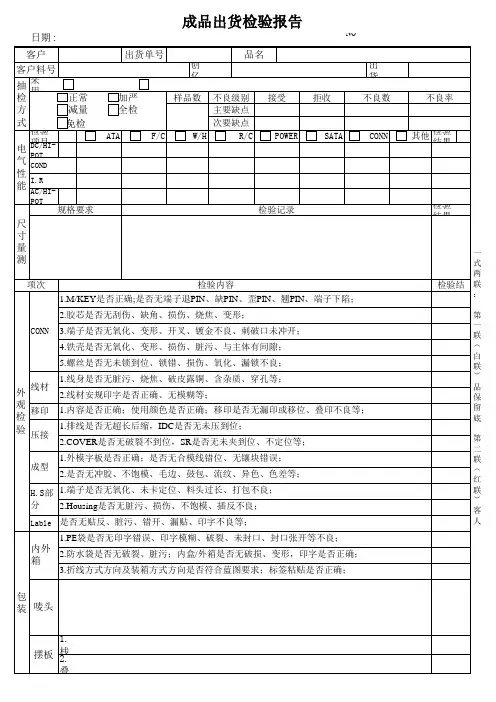

引言概述:正文内容:一、出货检验的目的和意义1. 确保产品符合质量要求:出货检验的首要目的是确保产品在交付给客户之前符合预定质量要求。

这样可以避免将低质量或有缺陷的产品发送给客户,从而提高客户满意度和品牌声誉。

2. 确保产品安全可靠:出货检验还可以通过检测产品的安全性和可靠性,保证产品在使用过程中不会造成任何损害或危险。

3. 检测供应商的表现:通过出货检验可以对供应商的生产能力和质量管理进行评估,为与供应商的合作关系提供依据。

二、出货检验步骤1. 准备工作:在进行出货检验之前,需要明确检验范围和标准,并准备相应的检验设备和工具。

2. 抽样检验:从批次中抽取样本进行检测。

抽样方法应根据产品特点和出货量进行选择,以保证样本的代表性。

3. 检验项目:根据产品的特性和规定的标准,对样本进行外观检验、尺寸检验、功能性能检验等。

4. 记录检验结果:对于每个样本的检验结果,都应进行准确记录,包括合格、不合格或无效等。

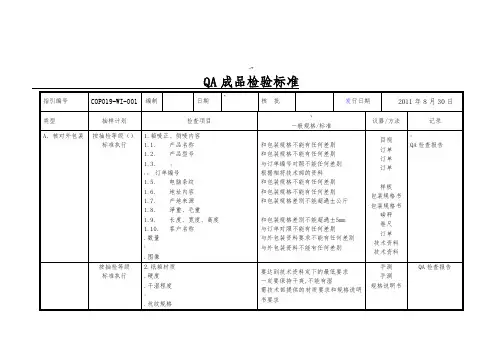

三、出货检验所涉及的质量标准1. 外观标准:外观标准是对产品外观质量的要求,包括表面光洁度、颜色、涂层质量等。

根据不同的产品类型和行业标准,可以制定相应的外观标准。

2. 尺寸标准:尺寸标准是对产品尺寸和形状的要求,可以通过测量工具和设备进行精确检验。

3. 功能性能标准:功能性能标准是对产品性能的要求,包括产品的电气性能、机械性能、耐用性等。

可以通过实验室测试、模拟环境测试等方法进行检验。

四、出货检验中的技术要求1. 检验设备和工具:确保检验设备和工具的准确性和可靠性,例如量具、测量仪器、电气测试设备等。

2. 检验人员的技能和资质:检验人员需要具备一定的技术和专业知识,熟悉产品特性和相关标准,能够准确判断检验结果。

3. 检验环境的要求:为了确保检验的准确性和可靠性,需要提供适当的检验环境,包括温度、湿度、光照等条件的控制。

五、出货检验的优势1. 提高产品质量:通过出货检验可以及时发现并解决产品质量问题,提高产品的整体质量水平。

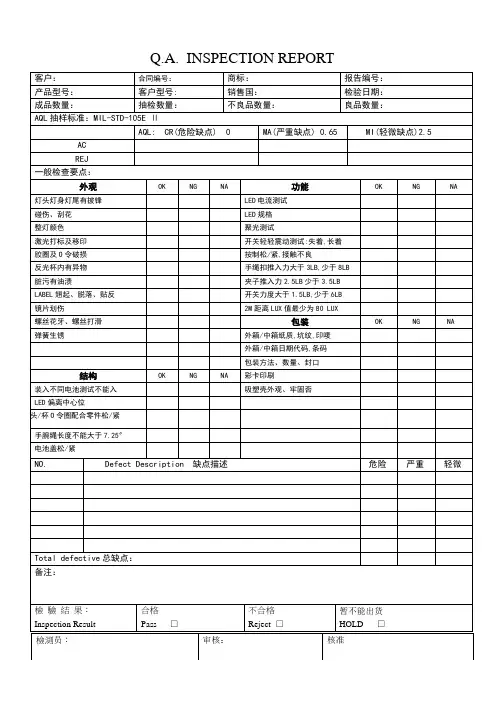

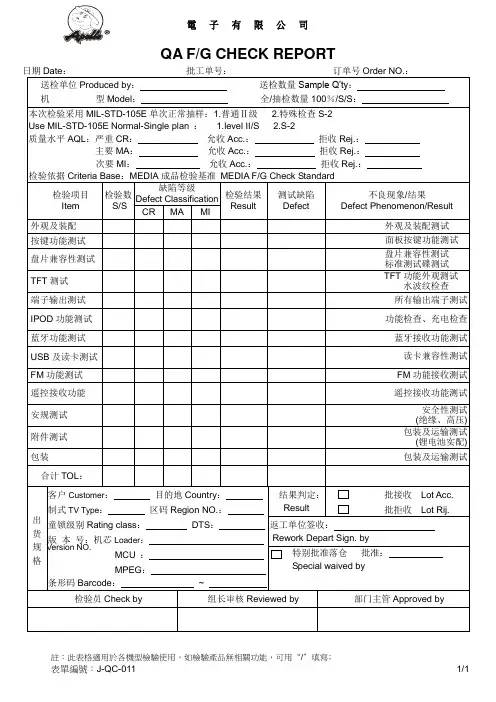

0Acc: Rej: Acc:0 Rej: Ac Rej:CR Maj Min OK OK NG 备注Remark: SPL测试/高压测试待机功耗/充放电蓝牙配对,配对名称DIY设置,出厂设置。

不合格处理意见:检验描述 Inspect Description Inspect item用户体验UE 功能测试Gears Test外箱检查内箱检查附件检查网框、喇叭、面板检查各组装尺寸段差/间隙听音/极性/开关机PRD Officer : ENG Officer(as necessary): QMD Officer:流水碼Series No. of each inspected sample:包装packaging 安卓Android /苹果IOS兼容性测试。

空旷无阻隔距离≥10M 距离测试AUX端子与蓝牙之间切换。

开关机LED灯检查,编码器旋钮控制音量。

总 判 定GeneralJudgmentInspector QA Leader Quality Officer 檢查員: 組長: 主管:_________ECN/ECO ChangeECN 变更执行ECO 变更执行起始流水号批量数Lot Qty: 抽检数量Sample Qty : 不良数Defect Qty : 抽检不良率Defect Rate : 检查记录 Inspect RecordCategory 外 观Cosmetic 异色点、凸点、凹点、划伤、色差QA 检 验 报 告 QA Inspection Report 客户Customer : 机型Model: 检查日期Date :Sample Plan: MIL-STD-105E(II)AQL 水准 CR: Maj:Min:抽检依据:样板\检验规范\客戶标准全数返工部分返工数量:。

QA成品入库检验作业规范(IATF16949/ISO9001-2015)1.0目的明确QA成品入库检验流程及品质判定标准,保证产品出货质量,确保客户满意。

2.0范围适用于本公司各类型产成品之成品入库检验作业,若本标准与客户标准相抵触时,则依双方约定为准。

3.0参考文件:《正常检查一次抽样方案(GB2828-2013)》、《QA成品品质检验项目及判定标准》、产品资料及调试说明、《工程变更单》、《特采作业办法》、《产品流程单》等。

4.0承认样品对于文字难以叙述清楚或不容易判定合格与否的外观缺点,则以样品、图纸以及说明图片作为检验时判定的依据。

5.0作业程序5.1生产送检5.1.1成品每批次入库前生产部需开出《成品入库送检单》(一式两份,底单生产部保存,原单作为生产部入库的合格证据)连同产品一起报送品管部QA检验。

5.1.2成品送检前必须满足但不限于以下条件:5.1.2.1严格按照该产品工艺流程制作完成。

5.1.2.2产品模块和整机均按对应《产品标准》的要求100%测试通过。

5.1.2.3产品经过生产部专职检验员进行100%之外观检验合格。

5.1.3对于急需出货的物料,生产部必须在送检单上标注“急用”字样.5.2QA抽样检验5.2.1 QA接到送检单后,按送检单所述到生产部抽取检验样本至检验台实施检验.5.2.2抽样前先确认所抽物料规格型号要与送检单一致,对不符合送检单描述的产品或有证据表明不满足上述1.2条文要求条件的QA可拒绝检验,并即时反馈生产部主管确认处理。

5.2.3抽样计划采用GB2828-2013正常检查一次抽样方案,详见《正常检查一次抽样方案(GB2828-2013)》,当出现以下情况时也可采用加严或全检作业:➢技术结构变更后首次交付;➢供应商变更后首次交付;➢屡次发生质量问题。

5.2.4 检验项目:5.2.4.1一般包括产品外观、产品性能、产品包装中的几项或更多内容.5.2.4.2具体检验作业依据品质判定标准(《产品标准》)所规定的项目实施。

QA检查管理规范(IATF16949-2016/ISO9001-2015)1.0目的:为规范QA作业流程,保证出货产品的质量满足客户的需求,特制定本检查指引。

2.0适用范围:适用品保课QA检验。

3.0名词定义:QA:指Quality Assurance 品质保证。

是品保课职能部门之一,其依据内部流程和标准,对产线完成品进行抽样检验。

AQL:Acceptable Quality Level。

指允收品质水准,也可称质量允收水平。

OBA:Out of BOX Assurance,指开箱检验:就是在产线的包装工位前或后一工位,按抽样计划要求,随机抽取样本进行检验。

其特点是:通过在线抽检,能以最快速度检验在线生产完成品,发现异常及时处理,并节约品管人员抽检时打开包装及装箱的时间。

4.0职责:品保课负责落实本指引规定相关事宜,各相关部门配合执行。

5.0作业内容:5.1 抽样计划不同客户的产品抽样计划会有差别,具体选择参照《抽样计划》。

5.2 生产线组批原则为:5.2.1 生产尽量按相同人员、机器、设备、物料、方法、环境、时间生产品集合组成检验批;5.2.2 QA在线进行抽检时所抽检的产品数量依据不同产品进行定义,定义的依据是:a.考虑检验单片产品外观、功能及其它检验项目所需的时间。

所属时间长的,抽检数量适量缩小,反之,抽检数量加大;b.考虑制程品质状况和客户品质要求。

制程品质不理想的,抽检数量适当增加,反之缩小;客户品质要求严格的,抽检数量适当加大,反之减少;c.如客户有明确要求的,须按客人要求进行抽样,但必须在《抽样计划》上加以注明.5.3检验标准及要求5.3.1PCBA检查标准按照《外观检验标准》,未尽事宜,参考IPC-A-610D要求。

5.3.2各检验场的光照度标准:工作台面在自然光或日光灯下,光照度标准应在500LM以上,由QA人员使用照度计每天一次检测当工段所有检验工位的光照度,并记录在【光照度测量记录表】中。