FMEA评价准则(第四版)

- 格式:doc

- 大小:100.50 KB

- 文档页数:5

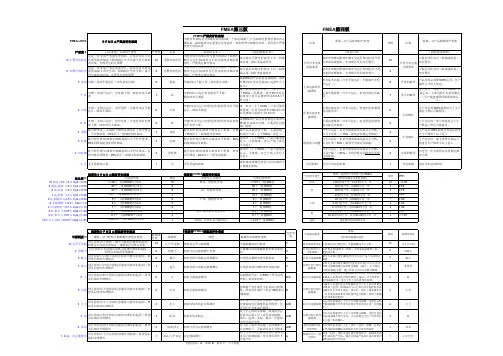

FMEA第四版对的评定PFMEASODSOD表过程FMEA 严重度评价准则后判定准则产品之影响严重程序度(顾严判定准则制程之影响严重程度度(制造/装果判定准则:产品之影响严重程序度。

(顾客的后果)重度后果判定准则:制程之影响严重程度度(制造/装配的后果)安全当潜在的失效模式在无警告的情况下影响车辆安全运行和/或涉及不符合政府法规的情时严重定级非常高10可能在无警告的情况下对(机器或总成)操作者造成危害法规之失效情形时,严重定级非常高。

安全法规之失效者造成危害。

当潜在的失效模式在有警告的情况下影响车辆安全运行和/或涉及不符合政府法规的情形时,严重定级非常高。

9可能在有警告的情况下对(机器或总成)操作者造成危害。

主要功能失效或车辆/项目不能工作(丧失基本功能)。

8严重阻碍或100%的产品可能需要报废,或者车辆/项目需在返修部门返修1小时以上。

车辆/项目可能运行但性能水平下降。

顾客非常不满意7或产品需进行分检,一部分(小于100%)需报降低非常不满意。

显著阻碍废,或车辆/项目在返修部门进行返修的时间在0.5—1小时之间。

次要车辆/项目可运行但舒适性/便利性项目不能运行。

顾客不满意。

6或一部分(小于100%)产品可能需要报废,不需分检或者车辆/项目需在返修部门返修少于0.5小时。

功能失效中等阻碍车辆/项目可运行但舒适性/便利性项目性能水平有所下降。

5或100%的产品可能需要返工或者车辆/项目在线下返修,不需送往返修部门处理。

配合和外观/尖响和卡塔响等项目不舒服。

4或产品可能需要分检,无需报废,当部分产品使用者烦恼多数(75%以上)顾客能发觉缺陷。

中等阻碍(小于100%)需返工。

配合和外观/尖响和卡塔响等项目不舒服。

50%的顾客能发觉缺陷。

3或部分(小于100%)产品可能需要返工,无需报废,在生产线上其它工位返工。

配合和外观/尖响和卡塔响等项目不舒服。

有辩识力的顾客(25%以下)能发觉缺陷2次要阻碍或部分(小于100%)产品可能需要返工,无报废在生产线上原工位返工有辩识力的顾客(25%以下)能发觉缺陷。

解读第四版FMEA手册(一)五个专用工具之一的《潜在失效模式及后果分析(FMEA)》第四版已于2008年6月发布,它是克莱斯勒、福特、通用三大汽车公司为其供应商提供的、用于设计FMEA、过程FMEA开发的指南,手册不规定要求,仅仅是澄清有关FMEA 开发上的技术问题。

第四版FMEA手册中的DFMEA(设计FMEA)、PFMEA(过程FMEA),包括了系统(总成)、子系统(分总成)、接口部分、零部件以及制造和装配过程中所有潜在失效模式的考虑。

第四版FMEA手册有如下的一些变化:a)手册中的表格、格式更容易阅读,潜在失效模式的分析过程更加清晰,增加了索引。

b)多余的示例内容和赘语得到改进,提供了更适宜的FMEA示例。

c)强化了管理者的支持、关注、评审FMEA和其结果的要求。

d)定义和强化了DFMEA和PFMEA之间的连接关系。

e)定义了FMEA与其它分析工具的关联与联系,如方块图、P图、QFD (质量功能展开)等。

f)改进了严重度(S)、频度(O)、不可探测度(D)的分级,风险顺序数(RPN)不应作为唯一的、评价失效后果风险程度大小的方法,提供了其他思考的方式和方法。

系统(总成)的潜在失效模式(System FMEA):一个系统(总成)通常由多个子系统(分总成)组成。

系统潜在失效模式关注的是系统与其他系统,子系统,外部环境和顾客要求的连接接口和相互作用。

子系统(分总成)的潜在失效模式(Subsystem FMEA):子系统FMEA是系统FMEA的子集。

例如前悬挂就是底盘系统的子系统。

子系统FMEA关注的是子系统零部件之间的接口和相互作用,以及与其它子系统和系统之间的相互作用。

零部件的潜在失效模式(Component FMEA):零部件FMEA是子系统FMEA的子集。

例如制动片是制动系统的零部件,而制动系统又是底盘系统的子系统。

FMEA的顾客:组织FMEA过程的输入考虑谁的要求?谁关注FMEA过程的结果?应是FMEA的顾客:a)最终顾客,产品的最终使用者,b)汽车主机厂(OEM);c)供应链上的制造厂;d)与产品环境影响、安全有关的法律/法规的制定者和监管部门。

目录更改总则 (ⅰ)第一章 (1)FMEA总的指南 (1)介绍 (2)FMEA过程 (2)手册目的 (3)手册范围........................................................................................................................ . (4)对组织和管理层的影响 (4)对FMEA的解释 (5)跟进和持续改进 (6)第二章 (7)FMEA策略、策划和执行的概述 (7)介绍 (8)基本架构 (8)方法 (8)确定小组 (9)确定范围 (10)确定顾客 (11)识别功能、要求和规范 (11)识别潜在失效模式 (12)识别潜在后果 (12)识别潜在要因 (12)识别控制 (13)识别和评估风险 (13)推荐措施和后果 (13)管理职责 (14)第三章 (15)DFMEA (15)简介 (16)确定顾客 (16)团队方法 (17)制造、组装和可服务性考虑 (17)DFMEA的开发 (18)必要条件 (18)方块图 (18)功能要求 (21)其他工具和信息资源 (22)DFMEA例子 (22)DFMEA表头(A-H栏) (25)DFMEA表内容(a-n) (25)维护DFMEAs (29)DFMEA杠杆作用 (64)联接 (65)设计确认计划和报告(DVP&R) (65)PFMEA (66)第四章 (66)PFMEA (67)简介 (67)确定顾客 (68)团队方法 (69)设计考虑 (69)PFMEA的开发 (70)简介本手册介绍FMEA课题和在技巧应用方面给予全面的指导。

FMEA过程FME是一种用于确保在产品和过程开发(APQP)中潜在问题予以考虑和阐述的分析方法学。

它最直观的结果是跨功能小组的集体知识的文件化。

评估和分析的部分是关于风险的评估。

最重要的是对有关设计(产品或功能),功能评估和应用方面的任何更改,以及潜在失效导致的风险进行讨论。

FMEA评价准则(第四版)FMEA评价准则(第四版)设计失效模式与后果分析(DFMEA)分析对象:以系统、子系统或零部件为分析对象;典型的设计失效模式有:裂纹、变形、松动、泄漏、粘结、短路(电器)、氧化、断裂等。

潜在失效模式要使用规范化、专业性术语;典型的设计失效后果有:噪声、工作不正常、不良外观、不稳定、运行中断、粗糙、不起作用、异味、工作减弱等。

失效后果是下一道工序或客户的感受;DFMEA从严重度(S)、频度(O)、探测度(D)三个方面进行定级,并计算RPN风险顺序数,RPN值高的定义要明确。

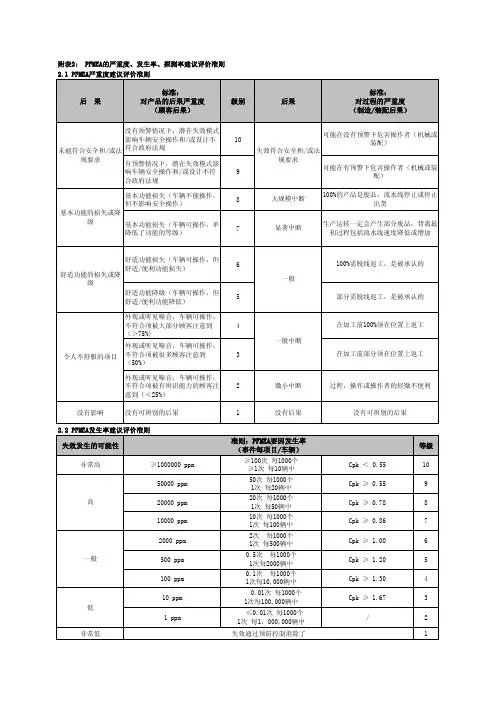

严重度评估分1―10个等级,严重度评价准则如下表:从上表可以看出:如果是10级,它是一种无警告的严重危害,是一种非常严重的失效形式,是在没有任何失效预兆的情况下影响到行车安全或/和不符合政府的法规;如果是8级,那么车辆(或系统)不能运行,丧失基本功能;如果是3级,就会有配合、外观或尖响、卡嗒响等项目不符合要求,有一半顾客发现有缺陷。

频度是失效起因/机理发生的频率。

分为1―10级,频度评价准则如下:FMEA评价准则(第四版)从上表可看出:如果频度是10级,那么失效可能性很高几乎是不可避免的,每1000辆车或项目的失效可能大于100个;如果是6级,那么失效可能性中等,只是偶尔发生失效,每1000辆车或项目失效可能大于5;如果是2级,那么失效可能性低,相对很少发生失效,可能的失效率是千分之0.01。

探测度是指在零部件、子系统或系统投产之前,用现行设计控制方法来探测潜在失效起因/机理(设计薄弱部分)的能力评价指标,分1―10级:探测FMEA评价准则(第四版)从上表可以看出:如果是10级,那么探测性是绝对不肯定。

也就是用现行的设计控制将不能或不可能找出潜在的起因/机理及后续的失效模式,或根本没有设计控制;如果是6级,那么用现行设计控制有较少的机会能找出潜在起因/机理及后续的失效模式。

三、过程失效模式与后果分析(PFMEA)分析对象:以加工工艺过程的每道工序为分析对象;典型的过程失效模式有:弯曲、粘合、毛刺、转运损坏、断裂、变形脏污、安装调试不当、接地、开路、短路、工具磨损等;过程的失效后果分两种:下道工序而言:有无法紧固、无法钻孔/攻丝、无法加工表面、危害操作者、不配合、不连续、损坏设备等;对最终使用者而言:有噪声、工作不正常、不起作用、不稳定、牵引动力、外观不良、粗糙、费力、异味、工作减弱、间歇性工作、车辆控制减弱等。

目录更改总则 (ⅰ)第一章 (1)FMEA总的指南 (1)介绍 (2)FMEA过程 (2)手册目的 (3)手册范围........................................................................................................................ . (4)对组织和管理层的影响 (4)对FMEA的解释 (5)跟进和持续改进 (6)第二章 (7)FMEA策略、策划和执行的概述 (7)介绍 (8)基本架构 (8)方法 (8)确定小组 (9)确定范围 (10)确定顾客 (11)识别功能、要求和规范 (11)识别潜在失效模式 (12)识别潜在后果 (12)识别潜在要因 (12)识别控制 (13)识别和评估风险 (13)推荐措施和后果 (13)管理职责 (14)第三章 (15)DFMEA (15)简介 (16)确定顾客 (16)团队方法 (17)制造、组装和可服务性考虑 (17)DFMEA的开发 (18)必要条件 (18)方块图 (18)功能要求 (21)其他工具和信息资源 (22)DFMEA例子 (22)DFMEA表头(A-H栏) (25)DFMEA表内容(a-n) (25)维护DFMEAs (29)DFMEA杠杆作用 (64)联接 (65)设计确认计划和报告(DVP&R) (65)PFMEA (66)第四章 (66)PFMEA (67)简介 (67)确定顾客 (68)团队方法 (69)设计考虑 (69)PFMEA的开发 (70)简介本手册介绍FMEA课题和在技巧应用方面给予全面的指导。

FMEA过程FME是一种用于确保在产品和过程开发(APQP)中潜在问题予以考虑和阐述的分析方法学。

它最直观的结果是跨功能小组的集体知识的文件化。

评估和分析的部分是关于风险的评估。

最重要的是对有关设计(产品或功能),功能评估和应用方面的任何更改,以及潜在失效导致的风险进行讨论。

设计失效模式与后果分析(DFMEA)

分析对象:以系统、子系统或零部件为分析对象;

典型的设计失效模式有:裂纹、变形、松动、泄漏、粘结、短路(电器)、氧化、断裂等。

潜在失效模式要使用规范化、专业性术语;

典型的设计失效后果有:噪声、工作不正常、不良外观、不稳定、运

行中断、粗糙、不起作用、异味、工作减弱等。

失效后果是下一道工序或客户的感受;

DFMEA从严重度(S)、频度(O)、探测度(D)三个方面进行定级,

并计算RPN风险顺序数,RPN值高的定义要明确。

严重度评估分1—10个等级,严重度评价准则如下表:

从上表可以看出:如果是10级,它是一种无警告的严重危害,是一种非常严重的失效形式,是在没有任何失效预兆的情况下影响到行车安全或/和不符合政府的法规;如果是8级,那么车辆(或系统)不能运行,丧失基本功能;如果是3级,就会有配合、外观或尖响、卡嗒响等项目不符合要求,有一半顾客发现有缺陷。

频度是失效起因/机理发生的频率。

分为1—10级,频度评价准则如下:

从上表可看出:如果频度是10级,那么失效可能性很高几乎是不可避免的,每1000辆车或项目的失效可能大于100个;如果是6级,那么失效可能性中等,只是偶尔发生失效,每1000辆车或项目失效可能大于5;如果是2级,那么失效可能性低,相对很少发生失效,可能的失效率是千分之0.01。

探测度是指在零部件、子系统或系统投产之前,用现行设计控制方法来探测潜在失效起因/机理(设计薄弱部分)的能力评价指标,分1—10级:探测

从上表可以看出:如果是10级,那么探测性是绝对不肯定。

也就是用现行的设计控制将不能或不可能找出潜在的起因/机理及后续的失效模式,或根本没有设计控制;如果是6级,那么用现行设计控制有较少的机会能找出潜在起因/机理及后续的失效模式。

三、过程失效模式与后果分析(PFMEA)

分析对象:以加工工艺过程的每道工序为分析对象;

典型的过程失效模式有:弯曲、粘合、毛刺、转运损坏、断裂、变形

脏污、安装调试不当、接地、开路、短路、工具磨损等;

过程的失效后果分两种:

下道工序而言:有无法紧固、无法钻孔/攻丝、无法加工表面、危害操作者、不配合、不连续、损坏设备等;

对最终使用者而言:有噪声、工作不正常、不起作用、不稳定、牵引动力、外观不良、粗糙、费力、异味、工作减弱、间歇性工作、车辆控制减弱等。

PFMEA从严重度(S)、频度(O)、探测度(D)三个方面进行定级,并计算RPN风险顺序数,RPN值高的定义要明确。

表1 严重度(S)评价准则

表2 频度(O)评价准则

表3 探测度(D)评价准则。