什么是特种铸造

- 格式:docx

- 大小:17.97 KB

- 文档页数:2

特种铸造铸造方法特种铸造是指在金属浇注过程中利用特殊工艺形成的表面凹凸、结构复杂的铸件,具有耐磨、耐腐蚀、耐冲击等优良性能。

一般情况下,特种铸造的材料有铸铁、铜、铝、钢等,常用的铸造方法包括压铸、强力铸造、低压铸造、柔性铸造、涡轮铸造、砂型铸造和精密铸造等。

一、压力铸造压力铸造是一种常用的特殊铸造方法,它主要利用压力将浇注液压入模具内,形成所需图案或形状的铸件。

常用的压力铸造方式有液压铸造、气动铸造和拉铸造。

此外,还可以通过改变模具中的浇注液压入的温度和压力,从而改变铸件的形状。

1、液压铸造液压铸造是利用液压系统,将浇注液压入模具的特种铸造方法。

该方法可以生产出尺寸精确、表面光洁的铸件,同时还能够生产出复杂的形状、结构和多孔铸件。

2、气动铸造气动铸造是利用气动控制系统,将浇注液压入模具的特种铸造方法。

该方法可以生产出尺寸精确、表面光洁的铸件,也可以生产出复杂的形状。

3、拉铸造拉铸造是利用拉力,将浇注液压入模具的特种铸造方法。

该方法可以生产出尺寸精确、表面光洁的铸件,同时还可以生产出复杂的形状、结构和多孔铸件。

二、强力铸造强力铸造是一种常用的特种铸造方法,它利用液压系统将浇注液以高速的速度压入模具,形成所需图案或形状的铸件。

强力铸造可以生产出尺寸精确、表面光洁的铸件,同时还能够生产出复杂的形状、结构和多孔铸件。

三、低压铸造低压铸造是一种常用的特种铸造方法,它利用液压系统将浇注液以低速的速度压入模具,形成所需图案或形状的铸件。

低压铸造可以生产出尺寸精确、表面光洁的铸件,同时还可以生产出复杂的形状、结构和多孔铸件。

四、柔性铸造柔性铸造是一种常用的特种铸造方法,它利用液压系统将浇注液以微小的压力和速度压入模具,形成所需图案或形状的铸件。

柔性铸造可以生产出尺寸精确、表面光洁的铸件,同时还可以生产出复杂的形状、结构和多孔铸件。

五、涡轮铸造涡轮铸造是一种常用的特种铸造方法,它利用涡轮驱动系统将浇注液以高速的速度压入模具,形成所需图案或形状的铸件。

第五节特种铸造特种铸造是指与砂型铸造不同的其它铸造方法。

可列入特种铸造的方法有近二十种,常用的有金属型铸造、压力铸造、低压铸造、熔模铸造、离心铸造、陶瓷型铸造、消失模铸造等。

特种铸造在提高铸件精度和表面质量、提高生产率、改善劳动条件等方面具有独特的优点。

一、金属型铸造【金属型铸造】是指在重力的作用下将液态金属浇入金属型中获得铸件的方法。

金属型可连续使用几千次至数万次,所以也称“永久型”。

1.金属型的材料与结构金属型常采用铸铁或铸钢制造,按分型面不同,金属型有整体式、垂直分型式、水平分型式等。

下图为垂直分型式金属型的结构。

由底座、定型、动型等部分组成,浇注系统在垂直的分型面上,为改善金属型的通气性,在分型面处开有 0.2mm~0.4mm深的通气槽。

移动动型、合上铸型后进行浇注,铸件凝固后移开动型取出铸件。

2.金属型铸造工艺要点由于金属型的导热快、无退让性、无透气性,使铸件易出现冷隔与浇不到、裂纹、气孔等缺陷。

因此金属型铸造必须采取一定的工艺措施:浇注前应将铸型预热,并在内腔喷刷一层厚 0.3mm~0.4mm的涂料,以防出现冷隔与浇不到缺陷,并延长金属型的寿命;铸件凝固后应及时开型、取出铸件,以防铸件开裂或取出铸件困难。

3.金属型铸造的特点及应用范围金属型使用寿命长,可“一型多铸”,提高生产率;铸件的晶粒细小、组织致密,力学性能比砂型铸件高约25%;铸件的尺寸精度高、表面质量好;铸造车间无粉尘和有害气体的污染,劳动条件改善。

金属型铸造的不足之处是金属型制造周期长、成本高、工艺要求高,且不能生产形状复杂的薄壁铸件,否则易出现浇不足和冷隔等缺陷;受铸型材料的限制,浇注高熔点的铸钢件和铸铁件时,金属型的寿命低。

目前金属型铸造主要用于大批量生产形状简单的铝、铜、镁等非铁金属及合金铸件。

如铝合金活塞、油泵壳体,铜合金轴瓦、轴套等。

二、压力铸造【压力铸造】是指熔融金属在高压下快速压入铸型中,并在压力下凝固的铸造方法,简称“压铸”。

特种铸造技术特种铸造是指与砂型铸造不同的其他铸造方法。

特种铸造有近二十种,常用的有熔模铸造、金属型铸造、压力铸造、离心铸造、低压铸造等。

这些铸造方法在特定条件下,能够提高生产率、提高铸件质量,改善劳动条件。

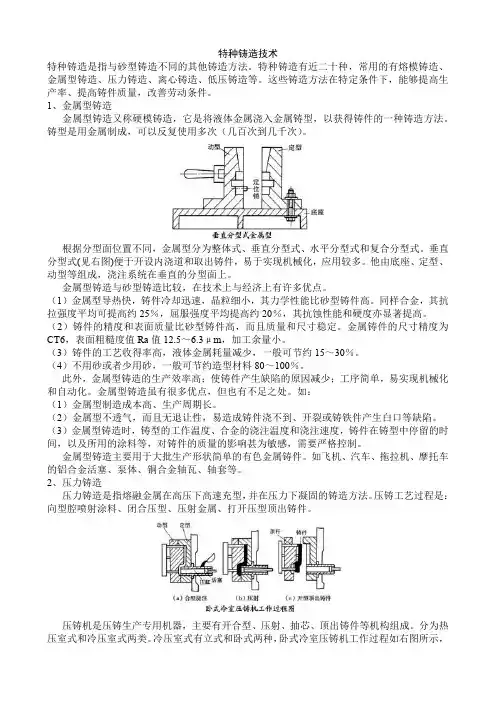

1、金属型铸造金属型铸造又称硬模铸造,它是将液体金属浇入金属铸型,以获得铸件的一种铸造方法。

铸型是用金属制成,可以反复使用多次(几百次到几千次)。

根据分型面位置不同,金属型分为整体式、垂直分型式、水平分型式和复合分型式。

垂直分型式(见右图)便于开设内浇道和取出铸件,易于实现机械化,应用较多。

他由底座、定型、动型等组成,浇注系统在垂直的分型面上。

金属型铸造与砂型铸造比较,在技术上与经济上有许多优点。

(1)金属型导热快,铸件冷却迅速,晶粒细小,其力学性能比砂型铸件高。

同样合金,其抗拉强度平均可提高约25%,屈服强度平均提高约20%,其抗蚀性能和硬度亦显著提高。

(2)铸件的精度和表面质量比砂型铸件高,而且质量和尺寸稳定。

金属铸件的尺寸精度为CT6,表面粗糙度值Ra值12.5~6.3μm,加工余量小。

(3)铸件的工艺收得率高,液体金属耗量减少,一般可节约15~30%。

(4)不用砂或者少用砂,一般可节约造型材料80~100%。

此外,金属型铸造的生产效率高;使铸件产生缺陷的原因减少;工序简单,易实现机械化和自动化。

金属型铸造虽有很多优点,但也有不足之处。

如:(1)金属型制造成本高、生产周期长。

(2)金属型不透气,而且无退让性,易造成铸件浇不到、开裂或铸铁件产生白口等缺陷。

(3)金属型铸造时,铸型的工作温度、合金的浇注温度和浇注速度,铸件在铸型中停留的时间,以及所用的涂料等,对铸件的质量的影响甚为敏感,需要严格控制。

金属型铸造主要用于大批生产形状简单的有色金属铸件。

如飞机、汽车、拖拉机、摩托车的铝合金活塞、泵体、铜合金轴瓦、轴套等。

2、压力铸造压力铸造是指熔融金属在高压下高速充型,并在压力下凝固的铸造方法。

特种铸造与普通砂型铸造不同的其他铸造方法统称为特种铸造。

如熔模铸造、金属型铸造、压力铸造、低压铸造、离心铸造、挤压铸造、实型铸造等。

一、熔模铸造在易熔模样表面包覆若干层耐火涂料,待其硬化干燥后,将模样熔去后而制成型壳,经浇注而获得铸件的一种方法。

模样材料多为工业石蜡,所以又称失蜡铸造。

1.熔模铸造工艺过程(1) 根据铸件的要求设计和制造压型(制造蜡模的模具);(2)用压型将易熔材料压制成蜡模;(3)把若干个蜡模焊在一根蜡制的浇注系统上组成蜡模组;(4)将蜡模组浸入水玻璃和石英粉配制的涂料中,取出后撒上石英砂,并放人硬化剂中进行硬化,如此重复数次,直到蜡模表面形成一定厚度的硬化壳;(5) 将带有硬壳的蜡模组放人80~90℃的热水中加热,使蜡熔化后从浇口中流出,形成铸型空腔;(6) 烘干并焙烧(加热到850~950℃)后,在型壳四周填砂,即可浇注;(7) 清理型壳即可得到铸件。

2.熔模铸造的特点及应用范围(1) 铸件精度高,表面质量好。

(2) 可制造形状复杂的铸件。

蜡模可以焊接拼制,模样可熔化流出,故可以铸出形状极为复杂的铸件,铸出孔最小直径为0.5mm,最小壁厚可达0.3mm。

(3) 适用于各种合金铸件。

尤其用于高熔点和难切削合金的铸造,更显示出其优越性。

(4) 生产批量不受限制。

从单件到大批量生产都适用,能实现机械化流水作业。

熔模铸造主要用于生产形状复杂、精度要求高、熔点高和难切削加工的小型零件。

二、金属型铸造金属型铸造是在重力作用下将金属液体浇入金属铸型以获得铸件的方法。

铸型用金属制成,可反复使用,故又称永久型铸造。

1、金属型的构造:金属型的材料一般采用铸铁,铸件内腔可用金属型芯或砂芯得到。

其结构有整体式、水平分型式、垂直分型式、复合分型式等。

2、金属型铸造的工艺特点1)金属型预热:未预热的金属型导热性好,使金属液冷却过快,铸件容易出现冷隔、浇不足、夹杂、气孔等缺陷;铸型受到强烈的热冲击,热应力倍增,极易损坏。

特种成型技术课程报告材料科学与工程学院 金属材料成型加工 20110800818 申澎洋张春香2014年5月1日特种铸造技术简介铸造(Foundry ):是一种液态金属成形的方法,即将金属加热到 液态,使其具有流动性,然后浇入到具有一定形状的型腔的铸型中, 液态金属院 系: 专业: 学 号:姓 名: 指导老师: 时间:在重力场或外力场(压力、离心力、电磁力等)的作用下充满型腔,冷却并凝固成具有型腔形状的铸件。

特种铸造泛指除传统砂型铸造以外的铸造方法,金属型铸造、压力铸造、离心铸造、挤压铸造、熔模铸造、消失模铸造、真空密封造型、负压造型、陶瓷型铸造、低压铸造、连续铸造、挤压铸造、和磁型铸造等。

一、金属型铸造1.定义:金属液在重力作用下浇入金属铸型中,并在重力作用下结晶凝固而形成铸件的一种方法。

由于金属型可反复使用几百次到几千次,故又称永久型铸造。

2.金属型的材料:制造金属型的材料应根据浇注的合金选用,一般金属型材质的熔点应高于浇入液态合金的温度。

浇注锡、锌、镁等低熔点合金,可用灰铸铁做金属型;浇注铝、铜等合金,要用合金铸铁或钢做金属型。

3.金属型的结构:金属型的结构首先必须保证铸件(连同浇、冒口系统)能从金属型中顺利取出。

按分型面的不同金属型可分为整体式、水平分型式、垂直分型式和综合分型式等。

4.金属型的浇注系统:多采用底注式或倒注式,以防止浇注时金属液飞溅,遇金属型壁急冷凝成“冷豆”存在于铸件中,影响铸件质量。

5.金属型的型芯:分金属型芯和砂芯两种。

金属型芯一般适用于有色金属铸件,使用时需考虑金属型芯易于顺利拔出。

对浇注高熔点合金,采用砂芯,但每个砂芯只能使用一次。

6.金属型铸造优点1)金属型铸件的机械性能比砂型铸件高。

与砂型相比,金属型的导热性能好,铸件凝固时冷却速率高,即使结晶温度范围较宽的合金,也能得到密实的铸件。

同时,铸件晶粒细化,尤其是铸件表层结晶组织更细密,形成“铸造硬壳” ,铸件的抗蚀性能和硬度也显著提高。

1、什么是特种铸造?特种铸造的的方法有哪些?任举一例说明与砂型铸造的区

别。

是指生产特种铸造件的铸造方法,主要用于特种行业需要的半成品。

常用的特种铸造方法有熔模精密铸造、石膏型精密铸造、陶瓷型精密铸造、消失模铸造、金属型铸造、压力铸造、低压铸造、差压铸造、真空吸铸、挤压铸造、离心铸造、连续铸造、半连续铸造、壳型铸造、石墨型铸造、电渣熔铸等

特种铸造砂型铸造尺寸精度不高,表面粗糙,生产率低,质量不稳定,劳动强度大等。

2、何谓焊接热影响区?它由几部分组成?性能最差的是哪些区域?

焊接时热影响区处于AC3以上的区域,由于这类钢的淬硬倾向较大,故焊后得到淬火组织(马氏体)。

在靠近焊缝附近(相当于低碳钢的过热区),由于晶粒严重长大,故得到粗大的马氏体,而相当于正火区的部位得到细小的马氏体。

低碳钢和不易淬火钢

(1)熔合区

(2)过热区(1100℃以上)

(3)相变重结晶区(正火区)(850~1100℃)

(4)不完全重结晶区(部分相变区)(700~850℃)

易淬火钢

(1)完全淬火区

(2)不完全淬火区)

3、试述零件表面加工方案的选择依据。

按经济精度根据材料的切削性根据产量各种方法组合选用按企业实

际选方法循序渐进分段加工

4、列举出三种空的加工方法,并简述这些方法的工艺特点。

钻孔它是用钻床进行加工的,工艺过程包括:确定孔位置、样冲做标记、在钻床上装夹、根据要求选钻头。

扩孔就是在前面的工艺基础上增加了一定的孔径,但是扩孔要比钻孔的孔壁表面度好。

铰孔的作用在于使孔的精度与光洁度垂直度达到生产要求,工艺过程也是在前面的基础之上的。

它们之间有先后,麻花钻先加工出孔,然后再视其要求选择其它工具,再加工扩孔,铰孔。

但是它们的精度要求也是不同的,要求是越来越高。

5、什么是特种加工?他与传统的切削加工相比有何特点?常用的加工方法有哪

些?

不用常规的车刨铣钻机床加工,常用的有电火花机,线切割,激光焊等。

工具材料的硬度可以大大低于工件材料的硬度。

(2)可直接利用电能、电化学能、声能或光能等能量对材料进行加工;

(3)加工过程中的机械力不明显;

(4)各种加工方法可以有选择地复合成新的工艺方法,使生产效率成倍地增长,加工精度也相应提高;

(5)几乎每产生一种新的能源,就有可能导致一种新的特种加工方法产生。