数控机床中的伺服系统分析

- 格式:docx

- 大小:9.38 KB

- 文档页数:2

数控机床技术中的自动化控制系统分析与调整自动化控制系统是数控机床技术的核心之一,它负责实现数控机床的自动运行和精确加工。

本文将对数控机床技术中的自动化控制系统进行深入分析与调整,以探究其原理和应用。

一、自动化控制系统的原理数控机床自动化控制系统是由硬件和软件组成的复杂系统。

其硬件部分主要包括伺服系统、控制设备、传感器等;而软件部分则包括数控系统和相关编程。

伺服系统通过运动控制卡与电机连接,控制设备负责整个系统的调度与监控,传感器用于获取工件和机床的位置信息。

数控系统是整个自动化控制系统的核心,它接收来自操作员或其他程序输入的指令,并将其转换为机械运动或其他相关操作。

自动化控制系统的工作原理是通过数控系统的实时控制,实现对机床的运动轨迹、速度、力等参数的精确控制。

数控系统中的编程语言可以通过人机界面进行编写,并通过数控系统的解释器实现与机床控制系统的通信。

通过编写精确的指令和程序,可以实现对机床的自动加工,从而提高生产效率和加工精度。

二、自动化控制系统的调整方法1. 硬件调整:首先,需要对伺服系统进行调整和校准,以确保其运动平稳和准确。

可以通过调整伺服电机的位置、速度和加速度等参数来实现。

此外,还需要校准传感器以确保其能够准确获取工件和机床的位置信息。

2. 软件调整:对数控系统进行调整是确保机床正常工作的关键。

首先,需要检查和调整数控系统的配置参数,例如工件坐标系、加工参数等。

其次,需要编写和调试数控程序,保证其能够正确识别和运行。

此外,还需要对数控系统的交互界面进行调整,以提高操作的便利性和人机交互的效果。

3. 维护和保养:自动化控制系统的长期稳定运行需要进行定期维护和保养。

这包括对硬件设备的清洁和检修,以及对软件系统的更新和升级。

同时,要定期对自动化控制系统进行功能和性能的测试,以保证其正常运行和稳定性。

三、自动化控制系统的应用1. 提高生产效率:自动化控制系统可以实现机床的连续加工和高速运动,从而大幅度提高生产效率。

数控机床的伺服系统的组成和各伺服电机技术的特点

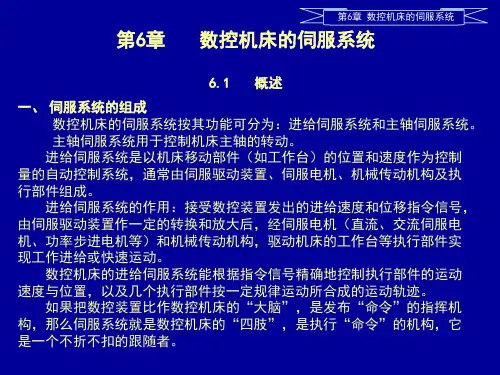

数控机床伺服系统是以机械位移为直接控制目标的自动控制系统,也可称为位置随动系统,简称为伺服系统。

伺服系统的组成是由:比较环节——驱动电路——执行元件——传动装置——移动部件;速度反馈,位置反馈环节。

进给伺服电机技术特点有六点:

1 调速范围宽。

2 位移精度高;一般数控机床的脉冲当量为0.01mm~0.005mm脉冲,高精度的数控机床其脉冲当量可达0.001mm脉冲。

3 定位精度高;定位精度一般为0.01mm~0.001mm,甚至0.1um。

4 稳定性好;对伺服系统要求有较强的抗干扰能力,保证进给速度均匀,平稳,稳定性直接影响数控加工的精度和表面粗糙度。

5 动态响应要求过渡时间要短,一般在200ms以内,甚至小于几十毫秒。

步进电机的特点:步进电机的角位移或直线位移与脉冲数成正比,它的转速与脉冲频率成正比,能快速

的起动,制动和反转;在一定频率范围内各种运动方式都能任意的改变且不会失步,当停止输入控制脉冲后,只要维持控制绕组电流不变,电动机就会保持在某一固定位置上,所以步进电机具有自整步的能力,并且没有周累积误差,所以定位精度较高。

第三节伺服进给系统数控机床的进给系统又称“伺服进给系统”。

所谓“伺服”,即,可以严格按照控制信号完成相应的动作。

在数控机床的结构中,简化最多的就是进给系统。

所有数控机床的(做直线运动的)伺服进给系统,基本形式都是一样的。

一、传统机床进给系统的特点1.进给运动速度低、消耗功率少进给运动的速度一般较低,因而常采用大降速比的传动机构,如丝杠螺母、蜗杆蜗轮等。

这些机构的传动效率虽低,但因进给功率小,相对功率损失很小。

2.进给运动数目多不同的机床对进给运动的种类和数量要求也不同。

例如:立式钻床只要求一个进给运动;卧式车床为两个(纵、横向);而卧式铣镗床则有五个进给运动。

进给运动越多,相应的各种机构(如变速与换向、运动转换以及操纵等机构)也就越多,结构就更为复杂。

3.恒转矩传动进给运动的载荷特点与主运动不同。

当进给量较大时,常采用较小的背吃刀量;当进给量较小时,则选用较大的背吃刀量。

所以,在采用各种不同进给量的情况下,其切削分力大致相同,即都有可能达到最大进给力。

因此,进给传动系统最后输出轴的最大转矩可近似地认为相等。

这就是进给传动恒转矩工作的特点。

4.进给传动系统的传动精度进给传动链从首端到末端,有很多齿轮等进行传递,每个传动件的误差都将乘以其后的传动比并最终影响末端件输出,输出端的总误差是中间各传动件误差的累积(均方根)。

因为进给传动链总趋势是降速,所以远离末端件的传动件误差影响较小,而越靠近末端件的传动件误差,对总的传动精度的影响越大。

因此把越靠近末端件的传动比取得越小(相当于“前慢后快”原则),对减小其前面各传动件的误差影响越大。

这就是“传动比递降原则”。

应该注意:传统机床仅在“内联系传动链”中需要考虑传动精度。

二、提高传动精度的措施:①缩短传动链减少传动件数目,以减少误差的来源。

(即累积误差减少)②合理分配各传动副的传动比尽可能采用传动比递降原则;尽量采用大降速比的末端传动副,如:输出为回转运动用蜗杆蜗轮副,输出为直线运动用丝杠螺母副。

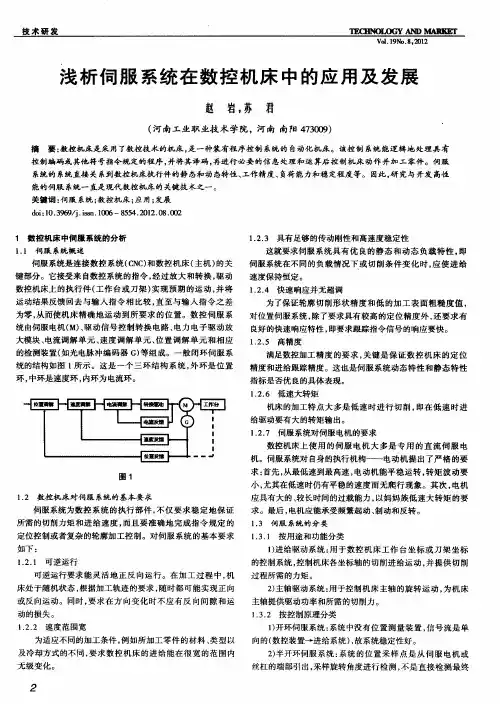

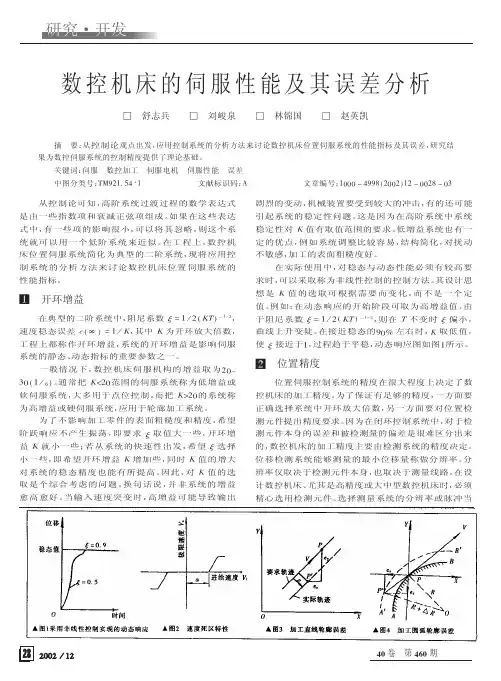

数控机床中的伺服系统分析

一、概述

伺服系统是以机械运动的驱动设备,电动机为控制对象,以控制器为核心,以电力电子功率变换装置为执行机构,在自动控制理论的指导下组成的电气传动自动控制系统。

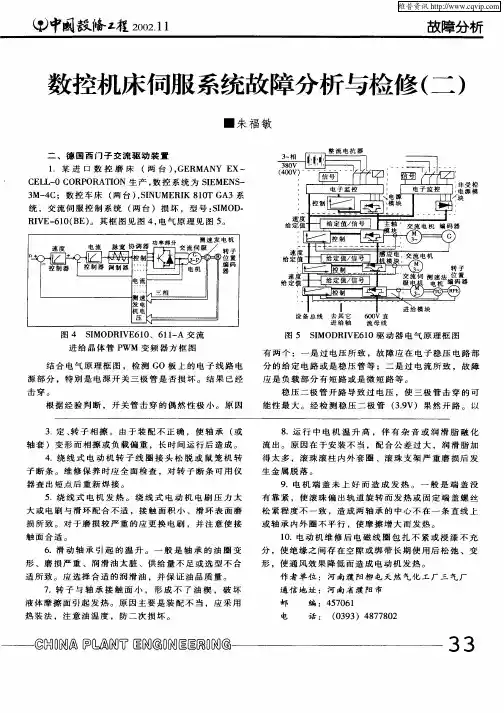

作为数控机床的执行机构,伺服系统将电力电子器件、控制、驱动及保护等集为一体,并随着数字脉宽调制技术、特种电机材料技术、微电子技术及现代控制技术的进步,经历了从步进到直流,进而到交流的发展历程。

数控机床中的伺服系统种类繁多,本文通过分析其结构及简单归分,对其技术现状及发展趋势作简要探讨。

二、伺服系统的结构及分类

从基本结构来看,伺服系统主要由三部分组成:控制器、功率驱动装置、反馈装置和电动机(

三、进给伺服系统的现状与展望

进给伺服以数控机床的各坐标为控制对象,产生机床的切削进给运动。

为此,要求进给伺服能快速调节坐标轴的运动速度,并能精确地进行位置控制。

具体要求其调速范围宽、位移精度高、稳定性好、动态响应快。

根据系统使用的电动机,进给伺服可细分为步进伺服、直流伺服、交流伺服和直线伺服。

(一)步进伺服系统

步进伺服是一种用脉冲信号进行控制,并将脉冲信号转换成相应的角位移的控制系统。

其角位移与脉冲数成正比,转速与脉冲频率成正比,通过改变脉冲频率可调节电动机的转速。

如果停机后某些绕组仍保持通电状态,则系统还具有自锁能力。

步进电动机每转一周都有固定的步数,如500步、1000步、。