第七讲 数控机床主轴部件

- 格式:ppt

- 大小:6.24 MB

- 文档页数:9

数控机床主轴部件的结构及其维护作者:逄玲来源:《职业·中旬》2011年第07期一、数控机床主轴的主要部件主轴部件是机床的重要部件之一,其精度、抗震性和热变性对加工质量都有直接影响,特别是数控机床在加工过程中不进行人工调整,这些影响就更为严重。

数控机床主轴部件在结构上要解决好主轴的支承、主轴内刀具的自动装夹、主轴的定向停止等问题。

1.主轴轴承配置的主要形式(1)前支承采用双列短圆柱滚子轴承60°角接触双列向心推力球轴承组合。

后支承采用成对向心推力球轴承。

此配置可提高主轴的综合刚度,并可以满足切削力的要求。

(2)前轴承采用高精度双列向心力球轴承,向心推力球轴承具有良好的高速性,但它的承载能力小,只适于高速、轻载、精密的数控机床的主轴。

(3)双列和单列圆锥滚子轴承,这种轴承径向和轴向的刚度都很高,能承受重载荷,尤其是可承受较强的动载荷。

安装、调整性能好,但主轴转速受到限制,主轴的精度也受到影响,所以只能用在中等精度、低速、重载的数控主轴上。

2.主轴内刀具的自动夹紧和切屑的清除装置自动清除主轴承中的切屑和灰尘是换刀操作中的一个重要问题,因为有切屑会划伤主轴孔及刀柄表面,甚至刀杆偏斜,定位不准,零件加工不对。

所以在换刀时,用压缩空气吹一下。

3.主轴准停装置在换刀时,刀柄上的键槽要对准主轴的端面键。

这就是准确定位功能。

由于主轴在固定的圆周位置上换刀,使得刀柄与主轴相对位置的一致性,同时也减小了被加工孔的尺寸的分散度。

主轴准停是当主轴要停车换刀时,发出降速信号,主轴箱自动改变传动路线,使主轴转换到最低速运转。

二、数控机床的维护维修1.数控机床维护的目的及意义在企业生产中,数控机床能否达到加工精度高、产品质量稳定、提高生产效率的目标,这不仅取决于机床本身的精度和性能,很大程度上也与操作者在生产中能否正确地对数控机床进行维护保养和使用密切相关。

与此同时,我们还应当注意到,数控机床维修的概念,不能单纯地理解是数控系统或是数控机床的机械部分和其他部分在发生故障时,仅仅是依靠维修人员如何排除故障和及时修复,使数控机床能够尽早地投入使用就可以了,这还应包括正确使用和日常保养等工作。

数控机床中主传动系统的主轴部件班级:13数控技术2 姓名:李招弟学号:135307202摘要:数控机床是当代最先进的制造工具之一,是推动制造技术进步的原动力。

机床的主轴部件是机床的重要部件之一,它带动工件或刀具执行机床的切削运动。

数控机床主轴部件的精度、刚度、热变性等对加工质量和生产效率等有着重要的影响。

主轴是主轴部件中的重要组成部分,机床主轴带着刀具或夹具在支承件中做回转运动,需要传递扭矩,承受切削力,并保证必要的回转精度。

为了提高孔加工时孔径的一致性主轴部件上还设有准停装置。

自动装夹和切屑清除装置实现了刀具在主轴内的自动装卸和改善了孔的加工精度。

本课题的研究为提高了数控机床的工作性能和零件的加工质量。

关键词:性能要求、主轴、主轴支承、准停装置、自动装夹和切屑清除装置、润滑和密封AbstractCNC machine tools is one of the most advanced manufacturing tools, is to promote the manufacturing and technological progress the driving force. Machine tool spindle components is an important part of machine tools, which led to the implementation of the workpiece or machine tool cutting motion. Effect of precision CNC machine tool spindle member, stiffness, heat denaturation of processing quality and production efficiency has important. Spindle Spindle is an important component parts, machine tool spindle with a tool or fixture to do rotary motion in support, we need to transfer torque to withstand the cutting forces, and to ensure the necessary rotation accuracy. In order to improve the consistency of the aperture when the hole machining spindle assembly also has a quasi-stop device. Automatic clamping device and chip removal tool to achieve the automatic loading and improve the hole in the spindle precision. Research on this topic in order to improve the processing quality performance CNC machine tools and parts.Keywords:Performance requirements, spindle, spindle bearing, quasi-stop device, automatic clamping and chip removal device, lubrication and sealing1 绪论数控机床是机电一体化的典型产品,是集机床、计算机、电动机及拖动、电力电子技术、自动控制、PLC、检测等技术为一体的自动化设备。

数控机床结构-数控机床的主轴部件主轴部件主轴部件是数控机床的最关键部件,它对零件加工质量有着直接的影响。

主轴部件包括主轴的支承、安装在主轴上的传动零件等。

数控机床的主轴部件要求有高的精度、刚度和热稳定性,还应满足数控机床所特有的结构要求。

如对于自动换刀的数控机床,为了实现刀具在主轴上的自动装卸与夹持,还必须有刀具的自动夹紧装置、主轴准停装置和主轴孔的清理装置等结构。

1.主轴部件的运动方式主轴部件按运动方式可分为以下几类:(1)只做旋转运动的主轴组件这类主轴组件结构较为简单,如车床、铣床和磨床等主轴组件属于这一类(2)既有旋转运动又有轴向进给运动的主轴组件如钻床和镗床等的主轴组件。

其中主轴组件与轴承装在套筒内。

主轴在套筒内做旋转主运动,套筒在主轴箱的导向孔内做直线进给运动。

(3)既有旋转运动又有轴向调整移动的主轴组件属于这一类的主轴组件有滚齿机、部分立式铣床等的主轴组件。

主轴在套筒内做旋转运动,并可根据需要随主轴套筒一起做轴向调整移动。

主轴组件工作时,用其中的夹紧装置将主轴套筒夹紧在主轴箱内,提高主轴部件的刚度。

(4)既有旋转运动又有径向进给运动的主轴部件属于这一类的有卧式镗床的平旋盘主轴部件和组合机床的镗孔车端面头主轴部件。

主轴做旋转运动时,装在数控机床结构主轴前端平旋盘上的径向滑块可带动刀具做径向进给运动。

(5)主轴做旋转运动又做行星运动的主轴部件新式内圆磨床砂轮主轴部件的工作原理如图3.2所示,砂轮主轴l在支撑套2的偏心孔内做旋转主运动。

支承套2安装在套筒4内。

套筒4的轴线与工件被加工孔轴线重合,当套筒4由蜗杆6经蜗轮W传动,在箱体3中缓慢地旋转时,带动套筒及砂轮主轴做行星运动,即圆周进给运动。

通过传动支承套2来调整主轴与套筒4的偏心距e,实现横向进给。

2.主轴主轴是主轴部件中的关键零件。

它的结构尺寸和形状、制造精度、材料及热处理等对主轴部件的工作性能有很大的影响。

主轴结构随主轴系统设计要求的不同而有多种形式。

数控机床主轴部件结构1.主轴箱体:主轴箱体是主轴部件的主要支撑部分,通常由铸铁或钢板焊接而成。

其主要功能是支撑主轴轴承和主轴电机,并提供刚性和稳定的工作环境。

主轴箱体通常有进给箱和冷却箱两个部分,进给箱用于传送动力和转矩到主轴,而冷却箱则用于散热和冷却主轴。

2.主轴轴承:主轴轴承用于支撑和定位主轴,使其能够高速旋转并承受工作负载。

根据不同的需求,主轴轴承可以分为滚动轴承和滑动轴承两种类型。

滚动轴承主要有角接触球轴承、圆锥滚子轴承和球面滚子轴承等;滑动轴承则有液体静压轴承和磁浮轴承等。

主轴轴承通常由高速钢或陶瓷制成,以提供低摩擦和高刚度的特性。

3.主轴电机:主轴电机用于提供主轴的驱动力和转矩。

根据不同的需求和机床类型,主轴电机可以采用交流电机、直流电机或伺服电机等。

交流电机通常具有较好的响应性和调速性能,而直流电机则提供更高的转矩和速度范围。

伺服电机则结合了交流电机和伺服控制系统,可实现更精确的位置和速度控制。

4.主轴夹头:主轴夹头用于夹持工件或刀具,使其与主轴保持刚性连接。

主轴夹头通常有机械夹头和液压夹头两种类型。

机械夹头通过螺纹、卡盘或夹具等机械结构实现夹紧,适用于一般的加工需求。

液压夹头则通过液压系统提供更高的夹紧力和精确的夹紧位置,适用于高精度加工和重负载切削。

除了以上主要部件,数控机床主轴还可能包括冷却系统、振动补偿系统、联轴器等。

冷却系统用于降低主轴温度,保证加工质量和主轴寿命;振动补偿系统用于抑制主轴振动,提高加工质量和效率;联轴器用于连接主轴电机和主轴轴承,传递动力和转矩。

总之,数控机床主轴部件结构的设计旨在实现稳定高速、高精度的加工要求。

不同的机床和加工需求可能会有不同的主轴结构和配置,但其核心目标都是提供高效的驱动力和承载能力,以满足工业生产的要求。

数控机床的主轴部件主轴部件由主轴的支承、安装在主轴上的传动零件及装夹刀具或工件的附件组成。

它的主要功用是①夹持工件或刀具实现切削运动;②传递运动及切削加工所需要的动力。

由于主轴是机床的一个关键部件,主轴部件质量的好坏直接影响加工质量。

因此,机床对其主轴部件的主要要求有:① 主轴的精度要高。

精度包括运动精度(回转精度、轴向窜动)和安装刀具或夹持工件的夹具的定位精度(轴向、径向)。

② 部件的结构刚度和抗振性。

③ 运转温升不能太高以及较好的热稳定性。

④ 部件的耐磨性和精度保持力量。

对数控机床除上述要求外,在机械结构方面还应有:① 刀具的自动夹紧装置。

② 主轴的准停装置。

③ 主轴孔的清理装置等。

1.主轴部件的结构主轴端部的结构形式端部用于安装刀具或夹持工件的夹具,因此,要保证刀具或夹具定位精确,装夹牢靠、坚固,而且装卸便利。

目前,主轴的端部外形已标准化。

图1 主轴端部的结构形式主轴部件的支承主轴上的切削力是通过支承而传递给机床基础件的,主轴部件支承的作用是在刀具或工件作回转运动时承受切削力(轴向、径向)、同时保证主轴运动精度,所以为了保证加工精度,必需保证其旋转精度和相应的承载力量,即有足够的轴向和径向刚度。

图2所示为主轴常用的几种滚动轴承。

图2 主轴部件的支承形式图(a)为锥孔双列圆柱滚子轴承,内圈为1∶12的锥孔,当内圈沿锥形轴颈轴向移动时,内圈胀大以调整滚道的间隙。

滚子数目多,两列滚子交叉排列,因而承载力量大、刚性好、允许转速高。

它的内、外圈均较薄,因此,要求主轴颈与箱体孔均有较高的制造精度,以免轴颈与箱体孔的外形误差使轴承滚道发生畸变而影响主轴的旋转精度。

该轴承只能承受径向载荷。

图(b)是双列推力向心球轴承,接触角为60°,球径小、数目多,能承受双向轴向载荷。

磨薄中间隔套,可以调整间隙或预紧,轴向刚度较高,允许转速高。

该轴承一般与双列圆柱滚子轴承配套用作主轴的前支承,并将其外圈外径做成负公差,保证只承受轴向载荷。

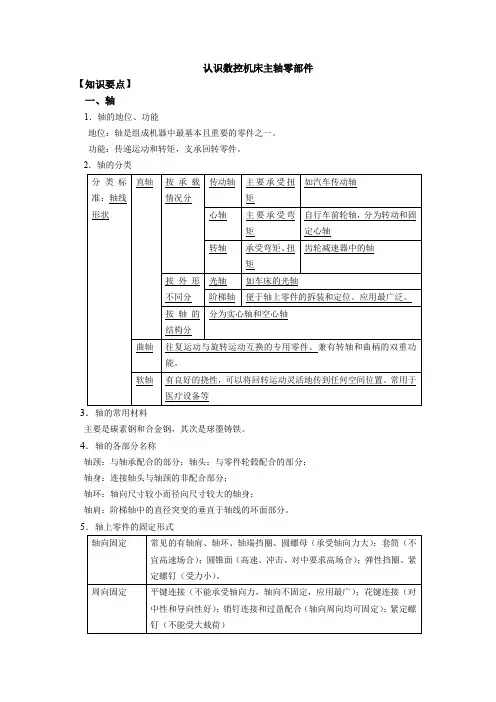

认识数控机床主轴零部件【知识要点】一、轴1.轴的地位、功能地位:轴是组成机器中最基本且重要的零件之一。

功能:传递运动和转矩,支承回转零件。

2.轴的分类3.轴的常用材料主要是碳素钢和合金钢,其次是球墨铸铁。

4.轴的各部分名称轴颈:与轴承配合的部分;轴头:与零件轮毂配合的部分;轴身:连接轴头与轴颈的非配合部分;轴环:轴向尺寸较小而径向尺寸较大的轴身;轴肩:阶梯轴中的直径突变的垂直于轴线的环面部分。

5.轴上零件的固定形式二、轴承1.轴承的作用和分类2.滑动轴承的结构和分类3.滚动轴承定义、组成和特点4.滚动轴承代号(1)滚动轴承代号由基本代号、前置代号和后置代号组成。

(2)轴承的基本代号由类型代号、尺寸系列代号、内径代号组成。

类型代号常用一位数字或一至两个字母表示,常考的是1(调心球轴承)、3(圆锥滚子轴承)、5(推力球轴承)、6(深沟球轴承)、7(角接触球轴承)。

尺寸系列代号由宽度系列代号(一般为0时,省略)和直径系列代号组成,均用一位数字组成。

内径代号用两位数字表示。

00表示10㎜,01表示12㎜,02表示15㎜,03表示17㎜,04-99的内径用(代号×5)㎜表示。

5.滚动轴承的类型选择原则或考虑因素6.滚动轴承的固定和装拆7.滚动轴承的润滑与密封三、键连接1.键的功能键是连接件,功能是:实现轴和轴上零件之间的周向定位;传递动力;常用作安全装置,过载时可被剪断,防止损坏其它零件。

2.键的分类和应用3.平键的标记(1)标记规格:键型式(A型可省)宽度×长度国标(2)普通平键的宽度和厚度主要由轴径决定。

键的长度取决于所传递的扭矩大小。

四、螺纹连接1.螺纹种类、特点和应用2.螺纹的代号M30×1—5g6g—S“M”指普通螺纹,“×1”表示细牙螺纹,螺距为1毫米,中径、顶径公差带代号为5g 和6g,旋合长度为短S。

Tr40×7LH—7H—L “Tr”指梯形螺纹,“40”指公称直径为40 mm,“7”指螺距为7 mm,“LH”指左旋(右旋不注),“7H”指中径公差带代号(顶径公差带代号不注),“L”指长旋合长度。

数控机床的主要零件和组成部分简介数控机床是一种通过计算机控制工作台运动轨迹和切削工具切削加工零件的高精度设备。

它由许多主要零件和组成部分组成,这些零件和组成部分共同工作,确保机床的正常运行和加工质量。

本文将介绍数控机床的主要零件和组成部分。

数控机床的主要零件之一是床身,它是机床的主体部分,承载和支撑各个组件。

床身通常由铸铁或焊接钢板制成,具有高强度和稳定性,为机床提供了坚固的基础。

床身上的滑轨是数控机床的关键组成部分之一。

滑轨分为纵向导轨和横向导轨。

纵向导轨用于工作台的上下移动,而横向导轨用于刀架或工作台的前后移动。

滑轨通常由硬质合金或线性导轨制成,具有高硬度和耐磨性,确保了精度和稳定性。

数控机床的刀架是安装切削工具和刀具的部件,用于进行加工操作。

刀架可以进行自动换刀,并具有不同的刀具安装座,以适应不同的加工需求。

刀架通常由铸铁或钢制成,并具有高刚性和稳定性。

刀具是数控机床的重要零件,用于进行零件的切削加工。

刀具的种类繁多,包括车刀、铣刀、钻头等。

不同种类的刀具可以实现不同的切削形式和加工效果。

刀具通常由高速钢或硬质合金制成,具有高硬度和耐磨性。

数控机床的主轴是刀具的驱动部分,它通过电机将旋转动力传递给刀具,实现切削加工。

主轴通常由电机、轴承和主轴箱组成。

电机提供动力,轴承支撑主轴的旋转,主轴箱起到固定和保护主轴的作用。

主轴具有高速度和高精度,能够实现高效的切削加工。

数控机床还包括控制系统和编程系统。

控制系统由计算机、控制器和传感器组成,用于控制机床的运动和加工过程。

编程系统用于编写和编辑加工程序,指导机床进行加工操作。

控制系统和编程系统使得数控机床具有高自动化和高精度的特点,大大提高了加工效率和加工质量。

总之,数控机床的主要零件和组成部分共同发挥作用,实现了高精度和高效率的切削加工。

床身、滑轨、刀架、刀具、主轴以及控制系统和编程系统都是数控机床不可或缺的部分。

随着技术的不断进步,数控机床的零件和组成部分也在不断更新和优化,以适应越来越复杂和精细的加工需求。

认识数控机床主轴零部件教案数控机床主轴零部件是数控机床中的核心部件之一,主要用于驱动刀具进行加工操作。

在数控机床主轴零部件的教学中,需要重点讲解其结构、原理、组成以及维护保养等方面的知识。

下面是一个关于数控机床主轴零部件的教案,供参考。

一、教学目标1.了解数控机床主轴零部件的基本结构和工作原理。

2.熟悉数控机床主轴零部件的组成和功能。

3.掌握数控机床主轴零部件的维护保养方法。

二、教学内容1.数控机床主轴零部件的基本结构和工作原理。

2.数控机床主轴零部件的组成和功能。

3.数控机床主轴零部件的维护保养方法。

三、教学重点1.数控机床主轴零部件的基本结构和工作原理。

2.数控机床主轴零部件的组成和功能。

四、教学难点1.数控机床主轴零部件的工作原理。

2.数控机床主轴零部件的组成和功能。

五、教学方法1.讲授法:通过讲解和展示实物主轴零部件,向学生介绍其基本结构和工作原理。

2.实践操作:让学生亲自进行数控机床主轴零部件的拆装和维护保养操作。

六、教学过程1.导入:介绍数控机床主轴零部件的重要性和作用。

2.讲解数控机床主轴零部件的基本结构和工作原理,包括轴承、主轴箱、主轴导轨等。

3.展示实物主轴零部件,让学生亲身感受并触摸主轴零部件,感受其质量和功能。

4.讲解数控机床主轴零部件的组成和功能,包括主轴、主轴电机、主轴箱等。

5.进行实践操作,让学生亲自进行数控机床主轴零部件的拆装和维护保养操作,包括清洁润滑、调整间隙等。

6.总结和评价:师生共同总结本节课的内容,并对学生进行评价。

七、教学资源1.数控机床主轴零部件实物。

2.教学PPT。

八、教学评估1.观察学生实践操作的情况,评估其操作技能和维护保养能力。

2.进行课堂小测验,测试学生对数控机床主轴零部件知识的掌握程度。

九、教学反思通过本节课的教学,学生对数控机床主轴零部件的结构和工作原理有了更深入的了解,同时也掌握了一定的操作和维护保养能力。

在今后的教学中,可以加强实践操作环节,让学生更多地进行实际操作,以提高其操作技能。

数控机床的主轴有哪些?主轴组件主轴部件由主轴、主轴支撑、传动部件和安装在主轴上的密封件组成。

在机床加工过程中,主轴驱动工件或刀具直接参与表面成形运动,因此主轴的精度、刚度和热变形对加工质量和生产效率有重要影响。

此外,这些影响更为重要,因为数控机床在加工过程中无法人工调整。

1、要求主轴部件(1)旋转精度高当主旋转时,线速为0的点的连接称为主轴的旋转中心线。

旋转中心线的空间位置应固定在理想情况下,称为理想旋转中心线。

事实上,由于主轴组件中各种因素的影响,旋转中心线的空间位置在同一时间发生变化,这些瞬时旋转中心线的平均空间位置称为瞬时旋转中心线。

与理想旋转中心线相比,瞬时旋转中心线的距离是主轴的旋转误差。

旋转误差的范围是主轴的旋转精度。

径向误差、角度误差和轴向误差很少分开。

(2)刚度大主轴部件的刚度是指主轴部件在受到外力作用时的抗变形能力。

主轴部件的刚度越大,受力后主轴的变形越小。

如果主轴部件的刚度不足,主轴在切削力和其他力的作用下会产生较大的弹性变形,这不仅会影响工件的加工质量,还会破坏齿轮和轴承的正面。

正常工作条件,加快磨损,降低精度。

主轴部件的刚度与主轴的结构尺寸、支撑跨度、所选轴承类型及其配置形式、轴承间隙的调整、主轴上传动部件的位置等有关。

抗振能力强(3)主轴组件的抗振能力是指切割时主轴保持稳定运行而不振动的能力。

如果主轴组件抗振能力差,工作时容易产生振动,不仅会降低加工质量,还会限制机床生产率的提高,降低刀具的耐久性。

为了提高主轴的抗振能力,必须提高主轴组件的静刚度。

因此,经常使用阻尼比较大的前轴承,必要时应安装阻尼器,使主轴组件的固有频率远大于激振能力的频率。

(4)温升低主轴组件运行中温升过高会造成两个不良结果:一是主轴组件和箱体因热膨胀而变形,主轴的旋转中心线与机床其他组件的相对位置发生变化,直接影响加工精度;二是轴承等部件会因温度过高而改变调整间隙,破坏正常润滑条件,影响轴承的正常运行,严重时甚至会出现“抱轴”现象。