同步带:同步带传动的设计

- 格式:docx

- 大小:10.91 KB

- 文档页数:2

同步带传动的设计计算及应用摘要:同步带传动,一种新型的机械传动,由于它是一种啮合传动,因而带和带轮之间没有相对滑动,从而使主、从轮间的传动达到同步。

同步带传动和V 带、平带相比具有:(1)传动准确,无滑动,能达到同步传动的目的。

(2)传动效率高,一般可达98%。

(3)速比范围大,允许线速度也高。

(4)传递功率范围大,从几十瓦到几百千瓦。

(5)结构紧凑,还适用于多轴传动等优点。

因此,同步带传动已日益引起注意和重视,并把这种传动应用于各种机械设备上。

关键词:同步带传动;新型的机械传动;相对滑动;机械设备Design calculation and application of the belt driveLv Ganglei ,Shen Huagang ,Yang Rui(Department of Electrical Engineering,Zhengzhou College of Science &Technology,Zhengzhou 450064,China)Abstract:The timing belt drive,a new type of mechanical transmission,because it is a gear transmission,and therefore there is no relative sliding between the belt and pulley,so the main,from wheel drive synchronization. Synchronous belt and V belt,flat belt compared with:(1)accurate drive,no sliding,to achieve the purpose of synchronous transmission. (2)high transmission efficiency,generally up to 98%. (3)speed ratio range,allow line speed. (4)the transmission power range,from tens of watts to several hundred kilowatts. (5)is compact,also applies to multi-axis drive,etc.. Therefore,the belt drive has increasingly attracted the attention and focus,and drive used in a variety of machinery and equipment.Keywords:belt drive;a new type of mechanical transmission;relative sliding;machinery and equipment0 引言同步带传动是综合了带传动、齿轮传动和链传动特点的一种新型传动。

同步带传动行星机构设计1.引言1.1 概述概述部分的内容应该对同步带传动行星机构设计进行一个简要的介绍和概述。

以下是对概述部分的一个可能的内容编写:概述同步带传动行星机构作为一种常见的传动装置,其设计和应用在各个领域中都具有重要的意义。

它广泛应用于机械工程、汽车工业以及其他工业制造和机械设备领域。

本文将对同步带传动行星机构的设计进行详细阐述和讨论。

同步带传动是通过齿轮和同步带的相互配合实现传动的一种机构。

其主要特点是传动平稳、运转可靠,并且可以实现高扭矩传递。

行星机构则是一种常见的传动装置, 它由一个中心轴和围绕其旋转的若干个行星齿轮组成,具有较高的传动比和紧凑的结构设计。

本文将首先介绍同步带传动的基本原理,包括同步带的工作原理、材料选择和传动效率等方面。

其次,我们将详细讨论行星机构的结构和工作原理,包括行星齿轮的选型、配位和传动比的计算等。

最后,我们将总结同步带传动行星机构设计的重要性,并提出设计时需要注意的关键要点。

通过本文的阐述和分析,读者将能够全面了解同步带传动行星机构的设计原理和应用,为今后的实际工程设计提供参考和指导。

同步带传动行星机构的设计对于提高机械设备的传动效率和工作稳定性具有重要意义,也是工程设计中不可忽视的关键因素。

1.2文章结构2.2 要点2:提高沟通能力在现代社会中,良好的沟通能力是非常重要的,尤其是在英语这个全球通用语言的背景下。

提高沟通能力可以使我们更好地理解他人,表达自己的想法,并顺利地完成各种任务。

下面我将介绍一些提高英语沟通能力的方法。

首先,积极参与英语口语练习是提高沟通能力的关键。

只有通过实践,我们才能真正掌握如何用英语进行自如的对话。

可以加入英语学习小组或找到一个语言交换伙伴,与他们进行频繁的对话练习。

此外,利用各种资源,如英语角、在线语音聊天平台等,主动与母语为英语的人交流,以提高口语表达能力和听力理解能力。

其次,培养良好的听力习惯也是提高沟通能力的重要方面。

同步带传动设计1. 引言同步带传动是一种常见的传动方式,在许多机械设备中被广泛应用。

本文将介绍同步带传动的基本原理、设计要点以及常见问题的解决方案。

2. 同步带传动原理同步带传动是通过同步带和带轮的配合来实现传动的。

同步带通常由强力橡胶或聚氨酯材料制成,具有齿形结构。

带轮上的齿和同步带上的齿相互咬合,通过此咬合关系实现动力的传递。

同步带传动的优点包括传动平稳、传动效率高、寿命长等。

由于同步带的齿形结构,传动过程中无滑动,因此传动效率较高。

同时,同步带传动具有较大的扭矩传递能力,适用于承受大功率的传动需求。

3. 同步带传动设计要点3.1 选取合适的同步带选取合适的同步带是设计同步带传动的关键。

在选择同步带时,需要考虑以下因素:•功率传递需求:根据需要传递的功率大小选择合适的同步带。

通常,功率越大,需要选择宽度越大的同步带。

•转速要求:根据传动的转速要求选择合适的同步带。

在高速传动时,需要选择更耐磨、更耐高温的同步带。

•工作环境因素:根据工作环境的温度、湿度等因素选择耐老化、耐倏逝、耐化学腐蚀的同步带。

3.2 安装同步带传动装置在安装同步带传动装置时,需要注意以下要点:•扭转同步带传动装置前,应确保同步带齿与带轮齿能够完全咬合。

•保持同步带与带轮之间的运动链拉紧度适中,过紧会增加运动干涉力,过松会导致传动不稳定。

•针对不同的传动装置类型,选择合适的安装和调整方法。

3.3 设计同步带传动装置布局在设计同步带传动装置的布局时,需要考虑以下因素:•同步带传动装置的紧凑性:合理设计同步带的位置和布局,既能满足传动需求,又能尽量减小装置的体积。

•传动装置的可靠性:确保同步带传动装置的结构稳定,零部件之间的咬合牢固,以保证传动过程的可靠性。

4. 常见问题及解决方案4.1 同步带寿命较短同步带寿命较短的原因包括弯曲疲劳、磨损、断裂等。

解决方案包括:•保持同步带的良好润滑状态。

•定期检查同步带的状况,及时更换磨损严重的同步带。

同步带的设计计算同步带是一种用于传动动力的重要机械元件,广泛应用于机械设备、汽车、航空航天等领域。

其设计计算包括带长、带速、传动比、带宽、转动惯量等方面,下面详细介绍同步带的设计计算。

首先是带长的设计计算。

带长是指同步带在传动过程中所需的长度。

计算带长的步骤如下:1.确定传动轴之间的距离,即轴距。

2.计算滚动圆弧长度,即传动轮的齿数乘以齿距。

3.计算两个滚动圆弧之间的带长,即传动轴之间的距离减去两个滚动圆弧的长度。

4.根据实际使用情况,考虑带的松紧度及连接方式,计算出最终的带长。

接下来是带速的设计计算。

带速是指同步带传动时带子与齿轮之间的线速度。

计算带速的步骤如下:1.确定传动轴之间的距离,即轴距。

2.根据传动比和齿轮参数,计算出齿轮的转速。

3.确定齿轮的直径,根据直径和转速计算出齿轮的线速度。

4.通过判断带速是否符合使用要求,确定同步带的规格和材质。

然后是传动比的设计计算。

传动比是指驱动轮与被驱动轮之间的转速比。

计算传动比的步骤如下:1.确定驱动轮和被驱动轮的参数,包括齿数、模数等。

2.根据齿轮参数,计算出驱动轮和被驱动轮的转速比。

3.通过判断传动比是否满足设计要求,确定同步带的规格和材质。

此外,还需要考虑带宽的设计计算。

带宽是指同步带的宽度,也称为带槽数。

带宽的计算根据传动功率、转速和带的材料强度等参数来进行。

一般来说,带宽的设计应该根据传动功率和转速来选择合适的带宽,同时要考虑带的强度和材料特性。

最后是转动惯量的设计计算。

转动惯量是指同步带在传动过程中所具有的惯性。

转动惯量的计算一般根据同步带和传动轮的几何参数,通过积分计算的方法进行。

转动惯量的设计计算主要是为了优化传动系统的动态特性和传动精度,减少振动和噪音。

综上所述,同步带的设计计算涉及带长、带速、传动比、带宽和转动惯量等方面。

在进行设计计算时,需要考虑传动要求、传动功率、轴距、齿轮参数、带材料强度等因素,以便选择合适的同步带规格和材质,并确保传动系统的可靠性和效率。

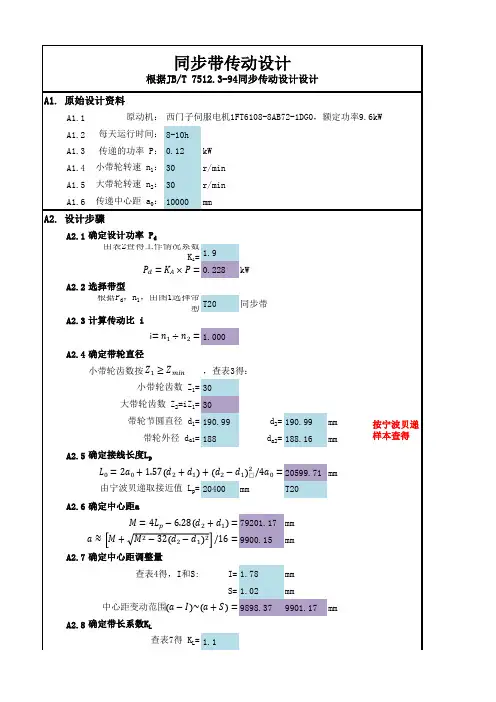

A1.1A1.28-10h A1.30.12kW A1.430r/min A1.530r/min A1.610000mmA2.1 1.90.228kWA2.2T20同步带A2.3 1.000A2.43030190.99d 2=190.99mm 188d a2=188.16mmA2.520599.71mm 20400mmT20A2.679201.17mm9900.15mm A2.7I=1.78mm S=1.02mm 9898.379901.17mmA2.8 1.1,查表3得:带轮节圆直径 d 1=带轮外径 d a1=按宁波贝递样本查得大带轮齿数 Z 2=iZ 1=确定接线长度L p由宁波贝递取接近值 L p =确定中心距a确定带长系数K L查表7得 K L =确定中心距调整量中心距变动范围查表4得,I和S:选择带型根据P d ,n 1,由图1选择带型小带轮转速 n 1:大带轮转速 n 2:传递中心距 a 0:A2. 设计步骤确定设计功率 P d由表2查得工作情况系数 K A =计算传动比 i确定带轮直径小带轮齿数按小带轮齿数 Z 1=同步带传动设计根据JB/T 7512.3-94同步传动设计设计A1. 原始设计资料原动机:每天运行时间:传递的功率 P:西门子伺服电机1FT6108-8AB72-1DG0,额定功率9.6kWP _d =K _A ×P = i =n _1÷n _2= Z _1≥Z _min L _0=〖2a 〗_0+1.57(d _2+d _1 )+(d _2−d _1 )_^2/4(a −I )~(a +S )= M =〖4L 〗_p −6.28(d _2+d a ≈[M +√(M ^2−32(d _2−d _1 )^2 )]/16=A2.915K z =12.8A2.10 3.4kW A2.1120T20b s =20则 K w =1,P r =3.74kW b s =25则 K w =1,P r =4.82kW b s =30则 K w =2,P r =5.94kW b s =40则 K w =2,P r =8.24kW b s =50则 K w =3,P r =10.6kWA2.122不可用1不可用1不可用1可用1可用A2.130.30m/s 949.98N 190.00N 180.00度图3得K F =0.961094.38N A2.13154.69mm当bs取40时,则 40≥当bs取50时,则 50≥9900.15mm 挠度带的张紧确定啮合齿数系数K z压轴力确定带的基本额定功率P 0压轴力Q的确定带宽系数确定带和带轮的宽度按P d ≤P r 原则选择带的宽度bs,则:当bs取20时,则 20≥当bs取25时,则 25≥当bs取30时,则 30≥由宁波贝递查得,标准带宽b s 可取20,25,30,40,50额定功率 啮合齿数啮合齿数系数Kz由如下确定:查表7-表11得,P 0=确定带的额定功率P r查表6得,带的基本宽度 b s0=(注意P r 公式中的K Z 值)V =πd _1 n _1/(60×1000)= F _1=1250P _d /v= Q =K _F (F _1+F _2 )= Z _m =int (0.5−(d _2−d _1)/6a )Z _1= Z _m ≥6, Z _m <6,K _z =1−0.2(6−Z _m )= K _w =(b _s /b _s 0 )_^1.14P _r =K _L K _Z K _b _s ≥b _s 0√(1.14&P _d /PF _2=250P _d /v= α_1≈180°−57.3°×(d _2−d _1 )÷a =t =√(a ^2−((d _2−d _1)/2)_^2 )=f =t /64=A3.1带轮槽型T20 Z 1=30Z 2=30n 1=30r/min n 2=30r/minb s =40A3.2带带型T20b s =40mm 带宽L p =20400mmA3.3传动参数i=1.0传动比a=9900.15mm中心距9898.379901.17Q=1094.38N f=154.69mm大带轮转速小带轮型号:带轮宽32-8M-40 AF;厚度W=47mm;挡边外径90mm A3. 设计小结小带轮齿数大带轮齿数小带轮转速大带轮型号:112-8M-40 AF;厚度W=48mm;挡边外径294mm选用宁波贝递1400-8M-40带张紧挠度1)蓝色为已知项或查表所得;2)紫色为计算所得;3)橙色为选择值,带入公式时请注意选取正确值mm压轴力中心距变动范围。

同步带传动设计计算同步带传动是一种常见的机械传动方式,广泛应用于各个领域中。

在设计同步带传动时,需要进行一系列的计算,以确保传动系统的正常运行。

本文将从设计步骤、计算方法和注意事项三个方面介绍同步带传动设计计算。

一、设计步骤同步带传动的设计可以分为以下几个步骤:1. 确定传动比:根据所需的输出转速和输入转速,计算传动比。

传动比是输出转速与输入转速的比值,决定了同步带传动的放大或缩小效果。

2. 确定带轮尺寸:根据带速和传动比,计算出从动带轮和主动带轮的直径大小。

带轮的尺寸直接影响到传动系统的速比和扭矩传递能力。

3. 确定带长:根据从动带轮和主动带轮的中心距离,计算出同步带的带长。

带长决定了同步带的材料消耗和传动系统的紧致程度。

4. 确定带宽:根据传动扭矩和带长,计算出同步带的带宽。

带宽的选择应考虑传动扭矩和带长,以保证同步带的传力能力和使用寿命。

5. 确定带形:根据传动方式和带轮的形状,选择合适的同步带形式,如圆形同步带、V型同步带等。

二、计算方法在同步带传动的设计计算中,常用的计算方法有以下几种:1. 转速计算:根据传动比和输入转速,计算出输出转速。

转速计算可以使用以下公式:输出转速 = 输入转速 / 传动比。

2. 带速计算:根据带轮直径和输出转速,计算出同步带的带速。

带速计算可以使用以下公式:带速= π × 带轮直径× 输出转速。

3. 带长计算:根据从动带轮和主动带轮的中心距离,计算出同步带的带长。

带长计算可以使用以下公式:带长= 2 × 中心距离 + (从动带轮直径 - 主动带轮直径)/ 2。

4. 带宽计算:根据传动扭矩和带长,计算出同步带的带宽。

带宽计算可以使用以下公式:带宽= 传动扭矩/ (带长× 材料的最大张力)。

5. 张力计算:根据带宽和带速,计算出同步带的张力。

张力计算可以使用以下公式:张力 = 带宽× 材料的最大张力 / 带速。

三、注意事项在进行同步带传动设计计算时,需要注意以下几点:1. 同步带的选择应根据传动形式、传动比、传动扭矩等因素进行合理选择,以确保传动系统的正常工作。

同步带的设计及典型计算同步带是一种通过齿轮或链条来传递转动力的传动机构,广泛用于各种机械设备和工业生产线中。

它可以实现高效的传动和同步,确保机械设备的准确运行。

下面将介绍同步带的设计方案和一些典型的计算方法。

同步带的设计方案包括带型选择、齿数确定、带轮设计和带轮间距等。

带型的选择主要根据传动系统的功率、传动比和工作环境来确定。

通常可以选择V型带、圆形同步带、V形同步带等。

齿数的确定需要根据输入轴和输出轴的转速、传动比和带速比来计算。

带轮的设计涉及齿高、齿宽、孔径等参数的确定,这些参数会影响到带的传动效率和使用寿命。

带轮间距的确定主要考虑带的张紧力和传动精度的要求。

在同步带的计算中,常见的包括传动比计算、带速比计算、转矩传递计算和带长计算等。

传动比计算是指根据输入轴和输出轴的转速来确定带轮的齿数,以实现所需的传动比。

传动比的计算公式如下:传动比=输出轴转速/输入轴转速带速比计算是指根据输入轴和输出轴的齿数来确定带的周速比,以实现所需的带速比。

带速比的计算公式如下:带速比=齿数N2/齿数N1转矩传递计算是在已知输入轴的转矩和传动比的情况下,计算输出轴的转矩。

转矩传递的计算公式如下:输出转矩=输入转矩*传动比带长计算是根据带的齿数和齿距来计算带的长度。

带长的计算公式如下:带长=(齿数N1+齿数N1)*齿距在实际的设计中,可以根据具体的应用要求,选择合适的材料、结构和尺寸来设计同步带。

此外,还需考虑带的张紧力、速度、工作温度和环境等因素,以确保同步带的可靠性和正常运行。

举例来说,假设需要设计一个传动比为3:1,输入轴转速为1000 rpm的同步带传动系统,已知输出轴的转速为3000 rpm,带的齿数为100,齿距为2 mm。

首先可以计算出带轮的齿数,根据传动比可以得到输出轴的齿数为300,然后可以计算带速比为3,带速比的计算结果表示输出轴的速度是输入轴速度的3倍。

接下来可以计算转矩的传递情况,假设输入轴的转矩为100Nm,根据传动比可以得到输出轴的转矩为300Nm。

同步带设计完整过程

同步带的设计过程包括以下几个步骤:需求分析、同步带参数计算、同步带选型、同步带尺寸设计、同步带传动计算、同步带系统设计和同步带制造。

第一步是需求分析。

在这一步骤中,需要明确同步带的使用条件和传动要求,包括传动功率、传动比、运行速度、工作环境条件等。

同时,还需要确定同步带的工作寿命要求和保养维护周期。

第二步是同步带参数计算。

根据传动要求和适用条件,计算同步带的传动功率、轴间距、转速比等参数。

这些参数将作为选型和尺寸设计的基础。

第三步是同步带选型。

根据上一步计算得出的参数,选择适合的同步带类型和型号。

同步带的种类有很多,常见的有齿形同步带、V带、多楔带等,每种同步带有不同的特点和适用范围。

第四步是同步带尺寸设计。

根据选型结果和功率传递要求,计算同步带的长度、宽度、节距等尺寸。

根据实际情况,可以选择标准尺寸的同步带,也可以根据需要定制尺寸。

第五步是同步带传动计算。

根据同步带的尺寸和工作条件,进行传动计算。

包括计算同步带的轮毂直径、张紧力、传动效率等。

同时,还需要考虑传动的动力学特性,如动态偏差、震动等。

第六步是同步带系统设计。

根据传动要求和布置条件,进行同步带系统的设计。

需要考虑传动元件的布局、支撑结构、联接方式等。

最后一步是同步带制造。

根据设计结果,选择合适的材料和工艺,制造同步带。

同步带的制造需要保证精度和质量,避免存在缺陷和不合格问题。

同步带的设计计算同步带是一种广泛应用于机械传动系统的传动元件,用于传递动力和扭矩。

在设计同步带时,需要考虑多个因素,包括传动比、运行速度、载荷和工作环境等。

本文将介绍同步带的设计计算,包括选材、齿形设计和尺寸计算等。

1.选材首先需要选择适合的材料来制造同步带。

常用的同步带材料有聚酯纤维、聚氨酯和强化橡胶等。

不同材料具有不同的特性,例如耐磨、耐油、耐高温等。

在选择材料时,需要考虑传动环境的要求和使用寿命等因素。

2.齿形设计同步带齿形的设计是关键步骤之一,齿形设计的好坏直接影响到传动性能。

齿形的设计应考虑到传动的特点和实际需求。

常见的同步带齿形有直齿形、曲线齿形和梯形齿形等。

对于高速传动系统,常采用曲线齿形,可以减小冲击和噪音。

而对于大载荷和大功率传动系统,通常采用梯形齿形,以提高传动效率和扭矩传递能力。

3.尺寸计算同步带的尺寸计算是确保传动系统正常工作的关键。

尺寸计算主要包括带宽计算、齿距计算和带长计算等。

带宽计算:带宽是指同步带的有效宽度,它直接决定了带的承载能力和传动能力。

带宽的计算需要考虑到传动扭矩、载荷和带的应力等因素。

齿距计算:齿距是指同步带齿形之间的间距,也称为齿距。

齿距的计算需要考虑到传动比和齿数等因素。

带长计算:带长是指同步带的总长度,它决定了同步带的张紧方式和装配方法。

带长的计算需要考虑到传动装置的中心距、齿形等因素。

4.强度计算在同步带的设计过程中,还需要进行强度计算,以确保同步带能够承受所需的载荷和工作环境。

强度计算主要包括应力计算和疲劳寿命计算。

应力计算:应力计算主要包括静态应力、动态应力和冲击应力等。

静态应力和动态应力是指同步带在静态和动态载荷下的应力情况,决定了同步带的承载能力。

冲击应力是指同步带在传动过程中由于急剧变化产生的应力,需要进行适当的缓冲和减小。

疲劳寿命计算:疲劳寿命计算是指同步带在重复载荷下的使用寿命,需要考虑到载荷幅值和载荷频率等因素。

通过计算疲劳寿命,可以评估同步带的使用寿命和更换周期。

同步带传动设计计算同步带传动是一种常见的机械传动方式,它利用带有齿形的带轮和同步带之间的啮合来传递动力和运动。

以下是同步带传动的设计计算过程:确定传动比:首先需要根据传动的需求确定传动比,即主动轮和从动轮的转速比。

传动比的大小直接影响着传动的效率和稳定性,需要根据具体的传动要求进行设计。

确定中心距:中心距是指两个带轮之间的距离,它直接影响着传动的承载能力和稳定性。

中心距的大小需要根据传动比和同步带的长度来计算,同时还需要考虑到安装和使用环境的影响。

选定同步带类型:根据传动的负载和速度要求,选择合适的同步带类型。

不同类型的同步带具有不同的承载能力和耐久性,需要根据实际情况进行选择。

计算同步带的长度:根据中心距和同步带的节距,可以计算出同步带的长度。

同步带的长度需要根据实际安装情况进行计算,同时还需要考虑到使用过程中的伸长和收缩等因素。

确定同步带的齿数:同步带的齿数是影响传动稳定性的重要因素之一。

需要根据传动的负载和速度要求,以及同步带的类型和长度,计算出合适的齿数。

校核传动的能力:根据计算得到的传动参数,需要校核传动的承载能力和稳定性。

通过计算和分析,可以确定传动是否符合要求,如果不够符合要求,需要重新选择同步带类型或调整中心距。

在同步带传动的设计计算过程中,需要注意以下几点:需要根据实际情况进行选择,不能盲目追求高精度和低噪声。

需要注意传动参数的计算和校核,确保传动的性能符合要求。

在安装和使用过程中,需要严格按照规范进行操作和维护,避免出现带轮和同步带的损坏和磨损。

需要考虑到环境和使用条件的影响,如温度、湿度、负载和转速等,选择合适的材料和结构形式。

总之,同步带传动的设计计算是一个复杂的过程,需要综合考虑多种因素。

只有通过合理的计算和设计,才能保证传动的性能和使用寿命。

Internal Combustion Engine &Parts0引言在工程实际运转中有很多大跨距远距离传动或输送,传统的大跨距远距离传动多选用V 带传动或链条传动,但V 带传动的弹性滑动、链条传动中的噪音及震颤抖动极大影响了机械设备的性能,因而在高速设备、数控机床、机器人行业、汽车行业、轻纺行业中广泛使用同步带传动。

同步带传动是由一条内周表面设有等间距齿的环形封闭胶带和两个有相应齿槽的同步轮组成,运行时带齿与同步轮齿槽互相啮合传递运动和动力。

首先,同步带传动是一种啮合传动,传动比i=Z 2/Z 1,虽然同步带基体是聚氨酯或氯丁橡胶,有弹性,但其承受负载的强力层采用伸长率很小的钢丝、玻璃纤维材料压铸成型,在工作拉力及变应力作用下伸长率极小,同步带节距保持不变,使带齿与同步轮齿槽正确啮合,不丢步,实现无滑差的同步传动,获得准确的传动比,传动效率高达98%,且传动平稳,具有缓冲、减振作用,噪声低,无需润滑,与V 带传动相比节能效果显著。

而且因为同步带强力层几乎不变形,同步带工作过程中不容易变松,也就无需经常调整张紧力。

第二,同步带传动承受工作力的是齿侧啮合传递受力,与仅仅靠摩擦力来传递运动与动力的V 带轮相比,同步轮直径尺寸要小得多,且不需要很大的张紧力,同步轮轴受到的传动压轴力减小,使同步轮轴及滚动轴承的直径都可减小,所以同步带传动具有较紧凑的结构。

第三,同步带传动在恶劣工况下能正常运转。

在有腐蚀介质、有水渗漏的恶劣工况时,链条容易生锈、磨损、腐蚀,V 带传动因摩擦系数减小产生打滑,但同步带传动是啮合传动不打滑,而且水对橡胶起到润滑作用,反而减少了同步带的磨擦损耗。

在有灰尘杂质时,当同步带带齿进入同步轮轮槽时,带齿对同步轮槽内的空气起到挤压作用,使被挤压的空气向轮槽两侧排出,这种空气挤压将起到带走灰尘杂质、清理啮合表面的作用,可以减少同步带的磨擦损耗。

V 带传动、链条传动、同步带传动特点对比见表1。

圆弧齿同步带传动设计计算实例)~]l虱;,哳1V7同步带传动设计计算实例中捷友谊厂羔壁TH12-,._乙同步带传动是将啮合传动原理应用于带传动领域的一种同步传动,是近年来国际上发展较快的一种传动技术,它兼有带传动,链传动和齿轮传动三者之优点,可在相当广泛的范围内代替三角带,平型带传动,链传动和齿轮传动.同步带按带齿的形状可分为梯形齿和圆弧齿两大类.圆弧齿与梯形齿相比,它的齿体加大,齿体排列较密,传动功率增大.因其齿形曲线为圆弧,故可减小带轮直径而不会影响运转性能,这就可使传动装置设计更紧凑:另外也避免了梯形齿的应力集中现象.使带的齿根和齿顶不易损坏.可延长同步带的使用寿命.下面,将中捷友谊厂生产的THY564o型立式铣镗加工中心:X,Y,Z各向进给所采用的圆弧齿同步带传动的设计讦算推荐给大家.,一,求设计琦章Nc考虑到工作条件带的使用寿命,运转:20:一?一2-2):20(5.2—1).!4=20:32:84:26按(2)式校验丁cZ1sin一2h:2Osin45.一2————■一一—_1=一Sll4.一l01一..nK.:4I.5>Zz速度等变化.一般设计功率应LL-v-作机械_的额定功率高,设计功率Nc可按下式计算: NC=CCN式中Nc——设计功率(kW)Cc——功率修正系数N——工作机械的额定功率(kW)I.功率修正系数Cc一般由下面几项组成①工况系数Fs按原动机(电机)级别I级,铣镗床.查表I确定Fs=I.5.②同步带的疲劳修正系数Ct按工作方式每天连续运转8~IOh,查表2确定Cf=一0.I.③增速修正系数C该传动为减速传动,查表3确定C---0.于是,功率修正系数Cc为:C.=Fs+Cl+C=I.5一o.I+o-I.42.工作机械的额定功率N满足邻接条件.为此,可确定:K=4.Zl=20,Zz=32,Z3=84参考文献l黄锡恺,郑文纬.机械原理,高等教育出版社,l981年2机械设计.西北工业大学机械原理及机械零件教研组,(上册)人民教育出版社,1978年——3一裹1工况系数F工况系数工作机械原动机级剔I级I级I级搅拌机用于液体1.41.61.8用于半液体1.51.71.9排风扇和离心式风机.引风机1.61.82.0推进器,鼓风机,矿井通风机1.82.02.2离心机1.71.9离心式或回旋式空压机1.611.71.8往复式空压机2.02.22.4升降机1.61.82.0破碎机.滚筒式.球磨式,鳄式2.22.5发电机和激磁装置1.01.82.(天轴1.51.71.E造纸机械.搅拌机,碾光机,干燥机_——_——_——卷纸机1.41.61.£切纸机,研磨机1.71.92.】陶瓷机械:切割机,轧碎机1.51.71.E研磨机1.82.02.I洗衣机.洗涤机.绞衣机1.61.82.C橡胶机械1.61.82.(木工机械:车床,带锯床1.31.4切割机.圆盘锯床.刨床1.41.6食品机械t捏和机,干混机J1.4l1.6J1.8印刷机械:轮转印刷机.透印机,叠纸机_——_——_——行型活字铸造机.平扳印刷机1.41.61.8纺织机械:整经机.络纱机1.61.7——织布机,纺纱机,捻丝机1.61.82.0机床:钻床.车床.车丝机.镗床.1.41.61.8铣床,刨床,磨床1.51.71.9开炼机,辗压机,球磨机.盘辗砂机1.71.92.1泵:离心泵.齿轮泵1.5t.72.4活塞泵2.02.22.4机筛:转鼓式,锥式1.41.5振动式1.41.7输送机:橡胶输送带(轻型),1.31.51.7橡胶输送带(重型)1.61.71.8鳞板输送机:斗式提升机,卷扬机1.71.81.9 热风机1.71.92.0’●--——4--——裹2疲劳修正系数Cf问歇式或季节式——o.1每天连续运转8~lOh一o.1每天连续运转1O~16h+0.1每天连续运转16~24h+0.2有情轮或张紧轮+0.2表5.增速修正系数C该机床三个坐标进给均采用交流伺服电机,通过同步带降速驱动滚珠丝杠的传动方式.设计选用兰州电机厂生产的IFT5o66交流伺服电机(静扭矩6.5Nm,最高转速2000 r/min).电机的额定功率:N=专募(kw)式中M——电机静扭矩,6.5Nm12l——电机转速,2000r/min因此.N=豢1.36kW故:Nc=CcN=1.4X1.36=1.9kW二.选择同步带的节重按Nc一1.9kW,I1l=2000r/min;由图确定同步带的节距代号为5M,即节距P =5mm.E毒撂孳3一㈧];/)////:...//-●●●●O0’0.I1rO1001000丑竹琦事k图圆弧齿同步带节距选择圈三,选定带轮厦带长,确定中心距C1.确定传动速比速比可按下式求出::一ni—Z2—2000—5‘112Zl12003式中11-——小带轮转速,电机轴与小带轮直接联接,因此11l=2000r/mi11 112——大带轮转速,机床快速进给时,滚珠丝杠的设计转速为13.z=1200r/minZ1——小带轮齿数Z2——大带轮齿数2.计算带轮直径根据传动比争=5电机轴径尺寸厶1o书=19及已知的机床进给结构空间,设定小带轮齿数Z1=30.亡亡则z2=zl÷=30×昔=50L=2Csin-+PZ2一P(z2一z1)360=2×180~sin().+5X50—5(50—30)=561.408ram按上式算得的带长,不是标准带长,可在同步带规格系列表中选一最接近L值的标准带长L;查厂标32一l表2,确定L=565mm.此时,新的中心距C为:C,=c+Lt-L--180~.565--561.4082sin旦92sin().=181.8ram四,计算带宽同步带的带宽按带宽系数Cw,查表4选定,按下式计算带宽系数Cw/,Nct-,W’——.’’C’’’d’.N......b’C’’—L—惴轮直?:==.2a=舯=亲k一2×0.57:=:46.61Mill大带轮直径D.z==一2×0.57=78.44ram式中a——节线差当节距P=5时,a=0.57(见厂标32—1,32—2)3.选定中心距C根据安装位置等条件选定中心距C一180ram.4.计算小带轮包角aa=2afccos=2arccos上2l_l69.85.×8O’….5.确定同步带长LCa一一啮合系数CL——带长系数1.带所允许的基准传动功率Nb的确定根据小带轮的齿数和转速,由表5按插值法求得:当Zl=30,I”il=2000r/min时,Nb=0.637kW.2.啮合系数Ca的确定啮合系数Ca由表6查得,查表前必须确知小带轮与同步带相啮合的齿数,啮合的齿数Z由下式算出:zz-=×30=== (46)根据Z=14.16>6,查表6得:Cd=13.带长系数CL的确定根据节距P=5ram,带长L=565mm,查表7得CL=0.95—5一●●■●因此:Cw=Nc=蕊=3.14由表4,按Cw>/3.14及带轮节距代号5M,查得应采用标准带宽W=25ram五,验算线速度V=60XO00一60Xl000—5m/sl.因为V=4Ore/s(同步带极限线速度),所以V<V合适.表55M节距的圈弧齿同步带所允许的基准传动功率Nb _J小齿数l4l6l8202428323640444856647280带轮节径22.2825.4628.6531.8338.2044.5650.9357.3063.6670.0376.3989.13101.86114.59127.3:20f45679ll13l5l72023273l3438●409lll2l4l82l2630354045546l69776012l6l82l263238455260688092103ll5l002226:0354454647587lO0113l3ll53l72l92 2004553616988107】28l50171199226268305345383 30061728394119l45l722022332663003564074585094O07690103ll7l47】792】324928632636843649856l623 5009ll05l22l39l742ll25l2e23363824&0510583656728 600l0ll22140l59l992l4286334383435489580662745827 700ll7l37l58l7922327l32l37342848554564673882992l 800l30l52174l982472993534ll47l5335937098099lOlOl0 870l39l62l862ll2633l83764375O056663475l858965l07l 900l42l66l9l216269326335447512580650769879987l096撙l00Ol54l8020623429l3524l64835526256998289451o62ll78ij6}ll60l7320123l262:263934645376146947769l81047ll761304,I-Il2O0l7720723726833440347555l6297l0794939l072l204l334,t邑l4O01992322e63Ol37545l5326l570279l8841044ll9l1336l480口14502052392743093844635456317208l1905l070l220l368l5l5 160022l2572953334l449858667777l8699691l44l3O3146rl617l75O2362753l5356442532625722822925l030l2l51324l550l7l3l800212281322364451543638736838943l050l239I4101578l74520(20262305.349394488586688794902l0l4ll28l229l5ll1689l864 240030135040045l558669784902l024ll48l274l497l697l89l207928C0338393449506625748874lC04ll37l272l408l649l86320662262 320C,,3744344965596888229C0ll00l242l386l53ll786200822l724ll 350C40947454】6097l9893l040lle0l340l492l644l9C82l2427402526 40004435l358565880896llll6l274l43ll589l7452Ol5221824362604 5000523605688772943lll5l288l459l6281792I95l22l22402254l2623 60(2C598690783877lC64l250l433l610l778l9372C84230l24ll2434538 7CO(66976987097lll7ll:65l550l722188020l92l372268224520841766 80CC7358l3950l0571264l4£9le37l7e4l927203l2l0l2lO0l882●——●——Il000(8£4972l088ll99l103l577l7l4l8C4l842l8l9l729●——●——1l200C956l078ll93l2991476l594l643l6091】400Cl039l158l264l354l473l495l403●——一6一●●■■一一可I●I●●裹7带长系数节距号带长mm3M190以下l9l~26026l~4O040l~596600以上5M400以下l0l~55055l~8008Ol~llOO11Ol以上8M600以下60l~9009Ol—l250l25l~l7991800以上l4M1400以下l40l~l700l7Ol~2000200l~250025O1~31OO34O1以上CL’0.80.90.951.01.051.11.2裹4■曩齿带宽选择衰3M5M8M14M系数c’r\——————~~一\特宽Wmm,50.76…61.000.53一一91.7l1.000.37—I53.141.930.7l一2O4.332.7l1.00—255.523.48I.290.5630—4.261.580.7l40一一2.161.0050一——2.741.2955一——3.031.4475————4.192.0385一一4.772.32l00一一一2.76ll5…3.2ll70…4.82六,确定同步带夏大,小带轮的规格根据以上计算结果,确定该传动用圆弧齿同步带的规格为:565—5M一25. 裹6啮合系数Cd啮合齿数ZII啮合系数Cd>6150.840.630.420.2圆弧齿同步带轮的规格分别为:P30—5M一25AF:P50—5Mm25AF.带轮的其它尺寸及公差按厂标32m2设计,此处从略.七,结束语按上述步骤设定的皮带及皮带轮,在机床上使用情况正常,符合要求.参考文献l机械设计师手册.机械工业出版社.1∞O年2张静菊,王桂华.殷鸿粱.特种胶带传动的设计与使用手册,化学工业出版社.199O年3宁波同步带总厂.橡胶同步带传动设计与使用, 1988年(上接封三)对预压的给定及变更也是必要的.裹15蠢速回转中摄劝,■声,江升散据参考值闭门闭门窒温+60000.33.3l00000.6768O7.1l20000.85788210.0140002.08288l4.5150002.7869217.3预压切换装置的各种结构已实用化,该机床上应用的为该公司独自开发的直压方式.确保了发热低,切削刚性/主轴精度取得了提高15~30oh的实际应用效果.机床振动.噪声及温升的实验数据如表13所示.④轴承的润滑方式采用可提供最佳供油量及具有明显冷却效果的,并可防止异物从外部混入的油一气润滑方式.⑤采用了在轴承及电机定子的外筒周围配置油套的冷却结构,主轴内侧则采用了直接通过冷却油的构造.⑥该公司独自开发了应用于高速高压的非接触式的回转接头.大河机床厂王译?编译一一。

同步带传动的设计计算和使用同步带传动是一种新型的机械传动(见图 i).由于它是一种啮合传动因而带和带轮之间i殳有相对滑动,从而使主从轮间的传动达到同步。

同步带传动和 y 带、平带相比具有: (i)传动准确,无滑动,能达到同步传动的目的; (2)传动效率高·一般可达驰蓐;(3)速比范围大允许线速度也高;(1)传递功率范围大。

从几十瓦到几百千瓦;(5)结构紧凑,还适用于乡轴传动等优点。

因此,同步带传动已日益弓『起各方面的注意和重视,并把这种传动应用到各种机械设备上。

相应地设计者要求有一种设计方法来台理地选择同步带传动的各项参数。

笔者根据参加制订同步带传动国家标准讨论和学术活动的体会,提出了同步带传动的设计方法及应注意的问题,以供同步带传动设计者参考直用。

同步带传动的设计准则同步带传动是以带齿与轮齿依敬啮合来传递动力。

达到同步传动的目的。

因此。

在同步带传递扭矩时,带将受拉力作用。

带齿承受剪切,而带齿的工作表面在进八和退出与轮齿啮合的过程中将被磨损。

因此同步带的主要失效形式有如下三种:(1)同步带承载绳 (又称骨架蝇,的疲劳断裂;(2)带齿的剪切破裂:(3)带齿工作表面磨损。

失去原来的形乇I}。

根据试验分析,当同步带绕于带轮时,在所包圆弧内带齿与带轮齿的啮合齿数 z.大于 6时带齿的剪切强度将大干带的抗拉强度。

同时,随着粘附于带齿工作表面上的尼龙包雍层的设置.使带齿的耐磨性有了报大的提高。

因此在同步带正常工作条件下,同步带的主要失效形式是带在变拉力作用下的疲劳断裂所以同步带传动是根据带的抗拉强度作为设计准则来进行设计的。

在 ISb5295 t同步带额定功率与传动中心距的计算,标准中,就是以此为依据提出了带宽为基准宽度的基准额定功率计算公式:Pd (T 一mv')v/100o(kw )式中:Po——某一型号同步带在基准宽度下所能抟递的基准额定功率 ( W )某一型号同步带在基准宽度下的许用工作拉力 (见表1) (Ⅳ)m——某一型号同步带在基准宽度下舳单位长度质量 g/m} v——同步带线速度 (m/s,由公式可知:L为带的许用工作拉力,m 为带在运转过程中由离心力产生的拉力。

同步带传动设计同步带传动是综合了带传动、链传动、齿轮传动特点的一种新型传动。

1.传动特点1)传动比准确,同步带是啮合传动,工作时无滑动;2)传动效率高,效率可达98%,与V带相比,可节能10%以上;3)传动平稳,能吸收振动,噪声小;4)使用范围广,传动比可达10,且带轮直径比V带小得多,也不需要大的张紧力,结构紧凑,高速可达50m/s,传递功率达300kW;5)维护保养方便,能在高温、灰尘、水及腐蚀介质的恶劣环境中工作,不需润滑;6)安装要求高,要求二带轮轴线平行,同步带在与二带轮轴线垂直的平面内运行,带轮中心距要求较严格,安装不当易生干涉、爬齿、跳齿等现象;7)带与带轮的制造工艺较复杂,成本受批量影响大。

2.分类2.1按用途分1)一般工业用同步带传动,齿形呈梯形。

主要用于各种中、小功率机械。

2)高转矩同步带传动,齿形呈圆弧形。

主要用于重型机械传动。

3)特种规格同步带传动,满足某种机械(如汽车发动机)的特殊需要。

4)特殊用途同步带传动,适应特殊工作条件,如耐油、耐温、高电阻、低噪声、特殊尺寸等。

2.2按齿形分1)梯形齿,为ISO及我国目前的同步带标准齿形,型号及尺寸参数均已标准化。

2)圆弧齿,目前有各国企业标准。

2.3按尺寸规格制分1)模数制,基本参数是模数m,根据模数确定带的各种型号和结构参数。

60年代以来,应用范围逐渐减小。

2)节距制,基本参数是英制带齿节距。

根据节距确定相应的型号和结构参数。

目前为ISO及我国国家标准。

3)DIN米制节距制,基本参数是公制带齿节距。

为德国国家标准。

3.同步带型号4.同步带传动设计4.1同步带传动主要失效形式1)承载绳断裂,原因:带型号过小和小带轮直径过小等。

2)爬齿和跳齿,原因:同步带传递的圆周力过大、带与带轮间的节距差值过大、带的初拉力过小等。

3)带齿的磨损,原因:带齿与轮齿的啮合干涉、带的张紧力过大等。

4)其他失效方式,带和带轮的制造安装误差引起的带侧棱边磨损、带与带轮的节距差值太大和啮合齿数过少引起的带齿剪切破坏、同步带背的龟裂、承载绳抽出和包布层脱落等。

同步带:同步带传动的设计

同步带是一种用于传输动力或运动的传动机构,由同步带和同步带轮构成,一

般由橡胶或聚氨酯等材料制成,具有抗拉强度高、弹性好、耐磨损等特点,被广泛应用于机械制造、汽车、航空等领域中。

同步带的结构

同步带一般包含同步带齿、同步带肋、同步带背、同步带芯等组件。

其中,同

步带齿是同步带的主要组成部分,可以通过其齿间距离和齿形几何等参数来实现能量的传递和控制。

同步带轮也是同步带传动的一个重要组成部分,它可以将电脑或机械设备的运

动输出到各个系统中,常见的同步带轮有直齿轮、斜齿轮、曲齿轮等多种结构形式。

同步带传动的优势

同步带传动相比于其他传动机构,具有如下优势:

1. 可靠性高与耐用性强

同步带传动同步带的橡胶材质或聚氨酯等材料具有良好的耐磨损性和抗腐蚀性能,使得同步带传动具有良好的耐久性,能够长时间稳定工作。

2. 高操作效率

同步带传动具有精准的运动控制能力,能够确保带动力的传递和能量消耗的最

小化,从而提高了传动的操作效率和运作速度。

3. 轻量化与节能环保

同步带传动的轻量化设计,可以显著降低传动系统所需的能量消耗和减少噪声,达到节能环保的目的。

同步带传动的设计

同步带的传动设计,需要考虑到同步带传动的结构特点和工作条件,常见的设

计方法有如下几种:

1. 以实现同步为目的的设计

同步带的设计需考虑同步带齿和同步带轮齿的几何形状和齿间距离等参数,确

保同步带能够正确跟随同步带轮的运动,在不同工况下实现不同的工作状态。

2. 以实现稳定传动为目的的设计

同步带传动需要能够确保能量的传递和消耗的最小化,需要考虑到同步带轮的匹配方式、同步带的材质和结构等条件,以确保传动的稳定性和效率。

3. 根据实际工作条件进行设计

同步带传动的设计需要充分考虑到传动系统的实际工作条件,例如传动力、转速、运动形式等,根据不同的工况来选择合适的同步带型号和参数等,以确保传动系统的可靠性和效率。

总结

同步带传动作为一种重要的传动机构,被广泛应用于机械制造、汽车、航空等领域。

同步带的结构和同步带轮的匹配是同步带传动设计的重要组成部分,同步带传动具有可靠性高、耐用性强、操作效率高、轻量化与节能环保等优势,对于传动系统的稳定性和效率均有良好的保证。

在实际工作中,应根据实际工作条件对传动机构进行合理设计,以确保传动系统的情况安全、高效和可靠性。