稀土快速渗碳工艺

- 格式:pdf

- 大小:293.70 KB

- 文档页数:6

渗碳工艺流程渗碳工艺是指将碳元素透过固体表面渗透进入材料内部的一种热处理工艺。

该工艺可以增加金属材料的硬度、强度和耐磨性能,并提高材料的耐蚀性。

渗碳工艺流程分为四个步骤:准备工作、预处理、渗碳处理和后处理。

首先是准备工作。

在进行渗碳处理之前,需要准备好所需的材料和设备。

材料包括要进行渗碳处理的金属材料和渗碳剂。

常用的金属材料有钢材、铁材等,渗碳剂则是由含有高碳元素的物质组成,例如木炭粉末、焦炭粉末等。

设备方面,需要准备好渗碳炉、温度控制系统、处理容器等。

接下来是预处理。

预处理主要是为了去除材料表面的污垢和氧化层,以便渗碳剂能够更好地与材料接触。

预处理的方法可以通过酸洗、喷砂等方式进行。

酸洗可以使用酸性溶液将材料表面的氧化层溶解掉,而喷砂则是利用高速喷砂机将材料表面的污垢机械性地去除。

之后是渗碳处理。

渗碳处理是整个工艺流程的核心步骤。

在渗碳炉中将金属材料与渗碳剂一起加热至一定的温度。

渗碳剂中的高碳元素会逐渐渗透进入金属材料内部,在高温条件下,碳与金属元素结合生成固溶体,使材料的表面和内部同时富碳。

这样就能改变材料的组织结构,增加其硬度和强度。

渗碳时间通常需要几小时到数十小时,具体时间取决于金属材料的种类和要求。

最后是后处理。

后处理主要是对渗碳处理后的材料进行清洗和调质处理。

清洗是为了除去渗碳剂残留在材料表面的碳渣和污垢,通常可以通过酸洗或者喷砂等方式进行。

调质处理是为了改变材料的组织结构,使其达到所需的力学性能。

常用的调质方式有回火处理、淬火处理等。

总结起来,渗碳工艺流程包括准备工作、预处理、渗碳处理和后处理四个步骤。

通过这一工艺,可以提高金属材料的硬度、强度和耐磨性能,使得材料能够适用于各种高强度、高负荷的工程领域。

稀土元素加快氮碳共渗速度的原因摘要:稀土元素在氮碳共渗中具有很重要的作用,能够加快氮碳共渗速度并提高其耐磨性和抗腐蚀性。

本文通过对稀土元素在氮碳共渗过程中的作用机制进行分析,阐述了其加速氮碳共渗速度的原因,并对不同稀土元素的应用情况进行了总结。

关键词:稀土元素;氮碳共渗;速度;耐磨性;抗腐蚀性。

正文:1. 稀土元素在氮碳共渗中的作用机制稀土元素在氮碳共渗中的作用机制主要体现在以下几个方面:(1)促进反应活性稀土元素能够促进氮碳共渗反应的进行,促进碳、氮原子的扩散和渗透,并在晶界和表面上形成特殊的化学键,从而提高氮碳共渗层的结合力和硬度。

(2)抑制表面脱碳当氮碳共渗层形成后,稀土元素可以在氮碳共渗层表面形成一层稳定的氧化物层,防止过程中生成的碳在表面脱碳,并且可以对氮原子起到一定的传递作用,有助于形成更加稠密的氮化物层。

(3)提高耐磨性和抗腐蚀性稀土元素能够改善氮碳共渗层的晶体结构和微观组织,从而增加其硬度、耐磨性和抗腐蚀性,提高表面的综合性能。

2. 稀土元素加速氮碳共渗速度的原因(1)稀土元素可以降低氮碳共渗反应的温度,减少能量消耗,有助于加快渗透速度。

(2)稀土元素对反应区域的扩散系数有一定的影响,可以改变渗透过程中的物质传递规律,有利于扩大渗层的深度和范围。

(3)稀土元素能够促进氮、碳原子在金属表面的吸附和扩散,增强渗透过程中的物质传递效率,从而加快反应速度。

3. 不同稀土元素的应用情况目前,在氮碳共渗过程中常用的稀土元素主要包括钐(Sm)、铈(Ce)、镨(Pr)和钕(Nd)等,它们的应用情况如下:(1)钐(Sm):能够提高渗层的硬度和耐磨性。

(2)铈(Ce):对氮碳共渗反应以及氮化反应有一定的促进作用,同时增强渗层的抗腐蚀性。

(3)镨(Pr):能够促进反应速率和提高渗透深度。

(4)钕(Nd):与氮原子形成一定的配位作用,有助于形成致密的氮化物层,并增强渗透层的硬度和抗磨性。

综上所述,稀土元素在氮碳共渗中具有很重要的作用,能够加快氮碳共渗速度,并提高其耐磨性和抗腐蚀性。

齿轮连续式渗碳炉稀土快速渗碳工艺金荣植【期刊名称】《金属加工:热加工》【年(卷),期】2010(000)017【总页数】3页(P19-21)【作者】金荣植【作者单位】哈尔滨汇隆汽车箱桥有限公司,黑龙江150088【正文语种】中文“解放”牌7t载重汽车后桥主动、从动圆锥齿轮均采用20CrMnTiH钢制造,材料化学成分要求执行GB/ T5216-2004《保证淬透性结构钢》标准。

渗碳淬火有效硬化层深度要求为1.70~2.10mm;金相组织,碳化物1~5级,马氏体、残留奥氏体1~5级;齿轮表面与心部硬度要求分别为58~63HRC和35~40HRC,检验按QC/T262-1999《汽车渗碳齿轮金相检验》标准规定执行。

齿轮渗碳淬火和回火设备采用双排连续式气体渗碳自动生产线(简称连续式渗碳炉)。

连续式渗碳炉稀土渗碳工艺路线为:60~70℃清洗→450~500℃预处理→880~900℃预热(1区)→920~925℃预渗碳(2区)→925~930℃渗碳(3区)→890~910℃扩散(4区)→840~850℃预冷淬火(5区)→870℃保温室从动齿轮上压床淬火→60~70℃清洗→180℃×6h回火→30min抛丸清理→交检。

稀土渗碳工艺采用稀土氮-甲醇工艺(见图1)。

1. 设备改造及效果稀土渗碳产业化过程中需解决两项关键问题,即热处理工艺装备问题、稀土渗碳工艺参数选择与搭配问题。

(1)热处理工艺装备问题以前在连续式渗碳炉上做过多次研究与实际生产应用,但由于使用简单的稀土材料作为稀土渗剂,在炉内介质滴注管内常发生结焦与堵塞情况,影响了稀土在炉内的有效发挥,使工艺不能得到稳定执行。

因此,严重影响了稀土渗碳技术在连续式渗碳炉上的生产应用,使稀土渗碳产业化难以实现。

为使工艺装备更好地适应稀土渗碳技术要求,此次采用了多项专利技术对相关工艺装备进行改造。

其专利技术为:连续式可控气氛渗碳炉稀土催渗剂加入装置(专利号ZL97.2 14598.2);双排稀土化学热处理渗碳炉滴注管的改进(申请号200720115680.7);双排稀土化学热处理渗碳炉流量盘的改进(申请号200720115679.4)。

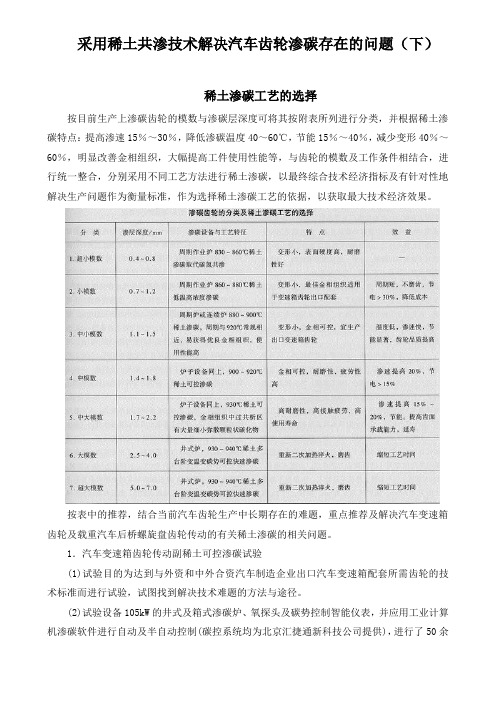

采用稀土共渗技术解决汽车齿轮渗碳存在的问题(下)稀土渗碳工艺的选择按目前生产上渗碳齿轮的模数与渗碳层深度可将其按附表所列进行分类,并根据稀土渗碳特点:提高渗速15%~30%,降低渗碳温度40~60℃,节能15%~40%,减少变形40%~60%,明显改善金相组织,大幅提高工件使用性能等,与齿轮的模数及工作条件相结合,进行统一整合,分别采用不同工艺方法进行稀土渗碳,以最终综合技术经济指标及有针对性地解决生产问题作为衡量标准,作为选择稀土渗碳工艺的依据,以获取最大技术经济效果。

按表中的推荐,结合当前汽车齿轮生产中长期存在的难题,重点推荐及解决汽车变速箱齿轮及载重汽车后桥螺旋盘齿轮传动的有关稀土渗碳的相关问题。

1.汽车变速箱齿轮传动副稀土可控渗碳试验(1)试验目的为达到与外资和中外合资汽车制造企业出口汽车变速箱配套所需齿轮的技术标准而进行试验,试图找到解决技术难题的方法与途径。

(2)试验设备105kW的井式及箱式渗碳炉、氧探头及碳势控制智能仪表,并应用工业计算机渗碳软件进行自动及半自动控制(碳控系统均为北京汇捷通新科技公司提供),进行了50余炉次的试验。

稀土催渗剂由哈尔滨意锋稀土应用技术开发公司提供。

(3)试验材料及齿轮的来源20CrMnTiH及20CrMoH两种钢。

试验齿轮主要为外协件及哈尔滨传动箱厂提供的少量试验齿轮。

渗碳层深度要求层深1.1~1.5mm,主要考察齿轮变形、催渗效果及组织控制。

(4)稀土渗碳试验的工艺设计与外商配套存在的主要问题为:①渗碳淬火后尺寸精度大幅下降,根据我们过去在鞍山红旗拖拉机厂及青岛第二齿轮厂的实践,采用880℃渗碳减少变形的效果显著。

经考察美国独资法斯特齿轮有限公司采用890℃渗碳也是为了减少畸变。

②对于金相组织控制,企业一般标准为碳化物、马氏体和残留奥氏体要小于三级,内控标准为小于等于二级。

金相检验控制甚为严格。

结合我们自己的经验,本试验采用哈尔滨工业大学长期推广应用的880℃稀土可控渗碳,首先保证齿轮变形尽可能少,同时采用计算机控制碳势稀土渗碳,既保证有较高的渗速又要保证将金相组织控制在二级之内。

一汽解放车桥分厂热处理车间跨越—Ⅱ号炉稀土渗碳实验总结本轮实验是在前次实验基础上进行,实验从3月20日进行,至3月27日基本达到预定结果。

一、实验前跨越—Ⅱ号炉渗碳情况跨越—Ⅱ号炉为双排连续渗碳炉,共计19盘,由于该炉承担多种工件的碳任务,该炉Ⅰ排经常更换不同层深的渗碳工件,所以将相对稳定的Ⅱ排作为基础工艺来考察稀土渗碳效果,原工艺情况如下:二、稀土催渗实验2.1稀土催渗剂的型号与配制采用哈尔滨意锋稀土材料开发有限公司生产的YF—Ⅲ复合稀土催渗剂。

该催渗剂溶解于甲醇中使用。

将2.5L稀土催渗剂溶解于200L甲醇中,混合均匀后使用。

稀土催渗剂的浓度为1.25%。

2.2实验步骤首先(3月20日)进行稀土预渗,于Ⅱ、Ⅲ、Ⅳ区各以1.5ml/min的流量通入稀土催渗剂—甲醇溶剂。

预渗进行72小时(三天)。

然后进行工艺调整。

由于前期已经进行稀土实验,所以预渗期下降,推料周期下调至70min/盘。

三天后(3月23日)将四区温度下调至930℃,推料周期为70min/盘。

根据试样情况于3月25日10时将推料周期调整为68分钟/盘。

3月26日10:30将四区碳势由Cp%=1.15%调整为Cp%=1.20%.3月28日10:30此段时间渗碳工件为轮边,渗层为1.5—1.9mm,仍然采用55分钟/盘,由于此前试样出现碳化物,决定碳势回调到1.15%C。

2.3实验结果表2试样分析结果2.4试验工艺最终约定的稀土实验工艺条件可见表3:表3 跨越号连续渗碳炉稀土催渗渗碳工艺三、稀土渗碳工艺试验效果总结3.1稀土催渗效果通过一周时间的调整,稀土渗碳得到预定效果,即在将四区温度下调10℃的情况下,将推料周期由原工艺的75分钟缩短为66分钟,缩短周期9分钟,相当于提高渗速12%。

3.2效益分析以渗1.7—2.1mm的后桥齿轮为例分析,使用稀土渗碳工艺以后,以提高渗碳速度12%计算,即产量由原来的每日38.4盘提高到43.6盘,日多生产5.2盘。

稀土渗碳层是一种表面处理技术,通过在材料表面将稀土元素与碳元素共渗,形成一层复合渗碳层。

这种渗碳层具有很好的强化效果,其主要强化机制如下:

1. 固溶强化:稀土元素能够以固溶的形式存在于基体晶格中,形成固溶强化效应。

稀土元素的加入可以调整材料的晶体结构和晶界特性,从而提高材料的硬度、强度和耐磨性。

2. 细化晶粒:稀土渗碳层能够促进晶粒细化,使晶界数量增加。

细小的晶粒和更多的晶界对位错运动和晶界滑移提供了阻碍,从而提高了材料的强度和韧性。

3. 弥散强化:稀土元素在渗碳过程中与碳元素结合形成稀土碳化物的弥散分布,增加了材料的均匀性和相容性。

这些稀土碳化物颗粒的存在可以阻碍位错运动和晶界滑移,从而提高材料的抗变形和抗磨损性能。

4. 残余应力增加:稀土渗碳层的形成会导致材料表面产生残余应力。

这种残余应力能够提高材料的硬度和强度,并在一定程度上抵抗外部应力的影响。

综上所述,稀土渗碳层的强化机制主要包括固溶强化、细化晶粒、弥散强化和残余应力增加。

这些机制的综合作用使得稀土渗碳层具有出色的强化效果,提高了材料的机械性能和耐磨性能。

G20CrNi2MoA渗碳热处理工艺流程一、概述G20CrNi2MoA是一种具有优异性能的合金钢,在工业生产中应用广泛。

为了增强其表面硬度和耐磨性,通常会采用渗碳热处理工艺。

下面将介绍G20CrNi2MoA渗碳热处理的工艺流程。

二、工艺流程1. 预处理在进行渗碳热处理之前,首先需要对G20CrNi2MoA进行预处理。

这包括对原材料进行清洁、除杂和去氧化处理,确保表面清洁,并且去除表面氧化层和气体。

2. 预热将经过预处理的G20CrNi2MoA放入炉内进行预热。

预热的温度和时间要根据具体工艺参数来确定,通常在400-600°C的温度范围内进行预热,时间取决于材料的厚度和尺寸。

3. 渗碳预热完毕后,开始进行渗碳处理。

将含有碳元素的固体、液体或气体介质导入到炉中,使其在一定的温度和时间下与G20CrNi2MoA钢表面发生化学反应,使表面碳元素浓度增加,从而提高表面硬度和耐磨性。

渗碳的温度和时间取决于具体的工艺要求和材料性能。

4. 淬火渗碳处理完毕后,需要对G20CrNi2MoA进行淬火。

淬火是通过急冷的方法将材料的表面和内部同时冷却,使材料的组织发生变化,获得较高的硬度。

淬火的方法有水淬、油淬、气体淬等,具体的选择要根据材料的性能和工艺要求来确定。

5. 调质淬火后的G20CrNi2MoA通常会存在一定的脆性,为了提高其韧性和强度,需要进行调质处理。

一般情况下,在500-650°C的温度范围内进行调质,时间取决于具体材料的要求。

调质后的G20CrNi2MoA会获得更好的机械性能和耐磨性。

6. 表面处理在渗碳热处理工艺流程中,还需要进行表面处理。

这包括对材料进行打磨、抛光、清洗等工序,以获得光滑、平整的表面,并且去除表面的氧化物和残留介质。

三、总结G20CrNi2MoA渗碳热处理工艺流程是一个复杂的工艺过程,需要严格控制温度、时间和工艺参数,才能获得符合要求的材料性能。

通过适当的预处理、预热、渗碳、淬火、调质和表面处理工序,可以使G20CrNi2MoA获得优异的表面硬度和耐磨性,提高其在工业生产中的应用性能。

渗氮、渗碳工艺与操作过程一渗碳工艺(气体渗碳——煤油):渗碳钢的碳含量一般在0.12%~0.25%之间,其所含主要合金元素一般是铬、锰、镍、钼、钨、钛等。

○1把炉温升到800℃左右,断开电源打开炉盖,放入装好工件的工装,关闭炉盖升温到930℃左右。

在升温过程中,打开风扇及煤油阀门,以每分钟160滴的速度滴入炉内,进行排气,同时打开试样孔和排气管并点燃排气火焰。

排气时间一般为60~80分钟(保证温度到渗碳温度还要排气30分钟左右);○2当火焰为鸡蛋黄颜色时开始强渗了,此时要加大煤油的滴量,按每分钟180~200滴。

在强渗时就可用放入试棒(含碳量少的材料,尺寸Ф8×100mm),关闭试样孔,炉压保持在6~10格——渗层深炉压取高值。

渗碳速度一般按0.15~0.2mm/h来计算,如要渗层深度为0.8~1.2mm,则强渗时间为6小时,提前在强渗设定时间结束前半小时,取出试棒,观察渗层深度(试棒渗层深度一般为工件的一半,这边渗层深度靠操作工的肉眼加经验判断),深度够在强渗结束就可以开始扩散,否则增加强渗时间;○3扩散期温度不变,减少煤油滴量,按每分钟100滴,一般扩散时间为60~90分钟,作用是均匀工件表层的碳溶度;○4扩散期结束开始降温,此时断开加热器,降温到810℃左右,并在此温度保温10~20分钟。

降温期减少煤油滴量,按每分钟60滴。

保温结束时断开加热器,关闭风扇,打开炉盖,用行车吊起工装,垂直进入温度为50~70℃的油中冷却,冷却时上下左右轻轻摇动工装,一般冷却时间为10~20分钟左右,吊起工装时也要注意工件出油的温度。

○5冷却好的工件要在半个小时之内(防止工件开裂)进行低温回火,温度一般在160~190℃(由硬度要求而定),保温时间2小时左右出炉空冷。

在渗碳过程中要随时注意火焰形状,正常的火焰是:火焰呈金黄色,无力不熄灭(断续熄灭,说明水气高了),火苗无黑焰和火星,火苗长100~150mm;若火苗出现火星,说明炉内炭黑过度;火苗过长、尖端外缘呈亮白色,说明渗碳剂供量过多;火苗短、外缘呈浅蓝色并有透明,说明渗碳剂供量不足或炉子漏气。