喷漆产品首件检验记录表

- 格式:xls

- 大小:22.00 KB

- 文档页数:1

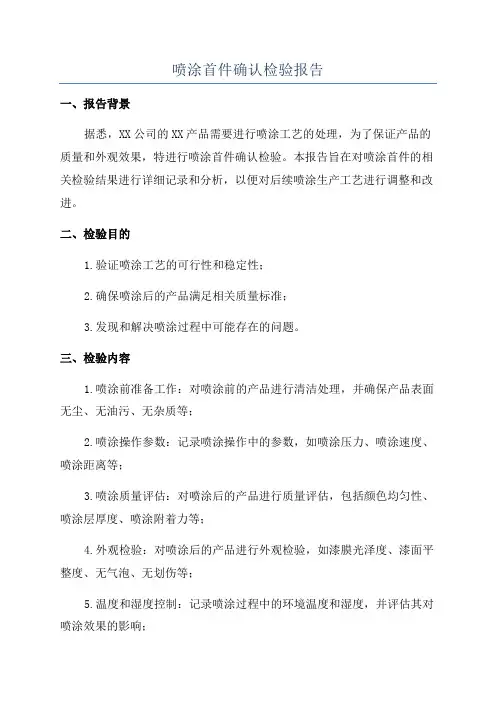

喷涂首件确认检验报告一、报告背景据悉,XX公司的XX产品需要进行喷涂工艺的处理,为了保证产品的质量和外观效果,特进行喷涂首件确认检验。

本报告旨在对喷涂首件的相关检验结果进行详细记录和分析,以便对后续喷涂生产工艺进行调整和改进。

二、检验目的1.验证喷涂工艺的可行性和稳定性;2.确保喷涂后的产品满足相关质量标准;3.发现和解决喷涂过程中可能存在的问题。

三、检验内容1.喷涂前准备工作:对喷涂前的产品进行清洁处理,并确保产品表面无尘、无油污、无杂质等;2.喷涂操作参数:记录喷涂操作中的参数,如喷涂压力、喷涂速度、喷涂距离等;3.喷涂质量评估:对喷涂后的产品进行质量评估,包括颜色均匀性、喷涂层厚度、喷涂附着力等;4.外观检验:对喷涂后的产品进行外观检验,如漆膜光泽度、漆面平整度、无气泡、无划伤等;5.温度和湿度控制:记录喷涂过程中的环境温度和湿度,并评估其对喷涂效果的影响;6.检验结果分析和总结。

四、检验结果经过对喷涂首件的全面检验,我们得到了以下结论:1.喷涂工艺的可行性和稳定性得到验证,喷涂操作参数的设定相对合理;2.喷涂后的产品颜色均匀性好、喷涂层厚度符合要求、喷涂附着力良好;3.产品的外观质量达到预期目标,漆膜光泽度高、漆面平整度好,无气泡、无划伤;4.温度和湿度对喷涂效果的影响较小,当前环境条件可满足喷涂要求。

五、问题分析和改进方案在检验过程中,我们也发现了一些问题,并提出了改进方案:1.喷涂层厚度不够均匀:可能是喷枪操作不到位导致的问题,建议加强操作培训,并对操作人员进行技能评估;2.喷涂后出现少量气泡:可能是环境湿度较高导致的问题,可以通过调整环境湿度和增加喷涂前的干燥处理来改善;3.喷涂附着力不稳定:可能是喷涂前产品表面处理不完整导致的问题,建议加强清洁和处理工作,确保产品表面无油污和杂质。

六、结论与建议本次喷涂首件确认检验表明,当前的喷涂工艺和操作参数较为合理,并且喷涂后的产品质量满足预期目标。

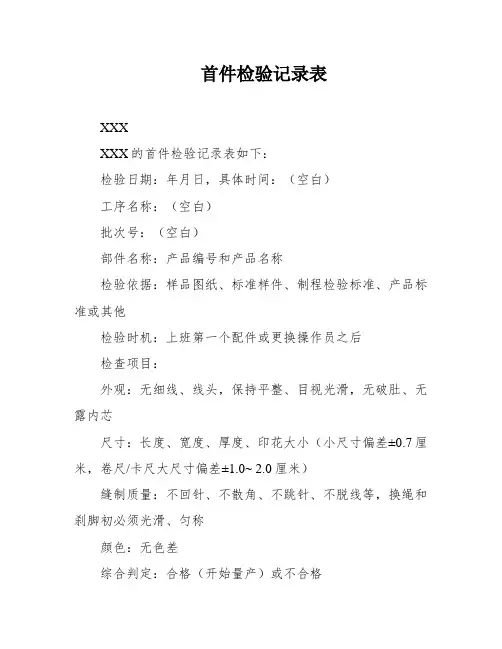

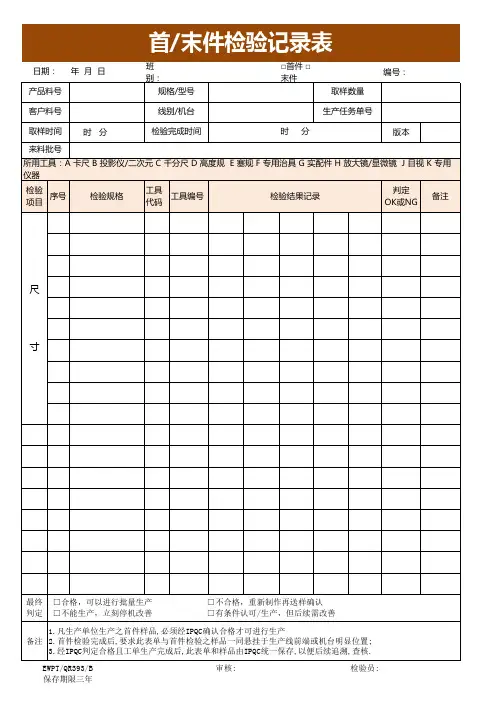

首件检验记录表

XXX

XXX的首件检验记录表如下:

检验日期:年月日,具体时间:(空白)

工序名称:(空白)

批次号:(空白)

部件名称:产品编号和产品名称

检验依据:样品图纸、标准样件、制程检验标准、产品标准或其他

检验时机:上班第一个配件或更换操作员之后

检查项目:

外观:无细线、线头,保持平整、目视光滑,无破肚、无露内芯

尺寸:长度、宽度、厚度、印花大小(小尺寸偏差±0.7厘米,卷尺/卡尺大尺寸偏差±1.0~ 2.0厘米)

缝制质量:不回针、不散角、不跳针、不脱线等,换绳和刹脚初必须光滑、匀称

颜色:无色差

综合判定:合格(开始量产)或不合格

检查标准、检查方式、检查结果描述和判定都需要填写。

如果发现不合格项,需要填写品质异常报告处理单并停止生产。

生产现场确认需要签名。

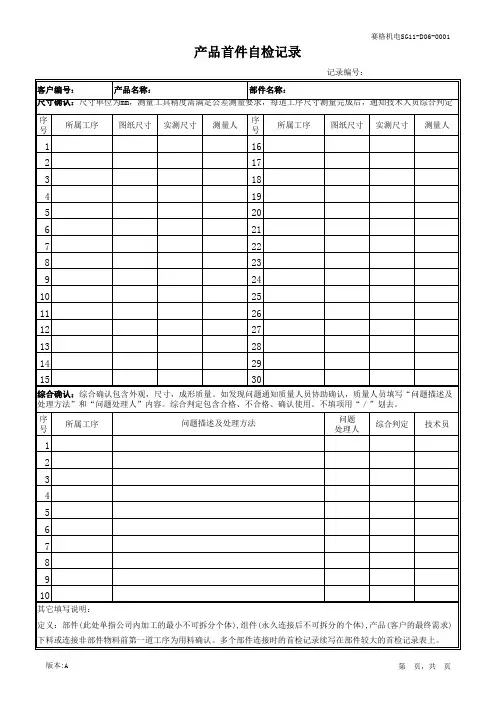

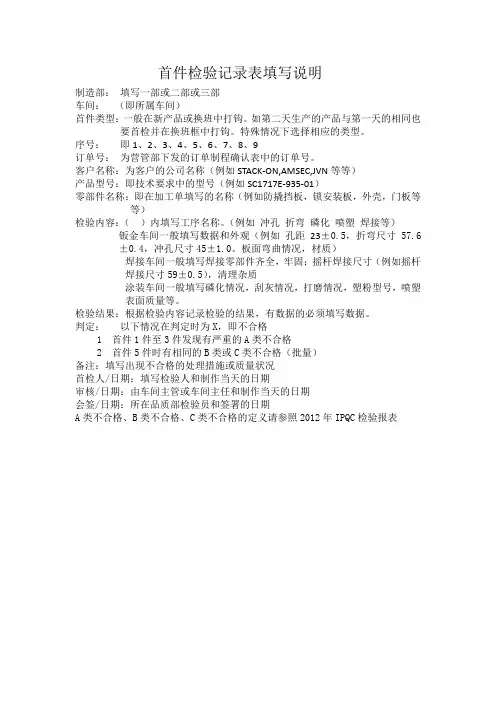

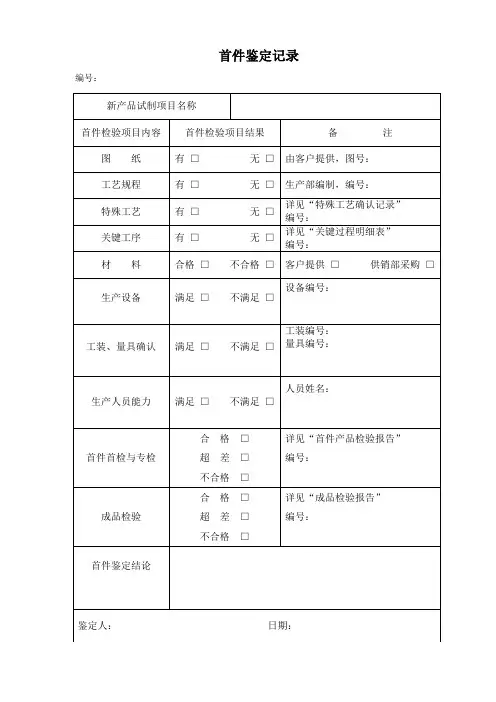

首件检验记录表填写说明

制造部:填写一部或二部或三部

车间:(即所属车间)

首件类型:一般在新产品或换班中打钩。

如第二天生产的产品与第一天的相同也要首检并在换班框中打钩。

特殊情况下选择相应的类型。

序号:即1、2、3、4、5、6、7、8、9

订单号:为营管部下发的订单制程确认表中的订单号。

客户名称:为客户的公司名称(例如STACK-ON,AMSEC,JVN等等)

产品型号:即技术要求中的型号(例如SC1717E-935-01)

零部件名称:即在加工单填写的名称(例如防撬挡板,锁安装板,外壳,门板等等)

检验内容:()内填写工序名称。

(例如冲孔折弯磷化喷塑焊接等)钣金车间一般填写数据和外观(例如孔距23±0.5,折弯尺寸57.6

±0.4,冲孔尺寸45±1.0。

板面弯曲情况,材质)

焊接车间一般填写焊接零部件齐全,牢固;摇杆焊接尺寸(例如摇杆

焊接尺寸59±0.5),清理杂质

涂装车间一般填写磷化情况,刮灰情况,打磨情况,塑粉型号,喷塑

表面质量等。

检验结果:根据检验内容记录检验的结果,有数据的必须填写数据。

判定:以下情况在判定时为X,即不合格

1首件1件至3件发现有严重的A类不合格

2首件5件时有相同的B类或C类不合格(批量)

备注:填写出现不合格的处理措施或质量状况

首检人/日期:填写检验人和制作当天的日期

审核/日期:由车间主管或车间主任和制作当天的日期

会签/日期:所在品质部检验员和签署的日期

A类不合格、B类不合格、C类不合格的定义请参照2012年IPQC检验报表。

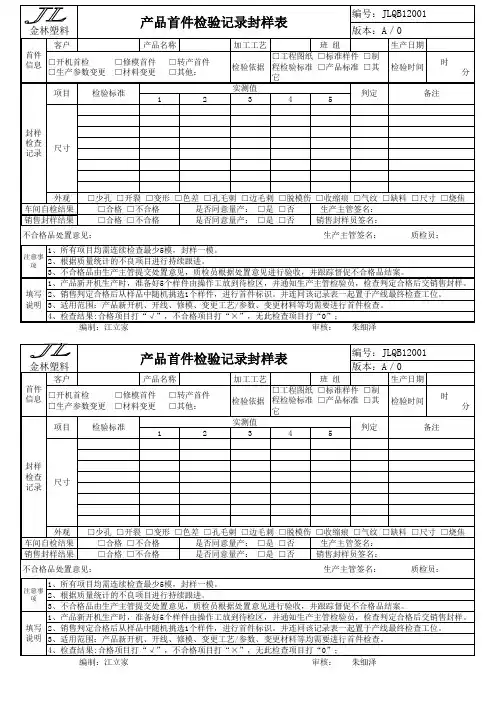

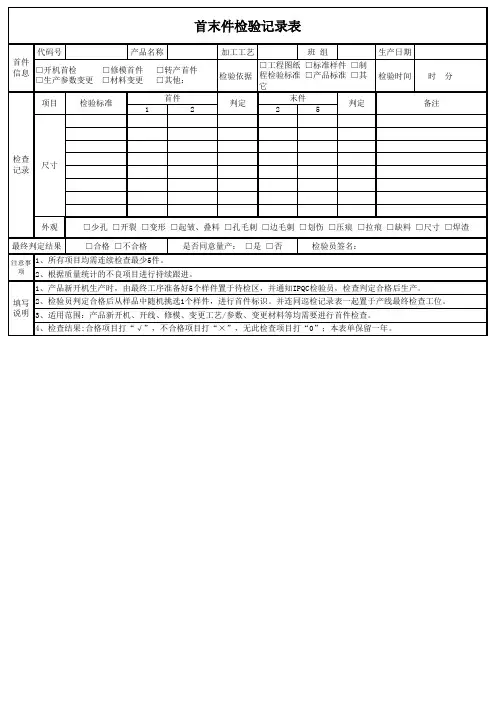

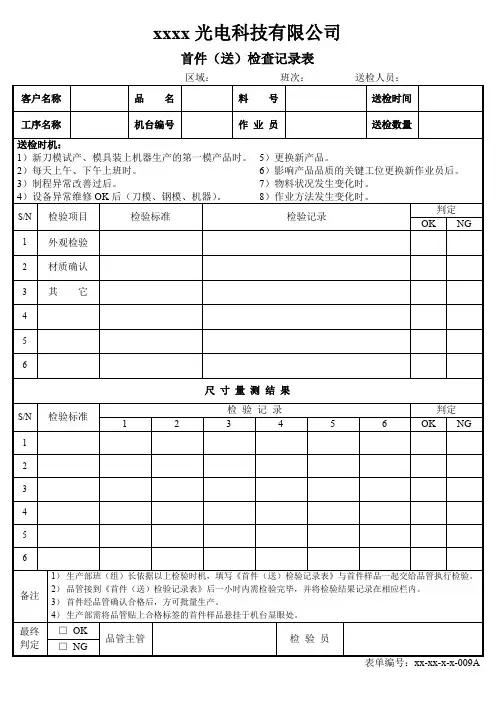

代码号产品名称加工工艺班 组生产日期

检验依据检验时间 时 分

1225

外观

□开机首检 □修模首件 □转产首件□生产参数变更 □材料变更 □其他:□工程图纸 □标准样件 □制程检验标准 □产品标准 □其它判定备注项目检验标准1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣最终判定结果

□合格 □不合格是否同意量产: □是 □否检验员签名:尺寸

注意事

项填写说明2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。

并连同巡检记录表一起置于产线最终检查工位。

3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

1、所有项目均需连续检查最少5件。

2、根据质量统计的不良项目进行持续跟进。

首末件检验记录表

首件

末件判定首件信息检查

记录。

WORD格式可以编辑

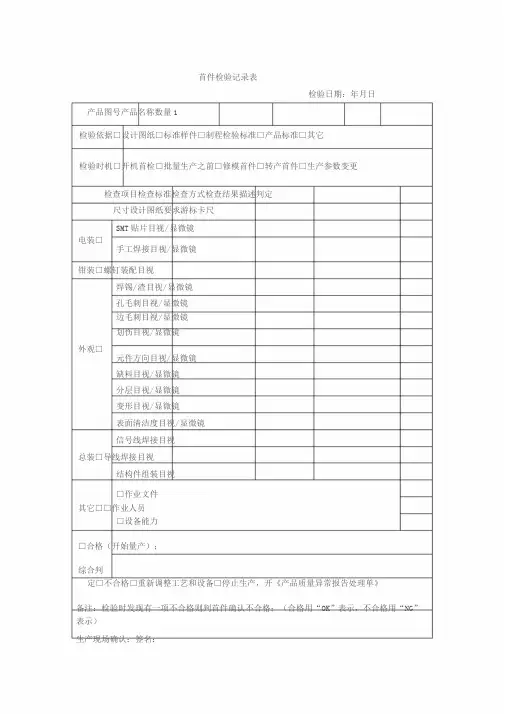

首件检验记录表

检验日期:年月日

产品图号产品名称数量1

检验依据□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机□开机首检□批量生产之前□修模首件□转产首件□生产参数变更

检查项目检查标准检查方式检查结果描述判定

尺寸设计图纸要求游标卡尺

SMT贴片目视/显微镜

电装□

手工焊接目视/显微镜

钳装□螺钉装配目视

焊锡/渣目视/显微镜

孔毛刺目视/显微镜

边毛刺目视/显微镜

划伤目视/显微镜

外观□

元件方向目视/显微镜

缺料目视/显微镜

分层目视/显微镜

变形目视/显微镜

表面清洁度目视/显微镜

信号线焊接目视

总装□导线焊接目视

结构件组装目视

□作业文件

其它□□作业人员

□设备能力

□合格(开始量产);

综合判

定□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:签名:

专业资料整理。

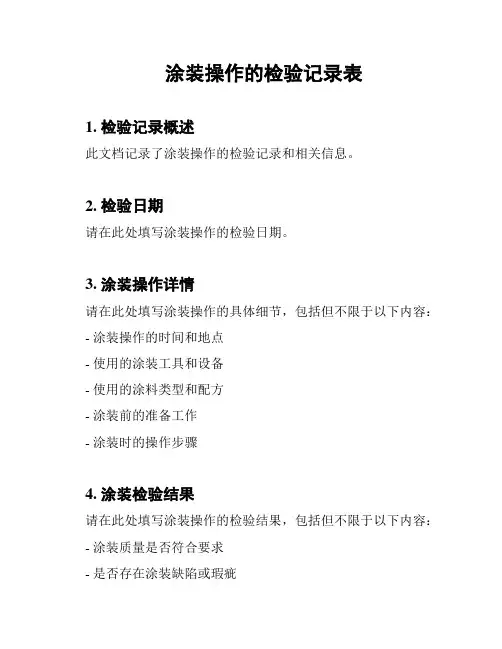

涂装操作的检验记录表

1. 检验记录概述

此文档记录了涂装操作的检验记录和相关信息。

2. 检验日期

请在此处填写涂装操作的检验日期。

3. 涂装操作详情

请在此处填写涂装操作的具体细节,包括但不限于以下内容:- 涂装操作的时间和地点

- 使用的涂装工具和设备

- 使用的涂料类型和配方

- 涂装前的准备工作

- 涂装时的操作步骤

4. 涂装检验结果

请在此处填写涂装操作的检验结果,包括但不限于以下内容:- 涂装质量是否符合要求

- 是否存在涂装缺陷或瑕疵

- 涂装后的外观效果如何

5. 涂装问题记录

请在此处记录在涂装操作过程中出现的任何问题,包括但不限于以下内容:

- 涂装工具或设备故障

- 涂料配方不准确

- 涂装步骤出现错误

6. 改进措施

请在此处提出改进涂装操作的措施,以确保涂装质量和效果的持续提高。

7. 签字

请在此处填写相关人员的签字确认,包括但不限于以下人员:- 涂装操作负责人

- 检验员

- 监督人员(如果适用)

以上为涂装操作的检验记录表,用于记录涂装操作的细节、检验结果和问题反馈。

通过持续记录和改进,我们将提高涂装质量,确保符合要求。

精品文档

首件检验记录表

检验日期:年月日产品图号产品名称数量 1

检验依据□设计图纸□标准样件检验时机□开机首检□批量生产之前

检查项目检查标准

尺寸设计图纸要求

SMT 贴片

电装□

手工焊接

钳装□螺钉装配

焊锡 /渣

孔毛刺

边毛刺

划伤

外观□元件方向

缺料

分层

变形

表面清洁度

信号线焊接

总装□导线焊接

结构件组装

□作业文件

其它□□作业人员

□设备能力□制程检验标准□产品标准□其它

□修模首件□转产首件□生产参数变更

检查方式检查结果描述判定游标卡尺

目视 /显微镜

目视 /显微镜

目视

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视

目视

目视

综合判

□合格(开始量产);

定□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“ OK ”表示,不合格用“ NG ”表示)

生产现场确认:签名:

.。