RMXPRT三相电机设计教程

- 格式:pdf

- 大小:313.05 KB

- 文档页数:26

三相电机的制作过程及原理三相电机是一种常见的电动机,主要用于产生旋转力,并将电能转换为机械能。

它由电动机主体、转子、定子以及由转子和定子之间的磁场相互作用产生的扭力组成。

下面将详细介绍三相电机的制作过程及原理。

三相电机的制作过程可以分为以下几个步骤:1. 设计电动机的结构和参数:首先需要确定电动机的功率、转速和工作环境等参数;然后根据这些参数设计电动机的结构,包括转子和定子的形状、材质和尺寸等。

2. 制作转子和定子:根据设计图纸制作转子和定子的铁芯,一般采用硅钢片堆叠制作。

然后将铁芯绕制绕组,形成定子和转子的线圈。

3. 组装电动机主体:将制作好的转子和定子装配到电动机主体中,确保它们能够正确安装和运转。

4. 连接电动机的电源线:根据电动机的额定电压和电流,将电源线连接到电动机中,确保电流能够顺利流通。

5. 进行电机测试:在制作完成后,进行电机测试,包括运行试验和负载试验等,以确保电动机能够正常运转并满足设计要求。

6. 修复和调整:如果在测试过程中出现问题,需要进行修复和调整,直到电动机能够正常工作为止。

三相电机的原理是基于磁场相互作用的。

它利用三组相位差120度的交流电源提供电能,通过定子和转子之间的磁场相互作用产生旋转力,实现电能到机械能的转换。

具体的原理如下:1. 定子:定子是电机的静止部分,它由铁芯和绕组组成。

绕组通电产生的磁场称为旋转磁场,通过采用三相交流电源并使三相电流相位差120度,可以形成旋转磁场。

这个旋转磁场的方向会随着时间的推移而改变,从而在定子上产生一个转动磁场。

2. 转子:转子是电机的旋转部分,通常由磁铁或永磁体制成。

当定子的旋转磁场与转子磁场相互作用时,会产生扭矩力,使转子开始旋转。

转子的旋转速度取决于电源频率和定子和转子之间的磁场相互作用。

3. 磁场相互作用:定子的旋转磁场与转子的磁场相互作用产生转动力矩,驱动转子旋转。

通过控制电源电流的大小和频率,可以改变旋转磁场的大小和方向,从而控制电机的旋转速度和转矩。

三相同步电机电机设计计算程序同步电机是一种常见的电动机类型,其特点是转子的转速与电源的频率相同,称为同步速度。

设计和计算同步电机的程序主要包括以下几个步骤。

1.确定电机的规格和性能要求。

包括额定功率、额定电压、额定电流、额定频率、功率因数、效率等。

2.计算电机的关键参数。

根据功率和转速的关系,可以计算出同步电机的极对数。

同时,根据额定功率和额定电流的关系,可以计算出额定功率系数。

3.选择电机的类型和型号。

根据电机的规格和性能要求,结合电机厂家的产品手册,选择合适的电机类型和型号。

4.计算电机的电磁参数。

通过等效电路模型,可以计算出电机的定子电阻、定子电抗和电机磁阻。

5.计算电机的机械参数。

可以通过转矩方程,计算出电机的转矩和电机的转矩系数。

6.计算电机的额定电流和起动电流。

根据电机的额定功率、额定电压和额定功率系数,可以计算出电机的额定电流。

同时,可以通过起动动能方程,计算出电机的起动电流。

7.计算电机的损耗和效率。

根据电机的额定功率、有功损耗和无功损耗,可以计算出电机的总损耗和效率。

8.进行电机选型和验证。

根据计算结果,对电机的类型和型号进行评估和选择。

同时,可以将计算结果与实际测试结果进行比较,验证计算的准确性。

以上是设计和计算三相同步电机的基本步骤和程序。

通过这些步骤,可以确定电机的规格和性能要求,并进行电机的选择和验证。

同时,还可以计算电机的关键参数、电磁参数、机械参数、额定电流、起动电流、损耗和效率等。

这些计算结果对于电机的设计和应用具有重要的指导作用。

三相异步电机的软启动及回路设计1. 引言1.1 三相异步电机的软启动三相异步电机的软启动是一种重要的电机启动方式。

传统的直接启动方法会带来较大的电流冲击和机械冲击,容易对电机和相关设备造成损坏。

而软启动则可以通过逐步增加电机的电压或频率,实现电机的平稳启动,减小启动时的电流冲击,保护设备和延长电机寿命。

软启动的原理是通过控制电压或频率逐步增加,使电机在启动过程中逐渐达到额定负载运行状态,避免了直接启动时的电流冲击。

软启动的设计方案可以根据具体的电机和负载特性进行调整,以达到最佳的启动效果和运行效率。

在进行回路设计时,需要考虑因素包括电路的稳定性、安全性、节能性以及成本等。

具体步骤包括确定电路拓扑结构、选择合适的元件和电路参数、进行电路布局和连接等。

在进行回路设计时,需要注意的事项包括避免电路中的短路和过载现象,确保元件的负载均衡,以及考虑到电路的散热、防护和维护等方面。

通过三相异步电机的软启动和回路设计,我们可以有效地提高电机的运行效率,保护设备,延长设备寿命,为工业生产和设备运行提供了重要保障。

【字数:240】1.2 回路设计回路设计是三相异步电机软启动过程中至关重要的一环。

一个合理的回路设计能够有效地保护电机和降低起动时的电流冲击,延长电机的使用寿命,并且提高整个系统的稳定性和效率。

在进行回路设计时,需要考虑多个因素,包括电路的安全性、稳定性、功率因数、电流限制等。

还需要根据实际情况进行具体的步骤,包括选择适当的元件和材料,进行合理的布线设计等。

在具体进行回路设计时,需要注意一些重要的事项,例如避免线路短路,确保接线正确,避免过载,保证接触良好等。

只有在严格遵守这些设计原则和注意事项的情况下,才能保证整个电机系统的安全可靠运行。

2. 正文2.1 软启动的原理和作用软启动是一种用来对电机进行缓慢启动的方法,其原理是通过逐步增加电机的电压和频率,从而减小电机启动时的冲击力和电流冲击。

这样可以有效地降低设备的启动过程中的机械应力和电气压力,延长设备的使用寿命,减小设备的维修成本。

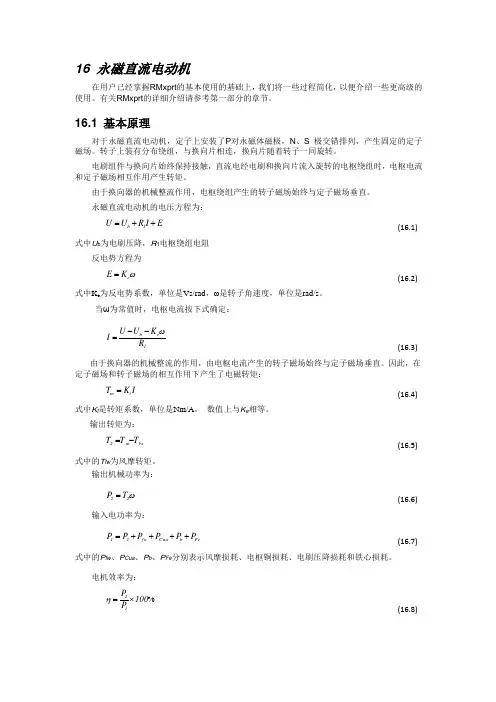

16 永磁直流电动机在用户已经掌握RMxprt 的基本使用的基础上,我们将一些过程简化,以便介绍一些更高级的使用。

有关RMxprt 的详细介绍请参考第一部分的章节。

16.1 基本原理对于永磁直流电动机,定子上安装了P 对永磁体磁极,N 、S 极交错排列,产生固定的定子磁场。

转子上装有分布绕组,与换向片相连,换向片随着转子一同旋转。

电刷组件与换向片始终保持接触,直流电经电刷和换向片流入旋转的电枢绕组时,电枢电流和定子磁场相互作用产生转矩。

由于换向器的机械整流作用,电枢绕组产生的转子磁场始终与定子磁场垂直。

永磁直流电动机的电压方程为:E I R U U 1b ++=(16.1)式中U b 为电刷压降,R 1电枢绕组电阻反电势方程为ωe K E =(16.2)式中K e 为反电势系数,单位是Vs/rad ,ω是转子角速度,单位是rad/s 。

当ω为常值时,电枢电流按下式确定:1e b R K U U I ω--=(16.3)由于换向器的机械整流的作用,由电枢电流产生的转子磁场始终与定子磁场垂直。

因此,在定子磁场和转子磁场的相互作用下产生了电磁转矩:I K T t m =(16.4)式中K t 是转矩系数,单位是Nm/A , 数值上与K e 相等。

输出转矩为:fwm 2T T T -= (16.5)式中的T fw 为风摩转矩。

输出机械功率为:ω22T P =(16.6)输入电功率为:Feb Cua fw 21P P P P P P ++++= (16.7)式中的P fw 、P Cua 、P b 、P Fe 分别表示风摩损耗、电枢铜损耗、电刷压降损耗和铁心损耗。

电机效率为:%100P P 12⨯=η(16.8)16.2 主要特点16.2.1支持单叠绕组和复叠绕组设计RMxprt 支持叠绕组设计,并能通过下式自动计算并联支路对数。

mp a =(16.9)式中的p 为极对数,m 为复倍系数。

16.2.2支持单波绕组和复波绕组设计RMxprt 支持波绕组设计,并能通过下式自动计算并联支路对数。

三相异步电机的软启动及回路设计三相异步电机广泛应用于各种工业设备中,但在启动时可能会产生较大的电流冲击,加速器组装后会出现机械振动等问题,影响设备的正常运行。

因此,为了减小启动时的冲击,必须进行软启动设计,同时设计合适的回路来满足启动和运行的需求。

软启动设计软启动通常采用变压器起动方式,通过降低送电电源的电压,逐步加快电机的转速,以避免电机启动时产生大电流、大转矩和机械振动等现象,使电机缓慢启动并逐渐达到额定运行状态。

这里介绍一种常用的软启动电路设计方法。

1.电源电感为了减小启动时的电流冲击,可以通过增加电源端的电感来限制电流。

电源电感可以用线圈制成,也可以用电容器来实现。

2.变压器限流采用变压器起动方式,并在起动初期采取较小的输出电压,使得启动的电流趋近于额定电流,减小电流冲击引起的问题。

3.电容器启动为了使电机启动更加平缓,通常采用电容器来实现。

在满载转矩时,电容器会自动断电,以避免因电容容量不足而引起的电压降低和电流增加等现象。

回路设计回路设计包括保护和控制两个部分,其功能是为电机提供合适的电压和电流,并在出现异常情况时自动切断电源,以保护设备的安全。

保护回路主要包括过载保护、短路保护和欠压保护三个方面。

(1)过载保护:当电机运行时,如果负载超过额定负载时,保护装置将自动切断电源,避免电机运行时产生过大的转矩和电流。

(3)欠压保护:当电源电压小于安全范围内的最小工作电压时,保护装置将自动切断电源,以防止电机运行时电压不足而产生故障。

控制回路设计通常包括起动控制、转速控制、运行控制等。

起动控制主要是采用先扭矩后转速的方式来保护电机。

转速控制可以是采用调节输出频率的方式来调节,也可以采用直接调节电压大小的方式控制电机的转速。

运行控制包括定时运行、反转控制等。

总之,三相异步电机的软启动及回路设计是保证设备安全稳定运行的重要措施,必须根据实际需求进行精确设计和优化,以达到最佳效果。

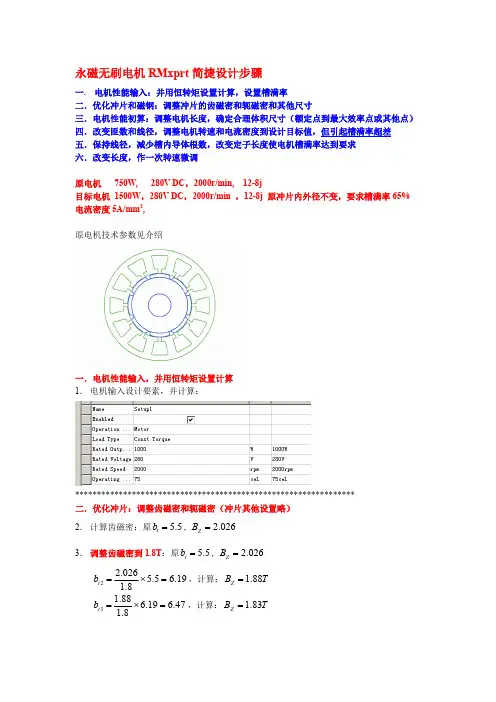

永磁无刷电机RMxprt 简捷设计步骤一. 电机性能输入:并用恒转矩设置计算,设置槽满率二.优化冲片和磁钢:调整冲片的齿磁密和轭磁密和其他尺寸三.电机性能初算:调整电机长度,确定合理体积尺寸(额定点到最大效率点或其他点) 四.改变匝数和线径,调整电机转速和电流密度到设计目标值,但引起槽满率超差 五.保持线径,减少槽内导体根数,改变定子长度使电机槽满率达到要求 六.改变长度,作一次转速微调原电机 750W, 280V DC ,2000r/min, 12-8j目标电机 1500W ,280V DC ,2000r/min ,12-8j 原冲片内外径不变,要求槽满率65% 电流密度5A/mm 2,原电机技术参数见介绍一.电机性能输入,并用恒转矩设置计算 1. 电机输入设计要素,并计算:**************************************************************** 二.优化冲片:调整齿磁密和轭磁密(冲片其他设置略) 2. 计算齿磁密:原5.5=t b , 026.2=Z B 3. 调整齿磁密到1.8T :原5.5=t b , 026.2=Z B19.65.58.1026.22=⨯=t b ,计算:T B Z 88.1= 47.619.68.188.13=⨯=t b ,计算:T B Z 83.1=58.647.68.183.14=⨯=t b ,计算:T B Z 78359.1= 4. 轭宽调整到1.54T : 原T B j 21348.1=(轭宽与槽高不成正比) 调整槽高,5.102=S H ,使T B j 54692.1= 5. 调整槽形、槽口尺寸和磁钢形状和牌号:NO-LOAD MAGNETIC DATAStator-Teeth Flux Density (Tesla): 1.78359 Stator-Yoke Flux Density (Tesla):1.54692***************************************************************三.恒转矩性电机能初算(经过计算可以看出额定点在机械特性曲线的位置,判断电机体积合理与否)6. 设置线圈0=N ,0=d ,设置槽满率=0.70,(槽满率设置后,RMxprt 自动计算导体根数时会确保设定的槽满率之内) 恒转矩进行计算:(设置恒转矩后,RMxprt 计算后会确保该转矩的电机性能)********************************************************************** 四.调整电机长度到最大效率点查看该电机的机械特性曲线,取额定转矩点,看效率点在最大效率点左边还是右边,如果要求电机额定点在最大效率点附近,则左边要比例按增加长度,右边要按比例减少长度。

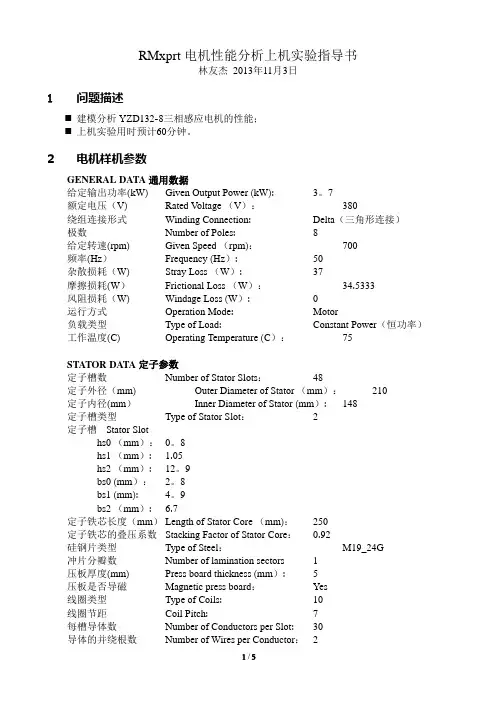

RMxprt电机性能分析上机实验指导书林友杰2013年11月3日1问题描述⏹建模分析YZD132-8三相感应电机的性能;⏹上机实验用时预计60分钟。

2电机样机参数GENERAL DATA通用数据给定输出功率(kW) Given Output Power (kW): 3。

7额定电压(V) Rated V oltage(V):380绕组连接形式Winding Connection: Delta(三角形连接)极数Number of Poles: 8给定转速(rpm) Given Speed(rpm):700频率(Hz)Frequency (Hz): 50杂散损耗(W) Stray Loss(W): 37摩擦损耗(W)Frictional Loss(W):34.5333风阻损耗(W) Windage Loss (W): 0运行方式Operation Mode: Motor负载类型Type of Load: Constant Power(恒功率)工作温度(C) Operating Temperature (C):75STATOR DATA定子参数定子槽数Number of Stator Slots:48定子外径(mm) Outer Diameter of Stator(mm):210定子内径(mm)Inner Diameter of Stator (mm): 148定子槽类型Type of Stator Slot:2定子槽Stator Sloths0(mm):0。

8hs1(mm): 1.05hs2(mm): 12。

9bs0 (mm):2。

8bs1 (mm): 4。

9bs2(mm): 6.7定子铁芯长度(mm)Length of Stator Core(mm):250定子铁芯的叠压系数Stacking Factor of Stator Core:0.92硅钢片类型Type of Steel:M19_24G冲片分瓣数Number of lamination sectors1压板厚度(mm) Press board thickness (mm): 5压板是否导磁Magnetic press board:Yes线圈类型Type of Coils: 10线圈节距Coil Pitch: 7每槽导体数Number of Conductors per Slot: 30导体的并绕根数Number of Wires per Conductor:2导线线径(mm)Wire Diameter (mm):0.93导线绝缘厚度(mm)Wire Wrap Thickness(mm):0.09极限槽满率(%) Limited Slot Fill Factor (%): 80导线电阻率Wire Resistivity (ohm。

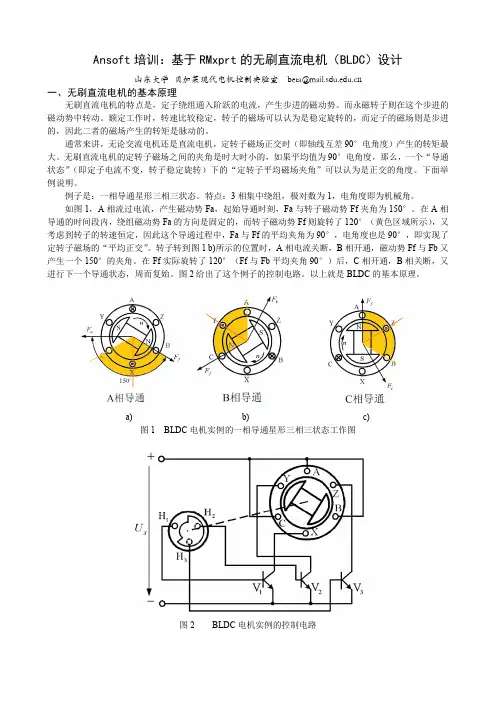

Ansoft培训:基于RMxprt的无刷直流电机(BLDC)设计山东大学 贝加莱现代电机控制实验室 *************一、无刷直流电机的基本原理无刷直流电机的特点是,定子绕组通入阶跃的电流,产生步进的磁动势。

而永磁转子则在这个步进的磁动势中转动。

额定工作时,转速比较稳定,转子的磁场可以认为是稳定旋转的,而定子的磁场则是步进的,因此二者的磁场产生的转矩是脉动的。

通常来讲,无论交流电机还是直流电机,定转子磁场正交时(即轴线互差90°电角度)产生的转矩最大。

无刷直流电机的定转子磁场之间的夹角是时大时小的,如果平均值为90°电角度,那么,一个“导通状态”(即定子电流不变,转子稳定旋转)下的“定转子平均磁场夹角”可以认为是正交的角度。

下面举例说明。

例子是:一相导通星形三相三状态。

特点:3相集中绕组,极对数为1,电角度即为机械角。

如图1,A相流过电流,产生磁动势Fa,起始导通时刻,Fa与转子磁动势Ff夹角为150°。

在A相导通的时间段内,绕组磁动势Fa的方向是固定的,而转子磁动势Ff则旋转了120°(黄色区域所示),又考虑到转子的转速恒定,因此这个导通过程中,Fa与Ff的平均夹角为90°,电角度也是90°,即实现了定转子磁场的“平均正交”。

转子转到图1 b)所示的位置时,A相电流关断,B相开通,磁动势Ff与Fb又产生一个150°的夹角。

在Ff实际旋转了120°(Ff与Fb平均夹角90°)后,C相开通,B相关断,又进行下一个导通状态,周而复始。

图2给出了这个例子的控制电路。

以上就是BLDC的基本原理。

a) b) c)图1 BLDC电机实例的一相导通星形三相三状态工作图图2 BLDC电机实例的控制电路二、电机设计要求基本要求:5501500=0.85220()N N N P W n rpm U V DC ,,,,本着尽量节省用铜的设计原则。

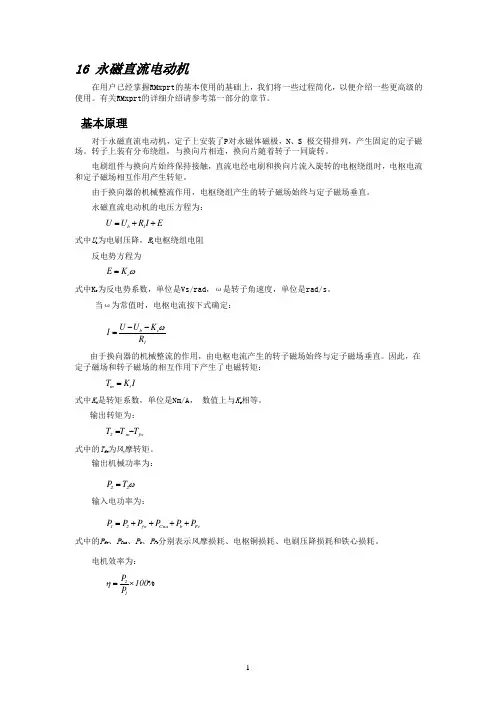

16 永磁直流电动机在用户已经掌握RMxprt 的基本使用的基础上,我们将一些过程简化,以便介绍一些更高级的使用。

有关RMxprt 的详细介绍请参考第一部分的章节。

基本原理对于永磁直流电动机,定子上安装了P 对永磁体磁极,N 、S 极交错排列,产生固定的定子磁场。

转子上装有分布绕组,与换向片相连,换向片随着转子一同旋转。

电刷组件与换向片始终保持接触,直流电经电刷和换向片流入旋转的电枢绕组时,电枢电流和定子磁场相互作用产生转矩。

由于换向器的机械整流作用,电枢绕组产生的转子磁场始终与定子磁场垂直。

永磁直流电动机的电压方程为:E I R U U 1b ++=式中U b 为电刷压降,R 1电枢绕组电阻反电势方程为 ωe K E =式中K e 为反电势系数,单位是Vs/rad ,ω是转子角速度,单位是rad/s 。

当ω为常值时,电枢电流按下式确定: 1e b R K U U I ω--= 由于换向器的机械整流的作用,由电枢电流产生的转子磁场始终与定子磁场垂直。

因此,在定子磁场和转子磁场的相互作用下产生了电磁转矩:I K T t m =式中K t 是转矩系数,单位是Nm/A , 数值上与K e 相等。

输出转矩为: fw m 2T T T -= 式中的T fw 为风摩转矩。

输出机械功率为:ω22T P =输入电功率为:Fe b Cua fw 21P P P P P P ++++= 式中的P fw 、P Cua 、P b 、P Fe 分别表示风摩损耗、电枢铜损耗、电刷压降损耗和铁心损耗。

电机效率为:%100P P 12⨯=η主要特点16.2.1支持单叠绕组和复叠绕组设计RMxprt 支持叠绕组设计,并能通过下式自动计算并联支路对数。

mp a =式中的p 为极对数,m 为复倍系数。

16.2.2支持单波绕组和复波绕组设计RMxprt 支持波绕组设计,并能通过下式自动计算并联支路对数。

m a = 式中m 为复倍系数。

18 通用电动机在用户已经掌握RMxprt 的基本使用的基础上,我们将一些过程简化,以便介绍一些更高级的使用。

有关RMxprt 的详细介绍请参考第一部分的章节。

18.1 分析方法对于直流电动机,如果励磁绕组与电枢绕组串联,则是串励电动机。

由于换向系统的存在,电枢电流和励磁电流会同时改变方向,因此当它的端电压方向改变时,产生的电磁转矩的方向也不变。

这就意味着电动机不仅能在直流电源下运行,也能在交流电源下运行,因此串励电动机又称为通用电动机(UniM),或称串激电机。

通用电动机的定子上装有主磁极绕组,主磁极上的励磁绕组产生极性为N 机和S 极交替排列的p 对定子磁场。

励磁线圈既可以由直流电励磁,也可以由交流电励磁。

转子上分布的绕组称为电枢绕组,与换向器相连,换向器跟随转子一起旋转。

电刷与换向器始终保持电连接,当电流经电刷和换向器流入旋转的电枢绕组时,在转子电流和定子磁极产生的磁场的相互作用下产生了电磁转矩。

换向器使电枢绕组磁势在空间分布是固定的,该磁势轴线始终与永磁体产生的磁势轴线垂直。

对于这些电动机来说,换向器起到了机械整流的作用。

通常,在频域范围内分析通用电动机的性能,通用电动机的电压方程为:I I I ZI U )()(j )(af aa e af f a b f a G G M 2L L R R R +++++++==ωω (18.1) 式中,R a 、R f 和R b 分别表示电枢电阻、励磁绕组电阻和电刷接触电阻,L a 、 L f 和M af 分别是电枢自感、励磁绕组自感和二者之间的互感,G aa 和G af 分别是电枢电流和励磁电流对应的感应电动势系数,ω是电枢电流的角频率,ωe 是转子速度(用每秒的电弧度来表示),Z 是等效的输入阻抗。

电感和反电势系数是经线性化处理的非线性参数。

当电刷轴线与q 轴重合时,aa af G M = (18.2) 如果给定转子转度ωe ,电枢电流I 可以通过端电压U 计算:Z UI = (18.3) 输入电功率可以直接通过电压和电流计算得到,如:ϕcos UI P 1=(18.4) 输出功率(机械功率)为:)(Fe Cuf Cua b fw 12P P P P P P P ++++-= (18.5) 式中的P fw 、P b 、P cua 、P cuf 和P Fe 分别表示风摩损耗、电刷压降损耗、电枢铜损耗、励磁绕组铜损耗和铁心损耗。

maxwell软件-三相同步电机设计10 三相同步电机本章我们将简化RMxprt ⼀些基本介绍,以便介绍⼀些更⾼级的使⽤。

有关RMxprt 基本操作的详细介绍请参考第⼀部分的章节。

10.1 分析⽅法三相凸极同步电机有发电机和电动机之分,两者的结构基本相同。

三相同步发电机是⼯业、商业以及民⽤的主要电能来源,它将机械能转化为电能,其转⼦上装有由直流电励磁的多级绕组,定⼦上装有三相正弦分布绕组,转⼦旋转在⽓隙中产⽣旋转磁场。

定⼦上感应出电压,频率为:60pn f /= (10.1) 其中p 是极对数, n 是转⼦的机械转速,单位rpm ,⼜称为同步转速,电机可以根据负载需要来产⽣有功功率和⽆功功率。

通常采⽤频域⽮量图来对电机进⾏分析,发电机和电动机的⽮量图如图10.1所⽰。

a. 发电机b. 电动机图10.1 同步电机⽮量图图中R 1和X 1分别为电枢绕组电阻和漏电抗,X ad 和X aq 分别为d 轴电枢电抗和q 轴电枢电抗。

相量图中X ad 是经过线性化处理的⾮线性参数。

以输⼊电压U 为参考相量,则电流相量为:-∠=I I(10.2) 设功率因数⾓为φ, 是电压相量U 与电流相量I 的夹⾓,图中OM 所代表的相量可表⽰为++-+++=motor for X X R generator for X X R OM aq 11aq 11)j j ()j j (I U I U (10.3) 设E 0与U 的夹⾓为θ,(对于发电机θ称为功率⾓,对于电动机θ,称为⼒矩⾓),则E 0与I 的夹⾓为θ?ψ+= (10.4)d 轴和q 轴电流可分别按下式求出==ψψcos sin I I I q d I (10.5)图中ON 相量代表由d 轴磁链所产⽣的d 轴反电势。

由磁路空载特性曲线,可确定E 0,X ad 和励磁电流I f1. 对于发电机:输出电功率:cos UI 3P 2=(10.6) 输⼊功率(机械功率) :ex Cuf add Fe Cua fw 21P P P P P P P P ++++++= (10.7) 式中:P fw , P Cua ,P Fe ,P add ,P cuf 和P ex 分别为风摩损耗、电枢铜损、铁⼼损耗、附加损耗、励磁绕组铜损和励磁机损耗输⼊机械转矩:ω11P T = (10.8)式中ω为同步⾓速度,单位:rad/s2. 对于电动机:输⼊电功率:cos UI 3P 1=(10.9) 输出机械功率:()ex Cuf add Fe Cua fw 12P P P P P P P P +++++-= (10.10) 式中:P fw , P Cua ,P Fe ,P add ,P cuf 和P ex 分别为风摩损耗、电枢铜损、铁⼼损耗、附加损耗、励磁绕组铜损和励磁机损耗输出机械转矩:ω22P T =(10.11) 电机效率:%100P P 12?=η(10.12) 10.2 主要特点10.2.1 适⽤于同步电动机和同步发电机凸极同步电动机和发电机结构基本相同,相量关系和计算⽅法有些差别,输出性能数据也有所不同。

三相交流电动机三维模型制作步骤

三相交流电动机三维模型的制作流程是一个系统而且专业的工程,涉及到机械原理、电气设计、材料科学等多个领域。

下面是详细的制作步骤。

首先,要进行的是设计工作,理解三相交流电动机的原理,熟悉其内部结构,并设计出一个实际制作的方案。

设计过程可能会包括电机的尺寸、材料等的选择,电机转子、定子的设计等。

设计完成之后,需要根据设计图纸准备材料。

这些材料可能会包括硅钢片、紧固件、导线、绝缘材料等。

准备材料的过程也是一个需要谨慎考虑的过程,选择

合适的材料对于电机性能的最终表现有重要影响。

准备好材料之后,接下来就是制作阶段。

电机的制作包括定子和转子的制作。

制作定子时要进行铜线绕制,并将绕制好的铜线装入铁芯中,同时为了防止铜线

之间、铜线与铁芯之间的短路,需要添加足够的绝缘材料。

制作转子时,也需要进行铜线绕制,然后装入铁芯,也需要足够的绝缘材料。

当定子和转子都制作好之后,将定子和转子组装到一起,通电试运行,如果没有问题,那么一个三相交流电动机就制作完成了。

这是一般的三相交流电动机三维模型制作步骤,针对具体的模型,可能需要针对性的设计和制作。

以上步骤仅供参考,实际操作中请根据实际情况进行调整。

Getting Started with RMxprtfor Brushless Permanent-Magnet Motors (BLDC)Step 1:點選Maxwell 11圖示,進入Maxwell – Project1視窗畫面。

圖1:Maxwell 11圖示圖2:Maxwell – Project1視窗畫面Step 2:選取Project內之Insert RMxprt Design,建立RMxprt的設計專案,於Select Machine Type內選擇欲設計之馬達種類Brushless Permanent-Magnet Motors。

圖3:建立RMxprt的Project圖4:選取欲設計之馬達種類圖5:設定完成後之Project視窗畫面Step 3:進入專案管理視窗區內,將RmxprtDesign1展開,點選Machine後,於屬性視窗區內設定Machine參數。

圖6:專案管理視窗區 Project Manager圖7:Machine屬性視窗區 PropertiesNumber of Poles:馬達極數。

Rotor Position:分為內轉(Inner Rotor)與外轉(Outer Rotor)兩種型式。

Frictional Loss:摩擦損。

Wind Loss:風損。

Reference Speed:查詢轉速設定,會分析在此轉速下之馬達性能資料。

Control Type:控制方式,點選後有DC及CCC兩種控制方式可供選擇。

DC:直流電源輸入,電流大小不受控制,在低轉速時會產生大電流。

CCC:Chopped Current Control (電流截波控制),利用電子開關以限制輸入電流之大小。

圖8:CCC典型電流波形Circuit Type:馬達內部接線法,有Y3、L3、S3、C2、L4及S4六種可供選擇。

圖9:Circuit Type示意圖Step 4:於專案管理視窗區內,將Machine展開,點選Circuit,進入屬性視窗區內設定Circuit參數。