控制计划,PFMEA 以及作业指导书 培训

- 格式:ppt

- 大小:1.39 MB

- 文档页数:1

学员背景要求:

▪有新产品开发、制造过程开发或项目管理的实践经验或需求,略懂汽车行业核心工具的使用要求。

培训目标:

▪理解五大工具的目的、原理、过程和方法;

▪掌握五大工具的知识和技能,能有效开展项目策划和管理,具备担任新产品开发项目组长的能力;

▪具备应用五大工具对现有产品和过程实施过程评估的能力,以实现产品和过程的标准化和持续改进。

为今天工作成绩优异而努力学习,为明天事业腾飞培训学习以蓄能!是企业对员工培训的意愿,是学员参加学习培训的动力,亦是蓝草咨询孜孜不倦追求的目标。

蓝草咨询提供的训练培训课程以满足初级、中级、中高级的学员(含企业采购标的),通过蓝草精心准备的课程,学习达成当前岗位知识与技能;晋升岗位所需知识与技能;蓝草课程注意突出实战性、技能型领域的应用型课程;特别关注新技术、新渠道、新知识创新型知识课程。

蓝草咨询坚定认为,卓越的训练培训是获得知识的绝佳路径,但也应是学员快乐的旅程,蓝草企业的口号是:为快乐而培训为培训更快乐!

蓝草咨询为实现上述目标,为培训机构、培训学员提供了多种形式的优惠和增值快乐的政策和手段,可以提供开具培训费的增值税专用发票。

PFMEA作业指导书PFMEA(Process Failure Mode and Effects Analysis,过程故障模式与影响分析)是一种常用的质量管理工具,用于识别和评估制程中潜在故障模式及其潜在风险和影响,以便采取相应的预防措施。

本文将简要介绍PFMEA的基本原理和应用,并提供一份简易的PFMEA 作业指导书,以帮助读者更好地理解和运用这一工具。

一、PFMEA的基本原理PFMEA是一种系统性的方法,旨在识别和评估生产过程中的潜在故障模式,并确定其可能的影响和风险。

下面是PFMEA的基本原理。

1. 确定关键过程步骤:首先,需要明确要分析的关键过程步骤。

这些步骤应该是整个流程中最重要和最具风险的部分。

2. 确定潜在故障模式:通过团队讨论和经验分析,确定每个关键过程步骤可能出现的潜在故障模式。

例如,设备故障、材料缺陷、操作错误等。

3. 评估风险和影响:将每个潜在故障模式的风险、可能性和影响进行评估,以确定其严重性和重要性。

通常可以使用一些指标,如风险优先级数(RPN)来量化评估结果。

4. 制定预防措施:根据评估结果,制定相应的预防措施,以减少或消除潜在的故障模式及其风险和影响。

这些措施可以包括改进设备可靠性、加强培训和操作规程、优化材料选择等。

5. 跟踪和改进:实施预防措施后,需要跟踪和监控其有效性。

如果发现已采取的措施未能达到预期效果,需要进行相应的改进和调整。

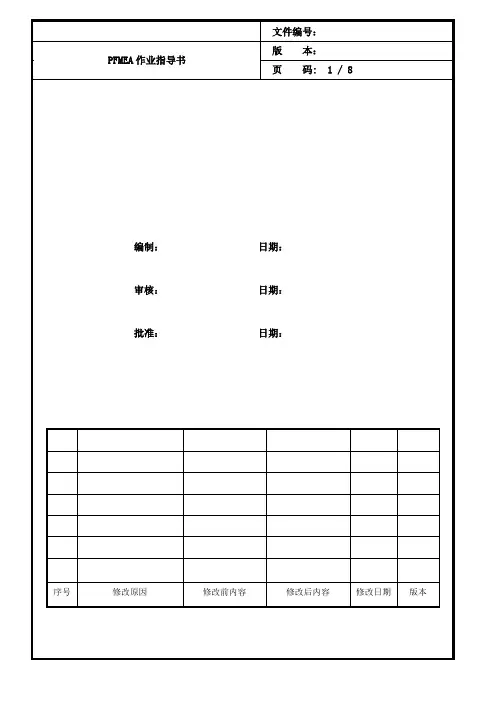

二、PFMEA作业指导书(以下为示例内容)标题:PFMEA作业指导书1. 引言在本次PFMEA作业中,我们将使用PFMEA工具来分析和评估生产过程中的潜在故障模式,以减少质量问题和生产风险。

本指导书将为你提供相关的步骤和指导,以帮助你完成PFMEA作业。

2. 准备工作a. 确定要分析的关键过程步骤,例如装配线上的某个环节。

b. 确定一个具备相关知识和经验的团队,包括操作人员、工程师、质检人员等。

3. 开展PFMEA分析a. 列出关键过程步骤及其对应的任务和要求。