汽车覆盖件翻边模结构设计

- 格式:doc

- 大小:25.00 KB

- 文档页数:6

汽车覆盖件翻边成形切边线优化设计及算法汽车覆盖件主要指覆盖汽车发动机和底盘、构成驾驶室和车身的一些零件,如挡泥板、顶盖、车门外板、发动机盖、水箱盖、行李箱盖等。

和一般冲压件相比,汽车覆盖件具有材料薄、形状复杂、多为空间曲面且曲面间有较高的连接要求、结构尺寸较大、表面质量要求高、刚性好等特点。

所以覆盖件在冲压工艺制定、冲模设计和模具制造上难度都较大,并具有其独特性。

汽车覆盖件冲压成形工艺相对一般零件的冲压工艺更复杂,所需要考虑的问题也更多,汽车覆盖件的冲压工序一般要4~6道工序,多的有近10道工序。

要获得一个合格的覆盖件,通常要经过下料、拉深、切边(或有冲孔)、翻边(或有冲孔)、冲孔等工序才能完成。

而拉深、切边和翻边是最基本的三道工序。

在汽车覆盖件翻边成形中,影响翻边成形性和成形精度的一个重要因素就是零件切边线设计是否合理,所以翻边成形的关键是如何快速准确的确定出拉延后的切边线。

当前生产中,还没有一个快速有效的确定切边线的方法,确定切边线的方法大多采用的是试错法,为得到所需翻边高度和形状要反复修正切边模轮廓,不仅造成大量材料与人工浪费,也影响整个制模与试模周期,增大制模成本,影响新产品的开发进度。

如何确定切边线的尺寸和形状,使翻边后突缘轮廓正好达到零件所需翻边高度,对于缩短模具制造周期,减少生产成本都具有重要意义,同时也是整个模具行业亟待解决的一大难题。

本文基于技术开发一款优化设计复杂翻边切边线的程序,研究方法是采用数值的方法来预示优化修边线,把有限元仿真技术应用于传统的逐次逼近法中,把过去的手工试验修改坯料外形发展为通过有限元软件反复模拟修改坯料外形。

提出了一种基于误差修正的预示复杂翻边切边线的迭代算法,在LS-DYNA有限元仿真的基础上,根据仿真结果轮廓与目标轮廓的形状误差来不断修正毛坯形状,一至两次的迭代修正后即可得到精确的切边线形状。

在程序中实现了LS-DYNA求解器的自动调用,大大提高了切边线的优化效率。

汽车模(覆盖件)设计课程

汽车模(覆盖件)设计

教案

01、什么是汽车(覆盖件)模设计?

上面看到的汽车钣金都是通过模具(落料、拉延、修边冲孔、翻

边整形、斜楔模等等)加工出来的

落料(BL)、拉延(DR)、修边+冲孔(TR+PI)、翻边+整形(FL+RST)、斜楔模(CAM)、分离(SEP)、翻孔(BUR)、弯曲(BEND)、侧翻边+侧整形(CFL+CRST)

一个产品由多套工序加工而来

02、汽车覆盖件模具结构设计--流程图(ok)

我们在

这里

钣金内板/

外板?

手动/自动

03、汽车覆盖件模具结构设计--软件认识

a、UG软件负责3D结构设计(后期3D改模)

b、CAD软件负责2D图纸设计(后期改模)

04、汽车覆盖件模具结构设计--UG外挂搭建

02.找到UG加载外挂的文件custom_dirs.dat,01.直接把外挂放在D盘,解压到当前文件夹即可

外挂路径是这样的:D:\xx

如下图:

外挂安装后效果图——如下

外挂图标太小——这样设置

05、汽车覆盖件模具结构设计--UG角色加载

工具→定制→角色→加载(已经创建好的角色)就OK了

工具→定制→角色→创建就OK了。

—48—行程最短和最适宜退出的方向,不一定都是(图五十九)所示的水平方向。

(图五十九)汽车车身顶盖翻倒钩边模示意图其二:起伏式开花凸模:例如(图六十)是骄车前侧车门外护板的翻边模,它的任務是在前侧车门外护板修边冲孔工序之后,将其上半部外缘翻垂直边和窗口下部翻45°倒钩边。

(图六十)a)是该翻边模的三维立体结构图,(图六十)b)是该翻边模的起伏式开花凸模和斜契翻边凹模的三维立体结构图。

上模向下冲压时,起伏式开花凸模斜契首先接触起伏式开花凸模水平传动滑块,并驱动起伏式开花凸模上下浮动滑块向上到位。

然后上模继续向下冲压,起伏式开花凸模上下浮动滑块不动,上模翻倒钩边凹模滑块接触下模斜契,并被驱动翻窗口下部45°倒钩边;与此同时,上模翻外缘垂直边凹模翻前侧车门外护板a)翻边模的三维立体结构图(图六十)骄车前侧车门外护板一次翻边模b)翻边模的起伏式开花凸模和斜契翻边凹模的三维立体结构图。

(图六十)骄车前侧车门外护板一次翻边模上半部外缘垂直边。

成形完毕之后,上模向上回程时,上模翻外缘垂直边凹模和上模翻窗口下部倒钩边凹模滑块首先退回到位,然后开花凸模上下浮动滑块向下到位。

此时,我们即可把翻好边的前侧车门外护板从模具中顺利取出。

这种结构也有不如人意之处,即当压力机滑块行程较小时,开花斜契可能干涉冲压件的送入或送出。

又例如(图六十一)是骄车前侧车门外护板的二次翻边模,它的任務是在前侧车门外a)二次翻边模的三维立体结构图(图六十一)骄车前侧车门外护板二次翻边模图例:A—下模座;B—上模座.外缘翻边凹模.浮动开花凸模斜契.向上压死边凸模驱动斜契;C—导板:D—窗口內缘翻边凹模;E—窗口內缘翻边凸模;F—凹模压件板及顶出器;G—斜契外缘翻边凹模;H-—外缘翻边凹模斜契;I—浮动开花凸模水平传动斜契;J—.向上压死边凸模水平传动斜契;K—向上压死边凸模传动滑块;L—导板;M—.外缘翻边凸模;N-—浮动开花凸模传动滑块;O—导板;P—导板;Q—导板。

汽车覆盖件翻边模结构设计

摘要:本文介绍了翻边模的基本知识,介绍了汽车覆盖件翻边整形模设计方法及注意事项,使此类模具结构的设计规范化,提高了设计效率,为大家进行翻边模设计提供了依据及指导。

关键词:翻边、整形、变形、回弹

1.翻边整形模介绍

1.1.翻边整形模定义

翻边模(fl):是将半成品工件的一部分材料相对另一部分材料产生翻转的制件。

整形模(rst):将半成品调整尺寸轮廓以提高尺寸精度和表面光洁度的冲模。

翻边整形模(fl/rst)是汽车模具设计的关键工序之一。

覆盖件上的翻边除焊接和装配的要求以外,还增加覆盖件的刚性强度,使覆盖件边缘光滑、整齐和美观。

由于覆盖件轮廓有装配要求,因此对覆盖件翻边模凸模轮廓要求准确,拉延件修边后的变形也应在翻边模中整回,这就需要在翻边前使形状压料板有足够的力量迫使翻边件的表面与翻边凸模贴合。

覆盖件翻边表面上的翻边轮廓一般都是形状的,各部分翻边的变形因翻边轮廓形状而异,直线是弯曲变形,材料厚度不变化。

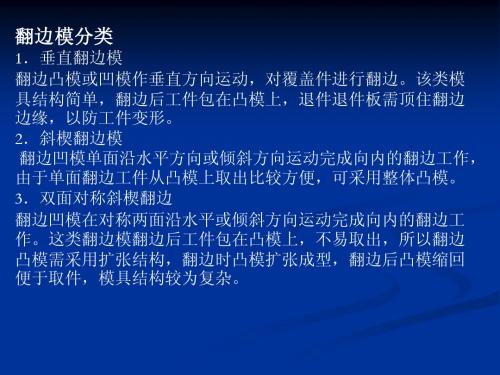

1.2.翻边模种类

根据翻边模的特点和复杂程序,翻边模可分成六类。

1.2.1.翻边凸模式或翻边凹模作垂直方向运动的翻边模称垂直

翻边模。

1.2.2.翻边凹模单面向内作水平或倾斜方向运动的翻边模称斜楔翻边模。

1.2.3.翻边凹模对称两面向内作水平或倾斜方向运动的翻边模称斜楔两面开发翻边模。

1.2.4.翻边凹模三面或封闭向内作水平或倾斜方向运动的翻边模称斜楔圆周开花翻边模。

1.2.5.翻边凹模对称两面向外做水平或倾斜方向运动的翻边模称斜楔两面向外翻边模。

1.2.6.覆盖件窗口的封闭向外翻边的翻边模称内外全开花翻边模。

2.翻边整形模结构设计

rst/fl主要部件:上模(upper die)下模(lower die)压料器(pad)凸模(punch)翻遍刀(rst_steel)

设计主要是考虑过程中侧向力的大小和方向及其平衡;其次是考虑制件修边后回弹的影响,这主要是回弹角的考虑和翻边整形行程的确定,以此来确定压料器的行程;再次是保证翻边翻孔和整形模的整体强度(特别高强板和厚板料的翻边整形);最后是工作部分的镶块分块,如何保证各种类型翻边(凸翻边和凹翻边)的质量,以翻边轮廓线(注意理论翻边轮廓线和拉延制件上的翻边最初接触轮廓线可能不一致,最好是拉延制件上的翻边最初接触轮廓线)为基础的翻边高度对翻边是最好的(不会出现赶料的情况),为达到

一定目的局部也可以作出波浪高度。

3.翻边整形模问题分析

3.1.翻边变形

3.1.1.翻边变形分析

直线翻边:翻的边部没有变形。

伸长翻边和收缩翻边:其边部分有变形,由模具取出时,其形状会发生变化,这种变化不单是角度的变化,包括其棱线在内,形状整体部将起变化。

3.1.2.棱线变化防止对策

3.1.2.1.在翻边处增设加强筋,增加其刚性。

3.1.2.2.不管是伸长翻边,还是收缩翻边,设法减少残留内应力。

3.2.翻边回弹

回弹产生的原因分析及防止措施:

3.2.1.压料器对回弹的影响。

翻边易回弹,需保证压料芯“墩死”位置,防止制件翻边后型面不发生回弹。

3.2.2.翻边间隙对回弹的影响。

3.2.3.凸模圆角半径rp对回弹的影响。

3.2.

4.凸模工作行程对翻边回弹的影响。

3.2.5.翻边线变化较大时,如何保证翻边质量。

3.2.6.材料的力学性能。

材料的力学性能越强,制件回弹越大。

3.2.7.减少回弹的措施:①采取适当的翻边工艺;②改进翻边零件的设计;③合理设计翻边模。

3.3.翻边拉伤

翻边拉伤主要表现为拉毛、拉裂、皱褶、压伤等形式。

3.3.1.翻边拉毛

翻边过程中拉毛的起因多数是因为模具表面的光洁度不够(包括模具工作表面的杂物干扰),也有因为模具间隙过小造成的拉毛。

解决对策:

3.3.1.1.对模具表面进行表面处理,增加表面硬度(通过淬火处理,来提高翻边镶块表面硬度)。

3.3.1.1.1.翻边镶块基体材质为icd-5、7crsimnmov采用火焰淬火+自然冷却。

3.3.1.1.2.翻边镶块基体材质为cr12mov、skd11采用真空淬火。

3.3.2.提高翻边镶块表面光度

3.3.2.1.对于基体材质为mocr铸铁或gm241、gm246合金铸铁的采用镀钛、镀硬铬等表面处理方式。

3.3.2.2.对于基体材质为

cr12mov/skd11锻件采用td覆层、pvc、pvd等表面处理方式。

3.3.3.翻边间隙小造成的拉毛,将翻边模凸凹模间隙调整到合适值1.05~1.1t。

3.3.2.翻边起皱

翻边起皱问题在冲压件内凹翻边时常常出现,由于板料在流动时向中间聚集造成,多余的板料没有办法释放,导致起皱甚至叠料。

这类问题除了跟模具间隙有关系外,还跟冲压工艺有一定的关系,当问题发生时除了要检修模具之外,还要考虑制件的工艺是否合理,以及制件的起皱是否可以被接受。

解决对策:

3.3.2.1.调整模具间隙(适当调大翻边间隙),缓和起皱部位。

3.3.2.2.在起皱部位,钳工手工造出工艺凸包,解决起皱问题。

3.3.3.翻边开裂

此类问题多数发生在带有弧度的外圆翻边,造成开裂的原因是材料来不及补偿进料;另一种是由于模具间隙不均,导致在某部位走料急剧而发生的开裂,此时需要对模具进行打修。

解决对策:

3.3.3.1.调整模具间隙,减缓开裂部位。

3.3.3.2.钳工放大r角,调整板材的进料速度

4.结束语

通过对翻边模具结构的设计和制造,我们得到了一些经验。

在整个模具的实际加工过程中,问题体现为针对制件回弹和扭曲相关问题的整改、镶块的整体淬火问题方面及cr12mov镶块减少加工面问题处理3个方面。

在目前情况下,高强板零件的回弹与扭曲不能在第一次冲压时就解决,整改是必然的,因而在结构设计中,不仅要保证结构合理,而且要在保证受力强度和力量平衡条件下,同时必须考虑方便于模具的调试整改。

参考文献:

[1] 冲压模具设计手册编写组,冲压模具手册[m].北京机械工业出版社.1999

[2] 现代模具技术编委会,汽车覆盖件模具设计与制造[m].北

京:国防工业出版社.1998

[3] 史茂华.冲压模具设计过程中的关键要素[j].汽车工艺与材料.2011(3)

[4] 李剑刚,张弘,谭名增.浅谈冲压模具设计中对机械运动的控制和运用[j].中小企业管理与科技(上旬刊).2009(11)[5] 彭平.试析冲压模具设计中机械运动的作用分析[j].科技资讯.2011(25)

作者简介:李玉兰(1982- ),女,河北保定人,工作单位:长城汽车股份有限公司精工汽车模具技术有限公司编程技术科,助工,主要从事模具设计与制造工作。