湿式复合工艺介绍

- 格式:docx

- 大小:41.31 KB

- 文档页数:2

复合石材干挂、湿贴施工工艺复合石材是一种面层为观感效果好的薄面纯天然高档石材〔一般为6-8mm〕,底层为其他普通石材,经技术处理复合成的一种石材。

现代装饰工程中大量采用石材,石材的档次也是表达一项装饰工程等级的重要局部,因此对石材的品质要求也越来越高。

目前纯天然高档石材其价格之高和天然石材的不一致性让人们头痛,现在,石材加工的设备越来越先进和切割打磨的技术越来越高,实现复合石材的条件完全具备的。

采用复合石材的最主要的两个优点是:一,降低石材的本钱;二,能较大可能的保证石材的色差一致,从而保证其装饰效果。

一、复合石材干挂由于复合石材是两种石材的合成,因此,特别要注意合成石材的质量;然后在施工时还特别要注意挂件的切口。

1.1、材料要求、金属骨架采用的钢材的技术要求和性能应符合国家标准,其规格、型号应符合涉及图纸要求。

1.1.2、石板:按涉及图纸要求备料,如为石材应经见证取样,其放射性指标应符合有关规定。

并按设计要求进展石板外防护处理。

1.1.3、石板加工应符合以下规定石板连接部位应无崩坏、暗裂等缺陷。

石板的品种、几何尺寸、形状、花纹图案造型、色泽应符合设计要求。

石板厚度不得小于25mm。

1.1.4、其它材料:不锈钢垫片,膨胀螺栓:按设计规格、型号选用并应选用不锈钢制品;挂件:应选用不锈钢或铝合金挂件,其大小、规格、厚度、形状应符合设计;螺栓:应选用不锈钢制品,其规格、型号应符合设计并与挂件配套;另有平垫、弹簧垫、环氧胶粘剂、嵌缝膏〔耐候胶〕、水泥、颜料等有设计选定。

1.2、施工机具主要机具包括:云石机、台钻、电锤、扳手、靠尺、水平尺、盒尺、墨斗、锤子等。

1.3、作业条件1.3.1、构造经历收合格,水、电、通风、设备等应提前完成,并准备好现场加工饰面板所需的水、电源等。

1.3.2、墙面弹好500mm水平线。

1.3.3、脚手架或操作平台提前支搭好,宜选用双排架子,脚手架距墙间应满足平安标准的要求,同时宜留出施工操作空间,架子的步高要符合实际要求。

涂布复合技术

涂布复合技术是一种重要的材料制备技术。

其通过将两种或多种

不同材料进行涂布和复合使得这些材料之间具有特定的力学、物理和

化学性质,从而得到了广泛的应用。

涂布复合技术根据不同的材料选

择不同的工艺方法,可以分为湿式涂布复合技术和干式涂布复合技术。

湿式涂布复合技术是利用涂料成膜的特性来实现材料复合的。

在

湿式涂布复合过程中,需要先将一种材料涂布在基材上形成膜层,待

该膜层干燥后,再将另一种材料涂布在其表面上。

这样反复涂布,直

至所需复合层数达到目标要求。

不同种类的涂料对材料的黏附性有所

不同,需要根据涂布涂料和材料的特性进行调整,确保合成后得到的

材料具有高的强度和优异的物理性能。

干式涂布复合技术是通过将两种或多种不同的材料在预设条件下

直接接触,通过物理或化学反应粘合或复合起来。

一般常用的干式涂

布复合方法包括压合法、印刷法和粉末涂布法等,这些方法都可以得

到高效的复合工艺和优异的材料性能。

涂布复合技术因其独特的工艺特点和可实现性能的可调性,已逐

渐被广泛应用于各个领域,如电子、光电子、能源、材料科学等,并

且不断拓展新领域。

复合袋又称三合一复合袋,具有强度高防水性好,外型高丽,是一种现在最盛行和有用的普通包装材料。

那复合袋的生产工艺流程是怎样的呢?今天诺世德熊猫君简单的讲解下:复合袋生产工艺流程对于生产厂家来说,不是很难的操作进程,但是要工作人员仔细去对待,在生产复合袋工工艺流程中,要做到以下:

1、供文件排版(或者供给样品袋,

2、排版承认后付定金组织生产。

3、要打版的会产生上机费用,复合袋生产流程比较繁琐,要通过制版、上机印刷、

上复合机复合两次、然后放烘干箱放48小时、再上分切机分切、分切

后再上制袋机制

袋成型、最终通过品检后包装。

每一道工序要很大损耗及人工,而且耗时长。

4、印刷前会供给版厂提供彩稿,可现场参照彩稿调色彩。

5、湿式复合法:湿式复合法也叫湿法层压复合,其工艺进程是:

第一层基材(如塑料薄膜、铝箔等)外表涂布水溶性或水乳性粘合剂,在湿润状态下即与第二层基材(如纸、玻璃纸等)一起通过复合设备进行挤压复合,然后再通过热烘道烘干除掉溶剂,使两层基材复合在一起。

6、涂复法:是指在薄膜外表涂上流动性的物质,使薄膜外表构成紧贴着皮膜的一种方法。

可以进步薄膜的热粘合性、防湿性、气体隔绝性、紫外线吸收性及抗静电性等功能。

湿法复合工艺我呀,在包装材料这个行业里也算是混了有些年头了。

今天就想跟你们唠唠这湿法复合工艺,那可真是个有趣又特别的玩意儿。

咱先来说说啥是湿法复合工艺。

简单来讲,就像是做三明治一样。

你想啊,三明治有面包片、有蔬菜、有肉、有酱料,要把这些不同的东西组合到一块儿,还得让它们紧紧贴在一起,吃的时候不会散开。

湿法复合工艺就是把不同的材料,像塑料薄膜、纸张之类的,通过一种特殊的“胶水”(其实就是胶粘剂啦),然后用一些设备把它们粘到一起,成为一种新的复合材料。

我有个朋友小李,他在一家小的包装厂工作。

有一次啊,他们厂接了个大订单,要做一种特殊的食品包装袋,要求有很好的阻隔性,还要外观漂亮。

小李当时就发愁了,这可咋整呢?他就跑来问我。

我就给他说,你可以试试湿法复合工艺啊。

我跟他详细解释了这个工艺的好处。

我说,你看啊,用湿法复合工艺的话,你可以选择不同性能的材料来复合。

比如说,你可以把具有良好阻隔性的塑料薄膜和那种印刷效果特别好的纸张复合在一起。

就好比是一个擅长防守(阻隔)的球员和一个擅长进攻(外观漂亮、印刷精美)的球员组成了一个超强战队。

小李听了之后,眼睛一下子就亮了起来,说:“哎呀,哥,你可真是救了我啊!”那这湿法复合工艺具体咋操作的呢?首先得把胶粘剂均匀地涂在一种材料上。

这就要求这胶粘剂得有合适的黏度,不能太稠,太稠了涂不均匀;也不能太稀,太稀了就没粘性了。

这就像咱们做饭勾芡一样,淀粉放多了太稠,放少了又稀得没效果。

然后呢,把另一种材料放上去,通过压力辊之类的设备,把它们紧紧地压合在一起。

这时候啊,就得注意压力的大小了。

压力太大,可能会把材料压坏;压力太小呢,又复合不牢固。

这就好比你握手,握得太紧别人疼,握得太松又显得没诚意。

我还认识一个老师傅,他在这个湿法复合工艺方面那可是相当有经验了。

他常说:“这湿法复合啊,就像是在给材料办一场婚礼。

”我当时就笑了,问他为啥这么说。

他就说:“你看啊,胶粘剂就像是月老的红线,把两种不同的材料紧紧牵在一起,然后通过那些设备的操作,就像是举行婚礼的仪式,让它们从此相伴一生,成为一个整体。

复合材料的成型工艺复合材料的成型工艺主要包括以下几种:1. 手糊成型工艺:是一种湿法铺层成型法,通过涂刷胶液和铺设纤维织物,在模具上形成一定厚度的层片,然后进行固化。

2. 喷射成型工艺:是将树脂和纤维混合后,通过喷射的方式在模具表面形成一定厚度的层片,再进行固化。

3. 树脂传递模塑技术(RTM技术):将纤维织物放入模具中,然后注入树脂,经过一定的温度和压力条件进行固化,形成复合材料制品。

4. 袋压法成型:是将纤维织物放入密封的袋子里,然后通过压力使纤维织物紧密结合在一起,再经过固化得到复合材料制品。

5. 真空袋压成型:是在袋压法的基础上,通过抽真空的方式排除纤维织物内的空气和水分,提高制品的密实度和质量。

6. 热压罐成型技术:是将预浸料放入金属模具中,通过热压罐的高温高压作用,使预浸料粘结成复合材料制品。

7. 液压釜法成型技术:是将预浸料放入密封的液压釜中,通过液体介质的压力使预浸料紧密结合在一起,再经过固化得到复合材料制品。

8. 热膨胀模塑法成型技术:是将纤维织物放入模具中,利用热膨胀原理使纤维织物紧密结合在一起,再经过固化得到复合材料制品。

9. 夹层结构成型技术:是将两层或更多层预浸料之间夹入一层泡沫材料或其他材料,通过加热加压或抽真空的方式使其粘结成复合材料制品。

10. 模压料生产工艺:是将纤维织物和树脂混合后,经过一定温度和压力条件进行固化,形成模压料,然后将其加工成制品。

11. ZMC模压料注射技术:是将ZMC模压料加热后注入模具中,经过一定的温度和压力条件进行固化,形成复合材料制品。

12. 层合板生产技术:是将多层预浸料按照一定的顺序叠放在一起,然后经过热压或冷压的方式使其粘结成复合材料层合板。

13. 卷制管成型技术:是将纤维织物和树脂混合后,通过卷制机卷制成管状制品。

14. 纤维缠绕制品成型技术:是将纤维织物缠绕在芯模上,然后注入树脂或进行热处理,形成复合材料制品。

15. 连续制板生产工艺:是将预浸料连续通过加热和加压装置,使其连续地粘结成复合材料板材。

复合膜工艺复合膜工艺是一种将不同材料通过物理或化学方法相互粘合在一起的工艺。

它可以用于制备各种复合材料,广泛应用于包装、汽车、建筑、电子等领域。

复合膜的特点是具有双重或多重功能,能够兼顾不同材料的优点,提高产品的性能和使用寿命。

复合膜工艺有很多种,常见的包括热压复合、湿法复合、溶剂法复合等。

下面将分别介绍这几种常见的复合膜工艺。

热压复合是一种将两层或多层材料通过加热和压力使其粘合在一起的工艺。

它常用于制备塑料膜、纸塑复合膜等。

首先,将需要复合的材料放置在热压机中,然后加热到一定温度,利用机器的压力将两层或多层材料压合在一起。

热压复合能够充分利用材料的热塑性质,使复合后的膜具有较好的强度和粘合性。

湿法复合是一种将膜材料浸泡在特定的溶液中,通过溶液中的成分与膜材料发生作用,使其互相粘合在一起的工艺。

湿法复合可以应用于不同材料的复合,如聚合物与纤维素的复合。

首先,将需要复合的膜材料放置在特定的溶液中,使其完全浸泡,然后通过干燥或者其他方法使其固化。

湿法复合可以在常温下进行,操作简单,可以实现不同材料的复合。

溶剂法复合是一种将两种或多种溶剂中的材料相互混合并形成复合膜的工艺。

这种工艺广泛应用于薄膜材料的制备。

首先,将需要复合的材料分别溶解在不同的溶剂中,然后将两种或多种溶液混合在一起。

在溶剂的挥发过程中,材料分子会互相接触并形成复合膜。

溶剂法复合可以调控复合材料的成分和结构,实现不同材料间的复合。

复合膜工艺的优点是多样的材料可以进行混合和复合,使产品具有更好的性能。

比如,塑料膜和铝箔膜的复合可以实现包装材料的阻隔性能,保证食品和药品的质量和安全。

复合膜还可以通过改变复合材料的组成和结构来调控产品的透明度、柔软性和耐热性。

另外,复合膜工艺相对简单,生产成本较低,生产效率较高。

然而,复合膜工艺也存在一些问题和挑战。

首先,复合膜的加工过程需要考虑材料的粘合性、耐受热的能力和变形率,需要进行试验和调整以保证复合膜的质量。

复合包装材料的复合工艺

随着人们生活质量的不断提高,周边环境的污染日益严重,复合包装材料受到越来越多的重视。

复合包装材料是将多种材料组合、织物和纤维的复合产物,具有优良的环保性、耐腐蚀性能,而且不易破损、抗拉力强,可重复使用,以满足不同环境、工艺、使用要求。

因此,复合包装材料具有重要的应用价值。

复合包装材料的复合工艺可分为热压复合和湿法复合两种。

热压复合是将不同材料进行热压处理,以及粘合剂或其他类型的润滑剂在表面进行热压处理,使组件之间形成一种有效的粘结。

湿法复合主要是采用水或有机溶剂等溶剂进行湿处理,使湿法复合的各种材料彼此结合,形成结实耐用的复合结构。

不论采用哪种复合工艺,都需要控制复合材料的合理比例,使其具有优良的物理性能。

合理的材料比例可以减少成本,可以提高成本效益,即使改变组件的重量,也不会影响复合材料的性能。

同时,复合工艺的实施需要考虑到不同材料之间的相容性。

如果不同材料之间的相容性不良,会影响复合材料的使用寿命,导致复合材料的性能下降,早期变形等问题。

此外,复合材料的复合工艺还需要考虑到热交换、传热和流变等因素,以保证复合材料的形状稳定,可靠性和使用寿命。

复合材料的复合工艺在表面处理上也有所改变,通过表面处理可以提高复合材料的耐腐蚀性、耐污性、耐磨损性,改善复合材料的机械强度,从而更好地满足使用要求。

复合材料的复合工艺是一门复杂的技术,为实现复合材料的合理使用和高效运行提供了基础,复合材料的复合工艺的研究和现代化应用,将会为人类社会的可持续发展做出重要贡献。

冷藏车湿式粘结工艺

冷藏车湿式粘结工艺是指在冷藏车辆制造过程中使用湿式粘结工艺进行车身组装。

湿式粘结工艺是一种利用胶黏剂将不同部件和构件粘接在一起的方法。

在冷藏车辆制造中,湿式粘结工艺可以用于将车身铝板、车厢隔热材料、隔音垫等结构材料固定在一起,以提高整个车身的稳定性和密封性。

具体的工艺流程如下:

1. 清洁表面:将待粘接的材料表面进行清洁处理,以确保胶黏剂能够有效粘结。

2. 涂胶:在一侧的材料上涂抹适量的胶黏剂。

3. 粘接:将涂有胶黏剂的材料与另一侧的材料对准并贴合在一起。

必要时,使用固定装置将两个材料予以固定,以确保胶黏剂能够充分干燥和固化。

4. 干燥和固化:胶黏剂在粘接后需要进行干燥和固化,这个过程中需要一定的时间。

5. 检测:进行粘接点的质量检测,确保粘接牢固和无明显缺陷。

6. 后续处理:对已完成的粘接部位进行必要的后续处理,如涂漆、喷涂等。

冷藏车湿式粘结工艺能够提高冷藏车辆的整体强度和密封性,使其能够适应恶劣的运输环境。

同时,该工艺也可以提高生产效率,降低制造成本。

湿式复合机工作原理

湿式复合机是一种常用于制备湿式复合材料的设备。

其工作原理如下:

1. 加料:将所需复合材料的颗粒状物料和相应的液体添加剂放入机器的料槽中。

液体添加剂可以是溶剂、胶水、增稠剂、乳化剂等。

2. 混合:启动机器后,搅拌装置开始旋转,将颗粒状物料和液体添加剂进行充分混合。

旋转的搅拌装置确保物料均匀分散,并促进颗粒与液体之间的物理和化学反应。

3. 投料:混合好的物料被输送到复合区域。

在复合区域,物料经过一系列加压辊对物料进行压缩和浸润,以确保颗粒之间的贴合度和涂层的均匀性。

4. 干燥:完成复合后,复合板材会进入干燥区域。

在干燥区域中,通过热风或其他热源将板材加热,将其中的溶剂或者水分蒸发出来,使得复合材料具有一定的稳定性和机械性能。

5. 切割与收集:经过干燥的板材会根据需要进行进一步的切割和加工。

切割后的复合材料将通过输送带或其他方式收集。

总之,湿式复合机通过混合、压制和干燥等过程,将颗粒状物料与液体添加剂进行复合,形成一种湿度较高且具有一定机械强度的复合材料。

这种设备能够用于制备多种材料,如纸张、塑料薄膜复合等。

湿法工艺和干湿混合工艺

湿法工艺和干湿混合工艺都是在工业生产中使用的两种不同的工艺方法,主要用于提取、生产或处理特定的物质。

以下是它们的简要介绍:

湿法工艺:

湿法工艺是一种通过在液体介质中进行化学反应或物理处理来提取、生产或处理物质的方法。

这种工艺通常涉及将原材料与液体混合,然后利用溶解、反应或分离等过程来获得目标产物。

湿法工艺广泛应用于冶金、化工、矿业和环保等领域。

例子:

-湿法冶金:通过将金属矿石浸泡在溶剂中,然后进行溶解、沉淀和提取的过程来提取金属。

-湿法化工:化学品的生产中,使用液相反应器进行化学合成,如酸碱中和等。

干湿混合工艺:

干湿混合工艺是将湿法工艺和干法工艺结合使用的一种工艺。

这种方法旨在充分发挥湿法和干法各自的优势,以达到更高的生产效率和更好的产物质量。

通常,原料先进行湿法处理,然后将其转化为可在后续步骤中更好地进行干法处理的形式。

例子:

-制药工业:在药物生产中,有些药物的生产过程中采用湿法提取活性成分,然后通过干法工艺将其转化为粉末或颗粒形式。

-食品工业:在一些食品加工中,湿法工艺用于提取特定成分,然后通过干法工艺将其转变为粉末或颗粒,以便更好地保持和储存。

这两种工艺方法在不同的行业和应用中都有广泛的应用,选择使用哪种工艺通常取决于原材料的性质、目标产物的要求以及生产过程的经济效益。

干式覆膜技术与湿式覆膜技术的比较一、干式覆膜技术干式覆膜工艺因采用环保型的BOPP薄膜为复合材料,具有覆膜质量高且无污染、设备构造简单、操作方便、生产效率高、废弃复合品在60oC造浆水中即可进行纸/塑分离解体的分类回收等优点,适应了21世纪印后加工精美、绿色、无菌的要求,符合IS014000系列环境管理国际标准,具有广阔的发展前景。

二、湿式覆膜工艺湿式覆膜工艺,除应对其设备在操作中易发生粘连现象进行防范改进外,更主要的是将乳液型胶黏剂继续改进,使其真正达到无毒、无味、无污染、干燥速度快、附着力强、韧性高,黏结力强、耐候性好和可回收。

三、干式覆膜技术与湿式覆膜技术的比较覆膜按材料和设备的不同,可分为即涂型覆膜和预涂型覆膜。

而实际现在市场上流行的主要是两种覆膜工艺:无溶剂热熔胶预涂膜干式复合工艺和乳液型胶黏剂即涂胶湿式复合工艺。

它们是干式覆膜技术和湿式覆膜技术的代表工艺。

下面将从各方面对这两种工艺做一个大体上的介绍比较。

1. 两种复合工艺的流程无溶剂热熔胶预涂膜干式复合工艺如下:首先进行热熔胶预涂膜,然后使热熔胶预涂膜调平,此时输送印刷品,和薄膜进行热压合,压合完后进行产品分切。

乳液型胶黏剂即涂胶湿式复合工艺流程如下:首先调节BOPP薄膜使达到张力平衡,用乳液型胶黏剂和稀释剂进行调兑,将得到的胶黏剂涂布在BOPP薄膜上,此时输送印刷品,和薄膜进行热压合,固化后进行产品分切。

2,两种复合工艺中用到的材料无溶剂热熔胶预涂膜干式复合工艺使用的主料为热溶胶,它是EVA(或EEA,EAA)树脂,增黏树脂(如聚合松香,氢化松香,石油树脂等)和改性剂(微晶蜡,抗氧剂,增塑剂等)在150度~200度下熔融产生的混聚物。

热溶胶由于不含溶剂,却常用主要成分EVA无毒无味,对操作者,环境无危害,保存运输方便。

它的固含量为100%能够全部用于复合。

黏接强度高,透明度好。

加热即黏,常温固化,适用于自动化连续生产,效率极高。

而且EVA黏附性好,可以用于纸张,塑料,铝箔,织物等基材黏接。

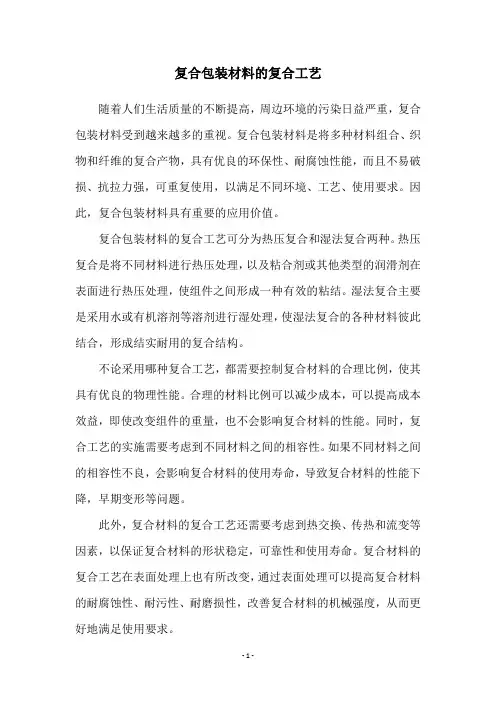

湿式复合工艺

提示:

湿式复合法是在复合基材的表面涂布水性黏合剂或水分分散型黏合剂,在黏合剂处于湿润状态下与另一复合基材进行层合,再经烘干通道干燥后制成复合材料,湿式复合工艺流程如图6-28所示。

湿式复合法与干式复合法工作原理基本相似,其差别:一是在于前者是先复合再干燥,后者是先干燥后复合;二是前者使用水溶性黏合剂,后者是是使用溶剂型黍占合剂;三是前者最少要求一层为透气性复合基材,后者对材料无特殊要求。

湿式复合主要用于纸/纸、铝箔/纸、玻璃纸/纸、塑料薄膜/纸等材料的生产。

.

湿式复合法是在复合基材的表面涂布水性黏合剂或水分分散型黏合剂,在黏合剂处于湿润状态下与另一复合基材进行层合,再经烘干通道干燥后制成复合材料,湿式复合工艺流程如图6-28所示。

湿式复合法与干式复合法工作原理基本相似,其差别:一是在于前者是先复合再干燥,后者是先干燥后复合;二是前者使用水溶性黏合剂,后者是使用溶剂型黍占合剂;三是前者最少要求一层为透气性复合基材,后者对材料无特殊要求。

湿式复合主要用于纸/纸、铝箔/纸、玻璃纸/纸、塑料薄膜/纸等材料的生产。

湿式复合工艺流程

图6-28 湿式复合工艺流程

1、3-复合基材;2-复合辊;4-涂胶辊;5-烘道;6、7-复卷;8-黏合剂

湿式复合法中使用的黏合剂主要有:聚乙烯醇、硅酸钠、淀粉、聚乙酸乙烯、乙烯-乙酸乙烯共聚物、聚丙烯酸酯、天然树脂等。

如今常见为水分散乳剂型黏合剂,它们有以下四种。

(1)聚乙酸乙烯。

聚乙酸乙烯黏合剂以PVA胶体为主,适用于纸张、铝箔、PVA等极性较高材料间的复合。

它调配好之后可放置较长时间,复合后黏接性好。

(2)乙烯-乙酸乙烯共聚物。

由于聚乙酸乙烯的极性较高,但其Tg值仅比室温高一点为30℃,因此,固化后的聚合物易发生塑化,并且无法与极性低的基材复合,故选用乙烯-乙酸乙烯共聚物。

这类黏合剂的极性较低,除能与极性高的基材复合,还能与PS、PET等极性

低的基材复合,拓宽了复合基材的使用范围。

(3)聚丙烯酸酯。

丙烯酸酯的种类很多,ltli-~乙酸乙烯、丙烯等单体进行聚合反应。

与前两种黏合剂相比黏度调节更容易,对复合基材的适应性好。

(4)聚氨基甲酸酯。

这是一类双组分黏合剂,适用较难复合的基材如LDPE、MDPE、PP 等。

它的黏度不大,且会随时间的增长而增加。

在进行湿式复合时,要求这些黏合剂的浓度控制在25%~30%,黏度性质接近于牛顿流体的性质,不易产生飞胶、结皮、泡沫等不良现象,和乙醇、甲苯等添加剂的互溶性好。