【教学课件】第11章 气液传质设备

- 格式:ppt

- 大小:2.98 MB

- 文档页数:30

第一节板式塔一、板式塔的主要类型与结构1、概述板式塔是一种应用极为广泛的气液传质设备,它由一个通常呈圆柱形的壳体及其中按一定间距水平设置的若干塔板所组成。

如图11-1所示,板式塔正常工作时,液体在重力作用下自上而下通过各层塔板后由塔底排出;气体在压差推动下,经均布在塔板上的开孔由下而上穿过各层塔板后由塔顶排出,在每块塔板上皆贮有一定的液体,气体穿过板上液层时,两相接触进行传质。

为有效地实现气液两相之间的传质,板式塔应具有以下两方面的功能:①在每块塔板上气液两相必须保持密切而充分的接触,为传质过程提供足够大而且不断更新的相际接触表面,减小传质阻力;②在塔内应尽量使气液两相呈逆流流动,以提供最大的传质推动力。

由吸收章可知,当气液两相进、出塔设备的浓度一定时,两相逆流接触时的平均传质推动力最大。

在板式塔内,各块塔板正是按两相逆流的原则组合起来的。

但是,在每块塔板上,由于气液两相的剧烈搅动,是不可能达到充分的逆流流动的。

为获得尽可能大的传质推动力,目前在塔板设计中只能采用错流流动的方式,即液体横向流过塔板,而气体垂直穿过液层。

由此可见,除保证气液两相在塔板上有充分的接触之外,板式塔的设计意图是,在塔内造成一个对传质过程最有利的理想流动条件,即在总体上使两相呈逆流流动,而在每一块塔板上两相呈均匀的错流接触。

2、板式塔的类型按照塔内气液流动的方式,可将塔板分为错流塔板与逆流塔板两类。

①错流塔板塔内气液两相成错流流动,即流体横向流过塔板,而气体垂直穿过液层,但对整个塔来说,两相基本上成逆流流动。

错流塔板降液管的设置方式及堰高可以控制板上液体流径与液层厚度,以期获得较高的效率。

但是降液管占去一部分塔板面积,影响塔的生产能力;而且,流体横过塔板时要克服各种阻力,因而使板上液层出现位差,此位差称之为液面落差。

液面落差大时,能引起板上气体分布不均,降低分离效率。

错流塔板广泛用于蒸馏、吸收等传质操作中。

②逆流塔板亦称穿流板,板间不设降液管,气液两相同时由板上孔道逆向穿流而过。

10. 气液传质设备气液传质设备种类繁多,但基本上可分为两大类:逐级接触式和微分接触式。

本章以板式塔作为逐级接触式的代表,以填料塔作为微分接触式的代表,分别予以介绍。

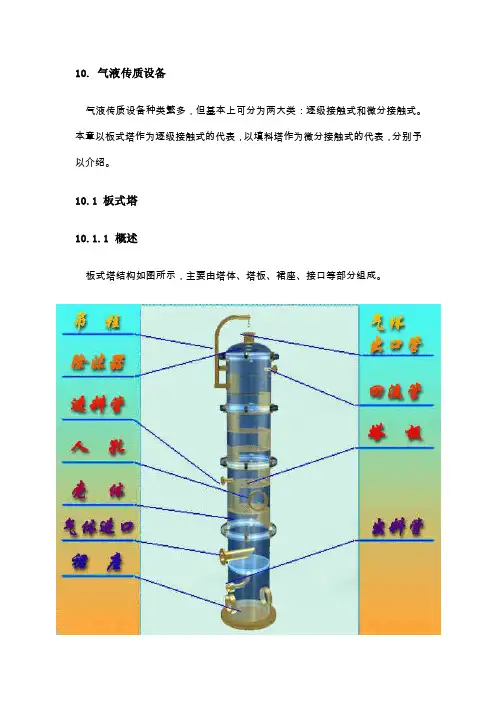

10.1 板式塔10.1.1 概述板式塔结构如图所示,主要由塔体、塔板、裙座、接口等部分组成。

正常工作时,液体在重力作用下自上而下通过各层塔板后由塔底排出;气体在压差推动下,经均布在塔板上的开孔由下而上穿过各层塔板后由塔顶排出,在每块塔板上皆储有一定的液体,气体穿过时两相接触进行传质。

为有效地实现气液两相之间的传质,板式塔应具有两方面的功能:每块板上气液两相保持密切充分的接触,为传质过程提供足够大且不断更新的相界面,减小传质阻力;使气液两相尽量保持逆流流动状态,以提供最大的传质推动力。

总之,设计意图是塔内逆流、板上错流。

下面以筛板塔为例进行讨论(板上气液两相的传质过程)筛孔塔板的构造如图所示。

主要构造包括:筛孔,供气体上升用的圆形小孔,孔径通常是3-8mm或12-25mm;溢流堰,在塔板的出口端设有溢流堰,堰的高度以h w表示,长度以l w表示;降液管,一般为弓形,也有圆形,下端必须保证液封(如下图所示),降液管下缘的缝隙h0(又称为降液管底隙高度)必须小于堰高h w。

10.1.2 筛板上的气液接触状态筛板上的气液接触状态大致分为鼓泡状态、泡沫状态、喷射状态。

气液接触呈鼓泡状态时,液相为连续相,气相为分散相,筛孔气速较低,气流穿过液层时断裂为气泡上升至液面。

两相接触面积为气泡表面,由于表面积小,湍动程度小,所以传质阻力较大。

在泡沫接触状态,液体仍为连续相,气体仍为分散相。

此时,筛孔气速较大,气泡量多,气泡表面不断相互连接发生合并与破裂。

板上液体以液膜形式存在于气泡之间。

两相接触面为面积很大的液膜,湍动程度也大,所以传质阻力小。

在喷射接触状态,液体为分散相而气体为连续相。

筛孔气速很大,以喷射状态穿过液层。

板上的液体被破碎成液滴后被抛于塔板上方空间,落下后再次被抛出。

第十一章气液传质设备蒸馏和吸收操作是基于不同原理的分离过程,但是,从气液传质的角度来看,蒸馏和吸收又有着共同的特点,例如,均要求气液两相应充分接触,且接触后的两相又能及时分离,以迅速有效地实现两相间的传质过程。

为此,蒸馏和吸收操作可在同样的设备中进行。

塔设备是能够实现蒸馏和吸收两种分离操作的气液传质设备,广泛地应用于化工、石油化工,石油等工业中。

其结构形式基本上可以分为板式塔和填料塔两大类。

虽然这两类塔既适用于蒸馏操作也适用于吸收操作,但是,在工业生产中,当处理量大时多采用板式塔,而当处理量小时多采用填料塔。

当然也有例外。

对于一个具体的工艺过程,选用何种塔型为宜,尚需根据两类塔型各自的特点和工艺本身的要求而定。

本章重点介绍板式塔的塔板类型,操作特点和设计方法,同时也介绍各种类型填料及填料塔的流体力学特性和计算。

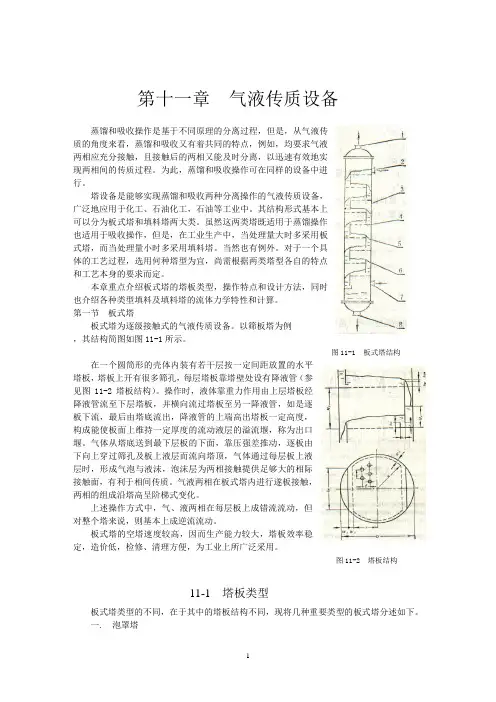

第一节板式塔板式塔为逐级接触式的气液传质设备。

以筛板塔为例,其结构简图如图11-1所示。

图11-1 板式塔结构在一个圆筒形的壳体内装有若干层按一定间距放置的水平塔板,塔板上开有很多筛孔,每层塔板靠塔壁处设有降液管(参见图11-2塔板结构)。

操作时,液体靠重力作用由上层塔板经降液管流至下层塔板,并横向流过塔板至另一降液管,如是逐板下流,最后由塔底流出,降液管的上端高出塔板一定高度,构成能使板面上维持一定厚度的流动液层的溢流堰,称为出口堰。

气体从塔底送到最下层板的下面,靠压强差推动,逐板由下向上穿过筛孔及板上液层而流向塔顶,气体通过每层板上液层时,形成气泡与液沫,泡沫层为两相接触提供足够大的相际接触面,有利于相间传质。

气液两相在板式塔内进行遂板接触,两相的组成沿塔高呈阶梯式变化。

上述操作方式中,气、液两相在每层板上成错流流动,但对整个塔来说,则基本上成逆流流动。

板式塔的空塔速度较高,因而生产能力较大,塔板效率稳定,造价低,检修、清理方便,为工业上所广泛采用。

图11-2 塔板结构11-1塔板类型板式塔类型的不同,在于其中的塔板结构不同,现将几种重要类型的板式塔分述如下。