材料成形过程模拟仿真

- 格式:ppt

- 大小:4.92 MB

- 文档页数:7

学生学号实验课成绩学生实验报告书实验课程名称材料成型数值模拟设计实验开课学院材料学院指导教师姓名学生姓名学生专业班级成型1001班2012-- 2013学年第二学期实验教学管理基本规范实验是培养学生动手能力、分析解决问题能力的重要环节;实验报告是反映实验教学水平与质量的重要依据。

为加强实验过程管理,改革实验成绩考核方法,改善实验教学效果,提高学生质量,特制定实验教学管理基本规范。

1、本规范适用于理工科类专业实验课程,文、经、管、计算机类实验课程可根据具体情况参照执行或暂不执行。

2、每门实验课程一般会包括许多实验项目,除非常简单的验证演示性实验项目可以不写实验报告外,其他实验项目均应按本格式完成实验报告。

3、实验报告应由实验预习、实验过程、结果分析三大部分组成。

每部分均在实验成绩中占一定比例。

各部分成绩的观测点、考核目标、所占比例可参考附表执行。

各专业也可以根据具体情况,调整考核内容和评分标准。

4、学生必须在完成实验预习内容的前提下进行实验。

教师要在实验过程中抽查学生预习情况,在学生离开实验室前,检查学生实验操作和记录情况,并在实验报告第二部分教师签字栏签名,以确保实验记录的真实性。

5、教师应及时评阅学生的实验报告并给出各实验项目成绩,完整保存实验报告。

在完成所有实验项目后,教师应按学生姓名将批改好的各实验项目实验报告装订成册,构成该实验课程总报告,按班级交课程承担单位(实验中心或实验室)保管存档。

6、实验课程成绩按其类型采取百分制或优、良、中、及格和不及格五级评定。

附表:实验考核参考内容及标准观测点考核目标成绩组成实验预习1.预习报告2.提问3.对于设计型实验,着重考查设计方案的科学性、可行性和创新性对实验目的和基本原理的认识程度,对实验方案的设计能力20%实验过程1.是否按时参加实验2.对实验过程的熟悉程度3.对基本操作的规范程度4.对突发事件的应急处理能力5.实验原始记录的完整程度6.同学之间的团结协作精神着重考查学生的实验态度、基本操作技能;严谨的治学态度、团结协作精神30%结果分析1.所分析结果是否用原始记录数据2.计算结果是否正确3.实验结果分析是否合理4.对于综合实验,各项内容之间是否有分析、比较与判断等考查学生对实验数据处理和现象分析的能力;对专业知识的综合应用能力;事实求实的精神50%实验课程名称材料成型数值模拟实验项目名称利用DEFORM模拟镦粗锻造成型实验成绩实验者专业班级成型1001班组别同组者实验日期2013年4月8日第一部分:实验预习报告(包括实验目的、意义,实验基本原理与方法,主要仪器设备及耗材,实验方案与技术路线等)一、实验目的1)了解认识DEFORM软件的窗口界面。

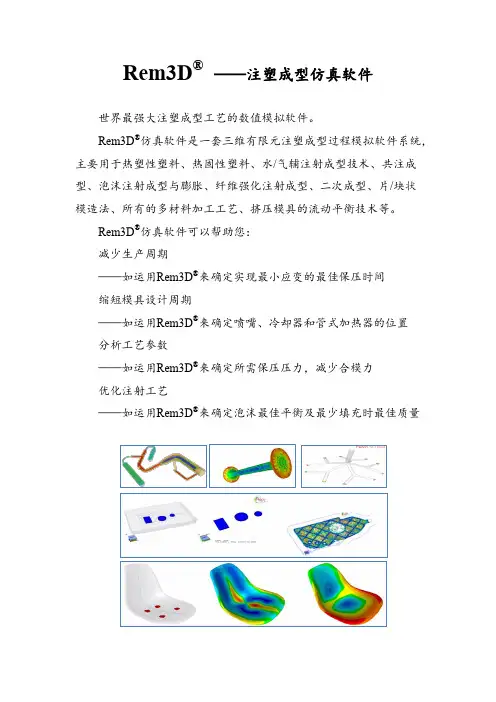

Rem3D®——注塑成型仿真软件

世界最强大注塑成型工艺的数值模拟软件。

Rem3D®仿真软件是一套三维有限元注塑成型过程模拟软件系统,主要用于热塑性塑料、热固性塑料、水/气辅注射成型技术、共注成型、泡沫注射成型与膨胀、纤维强化注射成型、二次成型、片/块状

模造法、所有的多材料加工工艺、挤压模具的流动平衡技术等。

Rem3D®仿真软件可以帮助您:

减少生产周期

——如运用Rem3D®来确定实现最小应变的最佳保压时间

缩短模具设计周期

——如运用Rem3D®来确定喷嘴、冷却器和管式加热器的位置

分析工艺参数

——如运用Rem3D®来确定所需保压压力,减少合模力

优化注射工艺

——如运用Rem3D®来确定泡沫最佳平衡及最少填充时最佳质量

Rem3D ®仿真软件主要模块 Rem3D ®仿真软件主要特征 ● 无与伦比的网格重划分技术 ● 经得住实践检验的模拟准确性 ● 准确热描述和 纤维取向表征 ● 高性能的优化计算和可扩展性

Multifluids Module Co-Injection polyurethane foams SMC Module (Sheet Molding Compound) In association with Research projects Short Fiber Composites Process

Core Module Monofluid Thermoplastics & Thermosets。

DEFORM-3D模锻成型仿真实验指导书2014年 4 月实验二DEFORM-3D模锻成型仿真实验1 实验目的与内容1.1 实验目的通过DEFORM软件平台实现模锻成型过程的仿真模拟实验。

了解材料在不同工艺条件下的变形流动情况,熟悉模锻成型工艺特点。

掌握模锻成型过程的应力应变场分布特点。

1.2 实验内容运用DEFORM模拟模锻成型过程,利用三维软件绘制一阶梯轴锻件,模拟其成形过程。

图1 锻件图(一)工艺条件上模:Φ200×50,刚性材料,初始温度200℃;下模:200×200×40。

工件:16钢,尺寸如表1所示。

表1 实验参数序号棒料尺寸,mm摩擦系数,滑动摩擦加热温度℃锤头运动速度,mm/s1 φ80*150 0 900 5002 φ80*150 0 1200 5003 φ80*150 0.2 900 5004 φ80*150 0.2 1200 500(二)实验要求(1)运用三维软件绘制各模具部件及工件的三维造型,以stl格式输出;(2)设计模拟控制参数;(3)DEFORM前处理与运算;(4)DEFORM后处理,观察变形过程,载荷曲线图;(5)提交分析报告。

2 实验过程•1)打开deform软件,新建一个文件,文件取名name.key;•2)打开前处理文件界面分别增加工具体,topdie和bottomdie(workpiece已经存在)。

•3)在各个工具体上相应导入几何体(就是前面所导出的stl文件。

•4检查上述几何体几何状况。

•5对坯料进行网格划分(有热传导情况模具也应划分网格)•6为坯料定义材料(有热交换的也需要对模具定义材料)•7定义工具体的速度(对轧制等给定坯料的初速度)•8定义边界条件,坯料性能(体积补偿)•9定义控制的单位和模拟类型,以及步长和运算停止条件。

•10自动靠模和边界接触的定义。

•11检查并生成分析所需db文件•12.进行模拟分析,完成或观察后处理结果。

《材料成型过程的数值模拟》课程教学大纲课程编号:081096211课程名称:材料成型过程数值模拟英文名称:Computer Simulation of Materials Processing课程类型:专业课课程要求:必修学时/学分:32/2(讲课学时:16,实验学时:0,上机学时:16适用专业:材料成型及控制工程专业一、课程性质与任务本双语课程作为材料成型及控制工程专业专业必修课,目的是向材料成型及控制工程专业的高年级本科生介绍现代计算机模拟和仿真技术在材料成型中应用的专业课程。

通过本课程的学习,使学生初步掌握模拟与仿真的概念,培养高级的材料成型研究专门人才。

本课程教学内容方面着重基本知识、基本理论和基本方法;在培养学生的实践能力方面,着重计算机软件应用基本能力的训练,培养学生在工程问题分析与设计构思方面的能力,掌握一定的计算机模拟手段预测材料在成型过程中的变化,并能指导实际工程的工业生产项目,以适应当代工业工程发展的需要。

本课程采用双语教学,提升学生相关专业知识和国际视野和外语学习能力,培养与国际工程技术人员之间的沟通能力。

二、 课程与其他课程的联系先修课:金属材料及热处理,材料力学性能,金属液态成型原理,金属塑性成形原理,材料冶金传输原理,模具设计及运用, 材料成型工艺本课程为材料成型及控制工程专业大四学生开设,本课程开设目的是在学生学习材料成型相关理论、工程知识后能够运用计算机辅助设计软件对材料成型及控制问题进行设计,能够运用计算机辅助工程软件对材料成型过程问题进行分析与预测,得到有效结论,因此学生对于前期课程的学习、理解是本课程开设基础。

三、课程教学目标1.了解材料成型过程计算机模拟与仿真的概念、方法、特点及用途,具有分析、选用相关现代模拟手段进行工程问题模拟仿真能力;(支撑毕业能力要求5.1)2.了解材料成型过程数值模拟领域的发展历程和现状,熟悉计算机模拟的基本理论;能够根据,了解主流的计算机模拟软件及其应用范围;(支撑毕业能力要求2.3,5.2)3. 能够根据具体工程问题选用软件对工程问题的关键环节和参数进行模拟仿真,并根据模拟结果分析、解决问题或优化工艺参数;(支撑毕业能力要求5.3,3.2)4.熟练掌握一种以上计算机模拟软件的基本操作过程,培养学生应用计算机模拟手段的工程应用的能力;强化外语应用能力,能够熟练应用英语表达材料成型工程领域专业技术问题,熟悉国际材料成型计算机模拟与仿真发展趋势,具有一定的国际视野和交流能力。

复合材料制造过程仿真技术综述元振毅;王永军;蔡豫晋;郭俊刚;苏霞;孙博【摘要】复合材料制造过程仿真技术的有效应用可以在复合材料构件设计之初对其制造过程中可能出现的缺陷,如分层、孔隙、温度不均、变形等问题进行预测,从而为优化构件结构、调整工艺参数或模具型面提供依据.对目前复合材料设计制造领域常用的一些软件进行简要介绍,并针对目前复合材料制造过程温度场分布和固化变形仿真技术中存在的问题进行了阐述与讨论.%Using the simulation technology for the manufacturing process of composites,many defects such as delamination,void,uneven temperature field distribution and curing deformation can be predicted effectively in the design stage to optimize the component structure,adjust the process parameters and the tool surface.Some common softwares used in designing and manufacturing field of composites materials are briefly introduced and some problems in the simulation about temperature field distribution and curing deformation are reviewed and discussed.【期刊名称】《航空制造技术》【年(卷),期】2017(000)004【总页数】7页(P47-53)【关键词】复合材料;制造仿真;温度场;固化变形【作者】元振毅;王永军;蔡豫晋;郭俊刚;苏霞;孙博【作者单位】西北工业大学陕西省数字化制造工程技术研究中心,西安710072;西北工业大学陕西省数字化制造工程技术研究中心,西安710072;西北工业大学陕西省数字化制造工程技术研究中心,西安710072;中航工业西安飞机工业(集团)有限责任公司,西安710089;中航工业西安飞机工业(集团)有限责任公司,西安710089;中航工业西安飞机工业(集团)有限责任公司,西安710089【正文语种】中文先进树脂基复合材料(Advanced Polymeric Composites, APC),如不特别说明,本文后续提到的复合材料就指代先进树脂基复合材料)具有比强度高、比模量大、耐高温、抗腐蚀、可设计性强以及隐身性好等系列优点,20世纪70年代初即开始应用在飞机结构上,目前在航空领域得到广泛应用,继铝、钢、钛之后,迅速发展成航空4大结构材料之一。

成型仿真操作流程的归纳Molding simulation is an essential process in manufacturing to predict the flow and behavior of molten material during the molding process. 成型仿真是制造过程中的一个必要步骤,用于预测在成型过程中熔融材料的流动和行为。

The operation flow of molding simulation can be summarized into several steps. 成型仿真操作流程可以概括为几个步骤。

Firstly, the materials and parameters need to be input into the simulation software. 首先,需要将材料和参数输入到仿真软件中。

Next, the model of the product and the mold is created in the software based on the design. 接下来,根据设计,在软件中创建产品和模具的模型。

Once the model is set up, the simulation is run to analyze the flow, cooling, and any potential defects in the final product. 一旦模型设置完成,就运行仿真来分析流动、冷却和最终产品中可能存在的任何缺陷。

After the simulation, the results are analyzed to make any necessary adjustments to the design or process. 仿真之后,需要分析结果,并对设计或工艺进行必要的调整。

Finally, the optimized design and process are implemented for actual production. 最后,优化后的设计和工艺被用于实际生产。

机械工程中的仿真与模拟技术机械工程中的仿真与模拟技术是一项重要的工具,能够帮助工程师们预测和评估设计方案的性能,并优化产品的开发过程。

本文将介绍机械工程中常用的仿真与模拟技术以及其在产品设计、制造和测试中的应用。

一、仿真与模拟技术的概述仿真与模拟技术是利用计算机模拟和运算,通过建立数学模型和物理模型,对现实世界中的系统进行虚拟实验和测试的方法。

它可以准确地模拟系统的工作原理和物理行为,帮助工程师们进行设计优化,降低产品研发成本和周期。

二、机械工程中的仿真与模拟技术1. 有限元分析(FEA)有限元分析是一种常用的仿真与模拟技术,通过将复杂结构分割成多个离散单元,利用数值求解方法来模拟和分析结构的力学性能。

FEA可以帮助工程师们预测材料的应力、应变分布、变形和疲劳寿命等,从而优化产品的设计和结构。

2. 计算流体力学(CFD)计算流体力学是一种仿真与模拟技术,通过数值方法和数学模型来模拟和分析流体在各种条件下的运动和相互作用。

CFD可以帮助工程师们优化流体的流动、传热和传质过程,预测气流、水流或液体在管道、泵和风扇中的性能以及空气动力学特性。

3. 多体动力学仿真(MBD)多体动力学仿真是一种模拟和分析多个物体之间相互作用和运动的方法。

通过建立各个物体的运动模型和约束条件,MBD可以帮助工程师们预测系统的运动行为、力学响应和能量转换等,从而优化机械系统的设计和性能。

4. 三维建模与可视化三维建模和可视化技术是一种仿真与模拟工具,通过建立真实物体的三维几何模型和材料属性,以及光照和纹理等效果,可以帮助工程师们可视化产品的设计和工作原理。

三维建模和可视化技术可以帮助工程师们进行产品展示、设计评估和用户交互,提高产品的设计和制造效率。

三、仿真与模拟技术的应用1. 产品设计与优化仿真与模拟技术可以帮助工程师们在产品设计阶段进行虚拟实验和测试,预测产品的性能、稳定性和寿命,优化产品的结构和功能。

通过仿真与模拟技术,工程师可以避免繁重的实验工作和昂贵的原型制造,快速评估不同设计方案的优劣。

难变形材料复杂构件成形多场耦合多尺度全过程建模与

仿真

首先,建立基于场耦合多尺度的模型和仿真技术,来表征难变形材料的性能特点。

其次,利用模型从而增强数值模拟的能力,来筛选材料特性和实验参数,预测材料的行为规律,比如温度和力学变化。

最后,建立一个弹性有限元加载算法,用于分析复杂构件的组装过程和设计调试,以及反映其变形行为。

同时,对于复杂构件形状复杂的成形过程,还必须考虑材料冷喷成型或机械拉拔成型过程中的物理变形机理,如温度场、应力场和变形场的演变,以及难变形材料的微观结构变化,如金属流变破坏、机械耦合模型、显微结构分析和拉拔等,对其进行建模、仿真和分析。

此外,为了确保难变形材料复杂构件成形的准确性,还需要对各过程参数进行精细的校正和反馈,采用可视化技术,例如建立三维动态仿真系统。

doi:10.3969/j.issn.1005-2550.2024.02.011 收稿日期:2023-12-26 U型钢冷弯成形过程的有限元仿真寇长海1,高世阳2,杨树宝3,许淑芹2(1.昌邑市农业农村局发展服务中心,潍坊261300;2.山东浩信股份有限公司, 潍坊261300;3.安徽工业大学机械工程学院,马鞍山243032)摘 要:为了提高U型钢的抗扭性能和承载能力,改善外弯角的曲率厚度分布均匀性,并减少尖点在圆角部位的出现,本文使用软件模拟板带连续冷弯成形过程,以揭示U 型钢的应力和应变的分布规律。

首先,在传统设计方法的基础上进行了成型工艺参数和轧辊的设计,确定了成型道次和每次弯曲的角度;然后,利用有限元软件MSC.Marc,构建了冷弯成型仿真模型,并进行了仿真计算。

仿真结果表明:在冷弯过程中,等效应力及等效应变分布呈现弯角处大,立板处次之,而底板处最小的特点,各道次间应力及应变的大小变化较均匀,成型力分布也比较合理。

关键词:冷弯;有限元模拟;变形;成型力中图分类号:TH124 文献标志码:A 文章编号:1005-2550(2024)02-0064-06Finite Element Simulation on the Cold Bending Process of U-shapedSteelKOU Chang-hai1, GAO Shi-yang2, YANG Shu-bao3, XU Shu-qin2(1.Changyi Agriculture and Rural Bureau Development Service Center., Weifang 261300,China; 2. Shandong Haoxin Co., Ltd., Weifang 261300, China; 3.School of Mechanical Engineering, Anhui University of T echnology., Maanshan 243032, China)Abstract: In order to improve the torsional performance and support bearing capacity of U-shaped steel, improve the uniformity of bending angle thickness distribution, andreduce the occurrence of sharp points in the rounded corners, software is applied to simulatethe continuous cold bending process of plate and strip, revealing the distribution law ofstress and strain of U-shaped steel. Firstly, Based on traditional design methods, the formingprocess parameters and rolling rolls were designed to determine the number of formingpasses and each bending angle. Then, with the help of the finite element software MSC.Marc, a cold forming simulation model was established and calculated. The calculationresults show that in the cold bending process, the equivalent force and equivalent effectdistribution on the workpiece are characterized by large forming angles, followed by verticalplates and smallest bottom plates, and the magnitude changes of stress and strain betweenpasses are more uniform, and the forming force distribution is also reasonable.Key Words: Cold Bending; Finite Element Simulation; Deformation642024年第2期65引 言冷弯型钢作为一种价格比较实惠的断面型材,因其均匀的断面形状、较好的产品质量、制造过程消耗的能源较少和效益较高等优点[1,2],而被广泛采用。

金属材料成型工艺中的数值模拟方法与分析金属材料的成型工艺在制造业中具有重要的地位,它能够将金属材料通过塑性变形、热压等方式加工成所需的形状和尺寸。

然而,传统的试验方法对于成型工艺的研究和优化存在时间长、成本高、试错率高等问题,因此,数值模拟方法成为了预测和分析金属材料成型工艺的重要手段。

数值模拟方法在金属材料成型工艺中的应用主要包括有限元方法、计算流体力学方法和细观模拟方法等。

其中,有限元方法是最常用的一种数值模拟方法。

有限元方法通过将材料划分成很多个小单元,通过求解场方程和边界条件,可以获得材料的应力、应变、温度等信息。

有限元方法适用于各种类型的金属材料成型工艺,例如拉伸、压缩、弯曲、挤压等。

通过有限元模拟,可以预测金属材料在不同载荷下的变形情况、应力分布和应力集中等。

计算流体力学方法在金属材料成型工艺中的应用相对较少,主要用于模拟金属的液态成型过程,例如压铸、浇铸等。

计算流体力学方法通过求解连续介质的流体动力学方程,可以获得金属液态成型过程中的流动状态、温度分布和应力情况。

这对于优化金属液态成型工艺的参数和工艺条件具有重要的指导意义。

细观模拟方法是一种基于金属材料微观结构的数值模拟方法。

通过对金属材料微观结构的建模和仿真,可以预测金属材料在成型过程中的细观组织演化、相变行为和力学性能等。

细观模拟方法在金属材料成型工艺中的应用越来越广泛,可以用于研究金属材料的晶粒长大、析出相的形成和变化、位错运动等过程,以及金属材料在成型过程中的塑性行为和损伤行为等。

数值模拟方法在金属材料成型工艺中的应用有以下几个优点。

首先,数值模拟方法可以提供一种经济高效的预测和分析手段。

通过数值模拟,可以在工艺实施前对成型工艺进行优化,减少试错次数和成本。

其次,数值模拟方法可以提供一种可重复性强的研究手段。

通过改变模拟条件和参数,可以对成型工艺进行多种不同的预测和分析,帮助研究人员深入了解金属材料的成型机理和行为。

最后,数值模拟方法可以提供一种非常准确的预测和分析结果。

焊接材料成型加工过程数值模拟与仿真分析方法研究焊接材料成型加工过程数值模拟与仿真分析方法研究1.引言焊接是一种常用的金属连接方法,在工业生产中应用广泛。

焊接材料的成型加工过程决定了焊接接头的质量和性能。

为了提高焊接接头的质量和效率,需要进行数值模拟和仿真分析,以预测焊接过程中的温度场、应力场、相变和变形等物理现象,并优化焊接参数和工艺。

本文将重点介绍焊接材料成型加工过程数值模拟与仿真分析的研究方法及其应用。

2.数值模拟方法2.1 有限元方法有限元方法是一种常用的数值模拟方法,它将连续的物理领域离散化为有限数量的小单元,通过求解这些小单元上的方程组,得到整个物理领域的解。

在焊接材料成型加工过程中,可以将焊接区域划分为多个小单元,根据材料的热传导、应力-应变关系和相变规律,建立有限元模型,并求解温度场、应力场和相变变化等。

有限元方法可以对焊接过程中的多个物理现象进行耦合分析,提供详细的信息,对焊接过程进行准确的数值模拟。

2.2 计算流体力学方法计算流体力学方法是一种求解流体动力学方程的数值方法,可以用于模拟焊接过程中的流动和换热现象。

在焊接过程中,熔化金属的流动对焊接接头的形成和质量有重要影响。

计算流体力学方法可以建立焊接过程中的流动模型,模拟熔融金属的流动和焊接池的形成过程,从而预测焊接接头的形态和性能。

计算流体力学方法在焊接过程中的应用主要包括熔化金属的流动和焊接池的形成、焊接接头的形态和质量预测等方面。

2.3 相场模型相场模型是一种描述各相界面和相变过程的数学模型,适用于焊接材料成型过程中的相变和相界面追踪。

相场模型通过引入一个连续的相场函数,描述了相变系统中每种物质的存在程度,并与守恒方程和变分原理相结合,建立了相变系统的方程组。

在焊接材料成型加工过程中,相场模型可以用于预测焊接材料的熔化、凝固和晶体生长等相变过程,研究焊接接头的形态和组织演变。

3.仿真分析方法3.1 温度场分析温度场是焊接过程中的重要参数,直接影响焊接接头的组织和性能。

注塑成型过程仿真模拟注塑成型过程仿真模拟注塑成型是一种常用的塑料加工方法,通过在模具中加热和压力的作用下,将熔融的塑料材料注入模具中,形成所需的产品形状。

然而,在实际生产中,由于材料和工艺的复杂性,注塑成型过程中常常会出现一些问题,如产品缺陷、模具磨损等。

为了解决这些问题,提高生产效率和产品质量,注塑成型过程仿真模拟应运而生。

注塑成型过程仿真模拟是利用计算机技术对注塑成型过程进行数字化模拟和分析的方法。

通过建立注塑成型的数学模型,并运用计算流体力学和有限元分析等方法,可以模拟和预测材料的流动、温度分布、变形等情况,从而优化模具设计和工艺参数,提高生产效率和产品质量。

注塑成型过程仿真模拟的基本流程包括几何建模、网格划分、物理参数设定、边界条件设定、数值计算和结果分析等步骤。

首先,根据实际产品的几何形状,利用计算机辅助设计软件进行三维几何建模。

然后,将几何模型转化为计算所需的网格模型,即将几何体划分为无数小的单元格,以便进行数值计算。

接下来,根据材料的物理参数,设定模拟过程中的温度、压力、速度等参数,并确定边界条件,如模具表面的温度和压力。

然后,利用数值方法对模型进行计算,得出模拟结果。

最后,对模拟结果进行分析,评估模具设计和工艺参数的合理性,并根据需求进行优化。

注塑成型过程仿真模拟具有多方面的优势。

首先,它可以提前发现和解决注塑成型过程中可能出现的问题,如翘曲、热应力、气泡等缺陷,从而避免因产品缺陷导致的生产损失。

其次,它可以优化模具设计和工艺参数,提高生产效率和产品质量。

再次,它可以减少试模次数,节省原材料和时间成本。

此外,注塑成型过程仿真模拟还可以提供详细的数值结果和可视化的模拟图像,为工程技术人员提供参考和决策依据。

总之,注塑成型过程仿真模拟是一种有效的工具,可以帮助企业解决注塑成型过程中的问题,提高生产效率和产品质量。

随着计算机技术的不断发展和成熟,注塑成型过程仿真模拟将会得到更广泛的应用和推广。