排气管压力降计算

- 格式:pdf

- 大小:217.31 KB

- 文档页数:20

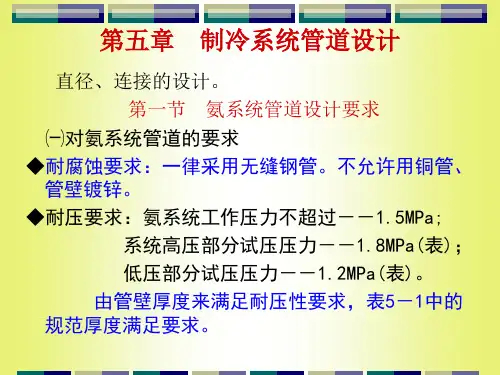

制冷系统的管道设计⑴⑵制冷系统管道设计包括管径的确定、管道和设备的防腐、保温以及管道的布置问题。

管道设计的好坏,关系到制冷装置运行的安全性、经济性和安装操作的简单方便程度。

通过本章的学习,掌握公式法和图表法确定系统管径以及管材、阀件的正确选用、管道安装布置时需注意的问题。

第一节氨制冷系统管道设计要求(一)对管道、阀件及连接件的一般要求1、管道氨制冷系统的管道应采用无缝钢管。

2、阀门制冷管道系统应采用氨专用阀门,氨系统所用阀类不允许有铜和铜合金的零部件。

阀体应是灰铸铁、可锻铸铁或铸钢的。

其公称压力不应小于2.5Mpa(表压),应有倒关阀座,当阀开足后能在运行中更换材料。

3、连接件氨系统管道一律采用焊接,一般管壁厚度小于4mm者宜用气焊,管壁厚度4mm以上者可用电焊。

(1)弯头一律采用煨弯。

(2)法兰用A3镇静钢制作,应带凸凹口。

(3)两根管子做T形连接时,应作顺流向的弯头。

若两根管子管径相同,则应在结合部位加一段较大的管子,如图7-1 (4)小口径阀门用丝扣连接时,连接管车削螺纹后剩余厚度不小于2.5~3.0mm,应先用一短管与阀门连接后,再与系统管道焊接,丝扣连接时不得使用白油麻丝,应采用纯甘油与黄粉(氧化铅)调和的填料。

(5)支管与集管的连接,支管管头应开弧形叉口与集管平接,不应插入集管内。

一、管道内允许的流速和压降在工程设计中,一般是采用限定管段流动阻力损失来确定对应管径的大小,氨制冷系统的吸气管道的压力损失不宜超过相当蒸发温度降低0.5℃,排气管道的压力损失不宜超过相当冷凝温度升高0.5℃。

二、氨管道布置原则氨与润滑油几乎是不互溶的,因此,在氨制冷系统中,设置氨油分离器,并在可能集油的设备底部装设放油阀,制冷系统中应有放油装置。

(1)吸气管为防止氨液滴进入压缩机,氨压缩机的吸气管应有不小于0.5%的坡度,坡向蒸发器。

(2)排气管为防止润滑油和冷凝液氨回流至压缩机,压缩机的排气管道应有不小于0.01的坡度,坡向油分离器。

发动机排气管尺寸计算公式在汽车发动机排气系统中,排气管的尺寸对于发动机性能和排放有着非常重要的影响。

合理的排气管尺寸可以提高发动机的输出功率,降低排放,并且改善发动机的响应性能。

因此,计算合适的排气管尺寸是非常重要的。

本文将介绍发动机排气管尺寸的计算公式及其影响因素。

排气管尺寸的计算公式可以通过以下公式来进行计算:D = (0.785 Q V) / (N (P 1) L)。

其中,。

D为排气管的直径(单位为英寸)。

Q为每分钟排气量(单位为立方英寸)。

V为气缸数。

N为每个气缸的爆发次数。

P为排气管的设计压力。

L为排气管的长度。

在这个公式中,排气管的直径D是需要计算的主要参数。

而每分钟排气量Q、气缸数V、每个气缸的爆发次数N、排气管的设计压力P和排气管的长度L则是影响排气管尺寸的因素。

首先,每分钟排气量Q是指发动机每分钟排出的废气量,它与发动机的排量和转速有关。

一般来说,排气量越大,需要的排气管直径也就越大。

其次,气缸数V 和每个气缸的爆发次数N也会影响排气管尺寸。

通常来说,气缸数越多,每个气缸的爆发次数越多,需要的排气管直径也就越大。

排气管的设计压力P是指排气管内的气体压力,它与发动机的输出功率和排气系统的设计有关。

最后,排气管的长度L也会影响排气管尺寸,一般来说,排气管越长,需要的排气管直径也就越大。

除了以上的因素外,还有一些其他的因素也会影响排气管尺寸。

例如,排气管的形状、材料和表面处理等都会对排气管尺寸产生影响。

因此,在实际计算排气管尺寸时,需要综合考虑以上因素,并根据具体的发动机参数和使用要求来进行计算。

在实际应用中,人们通常会根据发动机的参数和要求来选择合适的排气管尺寸。

一般来说,排气管的直径越大,可以提高排气效率,降低排放,并且提高发动机的输出功率。

但是,排气管的直径也不能太大,否则会影响排气速度,降低发动机的响应性能。

因此,需要根据具体情况来选择合适的排气管尺寸。

总的来说,排气管尺寸的计算是非常重要的,它直接影响着发动机的性能和排放。

管试压规范2011-7-24 05:37提问者:匿名|浏览次数:5641次求水管试压规范1、家用压力多大2、保压时间多长我来帮他解答2011-7-25 17:51满意回答试验压力的大小、保压时间与管道材质有关,下面把常用的几种管材的压力试验方法及要求说明一下。

1.建筑内给水管道压力试验(1)试压前的准备工作1)试压前应对将要试压的系统进行一次全面的检查,检查系统的各类接口和连接点是否严密,检查系统各支吊架的位置是否正确,安装是否牢靠。

2)备好备齐试压用的试压泵、压力表、切断阀、泄水阀、止回阀、放气阀等。

3)系统连接,将试压泵与系统连接,且在系统的最高点加设放气阀,最低点加设泄水阀。

(2)硬聚氯乙烯(PVC-U)、氯化聚氯乙烯(PVC-C)、聚乙烯类给水管道压力试验1)将试压管段各配水点封堵,缓慢向系统供水,同时打开系统最高点的排气阀,待排气阀连续不断的出水时,说明系统充水完毕,关闭排气阀。

2)系统充满水后,对系统进行水密性检查。

3)加压宜采用手动加压泵,升压应缓慢,升压的时间不少于10min。

4)强度试验。

强度试验的试验压力应为工作压力的1.5倍,但不小于0.6MPa,当升压至规定压力时,停止加压,稳压1h,压力降不得超过0.05MPa,且系统无明显渗漏,强度试验合格。

5)严密性试验。

强度试验合格后,泄压至工作压力的1.15倍,稳压2h,压力降不得超过0.03MPa,且系统的各类接口及连接点无渗漏为合格。

(3)建筑给水聚丙烯(PP-R)管道压力试验1)压力表应安装在管道系统的最低点,加压泵宜设在压力表附近。

2)向系统充水,同时打开系统最高点的排气阀,待排气阀连续不断的排出水时,说明系统充水已满,关闭排气阀。

3)系统充满水后,对系统进行水密性检查。

4)加压宜采用手动加压泵,升压应缓慢。

5)试验压力。

冷水管试验压力应为系统工作压力的1.5倍,但不得小于0.9MPa;热水管试验压力应为工作压力的2倍,但不得小于1.2MPa。

发动机的排气背压排气背压:顾名思意就是排气管后的压力,排气背压对发动机的动力性、经济性和排放性能都有重要影响。

通常,背压增大将导致发动机燃料燃烧效率下降,经济性变差,同时动力性下降,排放也变差。

所以,现代的发动机采用多气门技术,多进气门可增加进气量,多排气门可增大排气流通面积,减小排气背压,使得排气阻力小,在自由排气阶段即可排除大部分废气,同时在强制排气阶段活塞上行排气消耗功也少,因此扭矩高,动力性提高,同时缸内残余废气少,下个循环的进气量会增加,对动力性、经济性和排放都有好处。

但在低转速功况,如果排气背压很低,由于排气门的提前开启,在活塞达到下止点前,仍具有一定压力的燃气就通过过于通畅的排气门排掉了,损失了一部分功,扭矩自然要弱了。

因此低转速时保持一定的排气背压可以提高低速时的扭矩。

因此,在实验室做做发动机性能试验和排放试验时,常需要考虑背压大小,并有个排气背压调节阀门来进行调节。

市场上有排气压力传感器,进行排气压力测量,性能参数如下:l 工作压力:37.8~368.5kPa ;安全压力:848kPa ;冲击压力:1.117MPa ;电源电压:5±0.5 VDC ;输出电压:0~4.795 VDC ;工作温度:-40~135℃;精度范围:±3% @ -40~135℃;安装位置:排气管上,涡轮增压器前端。

排气背压测量点:离发动机排气管出口或涡轮增压器出口75mm处,在排气连接管里测量,测压头与管内壁平齐。

背压传感器的安装位置应在一直径不变的直管段,一般以前3D后4D的的原则;否则安装位置后马上进行变径处理的话,测量时有时会产生负压!目前排气管匹配的过程主要以发动机给定的背压临界值及实际试验为主。

国内部分厂家已经能够模拟排气背压计算。

(作为感性认识,V6的发动机在全速全负荷的排气背压大约在43±3kpa最好。

这个范围的功率和油耗是最佳的!排气背压对发动机的动力性、经济性和排放性能都有重要影响。

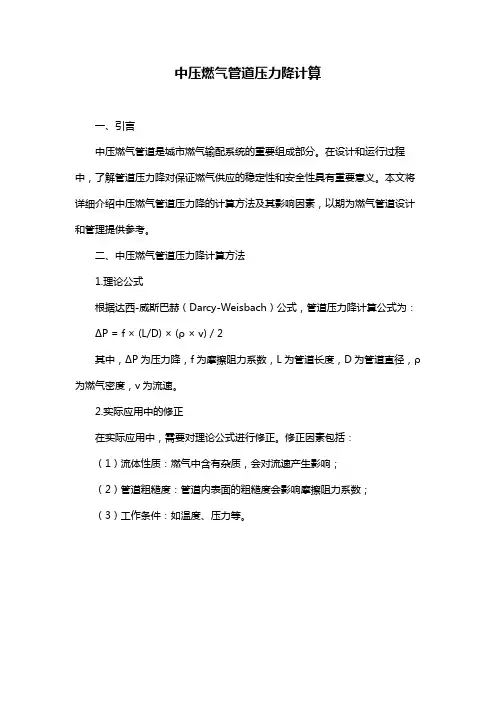

中压燃气管道压力降计算

一、引言

中压燃气管道是城市燃气输配系统的重要组成部分。

在设计和运行过程中,了解管道压力降对保证燃气供应的稳定性和安全性具有重要意义。

本文将详细介绍中压燃气管道压力降的计算方法及其影响因素,以期为燃气管道设计和管理提供参考。

二、中压燃气管道压力降计算方法

1.理论公式

根据达西-威斯巴赫(Darcy-Weisbach)公式,管道压力降计算公式为:ΔP = f × (L/D) × (ρ × v) / 2

其中,ΔP为压力降,f为摩擦阻力系数,L为管道长度,D为管道直径,ρ为燃气密度,v为流速。

2.实际应用中的修正

在实际应用中,需要对理论公式进行修正。

修正因素包括:

(1)流体性质:燃气中含有杂质,会对流速产生影响;

(2)管道粗糙度:管道内表面的粗糙度会影响摩擦阻力系数;

(3)工作条件:如温度、压力等。

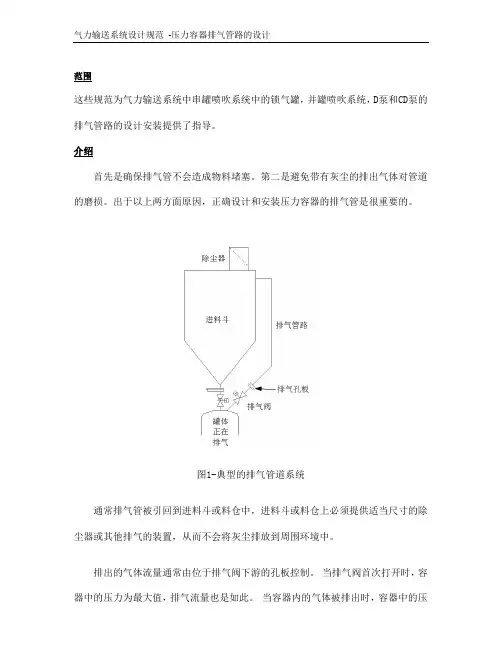

范围这些规范为气力输送系统中串罐喷吹系统中的锁气罐,并罐喷吹系统,D泵和CD泵的排气管路的设计安装提供了指导。

介绍首先是确保排气管不会造成物料堵塞。

第二是避免带有灰尘的排出气体对管道的磨损。

出于以上两方面原因,正确设计和安装压力容器的排气管是很重要的。

图1-典型的排气管道系统通常排气管被引回到进料斗或料仓中,进料斗或料仓上必须提供适当尺寸的除尘器或其他排气的装置,从而不会将灰尘排放到周围环境中。

排出的气体流量通常由位于排气阀下游的孔板控制。

当排气阀首次打开时,容器中的压力为最大值,排气流量也是如此。

当容器内的气体被排出时,容器中的压力也降低,排出气体流量也降低。

排气孔板的尺寸被设计成确保有合理的通气时间,并且排气孔板的流量也在排气除尘器的容量范围内。

排气孔板尺寸通常是气力输送设备计算的一部分。

最好在排气阀后马上安装孔板,因为这样可以减少排气阀的磨损。

排气管道不规范的排气管道的布置可能会导致堵塞并妨碍系统的可靠运行。

在设计阶段的就要考虑避免其他设备和建筑结构的干涉选择最佳路线。

最佳路线是直线,尽可能垂直的并减少弯头的数量。

排气主管道应相对于水平方向至少倾斜45°。

在排气管进入进料斗或料仓的地方允许出现短的水平管道。

排气管必须是法兰连接,以便在需要时拆除,例如,清除堵塞。

排气管中的弯头从气力输送系统排出的气体通常夹杂着灰尘的,并且气体流速相对较高。

因此,弯头的设计必须能够抵抗磨损。

图2中所示的“T形”弯头布置是最经济的设计。

它可以由碳钢管和法兰制成,适用于所有物料。

图2 - “T ”型弯头使用这种类型的弯头,末端使用盲法兰盲死,这是必要的。

当确定弯头位置时,重要的是确保它们不是紧靠孔板的出口处,高速气流会导致它快速磨损。

孔板上游的压力与容器中的压力相同。

孔板的下游压力较低接近大气压,为了避免过大的速度,在孔板后管径立即增加。

下游的排气管管径尺寸的设计,即恰好在系统开始排气时,气流最大速度为40-60米/秒。

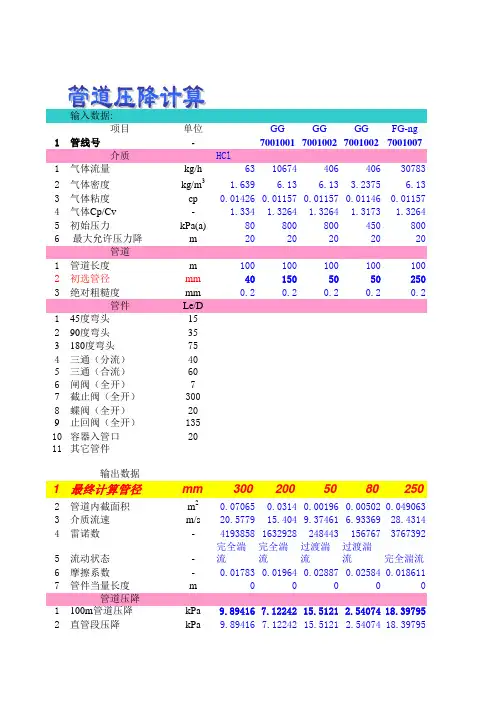

输入数据:项目单位GG GG GG FG-ng 1管线号-7001001700100270010027001007介质HCl1气体流量kg/h 6310674406406307832气体密度kg/m 3 1.639 6.13 6.13 3.2375 6.133气体粘度cp 0.014260.011570.011570.011460.011574气体Cp/Cv - 1.334 1.3264 1.3264 1.3173 1.32645初始压力kPa(a)808008004508006最大允许压力降kPa/100m 2020202020管道1管道长度m 1001001001001002初选管径mm 4015050502503绝对粗糙度mm 0.20.20.20.20.2管件Le/D 145度弯头15290度弯头353180度弯头754三通(分流)405三通(合流)606闸阀(全开)77截止阀(全开)3008蝶阀(全开)209止回阀(全开)13510容器入管口2011其它管件输出数据1最终计算管径mm30020050802502管道内截面积m 20.070650.03140.001960.005020.0490633介质流速m/s 20.577915.4049.37461 6.9336928.43144雷诺数-4193858163292824844315676737673925流动状态-完全湍流完全湍流过渡湍流过渡湍流完全湍流6摩擦系数-0.017830.019640.028870.025840.0186117管件当量长度m 000管道压降1100m 管道压降kPa 9.894167.1224215.5121 2.5407418.397952直管段压降kPa9.894167.1224215.5121 2.5407418.397953局部阻力降kPa00000 4总压降kPa9.894167.1224215.5121 2.5407418.39795 5压降%%0.899470.8903 1.939010.56461 2.299744 6末端马赫数0.048020.037190.022750.016250.069135流量核算流量百米压降(kPa)40% 1.58 1.14 2.440.39 2.9450% 2.47 1.78 3.820.61 4.6060% 3.56 2.56 5.500.88 6.6270% 4.85 3.497.48 1.209.0180% 6.33 4.569.77 1.5711.7790%8.01 5.7712.37 1.9814.90100%9.897.1215.27 2.4518.40110%11.978.6218.48 2.9622.26120%14.2510.2621.99 3.5226.49130%16.7212.0425.81 4.1331.09140%19.3913.9629.93 4.7936.06150%22.2616.0334.36 5.5041.40FG FG-ng PG PG-ng7001007700100370010017001001PS-ng PS SM-ng SM AN-ng2960510268390406491473456439610217.51 3.23758.11 3.2375 3.23758.11 3.23758.11 3.23750.011570.011460.0140.011460.011460.0140.011460.0140.011461.19 1.3173 1.156 1.3173 1.3173 1.156 1.3173 1.156 1.3173800450450450450450450450450 202020202020202020100100100100100100100100100 2001505050252525251500.20.20.20.20.20.20.20.20.22002005080805080502000.03140.03140.0019620.0050240.0050240.0019620.0050240.0019620.0314 14.9570828.05718 6.806622 6.9336858.3853198.2552117.7875887.66181316.67364 45290281585895197228.6156767189587.7239202.8176073.3222008.6942455.5完全湍流完全湍流过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流0.0196350.0196350.028980.0258380.0256790.0288830.0257380.0289180.01996200000000019.1812912.6461711.006832.5407373.69308116.136133.19261513.916714.540309 19.1812912.6461711.00683 2.540737 3.69308116.13613 3.19261513.91671 4.540309000000000 19.1812912.6461711.00683 2.540737 3.69308116.13613 3.19261513.91671 4.540309 2.397661 2.81026 2.4459610.5646080.820685 3.5858060.70947 3.092603 1.008958 0.0649290.066510.027210.016250.0196770.0331960.0182640.0307310.0391643.07 2.02 1.730.390.57 2.540.49 2.190.714.80 3.16 2.700.610.89 3.970.77 3.42 1.126.91 4.55 3.890.88 1.29 5.71 1.11 4.92 1.619.40 6.20 5.29 1.20 1.757.78 1.51 6.70 2.1912.288.09 6.91 1.57 2.2910.16 1.978.75 2.8615.5410.248.74 1.98 2.9012.86 2.5011.08 3.6219.1812.6510.79 2.45 3.5815.87 3.0913.67 4.4723.2115.3013.06 2.96 4.3319.21 3.7316.55 5.4027.6218.2115.54 3.52 5.1522.86 4.4419.69 6.4332.4221.3718.24 4.13 6.0526.83 5.2123.117.5537.6024.7921.15 4.797.0131.11 6.0526.808.7543.1628.4524.28 5.508.0535.72 6.9430.7710.05FG-CH4LS LS AN MMA-ng MMA SAR-ng SAR700100170010027001001700100258681151001533147579699864612821088.11 3.23758.11 3.23758.11 2.278.11 2.37 2.370.0140.011460.0140.011460.0140.01180.0140.0140.0141.156 1.3173 1.156 1.3173 1.156 1.3247 1.156 1.3477 1.3477450450450450450450450450450 202020202012202020100100100100100100100100100 10025258050200251501000.20.20.20.20.20.20.20.20.2150404010080200200200150 0.0176620.0012560.0012560.007850.0050240.03140.03140.03140.017662 11.379287.8559 2.72701216.7556110.0558631.0560210.759722.873813.98839 989177.188808.9163214.29473544.5466205.311953501247091774754.3355348.6过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流0.0213390.0314190.0318190.0238090.0252110.0198940.0198840.020030.0217660000000007.5505167.9320092.42477710.9373713.0619910.873984.717752 6.276539 3.401037 7.5505167.932009 2.42477710.9373713.0619910.87398 4.717752 6.276539 3.401037000000000 7.5505167.932009 2.42477710.9373713.0619910.87398 4.717752 6.276539 3.401037 1.677893 1.7626690.538839 2.430527 2.902664 2.41644 1.048389 1.3947860.755786 0.0453120.0185230.0107970.0396420.0402940.0613490.0427080.0455360.0277581.19 1.230.37 1.722.06 1.720.750.980.531.87 1.920.582.693.22 2.68 1.16 1.540.822.69 2.760.833.874.64 3.86 1.68 2.22 1.193.66 3.76 1.13 5.27 6.31 5.26 2.28 3.01 1.614.78 4.91 1.48 6.898.25 6.87 2.98 3.94 2.116.04 6.21 1.878.7110.448.69 3.77 4.98 2.677.467.67 2.3110.7612.8910.73 4.66 6.15 3.299.039.28 2.8013.0215.5912.99 5.647.45 3.9910.7411.04 3.3315.4918.5615.46 6.718.86 4.7412.6112.96 3.9118.1821.7818.147.8710.40 5.5714.6215.03 4.5421.0925.2621.049.1312.06 6.4616.7917.25 5.2124.2129.0024.1510.4813.847.41LS LS LS MS 7001003700100470010051101HCl 10020861003915632.37 2.37 2.37 2.37 1.6390.0140.0140.0140.0140.014261.3477 1.3477 1.3477 1.3477 1.3344504504504508020202020201001001002001002510025100400.20.20.20.20.240150401500.0012560.0176620.0012560.0176629.33167413.84249.33167425.9793863214.2935164063214.29659957.1过渡湍流过渡湍流过渡湍流过渡湍流0.0318190.0217720.0318190.02146100008.297442 3.3314578.29744211.931188.297443 3.3314578.29744323.862360000 8.297443 3.3314578.29744323.86236 1.8438760.740324 1.843876 5.302747 0.018620.0274660.018620.0527751.270.52 1.27 1.771.980.81 1.982.782.85 1.16 2.85 4.023.88 1.58 3.88 5.505.07 2.06 5.077.226.41 2.61 6.419.507.92 3.237.9211.729.58 3.909.5814.1811.40 4.6511.4016.8813.38 5.4513.3819.8115.52 6.3215.5222.9817.827.2617.8226.38。

给水管道工作压力的计算方法摘要:PVC-U 管材因其重量轻、水力条件好、使用寿命长、安装简单等优点在各种供水管网中应用日益普及。

但是,大口径PVC-U 管材与传统管材相比因价格较高,建设期投资较多,而当今工程方案比选往往忽略动态费用(例日常运行费用等),影响了其推广应用。

为此,通过对PVC-U 管材与传统管材的技术经济比较,为大口径PVC-U 给水管的推广应用创造条件。

关键词:PVC-U 管道方案比选现值费用运行成本一、引言以传统管材(球墨铸铁管、混凝土管道)为计算准则,在传统管材最优实用流速下,以相同输水能力为基准,结合同规格PVC-U 管材进行分析比较。

原始数据:管线流量取Q 总50000 m3/d 0.5787 m3/s;管材选择:球墨铸铁管材DN800(K9 级);混凝土管DN800PVC-U 管材Φ800×19.6mm管线长度:L 19000m参考依据:《室外给水设计规范》中华人民共和国国家标准《埋地硬聚氯乙烯给水管道工程技术规程》中国工程建设标准化协会标准二、管道的技术可行性分析1、流速计算:式中di:管材内径(m)u:管内水的平均流速(m/s)Q:管材输水量(m3/s)球墨铸铁管DN800(K9 级)流速 1.15 m/s混凝土管DN800 流速1.15 m/sPVC-U 管材流速Φ800×19.6mm(0.63Mpa)管材1.27 米/秒结果表明三种管材流速均在经济流速范围之内是可行的。

2、水力计算:球墨铸铁管水力计算球墨铸铁管内流速<1.2 m/s 时,单位水头损失可由下式计算。

式中: :每米管道的水头损失米:管材内径(m):管内水的流速(m/s)代入得水力坡降系数0.0029m钢筋混凝土管水力计算流速系数C 可按下式计算式中: :每米管道的水头损失米;:管材内径(m);R:水力半径满流取d/4;:管内水的流速(m/s);C:流速系数。

代入得单位水头损失0.00222mPVC-U 管材水力计算塑料管的沿程损失可计算如下:水力摩阻系数λ 由下式计算先确定管内流体的雷诺数Re966216式中Re:管内流体的雷诺数di:管材内径(m)u:管内水的流速(m/s)υ:水在20℃下的粘度1×10-6 (m2/s)故Φ800×19.6mm 管材λ0.011沿程水头损失由下式计算:0.0012 米水柱结果表明,PVC-U 管材由于内壁相当光滑,单位长度水头损失小于同口径铸铁管材或混凝土管,可有效降低水泵的扬程,节约运行成本。

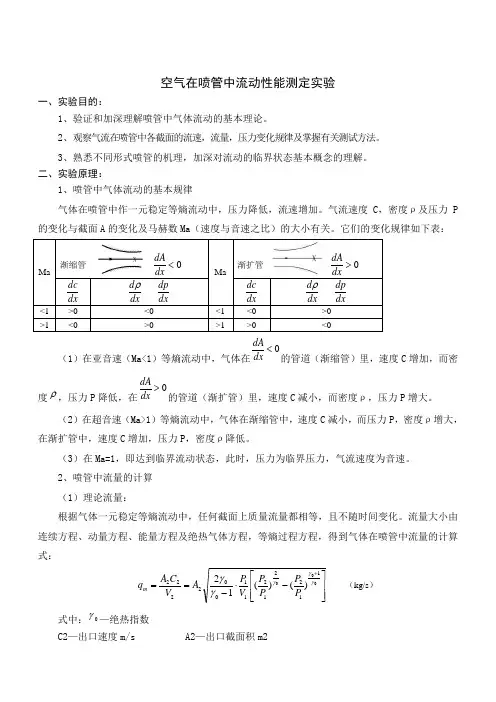

空气在喷管中流动性能测定实验一、实验目的:1、验证和加深理解喷管中气体流动的基本理论。

2、观察气流在喷管中各截面的流速,流量,压力变化规律及掌握有关测试方法。

3、熟悉不同形式喷管的机理,加深对流动的临界状态基本概念的理解。

二、实验原理:1、喷管中气体流动的基本规律气体在喷管中作一元稳定等熵流动中,压力降低,流速增加。

气流速度C ,密度ρ及压力P 的变化与截面A 的变化及马赫数Ma (速度与音速之比)的大小有关。

它们的变化规律如下表: dx d ρ dx d ρ (1)在亚音速(Ma<1)等熵流动中,气体在0<dx dA 的管道(渐缩管)里,速度C 增加,而密度ρ,压力P 降低,在0>dx dA 的管道(渐扩管)里,速度C 减小,而密度ρ,压力P 增大。

(2)在超音速(Ma>1)等熵流动中,气体在渐缩管中,速度C 减小,而压力P ,密度ρ增大,在渐扩管中,速度C 增加,压力P ,密度ρ降低。

(3)在Ma=1,即达到临界流动状态,此时,压力为临界压力,气流速度为音速。

2、喷管中流量的计算(1)理论流量:根据气体一元稳定等熵流动中,任何截面上质量流量都相等,且不随时间变化。

流量大小由连续方程、动量方程、能量方程及绝热气体方程,等熵过程方程,得到气体在喷管中流量的计算式:⎥⎥⎦⎤⎢⎢⎣⎡-⋅-==+00011221211002222)()(12γγγγγP P P P V P A V C A q m (kg/s ) 式中:0γ—绝热指数C2—出口速度m/s A2—出口截面积m2V2—出口比体积(m3/kg ) P2—出口压力(MPa )P1—进口压力(MPa ) V1—进口比体积(m3/kg )若:P1=P2时 0=m q P2=0时 0=m q ,即在0<P2≤Pc 渐缩喷管的出口压力P2或缩放喷管的喉部压力Pth 降至临界压力时,喷管中的流量达最大值,计算式如下:1112000min max ,)12(12V P A q k m ⋅++=-γγγ 临界压力Pc 为:11000)12(P P c ⋅+=+γγγ将0γ=1.4代入Pc=0.528P1(2)、实测流量由于气流与管内壁间的摩擦产生的边界层,减少了流动截面,因为实际流量是小于理论流量,本实验台采用孔板流量计来测量喷管的流量。

旋风分离器的工艺计算目录一.前言 (3)1.1应用范围及特点 (3)1.2分离原理 (3)1.3分离方法 (4)1.4性能指标 (4)二.旋风分离器的工艺计算 (4)2.1旋风分离器直径的计算 (5)2.2由已知求出的直径做验算 (5)2.2.1计算气体流速 (5)2.2.2计算旋风分离器的压力损失 (5)2.2.3旋风分离器的工作范围 (6)2.3进出气管径计算 (6)三.旋风分离器的性能参数 (6)3.1分离性能 (6)3.1.1临界粒径d pc (7)3.1.2分离效率 (8)3.2旋风分离器的压强降 (8)四.旋风分离器的形状设计 (9)五.入口管道设计 (10)六.尘粒排出设计 (10)七.算例(以天然气作为需要分离气体) (11)7.1工作原理 (11)7.2基本计算公式 (12)7.3算例 (13)八.影响旋风分离器效率的因素 (15)8.1气体进口速度 (15)8.2气液密度差 (15)8.3旋转半径 (15)参考文献 (15)旋风分离器的工艺计算摘要:分离器已经使用十分广泛无论在家庭生活中还是工业生产,而且种类繁多每种都有各自的优缺点。

现阶段旋风分离器运用比较广泛,它的性能的好坏主要决定于旋风分离器性能的强弱。

这篇文章主要是讨论旋风分离器工艺计算。

旋风分离器是利用离心力作用净制气体,主要功能是尽可能除去输送介质气体中携带的固体颗粒杂质和液滴,以达到气固液分离,以保证管道及设备的正常运行。

在本篇文章中,主要是对旋风分离器进行工艺计算。

关键字:旋风分离器、工艺计算一.前言旋风分离器设备的主要功能是尽可能除去输送介质气体中携带的固体颗粒杂质和液滴,达到气固液分离,以保证管道及设备的正常运行。

它是利用旋转气流产生的离心力将尘粒从气流中分离出来。

旋风分离器结构简单,没有转动部分制造方便、分离效率高,并可用于高温含尘气体的分离,而得到广泛运用。

旋风分离器采用立式圆筒结构,内部沿轴向分为集液区、旋风分离区、净化室区等。

旋风分离器的压力降计算袁怡;孙国刚;周发戚;杨晓楠【摘要】以应用中最为常见的筒锥型切流返转式旋风分离器为对象,考察了旋风分离器各结构尺寸及人口气速对压力降的影响,评价了若干压力降模型的适用性.结果表明,Stairmand压力降计算模型的均方差最小,但由于其忽略了几何放大对压力降系数的影响,限制了该压力降模型的适用性.利用相似与模化的分析方法,在对文献给出的实验数据进行回归分析的基础上,修正了Stairmand压力降计算模型,并将修正式的计算结果与实验测量值及另外多篇文献中给出的切流返转式旋风分离器在不同结构尺寸及操作气速共计150种工况下的实验数据进行对比,结果表明,修正式的精度更高,适用范围更广,可以满足旋风分离器设计计算的要求.【期刊名称】《炼油技术与工程》【年(卷),期】2016(046)010【总页数】6页(P39-44)【关键词】旋风分离器;压力降模型;适用性;回归分析【作者】袁怡;孙国刚;周发戚;杨晓楠【作者单位】中国石油大学(北京)过程流体过滤与分离技术北京市重点实验室,北京市102249;中国石油大学(北京)过程流体过滤与分离技术北京市重点实验室,北京市102249;中国石油大学(北京)过程流体过滤与分离技术北京市重点实验室,北京市102249;中国石油大学(北京)过程流体过滤与分离技术北京市重点实验室,北京市102249【正文语种】中文旋风分离器是气固分离过程中一种常用的设备,因其结构简单,无运转部件,适用于高温高压等条件,目前在石油、化工、冶金、能源、环境等诸多领域得到广泛应用。

压力降是旋风分离器的主要性能指标之一,直接关系到能量消耗和风机的合理选择。

国内外学者对它进行了许多研究,提出了很多计算方法和计算公式,这些压力降模型为旋风分离器的工程应用提供了必要的设计依据,但不同压力降模型间的计算结果差异较大。

Linden,Alexander,Shepherd,First,Casal,Coker等认为,阻力系数主要取决于进出口尺寸,且可表示为进口面积和排气管直径的函数[1-6]。

空压机排气量计算公式

空压机的排气量是指单位时间内压缩机排气的空气量,一般以体积流

量表示,单位为立方米每分钟(m³/min)或立方英尺每分钟(CFM)。

排

气量的计算公式需要考虑几个重要的参数,包括压缩机的活塞直径、活塞

行程、转速和排气压力。

空压机的排气量计算公式如下:

排气量(m³/min)= 活塞面积(m²)× 活塞行程(m)× 活塞往复

次数(次/分钟)

活塞面积可以通过活塞直径(D)计算得到:

活塞面积(m²)=π×(D/2)²

活塞行程是指活塞往复的距离,一般是由压缩机设计决定的。

活塞往复次数是指每分钟活塞往复的次数,可以通过转速(N)计算

得到:

活塞往复次数(次/分钟)=N/2

然而,在实际应用中,还需考虑到压缩机的排气压力对排气量的影响。

排气压力越高,排气量越小,排气压力越低,排气量越大。

因此

排气量(m³/min)= 活塞面积(m²)× 活塞行程(m)× 活塞往复

次数(次/分钟)× (P1 / P2)

其中,P1代表压缩机的进气压力,一般为大气压。

需要注意的是,以上公式仅适用于正常温度和大气压下的情况,对于高温或低温环境以及高海拔地区,排气量计算可能需要进行修正。

另外,空压机的排气量还受到一些其他因素的影响,包括压缩机的压缩比、滑阀的效率、进排气阀的性能等。

这些因素在具体计算中也需要考虑进去。

储罐排气管大小计算摘要:1.储罐排气管的重要性2.储罐排气管的计算方法3.影响储罐排气管大小的因素4.安全性和经济性的考虑5.结论正文:一、储罐排气管的重要性储罐排气管是储罐系统中不可或缺的一部分,它的主要作用是排放储罐内的气体,以维持储罐内部的压力平衡,确保储罐的安全运行。

在设计储罐排气管时,需要考虑多方面的因素,以保证其性能满足实际需求。

二、储罐排气管的计算方法储罐排气管的计算主要包括两个方面:排气量的计算和排气管直径的计算。

1.排气量的计算:根据储罐的类型、尺寸和储存介质的特性,可以查阅相关设计手册或使用经验公式来估算储罐的排气量。

2.排气管直径的计算:排气管直径的计算需要考虑排气量、流速和气体的性质等因素。

一般采用连续性方程或阻力损失方程来计算。

三、影响储罐排气管大小的因素1.储罐的类型和尺寸:不同类型和尺寸的储罐,其排气量和排气管直径的需求也会有所不同。

2.储存介质的特性:不同的储存介质,其密度、比热容和粘度等物理性质不同,会影响到排气管的设计。

3.环境条件:如温度、压力和风速等环境条件,也会对排气管的设计产生影响。

4.安全性和经济性的考虑:在设计排气管时,需要在满足性能要求的前提下,兼顾安全性和经济性。

四、安全性和经济性的考虑1.安全性:在设计储罐排气管时,需要考虑到可能出现的故障和意外情况,如储罐内压力过高、介质泄漏等,以保证储罐的安全运行。

2.经济性:在满足安全性的前提下,应尽量选择直径适中、材料经济、施工方便的排气管,以降低工程成本。

五、结论储罐排气管的设计是一项重要的工程任务,需要综合考虑多种因素,以确保其性能满足实际需求。

排气弯头阻力计算公式在管道系统中,排气弯头是一种常见的管道元件,用于改变流体的流向和流速。

然而,排气弯头在管道系统中会产生阻力,影响流体的流动。

因此,对排气弯头的阻力进行准确的计算是非常重要的。

本文将介绍排气弯头阻力的计算公式及其应用。

排气弯头阻力的计算公式通常采用雷诺数和阻力系数来表示。

排气弯头的阻力系数是指在单位长度内,由于排气弯头对流体产生的阻力与流体动能的比值。

阻力系数的大小与排气弯头的形状、流速、雷诺数等因素有关。

一般情况下,排气弯头的阻力系数是通过实验测定得到的,而雷诺数则可以通过流体的流速、管道直径和流体密度来计算。

排气弯头的阻力系数可以通过下面的公式来计算:ξ = f (θ, d/D, Re)。

其中,ξ为排气弯头的阻力系数,f为阻力系数的函数,θ为排气弯头的弯角,d为流体的动力粘度,D为管道直径,Re为雷诺数。

在实际工程中,通常采用以下两种常用的排气弯头阻力计算公式:1. 简化公式。

对于小角度的排气弯头(通常小于30度),可以采用简化的公式来计算其阻力系数。

简化公式如下:ξ = k (θ/90)²。

其中,ξ为排气弯头的阻力系数,k为常数,θ为排气弯头的弯角。

2. Colebrook公式。

对于一般情况下的排气弯头,可以采用Colebrook公式来计算其阻力系数。

Colebrook公式如下:1/√ξ = -2log((ε/D)/3.7 + 2.51/(Re√ξ))。

其中,ξ为排气弯头的阻力系数,ε为管道壁面粗糙度,D为管道直径,Re为雷诺数。

通过上述公式,我们可以计算出排气弯头的阻力系数,并进一步求解管道系统中排气弯头的阻力。

在实际工程中,排气弯头的阻力计算可以通过计算机软件进行,也可以通过查阅相关的手册和资料来获取。

排气弯头阻力的计算对于管道系统的设计和运行具有重要的意义。

合理的排气弯头设计可以减小管道系统的阻力,降低能耗,提高系统的运行效率。

同时,排气弯头的阻力计算也是管道系统压降计算的重要组成部分,对于管道系统的稳定运行和安全运行具有重要的影响。