管路压力损失计算.doc

- 格式:doc

- 大小:19.01 KB

- 文档页数:2

管径和压力损失计算一、管径计算1、管径计算蒸汽、热水、压缩空气、氮气、氧气、乙炔按下述三式计算:按体积流量计算按质量流量计算按允许压降计算式中—管道内径(mm);—在工作状态下的体积流量(m3/h);—在工作状态下的质量流量(t/h);—在工作状态下的流速(m/s);—在工作状态下的密度(kg/m3);—摩擦阻力系数;—允许比压降(Pa/m)。

压缩空气、氮气、氧气、乙炔等气体工作状态下的体积流量可由标准状态(0℃,绝对压力0.1013MPa)下的体积流量换算而得式中—标准状态下气体体积流量(m3/h);—气体工作温度(℃);—气体绝对工作压力(MPa)。

二、管道压力损失计算管道中介质流动产生的总压差包括直管段的摩擦阻力压降和管道附件的局部阻力压降,以及管内介质的静压差。

管内介质的总静压差:;直管的摩擦阻力压降:;管道附件的局部阻力压降:;管内介质的静压差:。

式中Δp—管内介质的总静压差(Pa);Δpm—直管的摩擦阻力压降(Pa);Δpd—管道附件的局部阻力压降(Pa);Δpz—管内介质的静压差(Pa);∑ξ—管件局部阻力系数之和;∑Ld—管道局部阻力当量长度之和(m);H1—管段始点标高(m);H2—管段终点标高(m);对液体,因其密度大,计算中应计入介质静压差。

对蒸汽或气体,其静压差可以忽略不计。

三、允许比压降计算对各种压力管路的计算公式为式中—单位压力降(Pa/m);、—起点、终点压力(MPa);—管道直管段总长度(m);—管道局部阻力当量长度(m)。

在做近似估算时,对厂区管路可取=(0.1-0.15);对车间的蒸汽、压缩空气、热水管路,取=(0.3-0.5);对车间氧气管路去=(0.15-0.20)看见公式,写上自己知道的公式吧。

管径计算公式。

d=18.8乘以(Q/u)的开平方,其中Q=Qz(273+t)/(293*P),其中,Qz为标准状态下的压力,P为绝对压力。

对于u的确定,p=0.3~0.6MPa时,u=10~20s;p=0.6~1MPa时,u=10~15s;p=1~2MPa时,u=8~12s;p=2~3MPa时,u=3~6s;p>3MPa时,u=0~3s。

管路压力损失计算管路是一种由管子、管件、阀门等连接而成的、用于输送流体或松散固体物质的管状设备。

流体在管道内流动时,由于同管壁发生摩擦和流体本身的内部摩擦,会产生压力损失。

这种压力损失称为沿程阻力损失或摩擦阻力损失。

流体经过弯头、三通、变径管、阀门等构件时,流动状态会发生急剧改变,即出现转向、加速、撞击、旋涡、变形等情况,这同样会造成压力损失。

这种压力损失称为局部损失。

如果管路不在同一水平面上,则管路爬高时,流体压强的一部分要用于克服重力。

这种压力损失称为位置损失。

管路出口流速大于进口时,流体的一部分压力能要转化为动能,这种压力损失称为出口速度损失。

对于短管,局部损失和出口速度损失之和大于沿程阻力损失的5%,计算时不能忽略。

而对于长管,即长距离的输送管路,由于局部损失和出口速度损失所占的比例很小,一般可忽略不计。

管路的形态一般可分两类:简单管路和复杂管路。

复杂管路又可分为四种:(1)串联管路;(2)并联管路;(3)枝状管路;(4)环状管路。

2.1 简单管路的压力损失计算简单管路是无分支的等直径管路。

简单管路的沿程阻力损失可用下式计算:ΔP1 = λγ(l/d)(V2/2g)式中:V ——管子内流体的平均流速;λ——摩擦阻力系数;γ——气体重度;l ——管子长度;g ——重力加速度。

若将管件、阀门等都看作是具有一定长度(li)的管子,将局部损失折算成沿程阻力损失,则可得局部损失的另一种计算形式:ΔP2 = λγ(Σli/d)(V2/2g)在忽略位置损失和出口速度损失的情况下,简单管路的总压力损失ΔP为:。

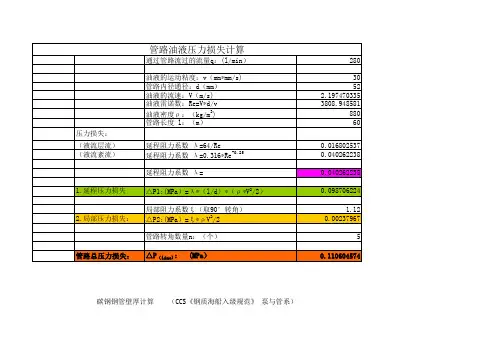

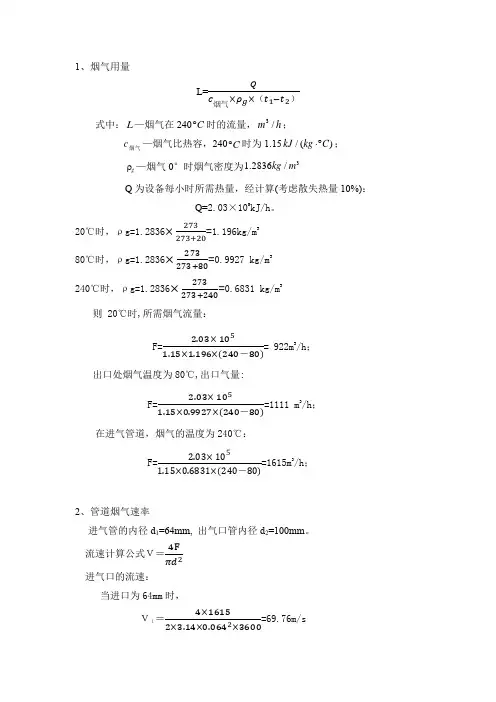

1、烟气用量L=Qc 烟气×ρg ×(t 1−t 2) 式中:L —烟气在240C ︒时的流量,h m /3;烟气c —烟气比热容,240C ︒时为1.15/()kJ kg C ⋅︒;g ρ—烟气0°时烟气密度为31.2836/kg mQ 为设备每小时所需热量,经计算(考虑散失热量10%):Q=2.03×105kJ/h 。

20℃时,ρg=1.2836×273273+20=1.196kg/m 3 80℃时,ρg=1.2836×273273+80=0.9927 kg/m 3 240℃时,ρg=1.2836×273273+240=0.6831 kg/m 3则 20℃时,所需烟气流量:F= 2.03× 1051.15×1.196×(240-80)= 922m 3/h ; 出口处烟气温度为80℃,出口气量:F= 2.03× 1051.15×0.9927×(240-80)=1111 m 3/h ; 在进气管道,烟气的温度为240℃:F= 2.03× 1051.15×0.6831×(240-80)=1615m 3/h ;2、管道烟气速率进气管的内径d 1=64mm, 出气口管内径d 2=100mm 。

流速计算公式V=4F πd 2进气口的流速: 当进口为64mm 时,V1=4×16152×3.14×0.0642×3600=69.76m/s当进口为100mm时,V1=4×16152×3.14×0.12×3600=28.57m/s出口流速:V2=4×11112×3.14×0.12×3600=19.66m/s 3、管道压力损失(计算过程参照化工原理第三版)雷诺数: Re=dVρμ式中,d为管道直径,V为流体平均速度,ρ为气体密度:240℃时为0.6831 kg/m3,80℃时为0.9927 kg/m3,μ为空气粘度:240℃时为2.71×10-5Pa/s,80℃时为2.11×10-5Pa/s。

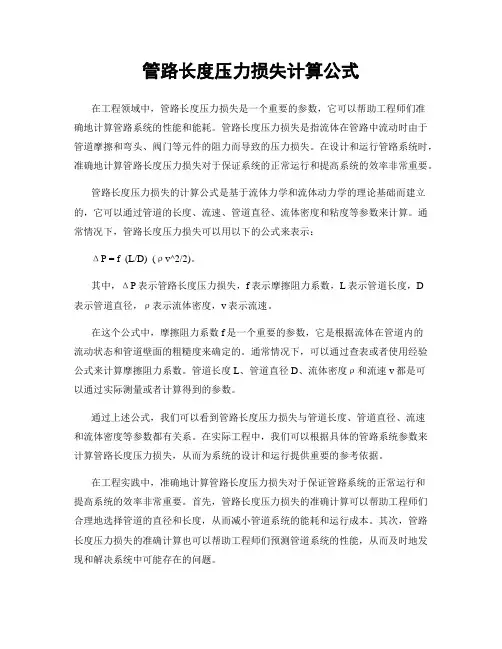

管路长度压力损失计算公式在工程领域中,管路长度压力损失是一个重要的参数,它可以帮助工程师们准确地计算管路系统的性能和能耗。

管路长度压力损失是指流体在管路中流动时由于管道摩擦和弯头、阀门等元件的阻力而导致的压力损失。

在设计和运行管路系统时,准确地计算管路长度压力损失对于保证系统的正常运行和提高系统的效率非常重要。

管路长度压力损失的计算公式是基于流体力学和流体动力学的理论基础而建立的,它可以通过管道的长度、流速、管道直径、流体密度和粘度等参数来计算。

通常情况下,管路长度压力损失可以用以下的公式来表示:ΔP = f (L/D) (ρv^2/2)。

其中,ΔP表示管路长度压力损失,f表示摩擦阻力系数,L表示管道长度,D表示管道直径,ρ表示流体密度,v表示流速。

在这个公式中,摩擦阻力系数f是一个重要的参数,它是根据流体在管道内的流动状态和管道壁面的粗糙度来确定的。

通常情况下,可以通过查表或者使用经验公式来计算摩擦阻力系数。

管道长度L、管道直径D、流体密度ρ和流速v都是可以通过实际测量或者计算得到的参数。

通过上述公式,我们可以看到管路长度压力损失与管道长度、管道直径、流速和流体密度等参数都有关系。

在实际工程中,我们可以根据具体的管路系统参数来计算管路长度压力损失,从而为系统的设计和运行提供重要的参考依据。

在工程实践中,准确地计算管路长度压力损失对于保证管路系统的正常运行和提高系统的效率非常重要。

首先,管路长度压力损失的准确计算可以帮助工程师们合理地选择管道的直径和长度,从而减小管道系统的能耗和运行成本。

其次,管路长度压力损失的准确计算也可以帮助工程师们预测管道系统的性能,从而及时地发现和解决系统中可能存在的问题。

在实际工程中,为了准确地计算管路长度压力损失,工程师们需要充分考虑管道系统的实际情况,包括管道的布置方式、管道材质、流体的物性参数等。

此外,工程师们还需要使用适当的计算方法和工具来进行计算,以确保计算结果的准确性和可靠性。

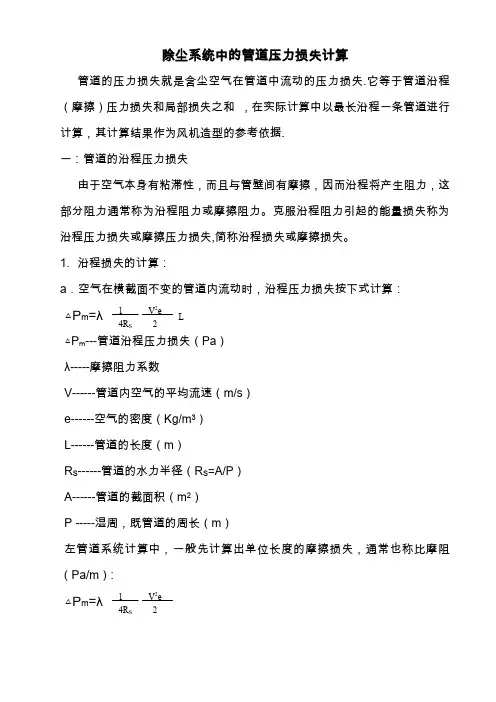

除尘系统中的管道压力损失计算管道的压力损失就是含尘空气在管道中流动的压力损失.它等于管道沿程(摩擦)压力损失和局部损失之和 ,在实际计算中以最长沿程一条管道进行计算,其计算结果作为风机造型的参考依据. 一:管道的沿程压力损失由于空气本身有粘滞性,而且与管壁间有摩擦,因而沿程将产生阻力,这部分阻力通常称为沿程阻力或摩擦阻力。

克服沿程阻力引起的能量损失称为沿程压力损失或摩擦压力损失,简称沿程损失或摩擦损失。

1. 沿程损失的计算:a .空气在横截面不变的管道内流动时,沿程压力损失按下式计算:△P m =λ△P m ---管道沿程压力损失(Pa ) λ-----摩擦阻力系数V------管道内空气的平均流速(m/s ) e------空气的密度(Kg/m 3) L------管道的长度(m )R S ------管道的水力半径(R S =A/P ) A------管道的截面积(m 2) P -----湿周,既管道的周长(m )左管道系统计算中,一般先计算出单位长度的摩擦损失,通常也称比摩阻(Pa/m ):△P m =λ4R S1 2V 2e L4R S1 2V 2e比摩阻力可通过查阅图表14-1得出,我公司的管道主要应用于除尘系统中,考虑到含尘空气中粉尘沉降的问题,除尘管道内的风速选择为25~28m/s.根据计算图标得出的以下数据:(表14-1)(表14-2)(动压计算公式:Pa= 二:管道的局部压力损失当含尘空气流经管道中的管件及设备时,由于在边界急剧改变的区域将出现漩涡区和速度的重新分布,从而使流动阻力大大增加,这种阻力称为局部阻力。

克服局部阻力引起的能量损失,称之为局部压力损失或局部损失。

局部损失可按下列公式计算:△P J =δ△P J ----局部压力损失(Pa ) δ------局部阻力系数局部阻力系数δ可根据不同管道组件:如进出风口、弯头、三通等的不同尺寸比例,在相关资料中可查得,然后再根据上式计算出局部损失的大小。

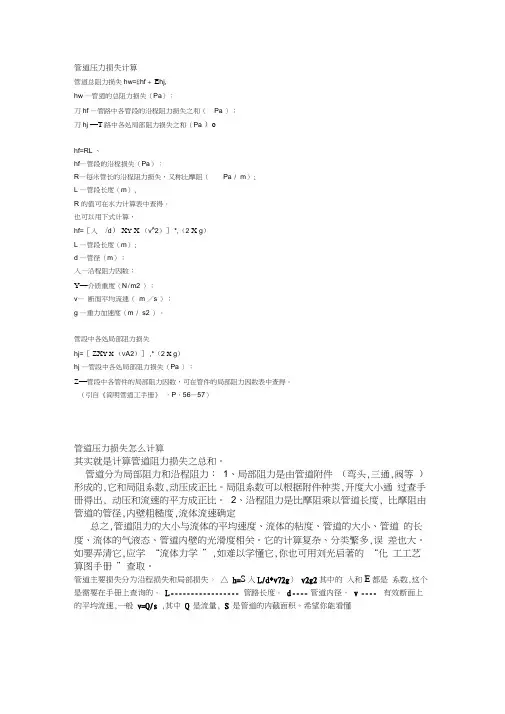

管道压力损失计算管道总阻力损失hw=£hf + E hj,hw —管道的总阻力损失(Pa);刀hf —管路中各管段的沿程阻力损失之和(Pa );刀hj —T路中各处局部阻力损失之和(Pa )ohf=RL 、hf—管段的沿程损失(Pa);R—每米管长的沿程阻力损失,又称比摩阻(Pa / m);L —管段长度(m),R 的值可在水力计算表中查得。

也可以用下式计算,hf=[入/d) X Y X (v A2)] *,(2 X g)L —管段长度(m);d —管径(m);入—沿程阻力因数;Y—介质重度(N/m2 );v—断面平均流速(m /s );g —重力加速度(m / s2 )。

管段中各处局部阻力损失hj=[ZX Y X (V A2)] ,*(2 X g)hj —管段中各处局部阻力损失(Pa );Z—管段中各管件的局部阻力因数,可在管件的局部阻力因数表中查得。

(引自《简明管道工手册》.P.56—57)管道压力损失怎么计算其实就是计算管道阻力损失之总和。

管道分为局部阻力和沿程阻力:1、局部阻力是由管道附件(弯头,三通,阀等)形成的,它和局阻系数,动压成正比。

局阻系数可以根据附件种类,开度大小通过查手册得出, 动压和流速的平方成正比。

2、沿程阻力是比摩阻乘以管道长度, 比摩阻由管道的管径,内壁粗糙度,流体流速确定总之,管道阻力的大小与流体的平均速度、流体的粘度、管道的大小、管道的长度、流体的气液态、管道内壁的光滑度相关。

它的计算复杂、分类繁多,误差也大。

如要弄清它,应学“流体力学”,如难以学懂它,你也可用刘光启著的“化工工艺算图手册”查取。

管道主要损失分为沿程损失和局部损失。

△ h=S入L/d*v72g)v2g2其中的入和E都是系数,这个是需要在手册上查询的。

L ----------------- 管路长度。

d ---- 管道内径。

v ---- 有效断面上的平均流速,一般v=Q/s ,其中Q 是流量, S 是管道的内截面积。

管道内压力损失的计算一、液体在直管中流动时的压力损失液体在直管中流动时的压力损失是由液体流动时的摩擦引起的,称之为沿程压力损失,它主要取决于管路的长度、内径、液体的流速和粘度等。

液体的流态不同,沿程压力损失也不同。

液体在圆管中层流流动在液压传动中最为常见,因此,在设计液压系统时,常希望管道中的液流保持层流流动的状态。

1.层流时的压力损失在液压传动中,液体的流动状态多数是层流流动,在这种状态下液体流经直管的压力损失可以通过理论计算求得。

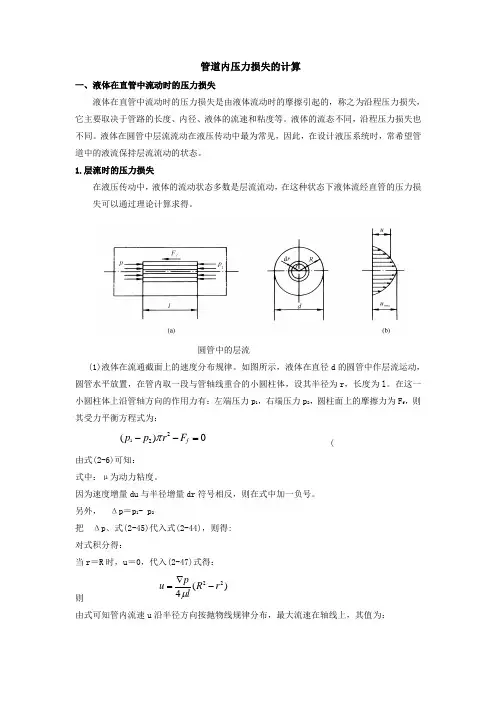

圆管中的层流(1)液体在流通截面上的速度分布规律。

如图所示,液体在直径d 的圆管中作层流运动,圆管水平放置,在管内取一段与管轴线重合的小圆柱体,设其半径为r ,长度为l 。

在这一小圆柱体上沿管轴方向的作用力有:左端压力p 1,右端压力p 2,圆柱面上的摩擦力为F f ,则其受力平衡方程式为:122()0f p p r F π--= (由式(2-6)可知:式中:μ因为速度增量du 与半径增量dr 符号相反,则在式中加一负号。

Δp =p 1- p 2Δp 、式(2-45)代入式(2-44),则得: 对式积分得:当r =R 时,u =0,代入(2-47)式得:则 22()4p u R r l μ∇=-由式可知管内流速u 沿半径方向按抛物线规律分布,最大流速在轴线上,其值为:2max 4pR u l μ∇=(1) (1)? 管路中的流量。

图(b)所示抛物体体积,是液体单位时间内流过通流截面的体积即流量。

为计算其体积,可在半径为r 处取一层厚度为的微小圆环面积,通过此环形面积的流量为:对式积分,即可得流量q :(2) (2)? 平均流速。

设管内平均流速为υ对比可得平均流速与最大流速的关系: υ=max2u(4)沿程压力损失。

层流状态时,液体流经直管的沿程压力损失可从式求得:232lv p d μ∇=由式可看出,层流状态时,液体流经直管的压力损失与动力粘度、管长、流速成正比,与管径平方成反比。

管道内压力损失的计算一、液体在直管中流动时的压力损失液体在直管中流动时的压力损失是由液体流动时的摩擦引起的,称之为沿程压力损失,它主要取决于管路的长度、内径、液体的流速和粘度等。

液体的流态不同,沿程压力损失也不同。

液体在圆管中层流流动在液压传动中最为常见,因此,在设计液压系统时,常希望管道中的液流保持层流流动的状态。

1.层流时的压力损失在液压传动中,液体的流动状态多数是层流流动,在这种状态下液体流经直管的压力损失可以通过理论计算求得。

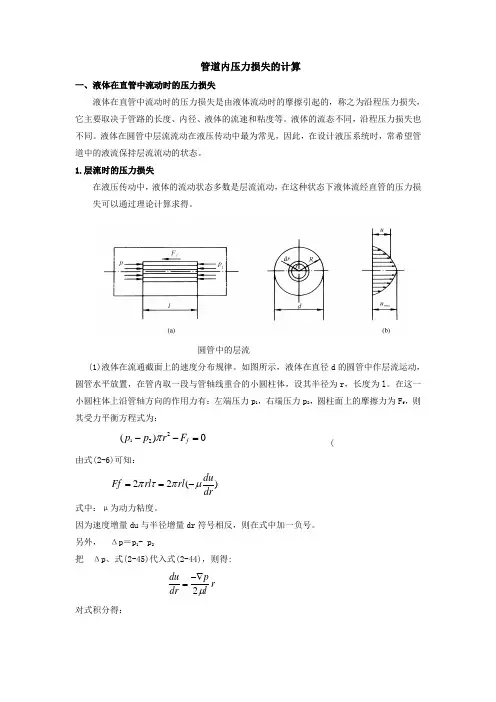

圆管中的层流(1)液体在流通截面上的速度分布规律。

如图所示,液体在直径d 的圆管中作层流运动,圆管水平放置,在管内取一段与管轴线重合的小圆柱体,设其半径为r ,长度为l 。

在这一小圆柱体上沿管轴方向的作用力有:左端压力p 1,右端压力p 2,圆柱面上的摩擦力为F f ,则其受力平衡方程式为:122()0f p p r F π--= (由式(2-6)可知: 22()du Ff rl rl dr πτπμ==-式中:μ为动力粘度。

因为速度增量du 与半径增量dr 符号相反,则在式中加一负号。

另外,Δp =p 1- p 2把Δp 、式(2-45)代入式(2-44),则得:2du p r dr l μ-∇=对式积分得:24pr u c l μ∇=-+ 当r =R 时,u =0,代入(2-47)式得:24pR c l μ∇=则 22()4p u R r l μ∇=-由式可知管内流速u 沿半径方向按抛物线规律分布,最大流速在轴线上,其值为:2max 4pR u l μ∇=(1) (1) 管路中的流量。

图(b)所示抛物体体积,是液体单位时间内流过通流截面的体积即流量。

为计算其体积,可在半径为r 处取一层厚度为d r 的微小圆环面积,通过此环形面积的流量为: 2222()4p dq rudr rR r dr l ππμ∇==-对式积分,即可得流量q : 2200442()48128R R p q dq r R r dr lR p d p l lπμππμμ∇==-∇∇==⎰⎰ (2) (2) 平均流速。

管径压力损耗计算公式在工程设计中,管道系统的压力损耗是一个重要的参数,它直接影响着管道系统的运行效率和能耗。

为了准确地计算管道系统的压力损耗,工程师需要掌握管径压力损耗计算公式,以便对管道系统进行合理的设计和优化。

管道系统的压力损耗主要包括两部分,摩擦阻力损失和局部阻力损失。

摩擦阻力损失是由于流体在管道内壁上的摩擦力而产生的压力损失,它与管道长度、流体流速和管道粗糙度有关;局部阻力损失则是由于管道系统中的弯头、收缩、扩张、阀门等局部装置引起的压力损失,它与局部装置的形状和尺寸有关。

对于圆管道系统,摩擦阻力损失可以通过达西公式来计算:ΔP = f (L/D) (ρ V^2) / 2。

其中,ΔP表示单位长度管道的压力损失,单位为Pa;f表示摩擦阻力系数;L 表示管道长度,单位为m;D表示管道直径,单位为m;ρ表示流体密度,单位为kg/m^3;V表示流体流速,单位为m/s。

摩擦阻力系数f是一个与管道粗糙度、流体流速和雷诺数有关的参数,可以通过经验公式或实验测定来确定。

在实际工程中,通常采用经验公式来估算摩擦阻力系数,例如根据Colebrook公式或液体在管道内的雷诺数来确定摩擦阻力系数。

局部阻力损失的计算则需要根据具体的管道系统结构和局部装置形状来确定。

对于一般的局部装置,可以采用经验公式或流体力学计算方法来估算局部阻力损失,例如根据局部装置的形状和尺寸来确定局部阻力系数,然后通过公式计算局部阻力损失。

除了摩擦阻力损失和局部阻力损失外,管道系统的压力损失还受到流体流速、流体粘度、管道弯曲程度、管道壁面粗糙度等因素的影响。

因此,在实际工程设计中,工程师需要综合考虑这些因素,通过合适的计算方法来确定管道系统的压力损失。

在管道系统设计和优化过程中,合理地计算管径压力损耗是非常重要的。

通过准确地计算管道系统的压力损失,工程师可以选择合适的管道材料、管道直径和流体流速,从而降低管道系统的能耗和运行成本,提高管道系统的运行效率和稳定性。

管道压力损失计算公式1. 狄阿克罗斯公式(Darcy-Weisbach公式):狄阿克罗斯公式是用来计算流体在管道内的压力损失,其公式为:ΔP=f*(L/D)*(ρ*V^2/2)其中,ΔP为单位长度的压力损失,f为摩阻系数,L为管道长度,D 为管道内径,ρ为流体密度,V为流速。

2.流量-压力损失公式:流量-压力损失公式是将狄阿克罗斯公式两边同时乘以流量Q,得到以下公式:ΔP=f*(L/D)*(ρ*Q^2/(2*A^2))其中,A为管道的截面积。

3.流速-压力损失公式:流速-压力损失公式是将狄阿克罗斯公式两边同时除以流速V,得到以下公式:ΔP=f*(L/D)*(ρ*V/2)这个公式适用于计算不同流速下的压力损失。

需要注意的是,以上公式中的摩阻系数f是一个与流体性质、管道壁面状况相关的参数,需要根据实际情况进行确定。

常用的计算摩阻系数的经验公式有Colebrook公式、Henry-Fanning公式等。

除了上述的基本公式外,还有一些特定情况下的压力损失计算公式,如:4.突然扩大和突然收缩的管道压力损失计算公式:对于突然扩大和收缩的管道,压力损失可以通过以下公式进行计算:ΔP=K*(ρ*V^2/2)其中,K为局部阻力系数,与管道扩大或收缩的角度和形状相关。

5.弯头和弯管的压力损失计算公式:对于弯头和弯管,压力损失可以通过以下公式进行计算:ΔP=K*(ρ*V^2/2)K与弯头或弯管的曲率半径、流速大小等因素有关。

需要注意的是,以上公式中的单位通常以SI制为准,因此在计算过程中需要对参数进行单位换算。

在实际应用中,需要结合具体的设计要求和管道实际情况选择合适的压力损失计算公式,并根据实际情况进行参数的确定和计算。

同时还需要考虑其他因素的影响,如流体的温度、粘度、管道的材质、布局等。

管道压力损失计算管道总阻力损失hw=∑hf+∑hj,hw—管道的总阻力损失(Pa);∑hf—管路中各管段的沿程阻力损失之和(Pa);∑hj—管路中各处局部阻力损失之和(Pa)。

hf=RL、hf—管段的沿程损失(Pa);R—每米管长的沿程阻力损失,又称比摩阻(Pa/m);L—管段长度(m),R的值可在水力计算表中查得。

也可以用下式计算,hf=[λ×(L/d)×γ ×(v^2)]÷(2×g),L—管段长度(m);d—管径(m);λ—沿程阻力因数;γ—介质重度(N/m2);v—断面平均流速(m/s);g—重力加速度(m/s2)。

管段中各处局部阻力损失hj=[ζ×γ ×(v^2)]÷(2×g),hj—管段中各处局部阻力损失(Pa);ζ—管段中各管件的局部阻力因数,可在管件的局部阻力因数表中查得。

(引自《简明管道工手册》.P.56—57)管道压力损失怎么计算其实就是计算管道阻力损失之总和。

管道分为局部阻力和沿程阻力:1、局部阻力是由管道附件(弯头,三通,阀等)形成的,它和局阻系数,动压成正比。

局阻系数可以根据附件种类,开度大小通过查手册得出,动压和流速的平方成正比。

2、沿程阻力是比摩阻乘以管道长度,比摩阻由管道的管径,内壁粗糙度,流体流速确定总之,管道阻力的大小与流体的平均速度、流体的粘度、管道的大小、管道的长度、流体的气液态、管道内壁的光滑度相关。

它的计算复杂、分类繁多,误差也大。

如要弄清它,应学“流体力学”,如难以学懂它,你也可用刘光启著的“化工工艺算图手册”查取。

管道主要损失分为沿程损失和局部损失。

Δh=ΣλL/d*(v²/2g)+Σξv²/2g。

其中的λ和ξ都是系数,这个是需要在手册上查询的。

L-------管路长度。

d-------管道内径。

v-------有效断面上的平均流速,一般v=Q/s,其中Q是流量,S是管道的内截面积。

管道压力损失计算方法比较管道系统是工业生产中不可或缺的一部分,而了解管道中的压力损失是确保系统正常运行的重要因素之一。

本文将比较几种常见的管道压力损失计算方法,分析它们的优缺点,以及在不同情况下的适用性。

1. **Darcy-Weisbach公式**Darcy-Weisbach公式是最常用的管道压力损失计算方法之一,其基本形式为:\[ \Delta P = f \cdot \frac{L}{D} \cdot \frac{{\rho \cdot v^2}}{2} \]其中,\(\Delta P\) 为压力损失,\(f\) 为摩阻系数,\(L\) 为管道长度,\(D\) 为管道直径,\(\rho\) 为流体密度,\(v\) 为流速。

优点:理论基础扎实,适用于各种流体和管道情况。

缺点:需要确定摩阻系数,计算复杂,不适用于非定常流动情况。

2. **海明公式**海明公式是另一种常见的管道压力损失计算方法,适用于层流和湍流情况。

其基本形式为:\[ \Delta P = K \cdot \frac{{\rho \cdot v^2}}{2} \]其中,\(K\) 为海明系数,可根据实验数据确定。

优点:简单易用,适用于各种流动情况。

缺点:对于某些特殊情况,准确的海明系数可能较难确定。

3. **Colebrook-White公式**Colebrook-White公式是用来计算管道摩阻系数的经验公式,其形式为:\[ \frac{1}{{\sqrt{f}}} = -2 \cdot \log \left( \frac{\varepsilon / D}{3.7} + \frac{2.51}{{Re \cdot \sqrt{f}}} \right) \]其中,\(\varepsilon\) 为管壁粗糙度,\(Re\) 为雷诺数。

优点:考虑了管壁粗糙度的影响,适用于各种管道情况。

缺点:计算复杂,需要迭代求解。

4. **液体通用法**液体通用法是一种基于实验数据的经验方法,根据不同管道材料和流体性质提供一组通用的压力损失系数。

管道内压力损失的计算公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]管道内压力损失的计算一、液体在直管中流动时的压力损失液体在直管中流动时的压力损失是由液体流动时的摩擦引起的,称之为沿程压力损失,它主要取决于管路的长度、内径、液体的流速和粘度等。

液体的流态不同,沿程压力损失也不同。

液体在圆管中层流流动在液压传动中最为常见,因此,在设计液压系统时,常希望管道中的液流保持层流流动的状态。

1.层流时的压力损失在液压传动中,液体的流动状态多数是层流流动,在这种状态下液体流经直管的压力损失可以通过理论计算求得。

圆管中的层流(1)液体在流通截面上的速度分布规律。

如图所示,液体在直径d 的圆管中作层流运动,圆管水平放置,在管内取一段与管轴线重合的小圆柱体,设其半径为r ,长度为l 。

在这一小圆柱体上沿管轴方向的作用力有:左端压力p 1,右端压力p 2,圆柱面上的摩擦力为F f ,则其受力平衡方程式为:122()0f p p r F π--= (由式(2-6)可知:22()du Ff rl rl dr πτπμ==-式中:μ为动力粘度。

因为速度增量du 与半径增量dr 符号相反,则在式中加一负号。

另外,Δp =p 1- p 2 把Δp 、式(2-45)代入式(2-44),则得:2du p r dr l μ-∇=对式积分得:24pr u c l μ∇=-+当r =R 时,u =0,代入(2-47)式得:24pR c l μ∇= 则 22()4p u R r l μ∇=-由式可知管内流速u 沿半径方向按抛物线规律分布,最大流速在轴线上,其值为:2max 4pR u l μ∇=(1) (1) 管路中的流量。

图(b)所示抛物体体积,是液体单位时间内流过通流截面的体积即流量。

为计算其体积,可在半径为r 处取一层厚度为d r 的微小圆环面积,通过此环形面积的流量为:2222()4p dq rudr r R r dr l ππμ∇==- 对式积分,即可得流量q :2200442()48128R R p q dq r R r dr lR p d p l lπμππμμ∇==-∇∇==⎰⎰ (2) (2) 平均流速。

管路压力损失计算

管路是一种由管子、管件、阀门等连接而成的、用于输送流体或松散固体

物质的管状设备。

流体在管道内流动时,由于同管壁发生摩擦和流体本身的内部摩擦,会产

生压力损失。

这种压力损失称为沿程阻力损失或摩擦阻力损失。

流体经过弯头、三通、变径管、阀门等构件时,流动状态会发生急剧改

变,即出现转向、加速、撞击、旋涡、变形等情况,这同样会造成压力损失。

这种压力损失称为局部损失。

如果管路不在同一水平面上,则管路爬高时,流体压强的一部分要用于克

服重力。

这种压力损失称为位置损失。

管路出口流速大于进口时,流体的一部分压力能要转化为动能,这种压力

损失称为出口速度损失。

对于短管,局部损失和出口速度损失之和大于沿程阻力损失的 5%,计算时不能忽略。

而对于长管,即长距离的输送管路,由于局部损失和出口速度损失所占的比例很小,一般可忽略不计。

管路的形态一般可分两类:简单管路和复杂管路。

复杂管路又可分为四种:( 1)串联管路;( 2)并联管路;( 3)枝状管路;( 4)环状管路。

2.1 简单管路的压力损失计算

简单管路是无分支的等直径管路。

简单管路的沿程阻力损失可用下式计算:

P1 = (λγl/d )( V2/2g)

式中:

V——管子内流体的平均流速;

λ——摩擦阻力系数;

γ——气体重度;

l——管子长度;

g——重力加速度。

若将管件、阀门等都看作是具有一定长度( li)的管子,将局部损失折算成沿

程阻力损失,则可得局部损失的另一种计算形式:

P2 = (λγΣ li/d)( V2/2g)

在忽略位置损失和出口速度损失的情况下,简单管路的总压力损失ΔP为:。