零件的失效与选材

- 格式:ppt

- 大小:1.41 MB

- 文档页数:15

零件的失效分析与选材一.零件失效1. 定义:零件失去正常工作应有的效能.也就是零件在工作时,由于承受各种载荷,或者由于运动表面间长时间地相互摩擦等原因,零件的尺寸、形状及表面质量会随着时间延长而改变.如果零件尺寸由于摩损超过了零件设计时的尺寸公差范围,表面由于磨损或外界介质的侵蚀等造成表面质量下降,这些都是零件失效.由此可见,零件失效≠零件坏了.2. 正常失效:零件在达到或超过设计的预期寿命后发生的失效.3. 非正常失效:在低于设计预期寿命时发生的失效.4. 突发性: 例如:化肥厂爆炸、Titanic二.失效原因三.失效分析1.定义:对零件失效原因进行分析研究.2.方法①收集历史材料②失效部位取样,化验成分,检验冶金质量、组织分析探伤和测定③进行综合分析④最后写出失效分析报告四.零件失效的主要原因零件失效形式变形失效断裂表面损伤剥落麻点第二节零件选材原则一.使用性能原则---首要原则1. 分析零件的工作条件首先应判断零件在工作中所受载荷的性质和大小,计算载荷引起的应力分布。

i 载荷的性质是决定材料使用性能的主要依据之一。

ii 计算应力是确定材料使用性能的数量依据。

·考虑零件的工作环境:环境因素会与零件的力学状态综合作用,提出更为复杂的性能要求。

·最后还应充分考虑材料的某些特殊要求。

受力状况:载荷的类型(如静载、动载、循环载荷或单调载荷等),载荷的作用形式(如拉伸、压缩、弯曲或扭转等),载荷的大小以及分布特点(如均布载荷或集中载荷)。

环境状况:温度(如低温、高温、常温或变温)及介质情况(如有无腐蚀或摩擦作用)。

特殊功能:导电性、磁性、热膨胀性、比重、外观等。

2. 进行失效分析失效抗力取决于材料的性能,对零件主要失效形式的分析常常可以综合出零件所要求的主要使用性能。

几种常用零件的工作条件和失效形式3.零件性能要求的指标化将零件对使用性能的要求具体转化力学性能指标(如强度、韧性、塑性、硬度等);再根据工作应力、使用寿命或安全性确定性能指标的具体数值。

机械零件的失效与选材1. 引言在机械工程中,机械零件的失效和选材问题一直备受关注。

机械零件的失效可能导致设备的故障和生产线的停工,造成重大经济损失。

因此,正确选择合适的材料是确保机械零件正常运行和延长寿命的关键因素。

本文将介绍机械零件失效的主要原因以及选材时需要考虑的因素,并提供一些常见的机械零件选材指南。

2. 机械零件失效的主要原因机械零件失效的主要原因可以归结为力学失效、热失效和化学失效等几个方面。

2.1 力学失效力学失效是指机械零件在受到外部载荷作用时发生的破坏。

常见的力学失效形式包括拉伸断裂、扭转断裂、疲劳断裂等。

拉伸断裂是指材料在受到拉伸载荷时发生的断裂。

这种失效通常发生在零件或材料的强度达到极限时。

拉伸断裂的原因可以是材料强度不足、缺陷存在、应力集中等。

2.1.2 扭转断裂扭转断裂是指材料在受到扭转载荷时发生的断裂。

与拉伸断裂类似,扭转断裂的原因也包括材料强度不足和缺陷存在等。

疲劳断裂是指材料在受到循环载荷作用下发生的断裂。

疲劳断裂是机械零件失效中常见的形式之一,它的发生与材料的强度、缺陷、外载荷频率等因素有关。

2.2 热失效热失效是指机械零件在高温环境下发生的失效。

高温环境会导致材料的力学性能下降、热膨胀等问题,从而影响机械零件的正常使用。

2.3 化学失效化学失效是指由于机械零件与介质(如酸、碱、氧化剂等)发生化学反应而导致的失效。

化学失效可能包括腐蚀、氧化、氢脆等问题,对机械零件的材料选择提出了更高的要求。

3. 机械零件选材的考虑因素在选择机械零件的材料时,需要综合考虑多种因素,包括机械性能、化学性能、热性能、加工性能等。

3.1 机械性能机械性能是选择机械零件材料的重要考虑因素。

常见的机械性能指标包括材料的强度、硬度、韧性、刚度等。

不同的机械零件所受到的力学载荷不同,因此在材料选型时需要根据实际应用场景的要求,选择具备合适机械性能的材料。

3.2 化学性能化学性能对机械零件的寿命和使用环境至关重要。

第十三章零部件的失效与选材第一节零部件的失效一、失效概念所谓失效(failure)是指零部件在使用过程中,由于尺寸、形状或材料的组织与性能等的变化而失去预定功能的现象。

由于零部件的失效,会使机床失去加工精度、输气管道发生泄漏、飞机出现故障等,严重地威胁人身生命和生产的安全,造成巨大的经济损失。

因此,分析零部件的失效原因、研究失效机理、提出失效的预防措施便具有十分重要的意义。

二、失效形式零部件常见的失效形式有变形失效(deformation failure)、断裂失效(fracture failure)、表面损伤失效(surface damage failure)及材料老化失效(materials ageing failure)等。

1、变形失效⑴弹性变形失效一些细长的轴、杆件或薄壁筒零部件,在外力作用下将发生弹性变形,如果弹性变形过量,会使零部件失去有效工作能力。

例如镗床的镗杆,如果工作中产生过量弹性变形,不仅会使镗床产生振动,造成零部件加工精度下降,而且还会使轴与轴承的配合不良,甚至会引起弯曲塑性变形或断裂。

引起弹性变形失效的原因,主要是零部件的刚度不足。

因此,要预防弹性变形失效,应选用弹性摸量大的材料。

⑵塑性变形失效零部件承受的静载荷超过材料的屈服强度时,将产生塑性变形。

塑性变形会造成零部件间相对位置变化,致使整个机械运转不良而失效。

例如压力容器上的紧固螺栓,如果拧得过紧,或因过载引起螺栓塑性伸长,便会降低预紧力,致使配合面松动,导致螺栓失效。

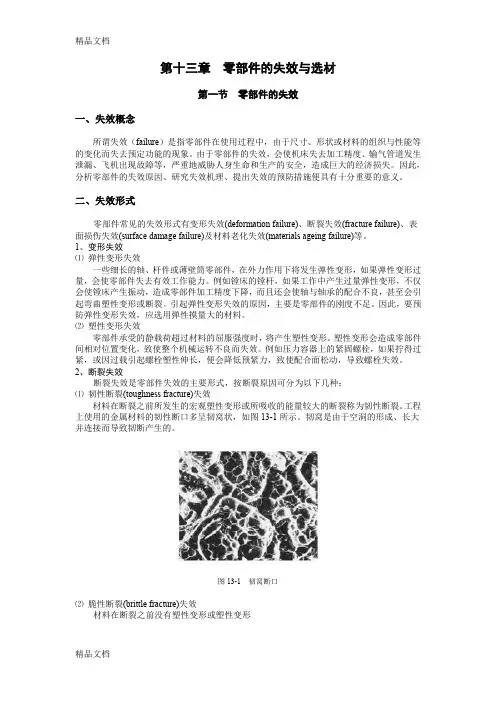

2、断裂失效断裂失效是零部件失效的主要形式,按断裂原因可分为以下几种:⑴韧性断裂(toughness fracture)失效材料在断裂之前所发生的宏观塑性变形或所吸收的能量较大的断裂称为韧性断裂。

工程上使用的金属材料的韧性断口多呈韧窝状,如图13-1所示。

韧窝是由于空洞的形成、长大并连接而导致韧断产生的。

图13-1 韧窝断口⑵脆性断裂(brittle fracture)失效材料在断裂之前没有塑性变形或塑性变形很小(<2~5%)的断裂称为脆性断裂。

机械零件的失效分析与选材一、机械零件失效的原因1.腐蚀:机械零件在使用过程中遭受外界环境的腐蚀作用,如氧化、化学腐蚀等,导致零件表面产生锈蚀、腐蚀,从而影响零件的机械性能。

2.疲劳:机械零件在长期交替加载作用下,会出现疲劳现象,导致零件发生裂纹和断裂,失去原有的强度和稳定性。

3.磨损:机械零件在使用过程中与其他零件摩擦接触,长期摩擦会导致零件表面磨损,进而影响零件的功能和寿命。

4.劈裂:机械零件在使用过程中遭受冲击或受到异常载荷作用,会出现劈裂现象,造成零件失效。

5.热胀冷缩:机械零件在温度变化过程中,由于材料的热胀冷缩性能差异,会导致零件产生形变和应力集中,从而导致零件失效。

这些失效原因都会导致机械零件的性能下降甚至完全失效,因此,对机械零件的失效分析是非常重要的。

二、机械零件选材的考虑因素机械零件选材是指选择合适的材料用于制造机械零件,以满足设计要求和使用条件。

在进行机械零件选材时,需要考虑以下几个因素:1.强度和刚度:机械零件需要具备足够的强度和刚度,以承载和传递力量和扭矩,保证零件的正常工作。

2.耐磨性:机械零件在使用过程中经常摩擦接触,需要具备一定的耐磨性,以延长零件的使用寿命。

3.耐腐蚀性:机械零件在一些工作环境下可能会受到腐蚀作用,需要选择具有良好耐腐蚀性的材料,以防止零件损坏和失效。

4.热稳定性:机械零件在高温环境下工作时,需要选择具有良好的热稳定性的材料,以防止零件变形和失效。

5.成本和可加工性:机械零件的选材还需要考虑材料的成本和可加工性,避免材料成本过高或者难以加工造成生产成本的增加。

根据以上因素,可以选择各种合适的材料,如金属材料、塑料材料、复合材料等,以满足机械零件的设计和使用要求。

三、机械零件失效分析与选材的方法1.失效分析:对机械零件失效进行分析,可以通过观察零件的损坏情况、痕迹以及使用条件等来判断失效原因,从而采取相应的措施来避免类似失效的再次发生。

2.材料测试:在进行机械零件选材时,可以对不同材料进行物理力学性能测试,如强度、硬度、韧性等,以确定材料是否符合设计要求。

机械零件的失效与选材原则引言在机械设计过程中,零件选材是至关重要的一步。

选用合适的材料可以保证零件的性能和可靠性,而错误的选材则可能导致零件失效。

本文将探讨机械零件常见的失效模式及其原因,并介绍一些选材原则,以帮助设计师在选择合适的材料时做出明智的决策。

机械零件失效模式1.疲劳失效:机械零件在长期循环加载中,由于应力集中、不均匀载荷等原因,会导致材料发生疲劳损伤,最终导致零件疲劳失效。

2.断裂失效:机械零件在过载、过应力等条件下,无法承受外部载荷或应力,导致零件发生断裂。

3.磨损失效:机械零件与其他零件或介质摩擦磨损,长期使用导致零件表面磨损严重,最终影响零件的性能和寿命。

4.腐蚀失效:机械零件在特定环境下,如高温、潮湿等条件下,会发生腐蚀失效,导致零件的材料结构发生损坏或氧化。

选材原则1.强度与刚度:根据零件的工作条件和要求,选择具有足够强度和刚度的材料,以确保零件能够承受外部载荷和应力而不发生失效。

2.耐磨损性:对于需要与其他零件或介质发生摩擦的零件,选择具有良好耐磨损性的材料,以延长零件的使用寿命。

3.耐腐蚀性:在特殊环境下工作的零件,如在潮湿、酸性或碱性环境中,选择具有良好耐腐蚀性的材料,以防止零件发生腐蚀失效。

4.可焊接性:对需要焊接的零件,选择具有良好可焊接性的材料,以确保焊接接头的质量和可靠性。

5.成本与可靠性:在选材过程中需要权衡成本与可靠性之间的关系,选择既能满足要求又能控制成本的材料。

6.环保性:在今天的可持续发展背景下,选择符合环保要求的材料,如可回收利用的材料等。

常用机械零件材料1.金属材料:常见的金属材料有钢、铝、铜、镁等。

钢材具有高强度、高硬度和耐磨损性,适用于承受大载荷和高温的零件;铝材具有轻巧、良好的导热性能和电导性能,适用于需要减轻重量和散热的零件;铜材具有良好的导电性能和可加工性,适用于电气连接零件;镁材具有轻巧、高比强度和可耐高温的特点,适用于需要减轻重量的零件。