导致机械零件失效故障的原因

- 格式:docx

- 大小:3.27 KB

- 文档页数:2

常见机械故障原因分析及处理方法机械故障是指机械设备在使用过程中出现的各种故障,由于机械设备的复杂性,故障原因非常多样化。

下面将介绍一些常见的机械故障原因分析及处理方法。

1.装配不良:机械设备在装配过程中,由于人工操作不当或零件配合不良,导致装配不良而出现故障。

处理方法可以是重新进行正确的装配,检查零件的配合情况,并修正装配错误。

2.零部件磨损:机械设备长时间使用后,零部件会出现磨损,导致机械设备不正常运行或失效。

处理方法可以是更换磨损的零部件,并对机械设备进行维护保养,定期检查和更换易损件。

3.润滑不当:机械设备在运行过程中需要润滑油或润滑脂的支持,以减少零件摩擦,保护零件不被磨损。

润滑不当会导致机械设备运行不正常或发生故障。

处理方法可以是定期检查润滑情况,确保润滑油或润滑脂的添加和更换,并注意润滑部位的清洁。

4.过载与过热:机械设备在工作时可能会面临过载或过热问题,造成故障或损坏。

过载可以导致零件折断或变形,热量过高会使零件热胀冷缩过大,造成零件配合间隙变大。

处理方法可以是合理设置机械设备的工作负荷,避免过载;使用冷却设备或加强散热措施,防止机械设备过热。

5.配合间隙过大:机械设备在工作中,由于长时间的使用和磨损,零件之间的配合间隙会变大,导致机械设备不正常运转。

处理方法可以是检查配合间隙,通过更换零件或进行刮削等工艺,恢复零部件配合的紧密性。

6.异物进入:机械设备在工作时,可能会遇到外部杂物进入的问题,造成设备卡阻或损坏。

处理方法可以是加装阻挡装置,避免异物进入;定期清理机械设备周围的工作环境,确保设备运行的干净环境。

7.操作不当:机械设备的操作不当可能会导致机械故障。

处理方法可以是对操作人员进行培训,提高其对机械设备的正确使用和操作技能;加强对操作规程的宣传和执行。

总结,机械故障原因多种多样,但大部分可以通过正确的维护保养和操作来防止和解决。

及时的维修与更换零部件也是解决机械故障的关键。

对于一些复杂的机械故障,建议找专业的维修人员进行处理。

机械设备故障原因与对策作者:付正江来源:《中国科技纵横》2016年第09期【摘要】因“操作不当”和“维护不周”而产生的设备故障和事故,一直占全部故障和事故的30%至50%,甚至更高。

本文主要介绍机械设备故障发生的原因-腐蚀、磨损、断裂、变形、疲劳。

尽管故障不可避免但可以做到早发现早解决,找出应对的措施,减少故障发生的危害是必须的。

【关键词】机械故障原因对策1机械故障的原因绝大多数故障的原因在以下几个方面:(1)磨损:导致设备上相关零件的配合关系,形位公差,润滑状态,强度等等方面超限,引起失常。

统计表明大约84%以上的故障与磨损有关。

(2)疲劳:表面接触应力疲劳导致构件表面状态劣化,振动,噪声。

交变应力在应力集中部位导致的疲劳,会产生无征兆的突然断裂,引起重大事故。

(3)变形:一种原因是时效不够造成的,随工作时间延长,工作中温度升高导致内应力释放产生的变形,无过载也会发生。

另一种原因是载荷过大而产生。

(4)断裂:疲劳断裂、过载断裂。

(5)腐蚀:化学腐蚀,电化学腐蚀(广泛存在)。

2 几种典型破坏情形分析2.1断裂断裂是机件在机械力、温度、腐蚀等外界因素作用下,自身材料的连续性遭到破坏,从而发生局部开裂或者分成几个部分的失效现象。

断裂有三种形式:(1)塑性断裂。

机械零件在断裂之前已表现出一定程度的塑性变形,如果应力进一步增大,超过材料的屈服强度,即发生此种形式断裂。

(2)脆性断裂。

零件在断裂以前无明显的塑性变形,发展速度极快的一种断裂形式叫脆性断裂,断裂的发生具有突然性,是一种非常危险的断裂破坏形式。

(3)疲劳断裂。

金属零件经过一定次数的循环载荷或交变应力作用后引发的断裂现象,称为疲劳裂。

2.2磨损磨损是零部件失效的一种基本类型。

(1)磨料磨损:物体表面与硬质颗粒或硬质凸出物(包括硬金属)相互摩擦引起表面材料损失。

(2)粘着磨损:摩擦副相对运动时,由于固相焊合作用的结果,造成接触面金属损耗。

(3)表面疲劳磨损:两接触表面在交变接触压应力的作用下,材料表面因疲劳而产生物质损失。

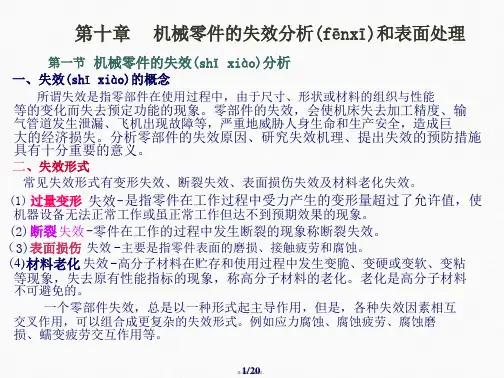

第一章机械零件失效的模式及其机理在设备使用过程中,机械零件由于设计、材料、工艺及装配等各种原因,丧失规定的功能,无法继续工作的现象称为失效。

当机械设备的关键零部件失效时,就意味着设备处于故障状态。

机械零件失效的模式,即失效的外在表现形式,主要表现为磨损、变形、断裂等;而失效机理是指失效的物理、化学、机械等变化的过程和内在原因的实质。

第一节机械零件的磨损通常将磨损分为粘着磨损、磨料磨损、疲劳磨损、腐蚀磨损和微动磨损五种形式。

一、粘着磨损当构成摩擦副的两个摩擦表面相互接触并发生相对运动时,由于粘着作用,接触表面的材料从一个表面转移到另一个表面所引起的磨损称为粘着磨损。

粘着磨损又称粘附磨损。

二、磨料磨损磨料磨损又称磨粒磨损。

它是当摩擦副的接触表面之间存在着硬质颗粒,或者当摩擦副材料一方的硬度比另一方的硬度大得多时,所产生的一种类似金属切削过程的磨损,其特征是在接触面上有明显的切削痕迹。

磨料磨损是十分常见又是危害最严重的一种磨损。

其磨损速率和磨损强度都很大,致使机械设备的使用寿命大大降低,能源和材料大量损耗。

三、疲劳磨损疲劳磨损是摩擦表面材料微观体积受循环接触应力作用产生重复变形,导致产生裂纹和分离出微片或颗粒的一种磨损。

四、腐蚀磨损在摩擦过程中,金属同时与周围介质发生化学反应或电化学反应,引起金属表面的腐蚀产物剥落,这种现象称为腐蚀磨损。

它是在腐蚀现象与机械磨损、粘着磨损、磨料磨损等相结合时才能形成的一种机械化学磨损。

它是一种极为复杂的磨损过程,经常发生在高温或潮湿的环境,更容易发生在有酸、碱、盐等特殊介质条件下。

按腐蚀介质的不同类型,腐蚀磨损可分为氧化磨损和特殊介质下腐蚀磨损两大类。

五、微动磨损两个接触表面由于受相对低振幅振荡运动而产生的磨损叫做微动磨损。

它产生于相对静止的接合零件上,因而往往易被忽视。

微动磨损的最大特点是:在外界变动载荷作用下,产生振幅很小(一般为2-20微米)的相对运动,由此发生摩擦磨损。

机械电气设备故障的原因分析及应急处理对策机械电气设备故障是任何工业生产中不可避免的问题,它不仅会造成损失和停工,还会影响整个生产流程。

为了预防这种故障发生,必须对其原因进行分析,以求合理的应对办法。

一、机械故障的原因分析1. 设备老化:随着设备使用时间的增长,零部件逐渐磨损,导致设备性能下降甚至失效。

2. 疏忽保养:未经定期检查和维修的设备,由于损坏或受损的零部件可能会导致设备故障。

3. 不当使用:工作人员不按规定的操作所导致的故障,如过度操作或运转状态不正常。

4. 设计问题:设备在设计或制造过程中存在缺陷或错误。

1. 及时维护:设备的定期保养和检查可以有效地预防故障发生,例如清洗和拆卸设备,及时对零部件进行更换和维修。

2. 训练工作人员:操作者需要接受操作训练的培训,以确保操作设备的正确操作方法。

3. 常备备件:维护人员可以保持常备备件,以保证在突发故障情况下能够及时更换部件并修复设备。

4. 引入新技术:采用新技术,以提高设备的性能和效率,同时也可以减少故障的发生。

1. 线路断路:电线、插头等线路元件松脱或损坏造成电路中断。

2. 过电流:电子产品电路流动电流超过额定值的瞬间,会产生过电流。

4. 电器磨损:设备维修不当或设备运行时间过长,设备中的电气元器件就会磨损或老化,从而导致电器故障。

1. 维护线路:定期检查线路、设备连接器的可靠性,避免松动或老化。

2. 及时更换元器件:一旦电气元器件磨损,即需要及时更换,以避免故障的发生。

3. 提高设备的稳定性:通过采用先进的电路和技术,以提高设备的稳定性和耐受性,以减少故障的发生。

4. 实施备用电源:实施备用电源,包括UPS电源、发电机组、蓄电池等,以避免电源中断造成的影响。

总之,机械电气设备故障的原因是多方面的,应急处理的措施也很重要。

我们应该做好维护和检查工作,提高员工操作技术,引入新技术,建立备用电源等等,为避免机械电气设备故障的发生提供充分的保障。

机械制造行业中零部件质量问题的原因及改进方案一、引言机械制造行业中,零部件质量问题一直是一个不容忽视的挑战。

优质的零部件是机械设备正常运行和长期使用的关键因素,而质量问题则会导致设备故障、安全事故等严重后果。

本文将探讨机械制造行业中零部件质量问题的主要原因,并提出改进方案以解决这些问题。

二、原因分析1. 设计阶段不完善在机械制造行业,设计阶段是保证零部件质量的第一道关口。

然而,一些企业在设计过程中存在缺陷。

首先,缺乏详尽的需求分析和规范制定,导致设计师无法准确理解客户需求并进行相应设计;其次,在设计过程中忽视了工艺性和可靠性等参数要求;此外,一些企业为了迎合市场需求或节约成本,经常对原有设计进行修改或使用低成本材料代替高品质材料,从而牺牲了零部件的质量。

2. 加工工艺不规范加工工艺直接影响零部件的加工精度和表面质量。

然而,一些企业在加工过程中存在问题。

首先,缺乏合理的工艺流程和操作规范,导致加工过程中出现误差;其次,设备老化和维护不到位也会导致加工精度下降。

此外,在选择切削工具、冷却液、夹具等方面也存在差错,进一步影响了零部件的质量。

3. 缺乏有效质量控制与检测手段质量控制是确保零部件质量的重要环节。

然而,在机械制造行业中,一些企业存在质量控制体系不健全、监督力度不够的问题。

首先,缺乏明确的质量控制标准和流程,导致生产过程中无法及时发现和纠正问题;其次,在零部件检测方面,缺乏高效准确的测试设备和技术手段限制了对零部件质量进行全面监管。

三、改进方案1. 加大设计阶段的投入为了提高零部件质量,并避免后期出现问题需要重新投入大量时间和成本进行修复,企业应该加大设计阶段的投入。

首先,完善需求分析和规范制定,确保设计师准确理解客户需求并制定合理的设计方案;其次,在设计过程中加强工艺和可靠性分析,注重材料选择等关键环节;此外,提高设计师的专业能力和技术水平也是必要的步骤。

2. 规范加工工艺为了确保零部件的加工精度和表面质量,企业应该规范加工工艺。

机械零件的主要失效形式Major Failure Modes of Mechanical Components机械零件的主要失效形式Mechanical components are widely used in various industries and play a crucial role in ensuring the stability and efficiency of machinery. However, over time, these components may experience failure due to various factors. Understanding the major failure modes can help us prevent and mitigate these failures, ensuring the longevity and reliability of mechanical systems.机械零件广泛应用于各个行业,并在确保机械设备的稳定性和效率方面起着关键作用。

然而,随着时间的推移,由于各种因素,这些零件可能会出现失效现象。

了解主要的失效形式可以帮助我们防止和减轻这些故障,确保机械系统的寿命和可靠性。

One of the most common failure modes is wear and tear. Mechanical components often undergo friction and contact, which can lead to the wearing down of surfaces over time. This can result in the loss of material, change in dimensions, and reduced performance of the component. Regular lubrication and maintenance can help mitigate wear and tear, ensuring smooth operation and prolonging the lifespan of the components.最常见的失效形式之一是磨损。

机械零件的失效和机械故障(一)机械零件的失效和机械故障机械失去工作力量称为故障,机器零件丢失规定的工作力量称为失效。

机械的故障和零件的失效是分不开的。

由于零件正常磨损或物理化学变化引起的零件变形、断裂、蚀损等使零件失效而引起的故障,此类故障也叫做自然故障。

1、零件的磨损磨损是零件失效的最主要和普遍的形式。

2、零件的变形机器在工作过程中,由于受力的作用,使零件的尺寸和外形发生转变的现象叫变形。

金属的变形包括弹性变形和塑性变形。

3、零件的断裂零件在外力载荷作用下,首先发生弹性形变,当载荷所引起的应力超出弹性极限而连续增加时,材料可能产生塑性形变,最终应力超过强度极限时发生断裂。

4、蚀损零件在循环接触应力作用下表面发生的点状剥落称为疲惫点蚀;零件受四周介质的化学及电化学作用使表层金属发生的破坏称为腐蚀;零件在温度变化和介质作用下表面产生针状孔洞,并不断扩大称为穴蚀。

疲惫点蚀、腐蚀和穴蚀统称为蚀损。

(一)机械零件的失效和机械故障机械失去工作力量称为故障,机器零件丢失规定的工作力量称为失效。

机械的故障和零件的失效是分不开的。

由于零件正常磨损或物理化学变化引起的零件变形、断裂、蚀损等使零件失效而引起的故障,此类故障也叫做自然故障。

1、零件的磨损磨损是零件失效的最主要和普遍的形式。

2、零件的变形机器在工作过程中,由于受力的作用,使零件的尺寸和外形发生转变的现象叫变形。

金属的变形包括弹性变形和塑性变形。

3、零件的断裂零件在外力载荷作用下,首先发生弹性形变,当载荷所引起的应力超出弹性极限而连续增加时,材料可能产生塑性形变,最终应力超过强度极限时发生断裂。

4、蚀损零件在循环接触应力作用下表面发生的点状剥落称为疲惫点蚀;零件受四周介质的化学及电化学作用使表层金属发生的破坏称为腐蚀;零件在温度变化和介质作用下表面产生针状孔洞,并不断扩大称为穴蚀。

疲惫点蚀、腐蚀和穴蚀统称为蚀损。

机常见故障产生的原因及处理方法机器常见故障有多种类型,如电路故障、机械故障、软件故障等。

下面将就常见的故障类型、可能的产生原因和对应的处理方法进行详细阐述。

一、电路故障:1.电器线路短路或断路:可能是线路老化、超负荷使用、接线不牢等原因导致线路短路或断路。

处理方法可以通过检查线路连接是否松动、更换线路等方法解决。

2.电器零部件损坏:电路板或元件的老化、过热、短路或损坏等原因导致电路故障。

处理方法是更换损坏的电路板或元件。

二、机械故障:1.机械结构故障:机械部分的零部件磨损、松动或断裂等原因会导致机器无法正常工作。

处理方法可以通过检查机械结构的连接是否牢固、更换损坏的零部件等方法解决。

2.机械运转异常:机器在运转过程中出现异常声音、震动等现象,可能是机器内部零部件松动、不平衡等原因导致。

处理方法主要是进行机器的调整、清洁和维护,确保机器各个部件的正常运转。

三、软件故障:1. 程序崩溃或卡死:程序中的代码bug、内存溢出等原因导致程序崩溃或卡死。

处理方法可以通过重启机器、重新安装软件或修复程序来解决。

2.病毒感染:机器中的病毒会破坏系统文件、篡改数据等,导致机器无法正常使用。

处理方法是安装防病毒软件进行病毒检测和清除。

以上是机器常见故障及处理方法的简单介绍,接下来将分别对故障的产生原因进行进一步解析。

电路故障可能的原因包括线路老化、超负荷使用和接线不牢等。

线路老化是指长时间使用后,线路内部的绝缘材料发生老化、变质,容易导致线路短路或断路。

超负荷使用是指机器在长时间高负荷运行的情况下,电流过大导致线路耗损、发热等问题,进而引发线路故障。

接线不牢是指线路连接松动导致接触不良或短路等现象,可能是由于安装时连接不牢固或者长时间使用后接线松动导致的。

机械故障的产生原因主要包括机械零部件的磨损、松动或断裂等问题。

机械零部件的磨损主要是由于机器长时间使用、磨擦等原因导致的。

机械零部件的松动可能是由于安装过程中未牢固固定导致的,也有可能是由于长时间使用后机器震动引起的。

详解机械设备故障常见原因及处理方法机械设备故障是指机械设备在使用过程中出现了功能失效、性能衰退或不能正常运行的问题。

故障的发生可能是由于多种原因引起的,例如设备的磨损、损坏、过载、松动、误操作等。

以下是机械设备故障的常见原因及处理方法。

1.磨损和老化:设备长时间使用会导致零部件磨损和老化,进而导致设备性能下降或失效。

处理方法可以是定期检查设备的磨损情况,及时更换或维修磨损部件。

2.过载:设备受到超过其设计负荷的力或压力时容易发生故障,例如电机过载运转可能导致电机烧毁。

处理方法是确保设备在正常工作范围内运行,避免超过负荷。

3.轴承故障:轴承是设备中常见的易损件,其损坏可能会导致设备性能下降或停机。

处理方法是定期润滑轴承并检查其工作情况,发现问题及时更换轴承。

4.电气故障:包括电线老化、电路短路、断开等问题,可能导致设备无法启动或运行异常。

处理方法是定期检查电气部分的连接情况,确保电路稳定。

5.液压故障:液压设备中常见的故障包括漏油、液压系统泄漏、阀门堵塞等。

处理方法是检查液压系统的密封性,修理或更换漏油部件。

6.运转偏差:设备因为设计、安装、维护不到位等原因,可能出现运转偏差,例如设备震动、噪音过大等。

处理方法是检查设备的安装是否合理,调整设备位置或调整设备的工作参数。

7.误操作:操作人员的误操作可能导致设备故障,例如误操作设备开关、控制面板等。

处理方法是培训操作人员正确的操作流程和方法,并在设备上设置适当的保护措施。

8.环境因素:设备在特殊的环境条件下可能出现故障,例如高温、潮湿、腐蚀性气体等。

处理方法是根据环境条件选择适合的设备,并采取防护措施,如防护罩、防腐涂层等。

9.缺乏维护:设备长时间未进行维护保养可能导致故障。

处理方法是建立设备的维护计划,定期检查和保养设备,确保设备运行正常。

处理机械设备故障的方法可以是预防、检修、维修等。

预防措施包括定期检查设备、定期更换易损件、设备安全培训等,以预防故障的发生。

详解机械设备故障常见原因及处理⽅法,⼗多年的⽼⼯程师也说好⽤机械设备也是有使⽤寿命的,其出现故障是很正常的事。

我们所要做的就是在故障出现前期,该如何去做才能有效减少故障产⽣以及出现故障之后该如何解决问题。

下⾯就此分别进⾏说明。

机械设备故障⼀般是指设备失去或降低其规定功能的事件或现象,表现为设备的某些零件失去原有的精度或性能,使设备不能正常运⾏、技术性能降低,致使设备中断⽣产或效率降低⽽影响⽣产。

离合器故障分析⼀、如何判断故障判断故障的⽅法可以⽤四个字来概括,即听、看、摸、闻。

下⾯分别对这四种⽅法进⾏说明。

1、听润滑部位⽆油脂,声响⼤,真空泵轴承卡死,声⾳⼤,叶⽚磨损外壳,⼑具过重等。

2、看轴断、轴承磨损、螺丝松脱、⽪带松等。

3、摸轴承端盖发热震动,电机表⾯发烫、震动、传动齿轮箱震动等。

4、闻电机线圈烧毁,⽪带磨损摩擦、电流过载、润滑部件⽆油和⾼温都可能⽣产⼀种⽓味等。

机械故障检测⼆、如何细分故障种类对故障进⾏细分,可概括为机械、⼑具、电器、胶系统、材料及其他原因六个⽅⾯导致的故障。

下⾯分别对六个⽅⾯进⾏说明。

1、机械故障⽐如,轴承卡死以及轴承座的磨损、机械部位做了不适当调整,由于零部件损坏导致的故障,都算是机械故障。

2、⼑具故障在⽣产过程当中,由于⼑具引起的故障:包括因⼑具不当调整造成的断裂、换⼑等都是⼑具故障。

3、电器故障因电器原件损件导致控制系统出问题,造成的故障使得设备不能正常运⾏。

⽐如,程序异常、继电器故障以及电眼损坏等。

4、胶系统故障由于喷胶系统引起的设备停机。

例如,胶头堵、漏胶、少胶等喷胶不良都属于胶故障。

5、材料故障⽣产过程由于原材料问题造成的故障停机。

例如,材料的颜⾊、厚度和规格等不符合⽣产要求,需要停机进⾏换料⽽导致的停机时间。

6、其它原因故障由⼈为导致或不归属以上五个因素产⽣的故障,属于其它故障。

例如,误按急停或总停、备料错误等导致的停机。

机械故障的影响三、故障影响的层⾯机械设备故障产⽣主要的影响包括⽣产效率、品质、交期、成本、安全和信⼼。

起重机械常见故障原因分析及其处理起重机械作为一种重要的物流机械设备,被广泛应用于工厂、仓库和物流领域。

随着社会的不断发展,起重机械的性能也在不断提高,但是随着使用时间的增加,一些机械故障也常常发生。

因此,有必要分析起重机械常见故障原因,从而可以更有效地解决故障。

一、起重机械常见故障原因1.结构问题。

液压起重机械的结构结构设计不合理,会导致零部件异常,以及负荷过大。

2.电力不足。

当起重机械电压不足时,会影响机器的正常运行。

3.润滑不良。

起重机械的油脂润滑器不良,会导致该机械的发动机空转,从而影响机械的正常运行。

4.电气故障。

由于设备运行时电路线路不稳定,或者由于不恰当的电气系统设计,都会造成电气故障。

5.部件磨损和损坏。

由于起重机械的零部件经常受到振动,磨损和损坏是常见的故障原因。

二、起重机械常见故障处理1.构问题。

对于结构问题,可以采取一些维护措施,例如拆卸零部件检查,纠正结构设计错误,或者进行强度测试,检查与结构设计的实际情况是否相符,以确保机器在负荷过大时不会发生故障。

2.力不足。

由于电力不足会导致起重机械故障,因此,应采取一些措施,如检查供电系统有无问题,更换电源供应线,确保供电稳定,杜绝电力不足等问题。

3.滑不良。

为了重点解决润滑不良的问题,可以进行定期更换润滑油,确保系统能正常工作,同时也应长期检查润滑油的质量,以确保润滑油的质量。

4.气故障。

电气故障的处理应首先检查电气系统的设计,如果存在问题,可以更改电气系统,让它更稳定高效。

此外,也应定期检查电气系统,及时发现问题,及时采取行动,解决故障。

5.部件磨损和损坏。

对于零部件磨损和损坏,可以采取更换新零部件的措施,同时还要督促操作人员注意保养,注意更换磨损的部件,以确保机器性能更稳定。

总之,起重机械的常见故障的原因是复杂的,要根据具体情况采取不同的处理措施,以确保液压起重机械能够正常运行,为我们提供更有效率的物流服务。

导致机械零件失效故障的原因

机械零件的失效故障是生产制造和工业生产中常见的问题。

这些故障可能导致生产停滞,增加维修成本,甚至危及工人的安全。

导致机械零件失效故障的原因可能很多,以下是一些可能的原因:

1.疲劳损伤

机械零件的不断工作可能会导致疲劳损伤,这是导致零件失效的一个常见原因。

连续的载荷和振动可能会导致零件疲劳损伤,最终导致零件裂开或断裂。

2.材料失效

机械零件的材料质量对其性能和寿命有着重要的影响。

如使用低质量的材料或使用不合适的材料,可能导致零件的失效。

例如,金属零件可能会因为腐蚀而失效,而塑料零件可能会因为温度或压力等原因导致失效。

3.设计问题

机械零件的设计可能会导致其失效。

例如,设计不合理的零件可能会导致应力集中,从而导致零件的疲劳失效。

此外,设计问题也可能导致零件的材料失效、摩擦和磨损。

4.安装和维护问题

机械零件的失效可能与其安装和维护有关。

例如,如果零件未正确安装,则可能会导致应力集中和疲劳失效。

此外,如果零件未得到

适当的维护,则可能会导致腐蚀和其他材料失效问题。

5.环境因素

机械零件的环境因素也可能导致其失效。

例如,高温和高湿度可能会导致零件的腐蚀和疲劳失效。

此外,化学物质和其他污染物也可能会导致零件的材料失效。

6.过载或意外损伤

机械零件可能会因为工作负荷超过其承受能力而失效。

此外,意外损伤和事故也可能导致零件的失效。

例如,机械零件可能会因为碰撞或其他意外事件而破裂或变形。

机械零件的失效故障可能由多种原因引起。

生产制造和工业生产中需要注意这些问题,以确保机械零件的性能和寿命,从而提高生产效率和工作安全。