摩擦磨损原理 2 固体表面接触

- 格式:ppt

- 大小:222.00 KB

- 文档页数:33

摩擦、磨损和润滑§1 摩擦在一定的压力下,表面间摩擦阻力的大小与两表面间的摩擦状态有密切关系,不同摩擦状态下,产生摩擦的物理机理是不同的。

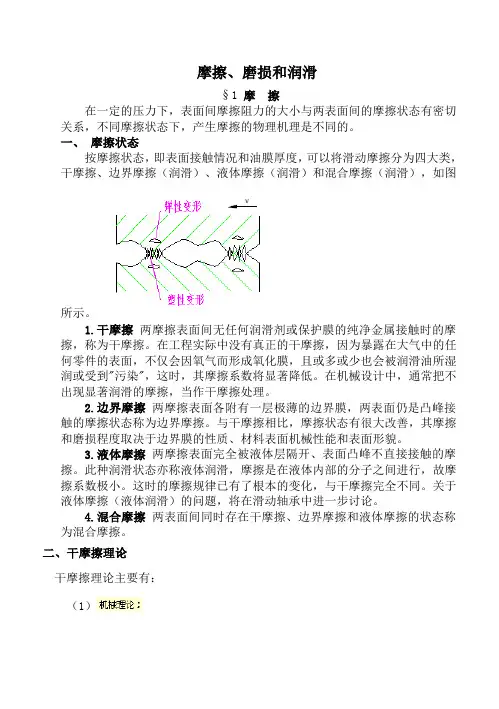

一、摩擦状态按摩擦状态,即表面接触情况和油膜厚度,可以将滑动摩擦分为四大类,干摩擦、边界摩擦(润滑)、液体摩擦(润滑)和混合摩擦(润滑),如图所示。

1.干摩擦两摩擦表面间无任何润滑剂或保护膜的纯净金属接触时的摩擦,称为干摩擦。

在工程实际中没有真正的干摩擦,因为暴露在大气中的任何零件的表面,不仅会因氧气而形成氧化膜,且或多或少也会被润滑油所湿润或受到"污染",这时,其摩擦系数将显著降低。

在机械设计中,通常把不出现显著润滑的摩擦,当作干摩擦处理。

2.边界摩擦两摩擦表面各附有一层极薄的边界膜,两表面仍是凸峰接触的摩擦状态称为边界摩擦。

与干摩擦相比,摩擦状态有很大改善,其摩擦和磨损程度取决于边界膜的性质、材料表面机械性能和表面形貌。

3.液体摩擦两摩擦表面完全被液体层隔开、表面凸峰不直接接触的摩擦。

此种润滑状态亦称液体润滑,摩擦是在液体内部的分子之间进行,故摩擦系数极小。

这时的摩擦规律已有了根本的变化,与干摩擦完全不同。

关于液体摩擦(液体润滑)的问题,将在滑动轴承中进一步讨论。

4.混合摩擦两表面间同时存在干摩擦、边界摩擦和液体摩擦的状态称为混合摩擦。

二、干摩擦理论干摩擦理论主要有:(1)机械理论认为摩擦力是两表面凸峰的机械啮合力的总和,因而可解释为什么表面愈粗糙,摩擦力愈大;(2)和表面分子相互吸引分子-机械理论认为摩擦力是由表面凸峰间的机械啮合力F1两部分组成,因而这一理论可解释为什么当接触表面光滑时,摩擦力也会力F2很大。

但上述两种理论不能解释能量是如何被消耗的;(3)粘着理论;(4)能量理论等。

a) 结点b) 界面剪切c) 软金属剪切a) 结点b) 界面剪切c) 软金属剪切大量的试验表明,工程表面的实际接触面积约为名义接触面积的10-2~10-3,这样接触区压力很高,使材料发生塑性变形,表面污染膜遭到破坏,从而使基体金属发生粘着现象,形成冷焊结点(如图a 所示)。

摩擦磨损机制与耐磨材料研究摩擦磨损是我们日常生活中经常遇到的现象,无论是机械设备的运转、人体运动还是车辆行驶,都会产生摩擦磨损。

在科学研究和工程实践中,研究和应用耐磨材料是减少摩擦磨损、提高设备寿命的重要途径。

本文将探讨摩擦磨损机制与耐磨材料的研究。

首先,我们来了解摩擦磨损的基本机制。

摩擦是指两个物体表面因相对运动而发生的接触力。

当两个物体表面接触时,由于其间的不平滑度,只有少数接触点承受相对运动。

这些接触点会在摩擦力的作用下发生相对滑动,产生剪切应力和摩擦热,从而导致摩擦磨损。

此外,摩擦磨损还受到材料硬度、表面粗糙度、润滑情况等影响。

针对摩擦磨损问题,研究者们一直致力于寻找耐磨材料。

耐磨材料是指在摩擦磨损环境中具有较高抗磨损性能的材料。

为了研究耐磨材料,研究者们通常会从材料的硬度、强度、耐磨损性能以及润滑性等方面入手。

首先,硬度是耐磨材料的重要指标之一。

硬度越高意味着材料的抗磨损性能越好,这是因为硬度高的材料具有较强的抗划痕和抗穿刺能力。

例如,金刚石是已知硬度最高的物质,因此具有良好的耐磨性能,广泛应用于切割和打磨领域。

然而,金刚石的价格昂贵,应用范围有限。

因此,研究者们还在探索其他材料,如碳化硅和氮化硼等一些超硬材料,以期找到更经济、实用的替代品。

其次,强度也是耐磨材料的重要性能之一。

强度越高意味着材料具有更好的抗压和抗拉性能,可以有效防止摩擦时的断裂和变形。

许多耐磨材料也同时具备高硬度和高强度的特点。

例如,高铬铸铁由于其良好的耐磨性能和较高的强度,被广泛应用于矿山、建筑、冶金等行业。

另外,材料的耐磨性能也与其组织结构和化学成分有关。

微观组织的均匀性和稳定性对材料的耐磨性能有着重要影响。

一些特殊合金材料,如高锰钢、铸铁等,由于其特殊的组织结构,能够在摩擦运动中形成一种坚硬的摩擦面层,从而增加了材料的耐磨性能。

此外,润滑也是影响摩擦磨损的重要因素之一。

润滑剂的使用可以减少摩擦过程中的直接接触,从而降低摩擦磨损。

实验四摩擦学基础实验(1学时)一.实验目的1•通过实验了解不同材料配副摩擦系数的变化及磨损量的不同。

2.掌握摩擦学实验的基本方法及有关仪器设备的使用方法。

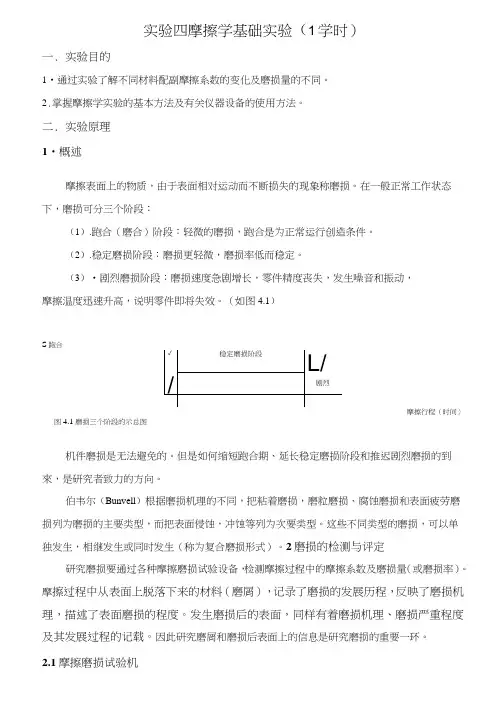

二.实验原理1•概述摩擦表面上的物质,由于表面相对运动而不断损失的现象称磨损。

在一般正常工作状态下,磨损可分三个阶段:(1).跑合(磨合)阶段:轻微的磨损,跑合是为正常运行创造条件。

(2).稳定磨损阶段:磨损更轻微,磨损率低而稳定。

(3)•剧烈磨损阶段:磨损速度急剧增长,零件精度丧失,发生噪音和振动,摩擦温度迅速升高,说明零件即将失效。

(如图4.1)S跑合摩擦行程(时间〉图4.1磨损三个阶段的示总图机件磨损是无法避免的。

但是如何缩短跑合期、延长稳定磨损阶段和推迟剧烈磨损的到來,是研究者致力的方向。

伯韦尔(Bunvell)根据磨损机理的不同,把粘着磨损,磨粒磨损、腐蚀磨损和表面疲劳磨损列为磨损的主要类型,而把表面侵蚀,冲蚀等列为次要类型。

这些不同类型的磨损,可以单独发生,相继发生或同时发生(称为复合磨损形式)。

2磨损的检测与评定研究磨损要通过各种摩擦磨损试验设备,检测摩擦过程中的摩擦系数及磨损量(或磨损率)。

摩擦过程中从表面上脱落下来的材料(磨屑),记录了磨损的发展历程,反映了磨损机理,描述了表面磨损的程度。

发生磨损后的表面,同样有着磨损机理、磨损严重程度及其发展过程的记载。

因此研究磨屑和磨损后表面上的信息是研究磨损的重要一环。

2.1摩擦磨损试验机磨损试验的目的在于研究各种因素对摩擦磨损的影响,从而合理地选择配对材料,采用有效措施降低摩擦、磨损,正确设计摩擦副的结构尺寸及冷却设施等等。

摩擦磨损试验大体上可分为实验室试验,模拟试验或台架试验,以及使用试验或全尺寸试验三个层次,各层次试验设备的要求各不相同。

(1)实验室评价设备实验室设备主要用于摩擦磨损的基础研究,研究工作参数(载荷、速度等)对摩擦磨损的影响。

可以得到单一参量变化与摩擦磨损过程之间的关系。

粘着磨损当摩擦副两对偶表面作相对滑动时,由于粘着致使材料从一个表面转移到另一表面或材料从表面脱落而引起的磨损现象,统称粘着磨损。

1.磨损机理由于摩擦副两对偶表面间实际接触面积很小,接触点应力很高,接触点温度有时高达1000℃,甚至更高,而基体温度一般较低,因此一旦脱离接触,其接触点温度便迅速下降(一般情况下接触点高温持续时间只有几ms)。

摩擦副对偶表面处于这种高温和高应力状态下,润滑油膜、吸附膜或其它表面膜则发生破裂,使接触微峰产生粘着,随后在滑动中粘着点被剪断。

由于相对运动使表面膜破坏更严重、更易粘着。

这种粘着、剪断、再粘着的交替过程就构成了粘着磨损。

粘着点的剪断位置决定粘着磨损的严重程度,按粘着磨损的严重程度,可将粘着磨损分为以下几类(设摩擦副的两个基体A与B以及粘着点AB的抗剪强度依次为τA、τB、τAB,其中τA<τB。

(1)轻微磨损若τAB<τA<τB,则剪切发生在粘着.界面,材料转移极微,磨损很轻。

通常在金属表面具有氧化膜、硫化膜以及其它表面膜时,发生此种粘着磨损,如缸套一活塞环副的正常磨损。

(2)徐抹若τA<τAB<τB ,则剪切发生在A的表面浅层内,被剪切下的材料涂抹在B的表面上,并形成很薄的涂层,随后变为A材料之间的摩擦。

由于表层的冷作硬化,剪切仍发生在A的浅表层,其磨损程度比轻微磨损略大,摩擦因数与轻微磨损相当,如重载蜗杆一蜗轮副的磨损常为此种情况(蜗轮表面的铜涂抹在蜗杆表面上)。

(3)擦伤若τA<τB<τAB,则剪切发生在A的亚表层内(有时也发生在B的亚表层内),被剪切下的材料转移到B 表面上而形成粘着物,这些粘着物又擦伤A表面,如内燃机中铝活塞一缸套副常发生这种粘着磨损。

(4)胶合若τA<τB<τAB,且接触点局部温度较高和接触应力很大,则剪切发生在一方或双方基体较深层处,这时表面将沿着滑动方向呈现明显的撕脱。

这是一种危害性极大的磨损(容易发展变为咬死),有时会突然发生,所以一定要预防。

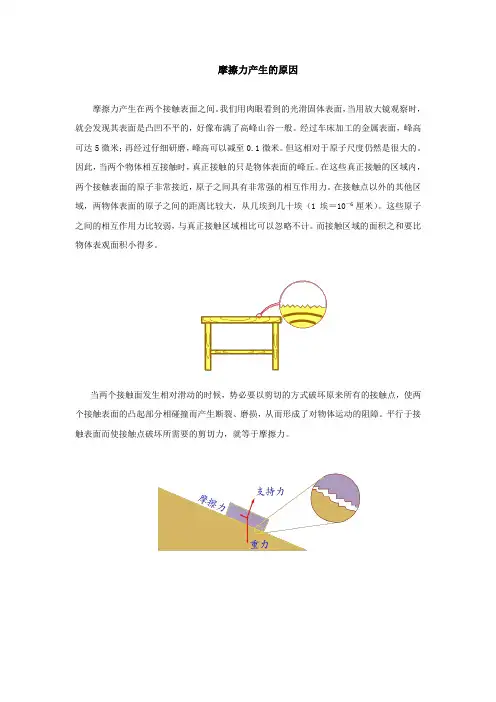

摩擦力产生的原因

摩擦力产生在两个接触表面之间。

我们用肉眼看到的光滑固体表面,当用放大镜观察时,就会发现其表面是凸凹不平的,好像布满了高峰山谷一般。

经过车床加工的金属表面,峰高可达5微米;再经过仔细研磨,峰高可以减至0.1微米。

但这相对于原子尺度仍然是很大的。

因此,当两个物体相互接触时,真正接触的只是物体表面的峰丘。

在这些真正接触的区域内,两个接触表面的原子非常接近,原子之间具有非常强的相互作用力。

在接触点以外的其他区域,两物体表面的原子之间的距离比较大,从几埃到几十埃(1埃=10-6厘米)。

这些原子之间的相互作用力比较弱,与真正接触区域相比可以忽略不计。

而接触区域的面积之和要比物体表观面积小得多。

当两个接触面发生相对滑动的时候,势必要以剪切的方式破坏原来所有的接触点,使两个接触表面的凸起部分相碰撞而产生断裂、磨损,从而形成了对物体运动的阻障。

平行于接触表面而使接触点破坏所需要的剪切力,就等于摩擦力。

第三章 磨擦、磨损及润滑(一)教学要求掌握摩擦副分类及基本性质、磨损过程和机理及润滑的类型及润滑剂类型。

(二)教学的重点与难点摩擦副基本性质和典型磨损过程(三)教学内容§3—1 摩擦摩擦——两接触的物体在接触表面间相对滑动或有一趋势时产生阻碍其发生相对滑动的切向阻力,——这种现角叫磨擦磨损——由于摩擦引起的摩擦能耗和导致表面材料的不断损耗或转移,即形成磨损。

使零件的表面形状与尺寸遭到缓慢而连续破坏→精度、可靠性↓效率↓直至破坏润滑——减少摩擦、降低磨损的一种有效手段。

摩擦学(Tribology )——包含力学、流变学、表面物理、表面化学及材料学、工程热物理学等学科,是一门边缘和交叉学科。

摩擦 内摩擦——发生在物质内部外摩擦——两个相互接触表面之间的摩擦接运动状态——摩擦 静摩擦——仅有相对滑动趋势时的摩擦动摩擦本节只讨论金属摩擦副的滑动摩擦根据摩擦面间存在润滑剂的状况,干摩擦 ——最不利滑动摩擦 边界摩擦(边界润滑) ——最低要求流体摩擦(流体润滑) ——如图3-1所示混合摩擦(混合润滑) ——最理想各种状态下的摩擦系数见表3-1,图3-2为摩擦特性曲线p v f /ηλ=-的关系。

一、干摩擦——两摩擦表面直接接触,不加入任何润滑剂的摩擦而实际上,即使很洁净的表面上也存在脏污膜和的氧化膜,∴实际f 比在真空中测定值小很多。

摩擦理论:①库仑公式 n f fF F =(n F —法向力)——至今沿用机理:②机械摩擦理论→认为两个粗糙表面接触时,接触点相互啮合,摩擦力为啮合点问切向阻力的总和,表面越粗糙,摩擦力就越大。

但不能解释光滑表面间的摩擦现象——表面愈光滑、接触面越大,f F 越大,且与滑动速度V 有关。

③新理论:分子—机械理论、能量理论、粘着理论—常用简单粘着理论:如图3-3所示,摩擦副真实接触面积Ar 只有表现接触面积A 的百分之一和万分之一,)10000~100/(A Ar =,∴接触面上压力很大,很容易达到材料的压缩屈服极限sy σ→产生塑性流动→接触面↑,∴n F ↑应力并不升高 ∴sy nF Ar σ= (3-1)接触点塑性变形后→脏污膜遭破坏,容易使基本金属产生粘着现象→产生冷焊结点→滑动时,先将结点切开,设结点的剪切强度极限为B τ,则摩擦力为B sy nB r f F A F τστ== (3-2) ∴金属摩擦系数syB n fF F f στ== (3-3) B τ 两接触金属中较软者的剪切强度——剪切发生在软金属站界面的剪切强度极限B f f B ττττ<<=,(脏污表面)——剪切发生在结点金属上 sy σ——较硬的基本材料的压缩屈服极限∵大多数金属sy B στ/很相近,∴f 很相近∴降低摩擦系数的措施:在硬金属基体表面涂覆一层极薄的软金属(使)sy σ取决于基体材料,B τ取决于软金属。

摩擦磨损润滑术语--磨损类(1) 磨损(Wear)物体表面相对运动时工作表面物质不断损失或产生残余变形。

磨损过程主要因对偶表面间的机械、化学与热作用而发生。

(2) 粘附磨损(Adhesive Wear)作相对运动的两接触表面由于分子间的吸引力作用而产生固相局部焊合或粘附连接,致使材料从一表面转移至另一表面所引起的磨损,又称粘着磨损。

(3) 磨料磨损(Abrasive Wear)作相对运动的两接触表面由硬质颗粒或较硬表面上的微凸起体在摩擦过程中的“微犁削”、“微切削”与“微开裂”综合作用而引起的表面擦伤与表面材料脱落或分离出磨屑来。

(4) 疲劳磨损(Fatigue Wear)相互作滚动或滚动兼滑动的两接触表面,在交变接触应力重复作用下,由于表层材料疲劳,产生微观裂缝并分离出磨粒或碎片而剥落,形成凹坑而引起的磨损。

又称点蚀 (Pitting) 。

(5) 腐蚀磨损(Corrosive Wear)金属表面在摩擦过程中与周围介质在化学与电化学反应作用下产生的磨损过程。

(6) 微动磨损(Fretting)两接触表面作微振幅重复摆动所引起的磨损。

微动磨损是一种微动疲劳与微动腐蚀并存的复合式磨损。

(7) 轻微磨损(Mild Wear)磨屑非常细小的磨损。

有时用来表示弹性接触下的磨损。

(8) 严重磨损(Severe Wear)磨屑为较大的碎片或颗粒的磨损。

有时用来表示已达到塑性接触下的磨损。

(9) 正常磨损(Normal Wear)设计允许范围内的磨损。

(10) 材料转移(Pick-up or Transfer)由于在滑动或滚动界面的强粘附力而使材料由一表面转移到另一表面上的现象。

(11) 涂抹(Smearing)摩擦副一表面上的材料发生转移,并以薄层重新涂敷到一或两表面上。

(12) 擦伤 (Scratching)由摩擦表面局部固相“焊合”或磨料磨损而引起沿滑动方向形成的微小擦痕或“犁痕”。

(13) 刮伤(Scoring)与“擦伤”相同原因形成的严重擦痕,又称划伤。