常用焊接材料表13[1].5.4

- 格式:xls

- 大小:48.00 KB

- 文档页数:1

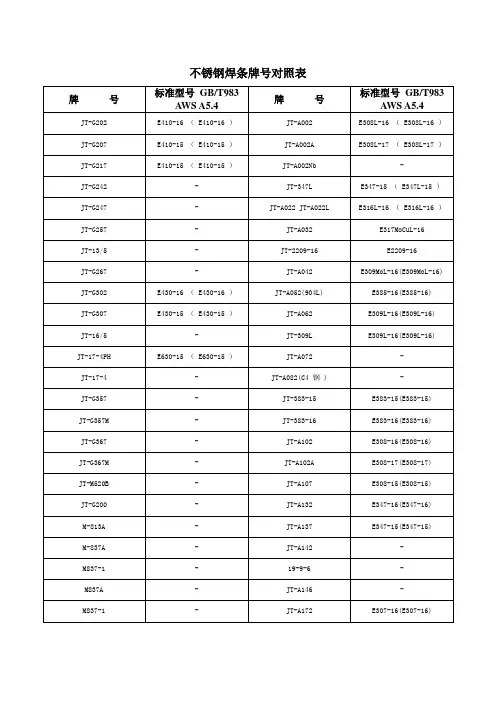

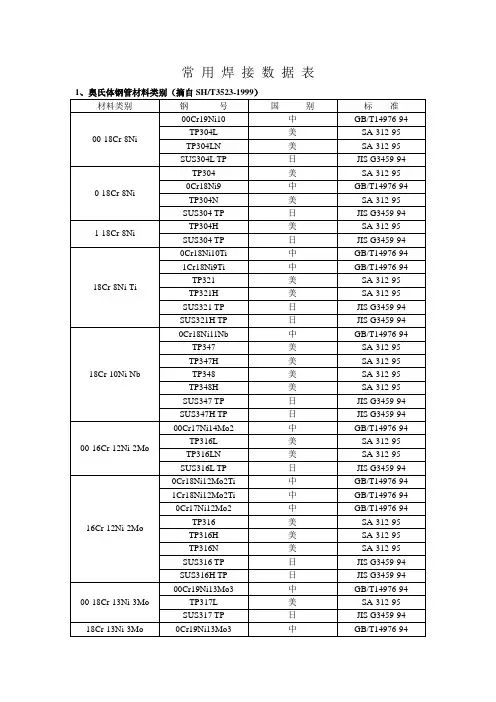

不锈钢焊条牌号对照表

不锈钢焊条选用表

注:括号内为GB/T 983-1985型号。

复合钢板的基体和复层分别选用各自适用的焊接材料进行焊接。

关键是接近复层的过渡层部分,必须考虑基层的稀释作用,应选用Cr、Ni含量较高的奥氏体填充金属来焊接过渡层

部分,以免出现脆硬组织。

复合钢板的基层较薄时(如总厚度不大于8mm),可以用奥氏体焊条或填充金属焊接复合钢的全厚度,这时更需考虑基层材料的稀释作用。

当复合钢板的厚度小于25mm时,基层也可全用E309-16等焊条,但焊接残余应力稍大些,消耗不锈钢焊条多。

当复合钢板的厚度大于25mm时,可先用铁素体焊条施焊一层过渡层,然后再用碳钢焊条焊接基层。

复合钢单面焊焊接材料的选用见表16。

![焊接工艺规范标准[详]](https://uimg.taocdn.com/b751a202a4e9856a561252d380eb6294dd8822c5.webp)

.本标准规定了焊接工艺的技术要求。

2.1 焊工必须经专门的理论学习和实际操作培训 ,经考试合格取患上有关部门颁发证书,方可担任焊接工作。

2.2 对中断焊接工作六个月以上的焊工,必须重新考核。

2.3 焊工在施焊前应认真熟悉图纸和焊接工艺。

2.4 核查待焊焊缝坡口的装配质量和组对要求 ,对不符合装配质量和组对要求的焊缝应拒焊,并向有关部门反映。

2.5 进行焊缝质量的自检,做好自检记录、焊缝标记或者焊缝跟踪记录等工作。

3.1 应根据焊接施工时需用的焊接电流和实际负载持续率,选用焊机。

3.2 每台焊接设备都应有接地装置,并可靠接地。

3.3 焊接设备应处于正常工作状态,安全可靠,仪表应检定合格。

4.1 焊接材料〔焊条、焊丝等应为进货验收合格品。

对材质有怀疑时,应进行复验,合格后才干使用。

4.2 焊前应根据焊条使用说明的规定对焊条进行烘干处理。

4.3 烘干后的焊条应放入100~150℃的保温箱〔筒内,随用随取。

低氢型焊条普通在常温下超过四小时应重新烘干。

重新烘干次数不应超过三次。

5.1 坡口加工材料为碳素钢和碳锰钢〔标准抗拉强度≤540MPa 的坡口可采用冷加工或者热加工方法制备。

碳锰钢〔标准抗拉强度>540MPa、铬钼低合金钢和高合金钢宜采用冷加工法。

若采用热加工方法,对影响焊接质量的表面淬硬层,应用冷加工方法去除。

5.2 焊接坡口应符合图样规定。

5.3 焊接坡口应保持平整,不患上有裂纹、分层、夹渣等缺陷。

5.4 焊前应将坡口表面及两侧的水、氧化物、油污、锈、熔渣等杂质清除干净。

5.5 焊接环境焊接环境惟独在满足下列情况时才允许施焊。

a 风速:气体保护焊时≤2m/s,其它焊接方法≤10m/s;b 相对湿度≤90%。

c 焊件温度高于- 10℃。

5.6 预热对碳钢和低合金钢, 当焊件温度低于0℃时,应在始焊处 100mm 宽度范围内预热至15℃以上。

常用钢焊接时预热温度参考表如下钢号 20〔Q235-A 16Mn〔Q345厚度〔mm ≤ 30 ~ 38 ~ >64 ≤ 30 ~ 38 ~ >6430 38 64 30 38 64预热温度〔℃ ≥ ≥50 ≥ 100 ≥ ≥ ≥80 ≥ 120 ≥采取局部预热时,预热的范围为焊缝两侧各不小于焊件厚度的 3 倍,且不小于100mm 。

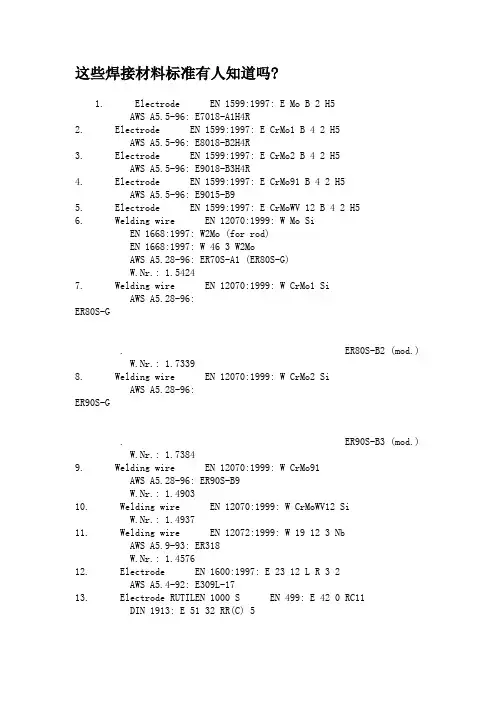

这些焊接材料标准有人知道吗?1. Electrode EN 1599:1997: E Mo B 2 H5AWS A5.5-96: E7018-A1H4R2. Electrode EN 1599:1997: E CrMo1 B 4 2 H5AWS A5.5-96: E8018-B2H4R3. Electrode EN 1599:1997: E CrMo2 B 4 2 H5AWS A5.5-96: E9018-B3H4R4. Electrode EN 1599:1997: E CrMo91 B 4 2 H5AWS A5.5-96: E9015-B95. Electrode EN 1599:1997: E CrMoWV 12 B 4 2 H56. Welding wire EN 12070:1999: W Mo SiEN 1668:1997: W2Mo (for rod)EN 1668:1997: W 46 3 W2MoAWS A5.28-96: ER70S-A1 (ER80S-G)W.Nr.: 1.54247. Welding wire EN 12070:1999: W CrMo1 SiAWS A5.28-96:ER80S-G. ER80S-B2 (mod.) W.Nr.: 1.73398. Welding wire EN 12070:1999: W CrMo2 SiAWS A5.28-96:ER90S-G. ER90S-B3 (mod.) W.Nr.: 1.73849. Welding wire EN 12070:1999: W CrMo91AWS A5.28-96: ER90S-B9W.Nr.: 1.490310. Welding wire EN 12070:1999: W CrMoWV12 SiW.Nr.: 1.493711. Welding wire EN 12072:1999: W 19 12 3 NbAWS A5.9-93: ER318W.Nr.: 1.457612. Electrode EN 1600:1997: E 23 12 L R 3 2AWS A5.4-92: E309L-1713. Electrode RUTILEN 1000 S EN 499: E 42 0 RC11DIN 1913: E 51 32 RR(C) 5AWS A-5.1: E 6013ISO 2560: E 51 2 RR 12JUS C.H3.011: E 51 2 RR 1214. Electrode RUTILEN 2000 S EN 499: E 42 0 RR 12DIN 1913: E 51 22 RR 6AWS A-5.1: E 6013ISO 2560: E 51 2 RR 22JUS C.H3.011: E 51 2 RR 2215. Electrode EVB 50 EN 499: E 42 4 B 32 H 5DIN 1913: E 51 55 B 10AWS A-5.1: E 7018ISO 2560: E 51 5 B 120 26 2HJUS C.H3.011: E 51 B 120 26 2H16. Electrode INOX R 19/9 Nb EN 1600: E 19 9 Nb R 12DIN 8556: E 19.9 Nb R 26AWS A-5.4: E 347-17ISO 3581: E 19.9 Nb R 26JUS C.H3.017: E 19.9 Nb R 26W.Nr.: 1.455117. Electrode INOX R 19/9 NC EN 1600: E 19 9 LR 12DIN 8556: E 19.9 LR 26AWS A-5.4: E 308L-17ISO 3581: E 19.9 LR 26JUS C.H3.017: E 19.9 LR 26W.Nr.: 1.431618. Electrode INOX R 19/12/3 Nb EN 1600: E 19 12 3 Nb R 12DIN 8556: E 19.12.3 Nb R 26AWS A-5.4: E 318-17ISO 3581: E 19.12.3 Nb R 26JUS C.H3.017: E 19.12.3 Nb R 26W.Nr.: 1.457619. Electrode INOX R 19/12/3 NC EN 1600: E 19 12 3 LR 12DIN 8556: E 19.12.3 LR 26AWS A-5.4: E 316L-17ISO 3581: E 19.12.3 LR 26JUS C.H3.017: E 19.12.3 LR 26W.Nr.: 1.443020. Electrode INOX B 19/12/3 Nb EN 1600: E 19 12 3 Nb B 22DIN 8556: E 19.12.3 Nb B 20+AWS A-5.4: E 318-15ISO 3581: E 19.12.3 Nb B 20+JUS C.H3.017: E 19.12.3 Nb B 20+W.Nr.: 1.457621. Electrode INOX B 18/8/6 Nb EN 1600: E 18 8 Mn B 22DIN 8556: E 18 8 Mn B 20+AWS A-5.4: ≡ E 307-15ISO 3581: E 18 8 Mn B 20+JUS C.H3.017: E 18 8 Mn B 20+W.Nr.: 1.437022. Electrode INOX R 18/8/6 Nb EN 1600: E 18 8 Mn R 12DIN 8556: E 18 8 Mn R 26AWS A-5.4: ≡ E 307-17W.Nr.: 1.437023. Electrode INOX R 29/9 EN 1600: E 29 9 R 12DIN 8556: E 29 9 R 26AWS A-5.4: E 312-17ISO 3581: E 29.9 R 26JUS C.H3.017: E 29.9 R 26W.Nr.: 1.433724. Welding wire TIG Mo EN 1668: W 2 MoMIG Mo EN 12070: W Mo SiDIN 8575: SG MoAWS A5.28: ER 80S-GEN 440: G2 MoW.Nr.: 1.542425. Welding wire V AC 60 EN 440: G3Si1. *TIG V AC 60 EN 1668: WSG2DIN 8559: SG - 2W.Nr.: 1.5125AWS A5.88: ER 70 S-626. Welding wire MIG 19/9 Nb Si EN 12072: G 19 9 NbSi . W 19 9 Nb Si. TIG 19/9 Nb Si DIN 8556: SG X5CrNi Nb 19 9W.Nr.: 1.4551AWS A5.9: ER 347 SiISO: 19/9 Nb Si27. Welding wire MIG 19/9 NC Si EN 12072: G 19 9 LSi . W 19 9 L Si. TIG 19/9 NC Si DIN 8556: SG X2CrNi 19 9W.Nr.: 1.4316AWS A5.9: ER 308 L SiISO: 19/9 L Si28. Welding wire MIG 19/12/3 NCSi EN 12072: G 19 12 3 LSi . W 19 12 3 L Si. TIG 19/12/3 NCSi DIN 8556: SG X2CNiMo 19 12W.Nr.: 1.4430AWS A5.9: ER 316 L SiISO: 19/12/3 L Si29. Welding wire MIG 18/8/6 Si EN 12072: G 18 8 Mn . W18 8 Mn. TIG 18/8/6 Si DIN 8556: SG X15CrNiMn18 8W.Nr.: 1.4370AWS A5.9: ~ER 307ISO: 18/8 Mn 630 Welding wire MIG 29/9 EN 12072: G 29 . W 29 9 . TIG 29/9 DIN 8556: SG X10CrNi 30 9W.Nr.: 1.4337AWS A5.9: ER 31231. Welding wire VP 42 EN 12536: O IIIDIN 8554: G IIIAWS A5.2: R 60JUS: CH3.051: P3W.Nr.: ≈1.6215。

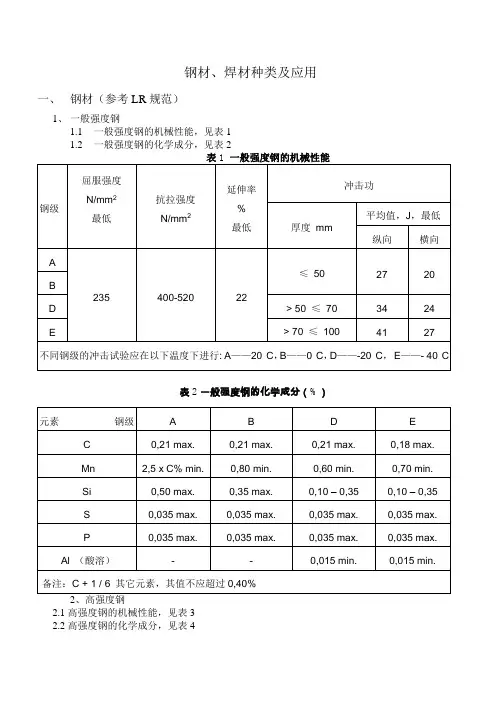

钢材、焊材种类及应用一、钢材(参考LR规范)1、一般强度钢1.1一般强度钢的机械性能,见表11.2一般强度钢的化学成分,见表2表2一般强度钢的化学成分(%)2.1高强度钢的机械性能,见表32.2高强度钢的化学成分,见表4表3 高强度的机械性能表4 高强度钢的化学成分(%)3.1 就强度(指屈服强度)而言,40系列的高强度钢强度高于36系列和32系列的高强度钢,当然也高于一般强度钢,即 A(H)40>A(H)36>A(H)32>A,其它类似。

在同一系列,各钢种的强度相同,比如对于32系列,A(H)32=D(H)32=E(H)32=F(H)32,此时各钢种间的差异在于韧性不同,见1.2。

3.2 就韧性而言,在同一强度级别,A(H)、B、D(H)、E(H)、F(H)韧性要求逐渐提高,比如对于32系列的钢材,F(H)32>E(H)32>D(H)32>A(H)32,其余类似。

3.3 替代的一般原则:3.3.1 在同一强度级别,高韧性钢可以替代低韧性钢,比如E(H)32可以替代A(H)32和D(H)32,D(H)32可以替代A(H)32,反过来则不可以,即A(H)32不可以替代D(H)32,D(H)32不可以替代E(H)32,其余类似。

3.3.2 在同一韧性级别,强度高的钢可以替代强度低的钢,比如E(H)40可以替代E(H)36和E(H)32,但E(H)32不可以替代E(H)36和E(H)40,其余类似。

3.3.3 如果强度、韧性都高于另外一种钢,则这种钢可以替代另外的这种钢,比如D(H)36可有替代A(H)32、B级钢。

3.3.4 一般情况下,采用替代材料时,其强度、韧性相差不应过大,比如可以用A(H)32替代A级板,但一般不应用D(H)36或F(H)40去替代B级板。

3.3.5 在施工中应严格按原船材料使用钢材,严禁私自更改、替代钢材级别;特殊情况下,必须经船检和(或)船东书面认可,才能按照船检和(或)船东的要求,或者参照上述原则替代使用钢材。

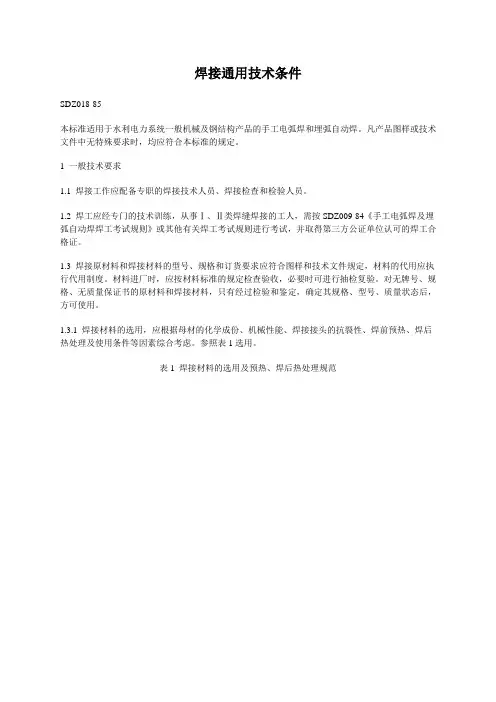

焊接通用技术条件SDZ018-85本标准适用于水利电力系统一般机械及钢结构产品的手工电弧焊和埋弧自动焊。

凡产品图样或技术文件中无特殊要求时,均应符合本标准的规定。

1 一般技术要求1.1 焊接工作应配备专职的焊接技术人员、焊接检查和检验人员。

1.2 焊工应经专门的技术训练,从事Ⅰ、Ⅱ类焊缝焊接的工人,需按SDZ009-84《手工电弧焊及埋弧自动焊焊工考试规则》或其他有关焊工考试规则进行考试,并取得第三方公证单位认可的焊工合格证。

1.3 焊接原材料和焊接材料的型号、规格和订货要求应符合图样和技术文件规定,材料的代用应执行代用制度。

材料进厂时,应按材料标准的规定检查验收,必要时可进行抽检复验。

对无牌号、规格、无质量保证书的原材料和焊接材料,只有经过检验和鉴定,确定其规格、型号、质量状态后,方可使用。

1.3.1 焊接材料的选用,应根据母材的化学成份、机械性能、焊接接头的抗裂性、焊前预热、焊后热处理及使用条件等因素综合考虑。

参照表1选用。

表1 焊接材料的选用及预热、焊后热处理规范注:回火加热速度不大于200℃/小时,保温时间一般为0.04时/毫米,最低不少于两小时,以2.5~3℃/分钟的速度缓冷至300℃后空冷。

1.3.1.1 同种钢材之间的焊接,焊接材料的选用,一般应符合下列要求:a.焊接接头的机械性能应与母材相当;b.工艺性能良好;c.低碳钢及低合金钢焊接的焊条应符合GB981-76《低碳钢及低合金高强度钢焊条》的要求。

1.3.1.2 异种钢之间的焊接,焊接材料的选用应符合下列要求:a.两侧均非奥氏体不锈钢时,可根据合金元素含量较低(或强度等级较低)的一侧钢材选用。

b.其中一侧是奥氏体不锈钢时,可选用含镍、铬量比不锈钢更高的焊条(焊丝)。

1.4 焊前准备。

1.4.1 焊接前必须根据材料的可焊性、结构特点、设计要求、设备能力、使用条件及施工环境等因素编制合理的焊接工艺。

1.4.2 首次使用的钢种以及改变焊接材料类型、焊接方法和焊接工艺,必须在施工前进行焊接工艺试验。

焊接材料治理制度焊接材料治理制度1 目的为了确保工程施工的焊接质量,标准焊接材料的选购、验收、入库、库存保管、出库、使用、回收等质量掌握治理工作,特制定本制度。

2范围本制度适用于公司施工工程焊接材料的选购、入库验收、保管、发放、使用和回收等各项治理掌握工作。

3选购治理3.1选购打算治理3.1.1工程部应依据工程总体规划和工程建设进度打算,在工程开工前,编制焊接材料的选购供给打算。

格式参见•.13 表1“焊接材料的选购〔需用〕打算表”。

3.1.2选购打算中应明确选购焊接材料的名称、品种、规格、型号、需用数量和要求进场时间、质量要求等内容。

3.1.3选购打算应报工程工程部材料主管人员审核后,经工程工程部经理签字批准后才能用于选购。

3.2供方评价治理3.2.1严格进展焊接材料供方的评价治理。

焊接材料生产或销售单位必需具有资质和良好的信誉, 公司应对备选供货的焊接材料的生产厂家或销售商,按公司治理标准..04《选购治理程序》进展焊接材料的合格供方资格评审, 经评价合格的焊接材料生产厂家或经销商,列入公司焊接材料合格供方名册。

只有评审合格成为公司的合格供方, 才能选购和供货.。

3.2.2工程工程部可从公司合格焊材供方名册中选定供方选购焊材,或可推举的焊接材料的生产厂家或销售商,由公司焊接责任师对焊接材料及供货商选择可行性提出意见, 评审部门按公司治理标准..04《选购治理程序》进展供方资格评审, 评审合格,经公司主管领导批准为公司合格供方列入名册,可从其选购。

制止从未经焊接材料供方评价的单位选购工程施工工程所需的焊接材料。

3.2.3列入公司焊接材料合格供方名册供方,每年需进展一次复评。

有的优质的焊材或供货单位, 可推举, 按公司治理标准..04《选购治理程序》进展评审, 评审合格可增列入合格供方名册。

3.3选购打算治理3.3.1设材科或工程部负责在合格供方名册的名单内选择供给方选购相应焊接材料。

3.3.2选购活动应按·.05《选购治理程序》的流程进展。

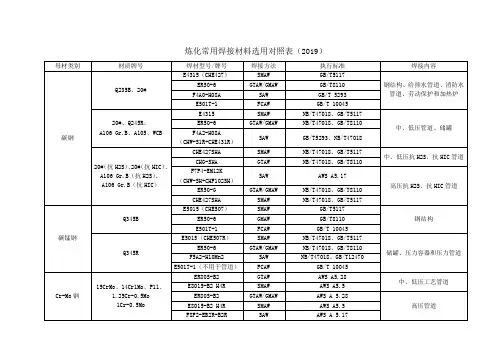

常用焊接材料选用明细焊接是一种常见的金属连接技术,广泛应用于制造业、建筑业、汽车行业等领域。

不同的焊接材料具有不同的特性和适用范围,因此在进行焊接工作时,选择合适的焊接材料非常重要。

下面是一些常用的焊接材料选用明细:1.碳钢焊接材料:适用于焊接碳钢和低合金钢。

常用的焊接材料包括碳钢焊条、碳钢焊丝和碳钢焊剂。

这些材料具有良好的可焊性、韧性和机械性能,价格也较为经济实惠。

2.不锈钢焊接材料:适用于焊接不锈钢和耐热钢。

常用的焊接材料包括不锈钢焊丝、不锈钢焊条和不锈钢焊剂。

这些材料具有良好的耐腐蚀性、抗氧化性和机械性能,适用于要求高质量的焊接工作。

3.铝合金焊接材料:适用于焊接铝合金和铝镁合金。

常用的焊接材料包括铝焊丝、铝焊条和铝焊剂。

这些材料具有良好的导热性、导电性和机械性能,适用于要求轻量化和高强度的焊接工作。

4.铜焊接材料:适用于焊接铜和铜合金。

常用的焊接材料包括铜焊丝、铜焊条和铜焊剂。

这些材料具有良好的导电性、导热性和机械性能,适用于电子、电气和通信行业的焊接工作。

5.镍合金焊接材料:适用于焊接高温合金和耐腐蚀合金。

常用的焊接材料包括镍焊丝、镍焊条和镍焊剂。

这些材料具有良好的耐高温性、耐腐蚀性和机械性能,适用于航空航天、化工和能源行业的焊接工作。

除了上述主要的焊接材料外,还有一些特殊材料也常被用于特定的焊接工作,例如钛合金焊接材料、金属陶瓷焊接材料等。

这些材料具有较高的特殊性能,适用于特殊工况下的焊接需求。

在选择焊接材料时,需要根据具体的焊接工作要求来进行选择。

主要考虑因素包括焊接金属的种类、焊接接头的要求、焊接环境的条件等。

此外,还需要参考相关规范和标准,确保所选用的材料符合国家和行业的要求。

总之,焊接材料的选用对焊接工作的质量和效率有着重要的影响。

正确选择合适的焊接材料,可以保证焊缝的质量和性能,提高焊接工作的效率和经济效益。

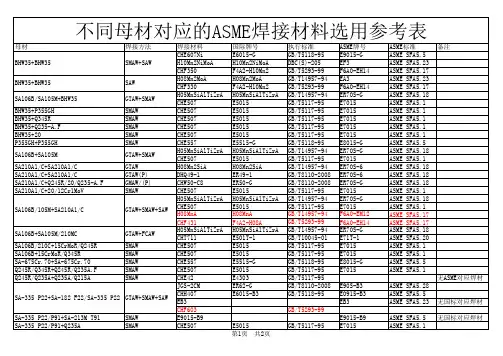

表1 常用钢号推荐选用的焊接材料1 常用钢号推荐选用的焊接材料1 常用钢号推荐选用的焊接材料1 常用钢号推荐选用的焊接材料1 常用钢号推荐选用的焊接材料完JB/T4709—2000表2 常用钢号分类分组5.2坡口制备5.2.1碳素钢和标准抗拉强度下限值不大于540MPa的强度型低合金钢可采用冷加工方法,也可采用热加工方法制备坡口;5.2.2耐热型低合金钢和高合金钢、标准抗拉强度下限值大于540MPa的强度型低合金钢,宜采用冷加工方法;若采用热加工方法,对影响焊接质量的表面层,应用冷加工方法去除;5.3焊接坡口应保持平整,不得有裂纹、分层、夹杂等缺陷,形式和尺寸应符合相应规定;5.4坡口表面及两侧以离坡口边缘的距离计焊条电弧焊各10mm,埋弧焊、气体保护焊各20mm,电渣焊各40mm应将水、铁锈、油污、积渣和其它有害杂质清理干净;5.5为防止沾附焊接飞溅,奥氏体高合金钢坡口两侧各100mm范围内应刷涂料;5.6焊条、焊剂按规定烘干、保温,常用焊材烘干温度及保持时间见表4;焊丝需去除油、锈;保护气体应保持干燥;5.7预热5.7.1根据母材的化学成份、焊接性能、厚度、焊接接头的拘束程度、焊接方法和焊接环境等综合考虑是否预热,必要时通过试验确定;常用钢号推荐的预热温度见表5;5.7.2不同钢号相焊时,预热温度按预热温度要求较高的钢号选取;5.7.3采取局部预热时,应防止局部应力过大;预热的范围为焊缝两侧各不小于焊件厚度的3倍,且不小于100mm;表3 不同钢号相焊推荐选用焊接材料表不同钢号相焊推荐选用焊接材料表—表3 不同钢号相焊推荐选用焊接材料表表3不同钢号相焊推荐选用焊接材料表不同钢号相焊推荐选用焊接材料表完JB/T4709—2000表4 常用焊材烘干温度及保持时间JB/T4709—2000表5 常用钢号推荐的预热温度5.7.4需要预热的焊件在整个焊接过程中应不低于预热温度;5.7.5当用热加工法下料、开坡口、清根、开槽或施焊临时焊缝时,亦需考虑预热要求;5.8焊接设备及辅助装备等应处于正常工作状态,安全可靠,仪表应定期校验;5.9组对定位5.9.1组对时,坡口间隙、错边量、棱角度等应符合规定;5.9.2尽量避免强力组装,定位焊缝间距要符合规定;5.9.3焊接接头拘束度大时,推荐采用抗裂性能更好的焊条施焊;5.9.4定位焊缝不得有裂纹,否则应清除重焊;如存在气孔、夹渣时亦应去除;5.9.5熔入永久焊缝内的定位焊缝两端应便于接弧,否则应予修整;6焊接焊前应按接头编制焊接工艺规程推荐表格见附录B,焊工应按图样、工艺文件、技术标准施焊;。

一、铝及铝合金焊接材料应用纯铝焊丝ER1100性能特点:纯铝焊丝,铝含量≥99.5%,有极好的抗腐蚀性能,很高的导热与导电性能,以及极好的可加工性能。

对经阳极化处理的材料,需要配色时十分理想,推荐用于焊接1000系列铝合金。

典型化学成份:Si≤0.03、Cu≤0.002、Zn≤0.013、Fe≤0.18 、Mn≤0.003,AL 余量用途广泛用于铁路机车、电力、化学、食品等行业。

铝硅合金焊丝ER4047性能特点:本品为含硅12%的合金焊丝,适合焊接各种铸造及挤压成型铝合金。

低熔点及良好的流动性使母材焊接变形很小。

典型化学成份:Si 12、Mg≤0.10、Fe≤0.80、Cu≤0.03、Zn≤0.20、Mn≤0.15,AL余量用途:焊接或堆焊轻质合金加工业。

铝硅合金焊丝ER4043性能特点:本品为含硅5%的合金焊丝,适合焊接铸铝合金典型化学成份:Si 5、Mg≤0.10、Fe≤0.04、Cu≤0.05 ,AL余量用途:船舶、机车、化工、食品、运动器材、模具、家具、容器、集装箱铝镁合金焊丝ER5356性能特点:本品为含镁5%的合金焊丝,是一种用途广泛的通用型焊材,适合焊接或表面堆焊5%镁的铸锻铝合金,强度高,可锻性好,有良好的抗腐蚀性。

本品也能为经阳极化处理的焊接提供良好的配色。

典型化学成份:Mg 5、Cr 0.10、(Fe+Si)0.3、Cu≤0.05、Zn 0.05、Mn 0.15、Ti 0.1,AL余量用途:自行车、铝滑板车等运动器材,机车车厢、化工压力容器、兵工生产、造船、航空等行业。

铝镁合金焊丝ER5183性能特点:本品为含镁3%的合金焊丝,适用于焊接或表面堆焊同等级的铝合金材料。

典型化学成份:Mg 3.5,Cr 0.2,Fe 0.15,Cu≤0.05, Zn 0.10,Mn 0.05,Ti 0.1,AL余量用途:化工压力容器、核工业、造船、制冷行业、锅炉、航空航天工业等三、CrMo耐热钢、低温钢焊接材料一、不锈钢手工焊条二、不锈钢药芯焊丝三、不锈钢实芯焊丝一、镍及镍合金焊材镍及镍合金焊材广泛应用于如离岸钻井平台,陆基或船基燃汽轮机,各种航天、航空发动机的高温燃烧室、核电、热电厂的相关设备、汽车的新型排气系统、军用武器装备以及石油精炼及各种化工设备等。

不锈钢焊条牌号对照表

不锈钢焊条选用表

注:括号内为GB/T 983-1985型号。

复合钢板的基体和复层分别选用各自适用的焊接材料进行焊接。

关键是接近复层的过渡层部分,必须考虑基层的稀释作用,应选用Cr、Ni含量较高的奥氏体填充金属来焊接过渡层

部分,以免出现脆硬组织。

复合钢板的基层较薄时(如总厚度不大于8mm),可以用奥氏体焊条或填充金属焊接复合钢的全厚度,这时更需考虑基层材料的稀释作用。

当复合钢板的厚度小于25mm时,基层也可全用E309-16等焊条,但焊接残余应力稍大些,消耗不锈钢焊条多。

当复合钢板的厚度大于25mm时,可先用铁素体焊条施焊一层过渡层,然后再用碳钢焊条焊接基层。

复合钢单面焊焊接材料的选用见表16。