管道失效准则与强度理论的关系

- 格式:pdf

- 大小:544.73 KB

- 文档页数:6

压力管道的强度分析前面所谈的管道强度条件,无论是简单应力状态,还是复杂应力状态,都是限定其最大应力(或根据强度理论组合的当量最大应力)在材料的屈服极限范围内,即认为最大应力超出材料的屈服极限σs,管道元件将发生破坏。

目前,大多数压力管道或压力容器设计规范都是基于这一原则进行规定的。

在固体变形力学中,这种研究应力的方法是基于弹性力学理论的研究方法,它属于弹性力学研究的范畴。

在实际的生产实践中,压力管道元件中的各点应力并非都低于材料的屈服极限,那么此时再用弹性力学的理论是无法解释的,必须借助于塑性力学或断裂力学等学科的理论去解释,并建立相应的强度条件。

为此,在这里先通过一个引例介绍,说明工程上实际存在超过屈服极限应力的情况,然后再简单介绍压力管道力学分析中常用的力学理论,最后则介绍工程中常用的安定分析的方法。

(一)应力集中问题工程上根据实际的需要,经常遇到压力管道元件开孔分支、变径、拐弯等问题,以致压力管道在这些局部区域发生了形状或断面面积的变化。

试验和实践都证明,当管道元件的形状或截面发生突变时,或者受到的外力发生突变时,该局部区域的应力将急剧增加,且随着远离这个区域,其应力水平则迅速降低并在某一尺寸处而趋于正常。

通常把因管道元件的外形突然变化或载荷的突然变化而引起局部应力增大的现象称为应力集中。

从微观上讲,管道元件中总避免不了气孔、夹渣、夹杂甚至裂纹等制造缺陷的存在,这些缺陷的存在导致了材料的微观不连续,它不仅直接消弱了管道元件的承载能力,而且也会引起应力集中问题。

设σ为管道元件无应力集中时的平均应力,σmax为发生应力集中时的最大应力,那么σmax与σ的比值K称之为应力集中系数,即。

试验分析证明:K是一个大于1的数,而且随着管道元件形状变化的剧烈程度而增大。

因此,工程上常采用较缓和的管道拐弯、变径等结构,其原因正源于此。

由于应力集中的存在,可能会使得压力管道元件的整体应力在尚未达到材料的屈服极限时,而应力集中区域的最大应力已经达到或远远超过了材料的屈极限。

材料失效准则详解材料失效准则通常包括强度和稳定性两个方面。

强度是指材料能够承受的应力水平,超过该水平就会发生破坏。

而稳定性则是指材料在失去稳定性后会发生的破坏形式和过程。

下面将详细介绍材料失效准则的一些常见类型和相关知识。

强度失效准则是材料失效准则中最常见的一种。

它指的是在给定的应力状态下,材料是否能够承受足够大的力量而不发生破坏。

强度失效准则的研究主要通过实验和数值模拟来确定材料的强度极限。

常用的强度失效准则包括最大主应力理论(maximum principal stress theory)和最大剪应力理论(maximum shear stress theory)等。

最大主应力理论认为,在达到材料强度极限前,材料中的最大主应力不应超过材料的抗拉强度。

最大剪应力理论则认为,在达到材料强度极限前,材料中的最大剪应力不应超过材料的剪切强度。

除了强度失效准则外,稳定性失效准则也非常重要。

稳定性失效准则主要关注材料的稳定性问题,即在承受一定应力后,材料是否会产生失稳现象。

常见的稳定性失效准则有屈曲失效准则和屈服失效准则等。

屈曲失效准则是指在一定加载条件下,材料会由于应力集中等原因出现变形或破坏。

屈曲失效准则的研究通常涉及到弹性稳定性和塑性稳定性等问题。

而屈服失效准则则是指在给定的加载条件下,材料会由于应力超过其屈服强度而发生塑性变形。

材料失效准则的研究对于工程实践具有重要意义。

首先,它可以帮助工程师和科学家们选用适合工程需求的材料。

通过研究强度失效准则,我们可以了解材料在不同应力状态下的承载能力,从而选择合适的材料。

其次,材料失效准则的研究还可以帮助我们设计更安全可靠的结构。

通过研究稳定性失效准则,我们可以了解材料在承受一定应力后的变形和破坏形式,从而设计出更稳定的结构。

最后,材料失效准则的研究还有助于我们了解材料破坏的机理和过程。

通过深入研究材料失效准则,我们可以揭示材料在应力或环境作用下破坏的原因和机制,从而为材料科学和工程实践提供更多的依据和指导。

压力钢管安全鉴定的应力分析与强度计算压力钢管作为一种用于输送气体或液体的重要管道设备,其安全鉴定对于保障工业生产和人员安全至关重要。

在进行安全鉴定时,应力分析和强度计算是必不可少的步骤。

本文将针对压力钢管的应力分析和强度计算进行探讨。

一、应力分析1.1 弹性应力分析弹性应力分析通过对压力钢管所受力的计算,确定其在工作条件下的应力状态。

弹性应力可以分为轴向应力、周向应力和切向应力。

轴向应力是指压力钢管在管轴方向上受到的拉伸或压缩作用产生的应力。

其计算公式为:σz = (P * D) / (2 * t)其中,σz表示轴向应力,P表示管内的压力,D表示管道的直径,t 表示管壁的厚度。

周向应力是指在管壁厚度方向上产生的应力。

其计算公式为:σθ = (P * D) / (4 * t)切向应力是指在周向应力方向上的切应力。

其计算公式为:τ = (P * D) / (2 * t)1.2 塑性应力分析当压力钢管的应力超过弹性极限时,塑性应力开始发挥作用。

塑性应力分析需要考虑材料的屈服强度、变形硬化指数等因素。

塑性应力的计算涉及到材料的本构关系,常用的本构关系有屈服准则、应变硬化准则等。

根据材料的特性和具体情况,可以选取适合的本构关系进行计算。

二、强度计算2.1 材料的强度计算压力钢管的强度计算主要涉及材料的屈服强度和破坏强度。

屈服强度是指在材料屈服时承受的最大应力,破坏强度是指材料在极限状态下承受的最大应力。

通常采用屈服准则或破坏准则进行强度计算。

常用的屈服准则有von Mises准则、Tresca准则等,常用的破坏准则有最大应力准则、最大应变准则等。

2.2 结构的强度计算压力钢管的结构强度计算需要考虑管道本身的结构特点和外部载荷等因素。

常用的计算方法有弹性理论法、有限元法等。

弹性理论法是一种简化的计算方法,适用于结构相对简单、载荷较小的情况。

有限元法是一种更为精确的计算方法,可以考虑更复杂的结构和不同的载荷条件。

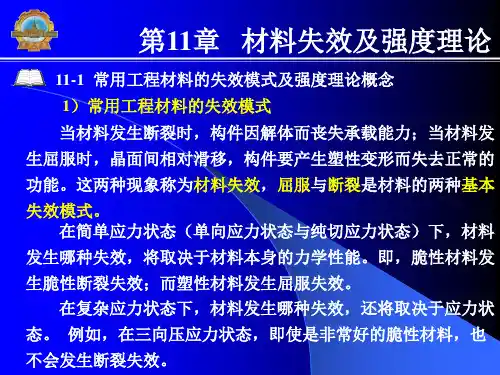

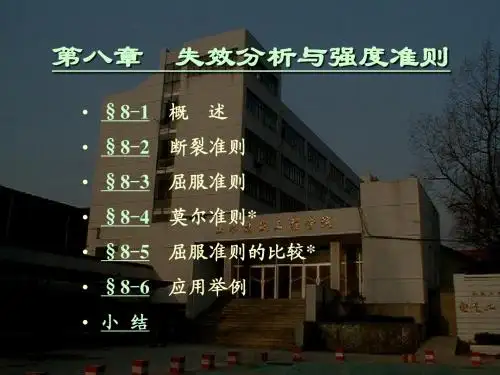

§10.5 强度理论一、 强度理论的概念强度理论是研究材料在复杂应力条件下强度失效的原因和失效条件的理论。

在前面的章节中,分别介绍了杆件在基本变形时的强度条件,如杆件在轴向拉、压时处于单向应力状态,其强度条件为[]max max N A σσ=≤式中许用应力[σ]是通过拉伸实验得出材料的极限应力再除以安全系数获得的。

圆轴扭转时,材料处于纯剪应力状态状态,其强度条件为[]max max t T W ττ=≤式中许用应力[τ]也是直接通过实验得出材料的极限应力再除以安全系数获得的。

梁横力弯曲时基于最大正应力作用点和基于最大切应力作用点的强度条件也是直接通过实验建立的。

但是,由于工程构件或元件所处的应力状态是多种多样的。

在复杂应力状态下,判断材料失效仅仅通过实验和这些简单应力状态下建立的强度条件是远远不够的。

人们在长期的生产实践中,综合分析材料强度的失效现象,提出了各种不同的假说。

各种假说尽管各有差异,但它们都认为:材料之所以按某种方式失效(屈服或断裂),是由于应力、应变或应变能密度等诸因素中的某一因素引起的。

按照这种假说,无论单向或复杂应力状态,造成失效的原因是相同的。

所以可将简单应力状态的实验结果,与复杂应力状态的下材料的破坏联系起来,从而建立了强度理论。

二、 材料破坏的两种基本形式综合分析材料破坏现象,可以认为构件由于强度不足将引起两种破坏形式:(1)脆性断裂:材料破坏前无明显的塑性变形,断裂面粗糙,且多发生在最大正应力作用面上,如铸铁受拉和受扭时的破坏,均属于脆性断裂。

(2)塑性屈服(流动):材料破坏前发生较大的塑性变形,破坏面较光滑,且多发生在最大剪应力作用面上,如低碳钢受拉和受扭时的破坏便属于这类破坏。

三、 工程中常用的几个强度理论1.最大拉应力理论(第一强度理论)该理论认为最大拉应力是引起断裂破坏的主要原因。

即认为不论材料处于简单应力状态还是复杂应力状态,引起材料破坏的原因是它的最大拉应力σ1达到某一极限值,材料就发生断裂。

5-4 拉压杆件的失效与强度条件极限应力是标志材料强度失效的一个参数,因此是材料的属性。

它是用试验测出来的。

通常将脆性材料的强度极限σb 和塑性材料的屈服极限σs 作为极限应力(ultimate stress)。

在设计阶段,用力学原理分析得到的在已知载荷作用下构件各处的应力称为工作应力(working stress)。

工作应力是载荷作用的一种表现形式,是一种载荷效应。

工作应力可以用理论方法计算得到,也可以用应力测试的方法得到。

安全系数及许用应力进行设计时要使工作应低于极限应力,给构件以必要的强度储备。

具体做法是引进材料的许用应力[σ]作为工作应力的最大允许值,使得 []onσσ= 式中n 是一个大于1的系数,称为安全系数(safety factor)。

塑性材料:脆性材料:拉伸(压缩)构件的强度条件为了保证拉压杆件在工作时有足够的强度,必须使构件的最大工作应力σmax 不大于许用应力[σ]:max max[]N F A σσ⎛⎞=≤⎜⎟⎝⎠ 这就是拉压杆的强度条件。

强度条件可解决工程中有关构件强度的三个方面的问题:1,强度校核已知构件的尺寸、材料及承受载荷情况(即已知A 、及P i ),可检查构件的强度是否足够,即工作时是否安全。

如计算出构件内的最大工作应力满足上式,即说明它有足够的强度,符合要求。

2,选择截面已知构件所受载荷及所用材料(即已知及P i),可将强度条件变换成:以确定构件需要的截面面积。

3,确定许用载荷若已知构件的材料及尺寸(即已知A与),可将强度条件写成:由此确定构件所能承担的最大轴力,再由确定构件承担的载荷P。

i。