强失效分析与设计准则

- 格式:pptx

- 大小:6.76 MB

- 文档页数:52

滚动轴承的受力分析载荷计算失效和计算准则滚动轴承是一种常用的机械元件,它能够在高速旋转的条件下承受并转移载荷。

在设计和应用滚动轴承时,关键的工作之一是进行受力分析和载荷计算,以确保轴承能够正常工作并减少失效的风险。

本文将从受力分析、载荷计算、失效和计算准则几个方面详细介绍滚动轴承。

一、滚动轴承的受力分析滚动轴承受到的力主要有径向力和轴向力两种。

径向力是垂直于轴线的力,它可以分为径向载荷和径向惯性力两部分。

轴向力是平行于轴线的力,它可以分为轴向载荷和轴向惯性力两部分。

受力分析的目的是确定轴承所受的载荷大小和方向,以便选择适当的轴承型号和设计。

二、滚动轴承的载荷计算载荷计算是根据受力分析的结果,确定轴承承受的载荷大小和方向。

在实际应用中,轴承承受的载荷通常包括静载荷和动载荷两部分。

静载荷是指静止条件下轴承所承受的最大力,动载荷是指旋转条件下轴承所承受的最大力。

根据载荷计算的结果,可以选择适当的轴承并确定其使用寿命。

滚动轴承的失效可以分为疲劳失效和磨损失效两种。

疲劳失效是由于载荷作用下轴承材料的疲劳破裂引起的,磨损失效是由于轴承表面的磨损引起的。

根据滚动轴承的失效机理,制定了一系列的计算准则,用于评估轴承的寿命和失效风险。

常用的滚动轴承计算准则包括基本额定寿命、等效动载荷、寿命调整系数和动接触角等。

基本额定寿命是指在特定载荷下,轴承能够连续工作的寿命。

等效动载荷是指在复杂工况下,将径向载荷和轴向载荷转化成等效的径向载荷。

寿命调整系数则考虑了不同工作条件下的调整因素,用于修正基本额定寿命。

动接触角是指滚动元件与外圈之间的接触角度,它可以影响轴承的刚度和额定寿命。

综上所述,滚动轴承的受力分析、载荷计算、失效和计算准则是设计和应用滚动轴承时的重要内容,它们能够帮助我们选择适当的轴承型号、确保轴承的使用寿命并减少失效的风险。

在实际工程中,我们应该根据具体的工作条件和要求,进行合理的受力分析和载荷计算,并遵循相关计算准则,以确保滚动轴承的安全可靠运行。

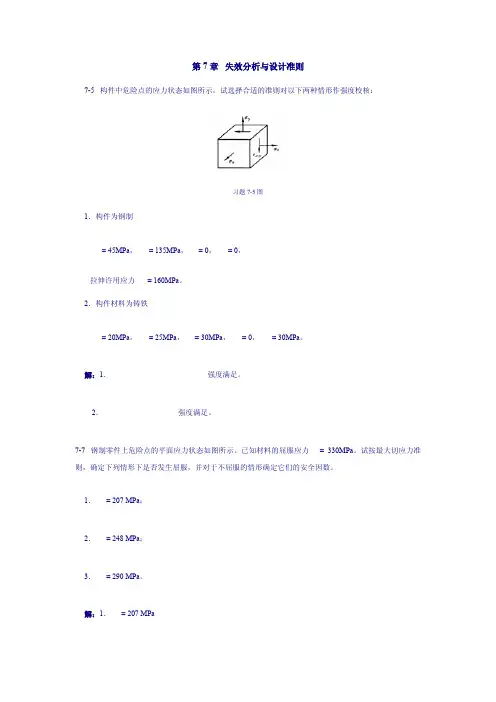

工程力学(静力学与材料力学)习题第12章 失效分析与设计准则12- 1 对于建立材料在一般应力状态下的失效判据与设计准则,试选择如下合适的论述。

(A )逐一进行试验,确定极限应力;(B )无需进行试验,只需关于失效原因的假说;(C )需要进行某些试验,无需关于失效原因的假说; (D )假设失效的共同原因,根据简单试验结果。

正确答案是 。

12-2 对于图示的应力状态(y x σσ>)若为脆性材料,试分析失效可能发生在:(A )平行于x 轴的平面; (B )平行于z 轴的平面;(C )平行于Oyz 坐标面的平面; (D )平行于Oxy 坐标面的平面。

正确答案是 。

12-3 对于图示的应力状态,若x y σσ=,且为韧性材料,试根据最大切应力准则,失效可能发生在:(A )平行于y 轴、其法线与x 轴的夹角为45°的平面,或平行于x 轴、其法线与y 轴的夹角为45°的平面内;(B )仅为平行于y 轴、法线与z 轴的夹角为45°的平面; (C )仅为平行于z 轴、其法线与x 轴的夹角为45°的平面; (D )仅为平行于x 轴、其法线与y 轴的夹角为45°的平面。

正确答案是 。

12-4 铸铁处于图示应力状态下,试分析最容易失效的是:(A )仅图c ;(B )图a 和图b ; (C )图a 、b 和图c ; (D )图a 、b 、c 和图d 。

正确答案是 。

12-5低碳钢处于图示应力状态下,若根据最大切应力准则,试分析最容易失效的是: (A )仅图d ; (B )仅图c ; (C )图c 和图d ; (D )图a 、b 和图d 。

正确答案是 。

12-6 韧性材料所处应力状态如图所示,根据最大切应力准则,试分析二者同时失效的条件是: (A )τσ>,3/2στ=; (B )τσ<,3/4στ=; (C )τσ=;(D )τσ>,3/2τσ=。

ansys workbench 失效准则(实用版)目录1.ANSYS Workbench 简介2.失效准则的定义与分类3.ANSYS Workbench 中的失效准则4.失效准则在 ANSYS Workbench 中的应用5.结论正文【1.ANSYS Workbench 简介】ANSYS Workbench 是一款由 ANSYS 公司开发的综合性计算机辅助工程(CAE)软件,广泛应用于结构、流体、热传导等多物理场的仿真分析。

通过强大的图形用户界面和参数化设计,用户可以轻松地搭建模型、应用各种分析技术和求解器,以实现对工程设计的快速验证和优化。

【2.失效准则的定义与分类】失效准则,又称为失效模式或失效机理,是指在特定的工况下,材料或结构不能满足设计要求的性能指标,从而导致失效或破坏的规律。

失效准则可以分为以下几类:(1)强度失效准则:材料在应力达到其强度极限时发生失效。

(2)疲劳失效准则:材料在循环载荷作用下,经过一定次数的循环后发生失效。

(3)腐蚀失效准则:材料在腐蚀环境下,由于腐蚀作用导致其性能降低,最终发生失效。

(4)磨损失效准则:材料在摩擦、磨损作用下,表面逐渐损耗,最终导致失效。

(5)断裂失效准则:材料在裂纹扩展过程中,当裂纹长度达到临界值时发生失效。

【3.ANSYS Workbench 中的失效准则】在 ANSYS Workbench 中,失效准则主要应用于结构分析和热分析等领域。

用户可以根据不同的工程背景和需求,选择合适的失效准则进行分析。

以下是 ANSYS Workbench 中常用的失效准则:(1)强度失效准则:在结构分析中,可以使用材料强度极限来判断结构是否失效。

例如,当材料的应力达到其屈服强度或破坏强度时,结构即被认为失效。

(2)疲劳失效准则:在疲劳分析中,可以使用疲劳寿命预测方法来评估结构在循环载荷作用下的失效风险。

例如,当结构在规定的循环次数内发生断裂时,即认为其失效。

(3)腐蚀失效准则:在腐蚀分析中,可以使用腐蚀模型来预测材料在腐蚀环境下的失效程度。

研发的失效分和质量的失效分析产品失效,常常引起巨大的人员伤亡和财产损失,特别是在航空、铁路、化工等领域的损失往往难以接受,因此产品失效一直是科技人员斗争的对象。

失效分析作为一个综合性的领域,旨在对材料、结构以及产品的失效行为进行研究,进而揭示失效的机制和影响因素,最终提供有效的改进方法和预防措施。

随着制造技术的不断发展,我国高铁、航空、风电、石化等领域产品竞争力不断提高,对产品质量的要求也不断提升,产品失效分析工作得到越来越多的关注。

同时,在表面工程和再制造工程、增材制造等新兴技术领域,失效分析工作的作用获得了更多认可。

但是,由于失效分析工作存在很大的特殊性,对开展失效分析工作需要的条件尚缺乏系统认知,特别是很多质量管理者把失效分析归属于检测技术的一种,淡化了分析人员综合知识的作用,不利于失效分析行业的健康发展。

本文在长期失效分析工作实践经验的基础上,结合大量案例的总结分析,对失效分析的特点及其与质量管理的关系进行了简要论述。

1、失效分析的特点国家军用标准GJB 451A—2005《可靠性维修性保障性术语》中定义:失效(故障)——产品丧失完成规定功能能力的事件。

在实际应用中,特别是对硬件产品而言,故障与失效很难区分,故一般统称“故障”。

从定义中看,失效分析工作的对象应该是最终的失效产品,但在实际的工程实践中失效分析的对象十分广泛,一般包含或涉及:铸、锻、热、表、焊、加工缺陷分析;转运、使用、维护等偶然损伤分析;构件、组件、系统故障分析;坠机、爆炸等事故调查;产品可靠性、安全性评估等。

1.1 失效分析的目的与核心内容要准确把握失效分析的核心,首先要搞清楚失效分析要做什么、为什么而做。

失效分析是判断产品的失效模式,查找产品失效机理和原因,提出预防再失效对策的技术活动和管理活动。

当前,这个概念获得越来越广泛的认知,无论是技术人员还是质量管理人员越来越清晰的认识到,失效分析不仅仅是单纯的技术分析,其中含有也必然存在管理的信息和功能。

闭式软齿面齿轮传动是工程机械领域中常见的一种传动形式,它具有传动效率高、承载能力强等优点,因此被广泛应用于各种机械装置中。

然而,在实际使用过程中,闭式软齿面齿轮传动也会出现各种失效形式,影响其正常运行。

为了更好地设计闭式软齿面齿轮传动,减少失效现象的发生,需要遵循一定的设计准则。

一、闭式软齿面齿轮传动的失效形式1. 疲劳断裂:闭式软齿面齿轮传动在长期使用过程中,由于载荷变化或振动引起的疲劳断裂是其常见的失效形式之一。

这种失效形式会导致齿轮齿面出现龟裂、断裂等现象,严重影响传动效率和寿命。

2. 歪斜磨损:在齿轮传动工作时,由于载荷分布不均匀或润滑不良等原因,齿轮齿面容易出现歪斜磨损。

这种磨损会导致齿轮齿面形貌失真,影响传动的平稳性和精度。

3. 弯曲变形:闭式软齿面齿轮传动在大载荷下工作时,齿轮齿面容易发生弯曲变形,导致齿轮传动的正常运行受到影响。

4. 齿面点蚀:在潮湿环境或润滑不良的情况下,闭式软齿面齿轮传动容易发生齿面点蚀现象,导致齿轮表面出现齿痕、磨损等问题。

二、闭式软齿面齿轮传动的设计准则1. 合理布局:在闭式软齿面齿轮传动的设计中,应当合理布局传动装置的结构,减少传动元件之间的干涉和碰撞,提高传动系统的可靠性和稳定性。

2. 选用优质材料:闭式软齿面齿轮传动的制造材料应选择高强度、耐磨损的优质材料,以保证传动元件的使用寿命。

3. 合理设计齿轮参数:在闭式软齿面齿轮传动的设计过程中,应根据实际工况和负载状况,合理设计齿轮的参数,如齿轮模数、齿数、齿宽等,以提高传动效率和承载能力。

4. 提高润滑条件:在闭式软齿面齿轮传动中,应采用良好的润滑方式,保持齿轮传动的润滑状态良好,减少齿面磨损和点蚀现象的发生。

5. 加强传动系统的监测和维护:在使用闭式软齿面齿轮传动的设备中,应加强对传动系统的监测和维护,及时发现和处理传动元件的异常,延长传动系统的使用寿命。

通过遵循上述的设计准则,可以有效减少闭式软齿面齿轮传动的失效现象,提高传动系统的可靠性和稳定性,延长设备的使用寿命,降低维护成本,对于工程机械领域的闭式软齿面齿轮传动设计和制造具有重要的指导意义。