细纱胶圈运转同步性浅析

- 格式:pdf

- 大小:144.12 KB

- 文档页数:3

细纱机同步带损坏的原因1. 皮带张力不足张力不足的原因有多种,如传动件磨损、皮带调整不良、配用带轮直径偏小或气动系统压力偏低等,都会使皮带输送机张力不足。

解决方法:张力不足时,皮带出现打滑。

这时,应先检查皮带的预张紧力或预压力,然后根据需要调张紧装置或增大气动系统压力,使皮带张力恢复到额定值。

2. 皮带输送机带轮直径偏小带轮直径偏小,使得传动带在较小直径的带轮上产生过大的弯曲应力,导致传动带早期损坏。

解决方法:首先应检查带轮直径是否符合设计要求,如果不符合,应更换符合要求的带轮。

另外,在设计中应尽可能增大带轮直径,以减小传动带的弯曲应力。

3. 落料点不正当物料落到输送带上时,落料点不正会导致皮带跑偏或异常磨损。

特别是大块物料或不规则形状的物料,更容易使皮带损坏。

解决方法:调整落料点或安装导流板,确保物料能够沿输送带中心落下。

同时,要定期清理输送带上的粘着物,避免因物料卡滞而导致的皮带损坏。

4. 同步带质量差若使用质量差的同步带,其耐磨性、耐油性及抗拉强度均不足,会导致皮带在使用过程中出现断裂、打滑或跑偏现象。

解决方法:选用优质的同步带,并确保其与带轮的匹配度良好。

同时,要定期检查同步带的使用状况,如有磨损或损坏应及时更换。

5. 输送带承受的负载过大当输送的物料重量过大或数量过多时,会超出皮带的承载能力,导致皮带损坏。

解决方法:合理安排物料输送量,避免超载运行。

如有必要,可考虑增加输送带的宽度或加强输送带的结构强度。

6. 温度变化的影响在高温或低温环境下,皮带的材质会发生变化,导致其弹性、韧性及耐磨性降低。

特别是在高温环境中,皮带易老化,出现断裂现象。

解决方法:选用耐温性强的材质制作皮带,并尽量减少在极端温度下运行的时间。

同时,要定期检查皮带的耐温性能,如有异常应及时处理。

7. 维护不当若对细纱机同步带的维护不当,如未及时清理杂物、未定期检查紧固件等,会导致皮带运行不平稳、异常磨损或损坏。

解决方法:建立完善的维护制度,定期对细纱机进行全面检查和保养。

细纱质量问题的原因分析及措施锦坤盈纺织我们只专注于纺纱每天为你提供最实用的纺纱技术、管理、行业信息1竹节纱疵产生的原因1.1 工艺设备不良造成的粗节纱疵。

(1)清花尘笼补风不足、棉快在凝棉器中转移不良造成大竹节棉结、各部剥棉隔距大转移不良。

(2)梳棉梳理不良造成棉束存在欠伸后形成竹节、墙板隔距不标准墙板花不能排除。

(3)并条吸风不良、条子重叠、隔距过小、圈条工艺不良条子发毛褶皱等。

(4)粗纱捻系数小,梳棉、并条喇叭口大小不合理,影响条子的紧密度、锭速过高,定量太重,粗纱张力太大、锭翼积花等。

(5)细纱后欠伸过小,前区欠伸过大纤维前区变速大控制不良、车间湿度小、细纱捻度低。

(6)后纺捻接不良,清纱工艺不合理、捻接器气压不足、车间湿度小、车速高、飞花多筒纱放置时间长。

(7)温湿度过大过小。

1.2 器材原因造成的粗节纱疵(1)皮辊皮圈质量不好,表面光洁度、粗糙度、处理法不好、不适应车间的温湿度及原料,造成挂花、静电、含湿绕花等、皮圈直径不合理,应保持上松下紧,减少滑溜。

(2)罗拉、锭翼、钢丝圈不清洁挂花,圈条容量太大,绒辊、集合器、喇叭口位置不正。

(3)原料问题,涤棉、人棉短绒、浆块、束丝多。

(4)操作清洁不到位造成竹节纱疵。

2 出硬头的影响因素(1)隔距块规格影响中区摩擦力界的分布。

应结合粗纱定量、捻系数的大小、后区隔距及后区牵伸合理选择。

(2)粗纱的定量大,在同样的胶辊状态和后区牵伸倍数及粗纱捻系数情况下,相应细纱牵伸时的胶圈钳口握持力增加,以满足牵伸力握持力的匹配。

(3)胶辊的表面处理方式和胶辊胶圈的表面摩擦系数影响握持力和牵伸力的大小匹配。

不粘缠的情况下尽量加大胶辊的表面摩擦系数,控制胶圈滑溜的情况下适当减小胶圈的表面摩擦系数,以稳定中区牵伸力。

(4)温湿度过大,使须条中纤维间的摩擦阻力相应增加,导致须条中纤维抱合力增加,造成牵伸力大小波动而造成牵伸不稳定的现象。

(5)粗纱假捻器表面磨损,造成须条内纤维的抱合力差异而带来握持力的大小波动。

细纱常见疵点分析(一)规律性条干不匀1、产生原因(1)罗拉偏心、弯曲或罗拉扭振;(2)牵伸传动齿轮磨灭过多或啮合不良;(3)牵伸传动齿轮的轴与轴承磨灭超限;(4)胶辊、胶圈质量不好。

2、解决措施加强设备维护检修管理工作,发现异常现象,及时加以解决。

(二)非规律性条干不匀1、产生原因(1)胶辊绕花(2)胶辊加压失效(3)胶圈老化,不光洁,有油污(4)下胶圈张力架弹力失效,张力不稳定(5)胶辊缺油、磨损,回转打顿2、解决措施加强设备维护检修以及运转巡回工作,发现问题及时处理。

(三)碰钢领纱1、产生原因(1)锭座松动,锭子与钢领不同心(2)筒管变形或内腔不洁,小眼磨损、不洁或脱落;锭尖磨灭,锭杆弯曲或磨损;锭子绕回丝(3)级升量不足2、解决措施(1)加强设备维护检修(2)制定合理的工艺(四)紧捻纱1、产生原因(1)细纱接头动作慢,拎头时间过长(2)粗纱定量偏重(3)前胶辊轴承缺油、磨损2、解决措施(1)加强设备维护检修工作(2)提高运转操作技术水平(五)弱捻纱1、产生原因(1)筒管变形、失修,天眼或下口松动,小眼内壁不洁(2)锭子缺油,锭脚上轴承座磨损或锭钩磨锭盘(3)锭带伸长超限,锭带盘重锤刻度不对,张力架张力失效2、解决措施(1)加强设备维护检修巡回工作(2)加强专件检修、更换(六)冒头冒脚纱1、产生原因(1)钢领板始纺位置过高或过低(2)钢领板高低不平(3)落纱位置过高(4)筒管天眼孔径过大或过小(5)锭子绕回丝(6)成形链条磨损伸长(7)牵吊带松动2、解决措施(1)严格按照安装精度要求安装调试钢领板(2)确定合理的钢领板始纺位置和落纱位置(3)加强成形机件的巡回检修工作。

细纱工序产生细节的因素分析和改进措施工序产生的中短片段细节对后道工序的生产会造成不利的影响,使织造工序断头增加,给生产效率的提高带来困难,同时使布面质量和风格受到影响。

所以最大程度地减少细节就尤为重要。

一、细节的产生机理1、纤维在牵伸过程中,由于受到各因素的影响,纤维不在同一界面上变速而产生移距偏差。

如在牵伸区内,须条的某一截面上有较多的纤维提前变速,便会产生粗节,在粗节的后面就是细节;反之,若有较多的纤维变速较晚,便会产生细节,在细节的后面就是粗节。

当纤维的变速位置越分散,则移距偏差值越大,粗细节越多。

2、在粗纱进入牵伸区后,纤维所受到的力是多方面的,理想的状态是这些作用力始终不发生变化,设备状态保持如一,使每根纤维的变速点趋于一致,而实际情况是或多或少都存在差异,控制和减少这种差异就是我们要努力的目标和方向。

二、产生细节的因素1、前牵伸区,纤维在此区域运动最为激烈,罗拉和胶辊的状态直接影响纤维的运动。

罗拉弯曲、晃动、齿型不良以及前胶辊铁壳游隙过大、胶辊表面有凹槽、不光滑,摇架压力或大或小等因素都会造成对纤维的控制力不断的发生变化,易产生8cm机械波;胶辊表面粗糙,纤维易粘附在胶辊表面,造成纤维散失,产生细节。

2、中区牵伸,如该部位对纤维控制不当,使纤维在上下皮圈间的运动不规则,发生位移。

如浮游区过大、上下皮圈龟裂、上下肖变形、表面不光滑、中铁壳表面生锈、皮圈内积花、皮圈跑偏、下皮圈张力架弹簧失效等,这些会造成皮圈的回转速度不匀,产生皮圈顿挫,使从后罗拉钳口输送过来的纱条不能被有效拉伸,而发生扭曲;上肖变形极易造成上皮圈起拱,使纤维在上下皮圈之间失去控制而产生30-40cm机械波;浮游区过大会增加浮游纤维的数量,使纤维的变速位置紊乱而产生细节。

3、横动装置不良(小于5mm)或者整个装置失灵、无左右移动,使纤维在同一点上连续牵伸、摩擦,没有恢复弹性的时间,均会造成胶辊、胶圈出现凹槽,影响纤维在牵伸过程中的运动。

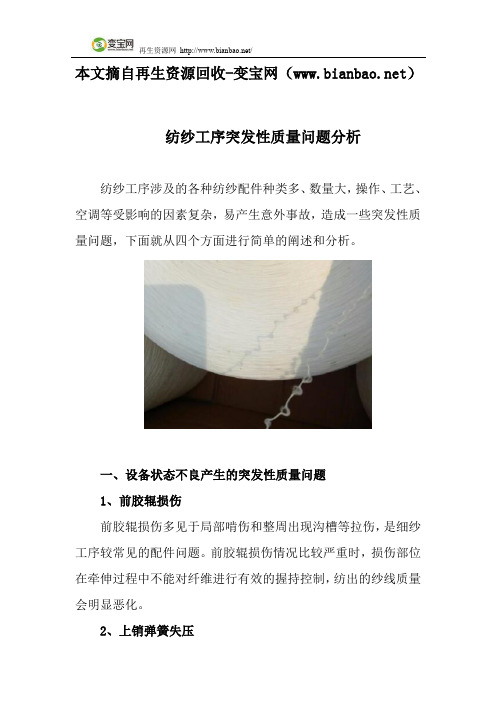

本文摘自再生资源回收-变宝网()纺纱工序突发性质量问题分析纺纱工序涉及的各种纺纱配件种类多、数量大,操作、工艺、空调等受影响的因素复杂,易产生意外事故,造成一些突发性质量问题,下面就从四个方面进行简单的阐述和分析。

一、设备状态不良产生的突发性质量问题1、前胶辊损伤前胶辊损伤多见于局部啃伤和整周出现沟槽等拉伤,是细纱工序较常见的配件问题。

前胶辊损伤情况比较严重时,损伤部位在牵伸过程中不能对纤维进行有效的握持控制,纺出的纱线质量会明显恶化。

2、上销弹簧失压罗拉、胶辊严重缠花,造成上销弹簧失压,上销与下销无法形成弹性钳口,严重时,上销会上翘起形成“吊圈”现象,完全失去对纤维的控制,产生严重的牵伸波,不仅会造成纱线条干恶化,还会产生严重的长粗长细问题。

3、上胶圈运转不灵造成上胶圈运转不灵的原因主要是上销和胶圈内有积花、中上罗拉失压或上销变形等。

当上胶圈运行严重不灵时,后区粗纱条出现松弛现象。

由于没有后区的预牵伸,进入前区的粗纱条仍然比较松弛,在牵伸过程中纤维间的摩擦抱合力和控制力减弱,导致条干恶化和牵伸效率变大,使纺出的纱线号数变小,产生偏号纱,在布面呈现长细横痕。

除了产生上述疵点外,上胶圈运转严重不灵时,会产生周期性打顿,使上下胶圈组成的牵伸钳口对后区纤维的牵伸产生周期性影响,在后区产生的机械波经过前区牵伸的放大后波长变长。

其波长取决于胶圈打顿的周期、前区和后区牵伸倍数等因素。

4、传动部件故障传动部件故障主要指传动齿轮、传动轴和销键等发生损坏。

此类机械故障一旦发生,会导致整台纱都产生质量问题,造成较大影响,所以要高度重视。

针对传动部件故障问题,要加强日常平揩车和维护保养工作,尤其是对重点部件的检查。

二、操作不当引起的质量问题1、细纱生头时产生错号纱操作工在新品种开纺或落纱生头时,习惯性用自身携带的纱来生头,如果生头纱与在纺品种号数或成分不同,就会产生错号纱。

错号纱的长度较短,但是对产品质量的影响比整管错号纱还要大。

细纱胶辊胶圈的选择由于设备、原料、工艺、管理、质量理念各不相同,对细纱胶辊的主要性能要求也不一样。

胶辊制造企业和纺纱企业都希望能够有一款抗静电好、耐磨性好、适应不同纤维、不同支数,且成纱成纱质量好的胶辊,但实际很难做到。

1 纯棉品种胶辊的选用生产21支以上的纯棉品种,一般建议选用硬度在63-68度之间的胶辊,生产21支以下的纯棉品种,建议选用70-76度之间的胶辊。

胶辊表面以不处理或微处理为好,胶辊表面磨砺的粗糙度在0.6-0.8之间为宜,生产60支及以上的品种时,适当的表面光照处理或者浓度比较低的涂料处理,能够减少胶辊的“走熟期”。

生产40支以下的纯棉品种,胶辊表面光照时间要适当加长,涂料比例适当加浓。

细纱胶辊硬度的选择原则是:支数越高胶辊的硬度越低;表面处理的原则是支数越高,光照时间越短、涂料浓度越低;胶辊硬度越高、涂料的浓度越高(一般胶辊硬度越高、导电性越差)。

2 色纺品种胶辊的选用生产色纺纱时,受染料、油剂的影响纤维容易缠绕胶辊,因此很多企业把抗绕性作为判断胶辊好坏的第一要素,从成纱质量上来说,遵循胶辊硬度越低、条干越好的规律,一般选择硬度在65-73度之间、吸收涂料能力强、染料不宜渗透的胶辊,再辅以合理的表面处理方式,涂料比例根据车间环境情况而定,胶辊磨砺的粗糙度也在0.6-0.8之间为宜。

3 混纺、粘胶、氨纶包芯纱等品种胶辊的选用目前,生产多组分混纺品种的企业越来越多,胶辊的适应性成为纺织企业重点考量的因素,既要满足纺纱质量要求,又要追求车间生活好做。

企业常遇到的问题是原料油剂含量高,胶辊经常出现溶胀现象,胶辊拉伤、损坏较多,严重影响产品的质量稳定性,挡车工交接班时要检查胶辊的运行状态,影响工作效率。

866MDK高强度胶辊、抗溶胀胶辊通过调整胶料配方,与同等硬度的普通胶辊相比,强度可以提高一倍,耐磨性也相应提高,配方中添加了疏油高分子材料,在正常的回磨周期内,即使原料油剂含量比较多,也不会出现溶胀现象,几乎可以杜绝胶辊拉伤起槽的现象。

细纱工序质量控制要点探讨细纱工序提高纺纱质量的技术措施。

分析了影响细纱工序纺纱质量的主要因素,从细纱机的机械运行状态、牵伸专件器材的选用、上机工艺参数的优化、加捻卷绕器材的应用、运转操作管理及车间温湿度控制等方面提出了相应的解决方法。

指出:在实际生产中要根据纺纱品种的具体情况和用户的标准找准思路和对策,以保证纱线条干、粗节、细节、棉结等指标的长期稳定。

认为:细纱工序的精细化管理是成纱质量稳定的关键。

关键词细纱工序;专件;器材;工艺优化;运转操作管理;车间温湿度纺纱质量管理是一项综合性很强的工作,细纱工序是纺纱的关键工序,不仅影响后道工序的加工生产,也会影响面料的使用性能。

细纱工序的纺纱质量必须引起我们的重视。

我公司是拥有20 万纱锭的细号纱生产企业,细纱工序设备多、纺纱品种多,设备的运行状况对纺纱质量的影响较大。

成纱条干CV、CVb、细节、粗节、棉结、毛羽、强力等质量指标是衡量纺纱质量的重要指标,而影响这些指标的因素有很多,在实际生产管理中,我们要综合考虑,从根本上找到影响这些指标的原因,并采取相应的改善措施,以提高纺纱质量。

1 设备运行状态对纺纱质量的影响细纱机是提高纺纱质量和产量的主要设备,性能好坏、运行状态对纺纱质量影响较大。

设备运行状况是纺纱的基础,要强化设备管理,加强对设备状态的日常检查和维护工作,做好周期性的平车、揩车,设备人员要做好自己日常的包机和检查工作,保持细纱机运行状态良好,对细纱机的牵伸、加捻、卷绕过程重点进行关注,车头传动部分、齿轮啮合要良好,各种键、轴、轴承配合到位。

对细纱机进行周期性的状态检查、揩车维修能及时发现设备出现的问题,并对变形的机件及专件器材按周期更换或维修,能降低设备的故障率,以保证细纱机的正常运行,稳定纺纱质量。

由于FA1530 型细纱机机电一体化、自动化程度高,设备人员要多了解一些机电方面的知识,自动落纱部分要保持状态良好,加强日常的维修。

结合平车、揩车清除罗拉沟槽内所嵌的杂质和罗拉表面棉蜡、油渍等,确保前罗拉中弯和偏心不大于0.03mm ,避免造成成纱规律性条干不匀。