楔横轧技术在连杆模锻生产线上的应用

- 格式:pdf

- 大小:81.30 KB

- 文档页数:3

科技成果——楔横轧工艺及设备成果简介

楔横轧工艺是一种阶梯轴类零件塑性成形的新工艺,属于现代先进制造技术范围。

两个装有楔形模块的轧辊,以相同方向旋转,带动圆形坯料向相反方向旋转,坯料在楔形模块的作用下,径向压缩,轴向延伸,被轧成所需形状的零件。

该项技术先后获得国家发明奖、国家经委新技术开发奖及冶金部等省部级奖项。

成熟程度和所需建设条件

技术成熟,已经协助企业建设生产线二十多条。

技术指标

通过楔横轧得到的零件毛坯产品内部金属晶粒细化,综合机械性能提高约20-30%。

楔横轧产品表面粗糙度可达12.5,尺寸精度可达±0.10mm。

市场分析和应用前景

批量大的轴类零件成形,如汽车零件,变速箱一轴、二轴及中间轴、后桥主动轴、转向蜗杆轴、双联齿轮坯、同步器锁销、直接杆及球销、半轴等。

拖拉机变速箱一、二、三、五轴、半轴等。

发动机各类凸轮轴。

减速机高速轴、中间轴、主轴等。

摩托车及自行车零件,齿轮轴、花键轴、连杆坯等。

其他还有五金工具制坯、油泵及齿轮泵中轴类零件、电机零件、纺织锭杆、挂浆机零件等。

社会经济效益分析

与常用的成型工艺(铸造、锻造和机械切削)相比,楔横轧工艺

有以下优点:生产率高(每分钟可生产6-20个),材料利用率高(达到90%以上),产品质量提高,改善劳动强度,无冲击少噪音。

将轧制毛坯用于后续工序,将大大缩短甚至可取消粗车工序。

合作方式合作开发、受托开发、技术转让。

汽车中间轴毛坯楔横轧模具的设计应用摘要:伴随着国民经济和汽车工业的发展,中间轴作为其中重要的零件消耗量越来越大,质量要求也越来越高。

而楔横轧成型工艺在阶梯轴上的应用也越来越成熟,因为有着效率高、节能、材料利用率高和质量好的优势,使用楔横轧工艺加工中间轴毛坯有着更好的发展前景。

文中提供了一种直径为65mm的中间轴楔横轧模具的设计方法。

包括模具型腔的设计、孔型的设计以及模具的分块的依据。

为同类轴类零件模具的设计和成型方案设计提供了一定参考价值。

关键词:楔横轧中间轴模具设计成形楔横轧是一种先进的轴类零件成形技术,它由两个带楔形模具的轧辊,以相同的方向旋转并带动圆形轧件旋转,轧件在楔形孔型的作用下,轧制成各种形状的台阶轴,楔横轧的变形主要是径向压缩和轴向延伸。

目前,阶梯轴的加工仍广泛采用传统的切削加工,存在着材料利用率低、能耗大、生产率低、成本高等不足。

楔横轧工艺技术,以其独特的优点引起了人们的注意,这一轴类零件新成形工艺,与传统的锻造、切削工艺相比有效率高、节材节能、产品精度高、模具寿命长等优点。

所以该技术日益受到人们的重视,被广泛地应用于汽车、拖拉机、摩托车、发电机上的轴类件或连杆件的生产中。

而且随着工业的快速发展与拓宽,楔横轧产品有着巨大的国内及国际市场,发展前景广阔。

本文通过对汽车中间轴毛坯的成型方案、模具孔型和模具型腔的设计计算,提供了一种中间轴模具的设计方法。

一、模具成型方案设计图1为要轧制的汽车中间轴热态毛坯图,模具各断面处型腔尺寸由热态毛坯尺寸确定。

轴向尺寸与热态毛坯尺寸一致。

径向尺寸为热态毛坯最大直径处增加1.51mm深度为基圆间隙,左右两边第一次轧制完成之后,由于顺延至宽度,并且第一次轧制所得面还要进行二次轧制,不需要保证其形状,因此考虑到减小扭矩的因素,将第一次轧制完成后的顶面直径减少2mm。

中间轴为非对称零件,并且尺寸较大,如果采用对称轧制将会造成设备过大,成本提高,同时也提高了轧制的难度。

楔横轧阶梯轴模具设计工艺参数主要有:断面收缩率ψ、成形角α和展宽角β。

下面就每一参数的作用加以说明:(1)断面收缩率ψ(又称断面压缩率),是楔横轧中一个基本工艺参数。

断面收缩率ψ为轧件前面积F0减去轧后面积F1与轧前面积之比,即ψ=(F0-F1)/F0=(d02-d12)/d02=1-(d1/d0)2式中:d0——轧件轧前直径;d1——轧件轧后直径。

楔横轧一次的断面收缩率ψ一般应小于75%,否则容易产生轧件的不旋转,螺旋缩颈甚至拉断等问题。

如果轴类件产品直径相差很大,断面收缩率ψ大于75%,一般采用在同一轧辊模具上两次楔入轧制,即每次楔入轧制的压缩率小于75%,两次总压缩率大于75%的方法;在个别情况下,可采用局部堆积(毛坯直径增大)轧制的方法使ψ大于75%。

需要指出的是,断面收缩率ψ小于35%时,若工艺设计参数选择不当,不但轧制尺寸精度不易保证,而且容易出现轧件中心疏松等缺陷。

因为ψ过小时,金属只产生表面变形,轴向没有或基本没有变形,多余的金属在模具间反复揉搓,中心产生拉应力与反复剪应力使中心破坏所致。

对于小的断面收缩率ψ,为避免中心疏松应该选择小的展宽角与大的成形角。

所以说,楔横轧最有利的断面收缩率为:ψ=50%~65%。

在这个范围的断面收缩率,可以选择较大展宽角轧制。

(2)成形角α是楔横轧模具设计两个最重要、最基本的工艺设计参数之一。

成形角α对轧件的旋转条件、缩颈条件以及轧制压力与力矩都有显著的影响。

一般情况下,α角越大β角越大、旋转条件越差,容易产生缩颈,但中心疏松条件改善。

根据理论与实践,成形角α大多在以下范围内选择:18°≤α≤34°断面收缩率ψ不同时,成形角α应选择不同的数值。

理论与实践告诉我们,一般情况下,ψ越大,越容易产生缩颈和不旋转问题,而不易发生中心疏松,故α应选择较小值。

(3)展宽角β与成形角α一样,是楔横轧模具设计中最重要、最基本工艺设计参数。

展宽角β对轧件的旋转条件、疏松条件、缩颈条件以及轧制压力与力矩都有显著的影响。

楔横轧和模锻技术一、分析楔横轧和模锻加工的区别1、定义概述:1)楔横轧:利用上下两个带有一定要求的楔形轧辊,以相同的方向旋转,带动加热的圆形坯料在楔形间反向旋转,发生径向压缩和轴向拉伸,轧制成与轧辊模具型槽一致的台阶轴,这种加工就叫楔横轧制。

楔横轧的类型有辊式楔横轧和板式楔横轧,以上定义为我厂使用的辊式楔横轧。

板式楔横轧类似,是上下模板的相对滑动,使圆柱形的坯料在径向变形的同时产生轴向变形,加工成与模具型腔形状一致的圆柱形或圆锥形零件。

另外还有单棍弧形式楔横扎(缺点较多,调整难度最大,不建议使用)。

2)模锻:利用模具在压力的作用下,使坯料在模具型腔中发生变形,获得锻件的方法称之为模锻。

模锻又分为开式模锻和闭式模锻,一般用于生产重量不大、批量较大的零件。

2、比较对比楔横扎和模锻加工,以下从人员要求、设备使用、材料使用(包括产品特点)、加工方法和工艺要求以及加工现场环境、发展现状等方面进行比较。

1)人员技能楔横扎:楔横轧加工过程对模具工技能的要求非常高,安装、调整和修理必须是具备多年经验的人员才可操作;模锻:模具安装快捷,对人员技能要求并不严格;2)设备使用楔横扎:由于工作载荷小,所用设备重量轻,吨位、体积比较小,投资省,同时模具寿命也比较长;模锻:多为重型设备3)材料使用和产品特点楔横轧:楔横轧对料段长度要求控制严格;轧制产品内在质量高,金属流线性好、晶粒得到细化,由于楔横轧是连续局部成形,所以作用在模具上的力比较小,同时热应力也比较低,保证了毛坯的金属纤维成流线型,但是加工局限于圆形截面的轴类件。

模锻:楔横轧对料段重量要求控制严格;通过锻造能够消除金属在冶炼过程中产生的疏松等缺陷,优化微观组织结果,保证了完整的金属流线,使锻件具有了良好的力学性能和使用寿命,且锻造可加工的产品多样,所以各类机械中负载高、工作条件复杂的零部件主要采用锻造加工。

4)加工和工艺特点楔横轧:生产效率高,但是产品局限于轴类阶梯轴,适用于生产批量大的轴类零件;由于楔横轧工艺的变形过程是连续不断前进的过程,坯料从楔横轧机的一端送进,另一端自动被轧出,实现流水作用,具备实现自动化生产的条件。

楔横轧技术应用与缺陷分析一,楔横轧工作原理:楔横轧工艺是一项少切削,无切削精密轧制技术,它以连续,局部小变形量的成型方式,在台阶轴和回转体轴类零件的制造方面取得了很好的市场效益和社会效益,具有生产效率高,节约材料,劳动条件好等优点,其工作原理为:将加热后的棒材送入两个同向旋转的带有楔形凸起的模具中间,棒材在模具的带动下,作与模具反向的回转运动,同时材料发生径向压缩和轴向延伸,从而轧制成形各种阶梯轴类零件。

应用楔横轧技术可完成各种轴类零件轧制。

其中台阶形状为直角台阶,斜台阶,圆弧台阶和窄凹档台阶等。

既可以是单台阶也可以是组合台阶,轧辊每旋转一周生产两件或多件产品。

其技术工艺流程是:圆钢—棒料—中频感应加热—轧制—热精整校直—超声波探伤—等温正火—抛丸—冷校直—检验—毛坯入库。

二,楔横轧工艺优势:楔横轧与锻造都属零件成形工艺,但成形方式不同:锻造为断续整体成形;楔横轧为连续局部成形。

由于成形方式的不同,它具有显著的优点。

楔横轧既能生产轴类零件,也能给模锻工艺提供精度高的预制坯,为模锻进行高精度材料分配,实现轧锻结合,进行小飞边和无飞边的精密模锻,节约大量原材料。

楔横轧这种零件成形工艺以其连续,局部的成形方式,在阶梯轴和回转体轴类件的制造方面显示出特殊的优势:(1)生产效率高:楔横轧机轧制轴类零件的速度是每分钟6—10件。

(2)产品质量好:楔横轧产品由于金属纤维保持连续,内在组织晶粒细化,均匀,综合机械性能可以提高%20左右。

(3)节省原材料。

由于楔横轧成形轴类零件是精密轧制,加工余量小,单边加工余量1—1.5mm,并且非配合面可实现不加工,因此,材料的利用率较传统的锻造工艺高%10—%20.另外,楔横轧可为精密锻造提供毛坯。

且充分利用轧制产品余热进行等温正火热处理,节约大量电能。

(4)设备投资少,模具寿命长。

楔横轧是局部变形,工作载荷小,因此设备重量轻,体积小,投资省。

由于加工冲击小,模具服役时间长,一次使用寿命可达到10万件以上,容易实现自动化生产,适合大批量生产。

毕业论文楔横轧轴类零件塑性成形新工艺摘要由于楔横轧技术属于多学科交叉问题,对新产品设计由于尚未形成系统的理论科学,反复试制所造成的时间和费用消耗巨大。

所以,开展零件精确轧制成形机理仿真研究,解决零件成形过程影响产品质量的关键问题,对建立零件轧制系统科学理论具有重要意义。

本文通过DEFORM有限元软件理论建模,对二辊楔横轧整个轧制过程进行了模拟计算.利用正交试验法,对各种轧制力能影响因素进行了全面系统地深入研究。

它对轧机的能力衡量、刚度设计、工艺优化等方面都具有重要的实际应用价值。

论文在前人研究的根底上,对二辊楔横轧轧件心部点的各种应力应变曲线进行全程跟踪,得出交变的剪应力和剪应变是轧件发生环状疏松的主要原因。

本文建立了二辊楔横轧轧制轴类零件的有限元模型。

研究了轴类件成形的各种应力场分布,分析了轧件塑性成形规律及轧制力能参数,为认识和解决轴类零件成形规律提供了理论根底。

关键词:二辊楔横轧轴类件刚塑性有限元法数值模拟AbstractCross wedgerollingtechnologybelongstoa multidisciplinary intersectproblem, and asystemic theoretical science on new product's designing has not beenestablished.thetimeand expenseisvery largeforiteratetrial-manufacture,socarrying outthesimulationstudyonpartprecisionrollformingmechanism,solvingthekeyproblemofpro ductqualityduringthepartformingprocess,it is offar reachingimportanceto foundationrollingsystemscience.In thispaperthenumericalsimulationonthewhollyrollingprocessoftwocross wedge rolling has been finished, by using finite element softwareDEFORM.Differentkindsofinfluencingfactorsofdraughtpressurehavebeen overall and systematically lucubrated,by utilizing orthogonal experiment. Itpossess important practical application value to roll ability scale, rigiditydesigning and process optimize optimization.Based on the before investigative substructure,thispaperproceedsall-the-way tracking to different kinds of stress-strained curve of the workpiece's centre by two cross wedge rolling, and finds out that alternating shearstress and shearing strain are the first causes to the ring loose at work piece's centre.a thermal-mechanical coupledmodelfor 2–rollcrosswedgerollingof shafthasbeenestablishedinthishestudyonstressandstrainfielddistributionoftheworkpieceis given. It offers theoretical principle for realizing and solving the figurationlawof shaft.Key words : two crosswedgerollingrigid-plasticfiniteelementmethod numerical analysis第1章绪论1.1楔横轧技术及其开展概况楔横轧技术简介楔横轧(Cross Wedge Rolling)是一种高效的轴类零件塑性成形新工艺和新技术。

楔横轧机轧制工艺及典型机型应用的分析研究楔横轧机,是一种用于轧制金属材料的设备。

在材料的制造和加工中,楔横轧机具有重要的应用,可以用于轧制大量不同种类和形状的金属材料。

本文将对楔横轧机轧制工艺及典型机型应用进行分析研究。

一、楔横轧机轧制工艺楔横轧机的轧制工艺主要由以下几个步骤组成:1、材料准备。

对于需要轧制的金属材料,需要进行预处理,包括锯断、修边和清洗等操作。

2、热处理。

对于需要进行热轧的材料,需要进行热处理,确保其处于合适的温度和状态。

3、轧制过程。

将准备好的金属材料送入楔横轧机中,通过轧辊对其进行压路、拉伸和变形等处理,使其变成所需要的形状和尺寸。

4、修整整形。

在轧制后,需要对材料进行表面处理和完善形状,使其符合设计要求。

二、典型机型应用1、螺纹紧固件轧制。

螺纹紧固件广泛应用于航空、汽车、机械制造等行业,对其轧制质量要求非常高。

楔横轧机具有高精度和高效率的特点,在螺纹紧固件的轧制过程中表现出色。

2、铝合金轧制。

铝合金轻、强度高、耐腐蚀、导电性好等特点,使其成为航空航天、汽车制造等各行业的重要材料。

在铝合金的轧制过程中,需要对其进行多次轧制和调整,楔横轧机能够快速、高效地完成这些工作,有效提升生产效率。

3、不锈钢轧制。

不锈钢作为材料质量要求非常高的一种金属材料,广泛应用于航空、化工、石油、医疗器械等领域。

楔横轧机具有高精度和高稳定性的特点,在不锈钢的轧制过程中,能够保证轧制出高质量的不锈钢材料。

总结:楔横轧机作为一种重要的金属加工设备,具有高效率和高精度的特点,在金属材料加工中起到了重要的角色。

其应用范围广泛,能够满足不同行业和领域的金属材料制造需求。

楔横轧技术的开展与展瞧用两个装在同向旋转的轧辊上的楔形模具,在楔形模具的楔形凸起的作用下带动轧件旋转,并使毛坯产生连续局部小变形,最终轧制成楔形孔型的各种台阶轴。

楔横轧的变形要紧是径向压缩,轴向延伸。

图1楔横轧原理图2楔横轧方式楔横轧工艺特点:1)具有高的生产效率:生产效率可达10件/分钟;2)材料利用率高:材料利用率可达90%以上;3〕模具寿命高:模具寿命是模锻工艺模具寿命的10倍以上;4〕产品质量好:产品精度可达钢质模锻件国家标准中的周密级,直径方向可达±±0.5mm。

楔横轧工艺要紧适用于带旋转体的轴类零件的生产,如汽车、拖拉机、摩托车、内烧机等变速箱中的各种齿轮轴、发动机中的凸轮轴、球头销等。

它不仅能够代替粗车工艺来生产各种轴类另件、而且亦能够为各种模锻零件提供周密的模锻毛坯。

一般一种产品的经济规模批量应到达年产7万件以上.。

早在十九世纪,人们就开始探讨用楔横轧的方法生产轴类零件,然而由于当时技术的限制一直使此项工艺未能用于生产。

直到上世纪六十年代,随着捷克斯洛伐克在莱比锡国际博览会上的展出,才引起了世界各国科学工作者的广泛重视,从而使楔横轧技术成为世界上众所周知的轴类零件加工新工艺。

之后,英德日本以及前苏联等国相继对此技术进行开发研究,不仅从其变形机理,而且在工艺参数、装备上也进行了广泛的实验研究,取得了一定的成果,并不断运用于工业生产之中。

目前,国外用楔横轧工艺生产的轴类另件己达百种,其工艺装备也得到了长足开展我国从1963年起,国内几所大学及科研院所就开始进行了这方面的探讨与试验工作,直到上世纪七十年代初才获得了汽车球头销的楔横轧工艺的初步成功。

到八十年代未九十年代初,象木凿、五金扳手毛坯等较简单零件才逐步用于工业生产。

随着对楔横轧技术的不断深进研究、使此项技术得到了不断开展,从而也使其越来越得到了工业企业的广泛重视。

目前,国内至少建立了几十条楔横轧生产线,用此工艺生产的零件也有近百种,如汽车齿轮箱中的一轴、二轴、中间轴,发动机中的凸轮轴等零件以及为连杆、汽车半轴提供周密锻坯等。

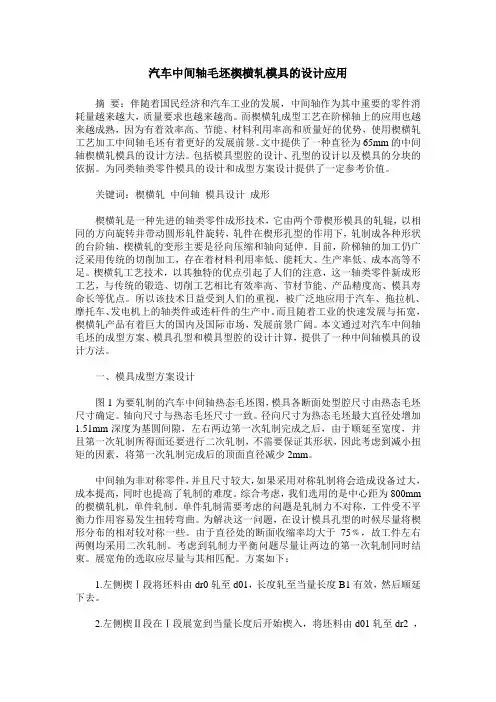

连杆精密锻造自动化生产线宋新伟【摘要】介绍了一条连杆精密锻造工艺及生产线,重点介绍了生产线的组成、功能、特点及应用.研制了感应加热炉自动上料、毛坯料温自动分选、辊锻制坯等多项新技术.%The forging process and production line for connecting rod have been introduced.The composition,function,characteristics and applicationof the production line have been emphatically presented.A number of new techniques such as automatic feeding of induction heating furnace,blank temperature automatic sorting,and roll forging billet have been developed.【期刊名称】《锻压装备与制造技术》【年(卷),期】2017(052)006【总页数】3页(P67-69)【关键词】精密锻造;生产线;连杆;自动化【作者】宋新伟【作者单位】连云港杰瑞自动化有限公司,江苏连云港222000【正文语种】中文【中图分类】TG316.8;TP202.2工业机器人具有工作效率高、稳定可靠、重复精度好、能在高危环境下作业等优势,在传统制造业、特别是劳动密集型产业的转型升级中发挥越来越重要的作用[1]。

随着计算机技术及工业机器人技术的迅速发展,工业机器人作为装备制造业中最具通用性的一类重要功能部件,已广泛用于汽车工业、航空制造、电子电器和现代物流等规模化生产中[2]。

连杆作为发动机中最重要的零部件之一,通常采用锻造毛坯,通过机械加工而成[3],生产环境极其恶劣,对人体伤害极大,迫切需要进行机器人换人等自动化改造。

楔横轧机轧制工艺及典型机型应用的分析研究【摘要】本文对楔横轧的轧制工艺、二辊楔横轧机的工作原理、结构特点及H1000二辊楔横轧机设备组成、工艺参数、使用特点等进行分析和研究,使读者对楔横轧机有一个更全面的认识,对新的设备设计具有指导作用。

【关键词】楔横轧机;轧制工艺;工作原理;工艺参数;使用特点1.楔横轧工艺概述用楔横轧成型方法轧制轴类零件或毛坯是二十世纪六十年代由捷克斯洛伐克发展起来的金属成型工艺;1963年,国内的几所大学及科研院所就开始进行了这方面的探索与实验工作,直到二十世纪70年代初才获得了汽车球头销的楔横轧工艺的初步成功,到八十年代末九十年代初,象木凿、五金扳手毛坯等较简单零件才逐步用于工业生产。

随着对楔横轧技术的不断深入研究,使此项技术得到了不断的发展,从而也使其越来越多的应用于工业生产。

目前应用于生产的零件品种达几百多种.使我国成为世界上用楔横轧工艺生产产品种较多的国家之一。

楔横轧工艺主要适用于带旋转体的轴类零件的生产,如汽车、拖拉机、摩托车、内烧机等变速箱中的各种齿轮轴、发动机中的凸轮轴、球头销等。

它不仅可以代替粗车工艺来生产各种轴类零件、而且为各种模锻零件提供精密的模锻毛坯。

与锻造成型工艺相比,有节约原材料、生产效率高、节省劳动力,改善产品质量为工作环境(低噪音)及易于自动化等优点,是一项有发展前途而且值得推广的成型工艺。

楔横轧工艺的基本原理是,将加热后的棒材送入两个同向旋转的带有楔性凸起的模具中间,棒材在模具的带动下,作与模具反向的回转运动,同时材料发生径向压缩变形和轴向延伸变形,从而成形阶梯轴类零件。

(见图1)楔横轧机类型有辊式、板式和单辊弧式楔横轧机。

板式楔横轧机模具制造较为简单,模具调整比较容易,因而轧件的精度较高,工艺可靠,轧制时毛坯的位置固定,因此不需设置侧向支撑毛坯的导向尺,适用于轧制复杂外形结构,精度要求高,零件品种变换很多的情况;但其行程大小受到限制,所以变形程度也受到影响,板式轧机有空行程,故影响到生产率和变形程度都不能很大。