v第三章弯曲工艺与弯曲模设计第五节弯曲力的计算

- 格式:ppt

- 大小:2.14 MB

- 文档页数:56

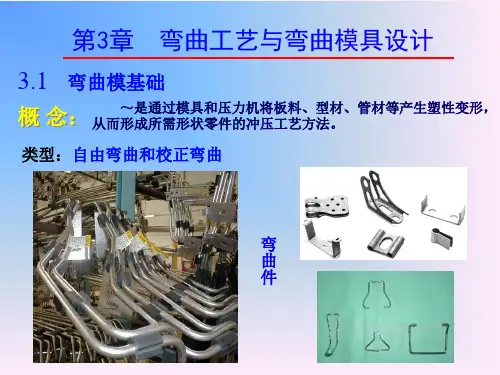

弯曲模的基本原理(一)一、弯曲的基本原理(一) 弯曲工艺的概念及弯曲件1. 弯曲工艺:是根据零件形状的需要,通过模具和压力机把毛坯弯成一定角度,一定形状工件的冲压工艺方法。

2. 弯曲成形工艺在工业生产中的应用:应用相当广泛,如汽车上很多履盖件,小汽车的柜架构件,摩托车上把柄,脚支架,单车上的支架构件,把柄,小的如门扣,夹子(铁夹)等。

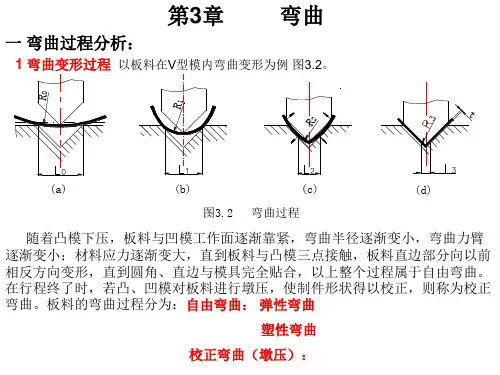

(二)、弯曲的基本原理:以V形板料弯曲件的弯曲变形为例进行说明。

其过程为:1. 凸模运动接触板料(毛坯)由于凸,凹模不同的接触点力作用而产生弯矩,在弯矩作用下发生弹性变形,产生弯曲。

2. 随着凸模继续下行,毛坯与凹模表面逐渐靠近接触,使弯曲半径及弯曲力臂均随之减少,毛坯与凹模接触点由凹模两肩移到凹模两斜面上。

(塑变开始阶段)。

3. 随着凸模的继续下行,毛坯两端接触凸模斜面开始弯曲。

(回弯曲阶段)。

4. 压平阶段,随着凸凹模间的间隙不断变小,板料在凸凹模间被压平。

5. 校正阶段,当行程终了,对板料进行校正,使其圆角直边与凸模全部贴合而成所需的形状。

(三) 、弯曲变形的特点:弯曲变形的特点是:板料在弯曲变形区内的曲率发生变化,即弯曲半径发生变化。

从弯曲断面可划分为三个区:拉伸区、压缩区和中性层。

二、弯曲件的质量分析在实际生产中,弯曲件的主要质量总是有回弹、滑移、弯裂等。

1. 弯曲件的回弹:由于弹性回复的存在,使弯曲件弯曲部分的曲率半径和弯曲角度在弯曲外力撤去后(工件小模具中取出后)发生变化(与加工中在模具里的形状发生变化)的现象称弹性回复跳(回弹)。

回弹以弯曲角度的变化大小来衡量。

Δφ=φ-φt1) 影响回弹的回素:A. 材料的机械性能与屈服极限成正比,与弹性模数E成反比。

B. 相对弯曲半径r/t,r越小,变形量越大,弹性变形量所点变形量比例越小。

回弹越小。

C. 弯曲力:弯曲力适当,带校正成分适合,弯曲回弹很小。

D. 磨擦与间隙:磨擦越大,变形区拉应力大,回弹小。

凸、凹模之间隙小,磨擦大,校正力大,回弹小。

V形(1)冲压模具设计摘要介绍了V形件的弯曲工艺及其模具设计,简单实用,使用方便可靠。

首先根据工件的图纸计算出工件的展开尺寸,然后根据展开尺寸计算压力中心、材料利用率并绘制排样图。

根据零件的几何形状要求和尺寸分析,采用模具冲压,有利于提高生产效率,模具的设计制造也相对简单。

在计算完所有参数后,分析了磨具的装配方案、主要零件的设计和装配要求以及技术要求。

设计过程除了设计说明书外,还包括模具的装配图、非标准件的零件图、工件的加工工艺卡、工艺规范卡、非标准件的加工工艺卡。

关键词:弯曲工艺,冲压设计,参数计算一.导言1.1前言作为冲压模具的基本类型,V形件的模具设计是最基本的弯曲模具设计。

改革开放以来,随着国民经济的快速发展,工业产品的品种和数量不断增加,升级换代不断加快。

一方面,现代制造业中企业的生产正朝着多品种、小批量、多款式的方向发展,加快了型号的变化,采用柔性加工来满足不同用户的需求。

另一方面是向大批量、高效率方向发展,以提高劳动生产率和生产规模来创造更多的效益,采用专用设备进行生产。

模具作为一种高效的生产工具,是工业生产中广泛使用的重要工艺装备。

用模具生产产品和零件,生产效率高,可实现高速批量生产;节约原材料,实现无芯片加工;产品质量稳定,互换性好;操作简单,对操作人员技术要求不高;利用模具批量生产的零件加工成本低;加工后的零件和产品可一次成型,无需再加工;可用于制造其它加工方法难以加工的形状复杂的产品。

1.2概念和冲压概念冲压是一种压力加工方法,利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其发生分离或塑性变形,从而获得所需的零件(俗称冲压或冲压件)。

冲压通常是在常温下对材料进行冷变形加工,主要是利用板料加工所需零件,所以也叫冷冲压或钣金冲压。

它是冲压材料压力加工或塑性加工的主要方法之一,属于材料成型工程。

冲压用的模具称为冲压模,或简称冲压模。

冲压模具是将材料(金属或非金属)批量加工成所需冲压件的专用工具。

课程设计——V型零件的弯曲工艺及模具设计学校:沈阳工业大学指导教师:于宝义班级:成控0804班学号:080201116姓名:何哲一、零件的工艺性分析1、零件的工艺性分析如图所示为零件图零件图生产批量:大批量材料:厚度为4mm的Q235钢板碳素结构钢的化学成分、性能及用途部分碳素钢抗剪性能如上图可知碳素结构钢,其抗剪强度为310—380Mpa,抗拉强度为375—460Mpa,屈服强度为235Mpa,弹性模量为206000Mpa。

并会随着材质的厚度的增加而是其屈服值减少。

由于含碳适中,综合性能较好,强度、塑性等性能得到较好的配合,用途最广泛。

尺寸精度:该零件图上已经标出了零件的弯曲角度,零件的高度和零件的宽度,其余并未标准,属自由尺寸,可以按着IT13级确定工件的公差。

工件结构的形状:制件需要进行落料,弯曲两道基本工序,尺寸小。

结论:该制件可以进行冲压。

制件为大批量生产,应重视模具材料和结构的选择,保证模具的复杂程度和模具的寿命。

2、确定工艺方案各类模具结构及特点比较根据制件的工艺性分析,该弯曲件外形简单,精度要求不高,工件厚度4mm。

次工件可用一次单工序模弯曲,且定位精度易保证。

二、冲压模具总体结构设计1、模具类型的选择冲压工艺分析可知,采用单工序冲压,所以模具类型为单工序模。

2、操作与定位方式零件大批量生产,安排生产可采用手工送料方式能够达到批量生产,且能降低模具成本,因此采用手工送料方式。

零件尺寸较小,厚度较小,宜采用定位板定位。

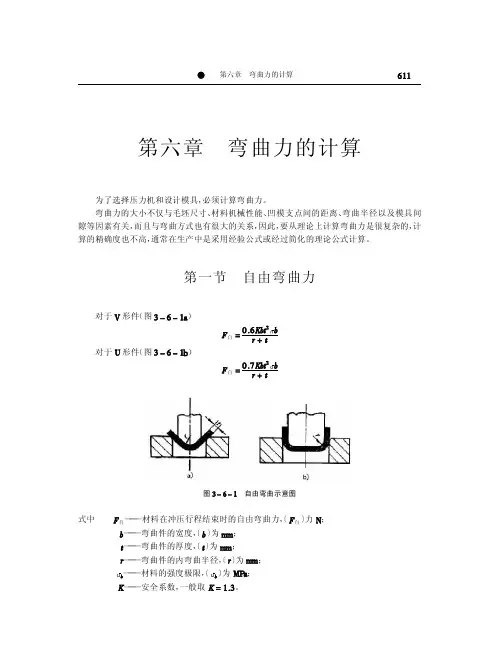

3、卸料与出件方式因为工件料厚为4mm,相对较薄,卸料力不大,故可采用弹性料装置卸料三、冲压模具工艺与设计计算1、弯曲工件毛坯尺寸计算相对弯曲半径为:R/t=3/4=0.75>0.5 其中R——弯曲半径(mm)t——材料厚度(mm)由于相对弯曲半径大于0.5可见制件属于圆角半径较大的弯曲件,应该先求形变区中性层曲率半径β(mm)。

β=r0+kt 其中:r0——内弯曲半径板料弯曲中性层系数查上表可得k=0.42 根据β=r0+kt β=3+0.4*4=4.6(mm)I1=I2=21.45mm 所以由公式得:L= I1+ I2+kt=21.45+21.45+0.4*4=44.5(mm)I1、I2——零件直边区长度t——弯曲件厚k——中性层系数零件图2、压力中心压力中心所以压力中心坐标X0=18 Y0=9作为设计模具的参考3、弯曲力的计算弯曲力受材料力学性能,零件形状与尺寸,弯曲方式,模具结构形状与尺寸等多种因素的影响,很难用理论分析方法进行准确计算。