弯曲工艺与模具设计an20121

- 格式:pptx

- 大小:5.50 MB

- 文档页数:102

第三章弯曲工艺和弯曲模具设计弯曲是将金属板料毛坯、型材、棒材或管材等按照设计要求的曲率或角度成形为所需形状零件的冲压工序。

弯曲工序在生产中使用相当普遍。

零件的种类很多,如汽车的纵梁、自行车车把、各种电器零件的支架、门窗铰链等,图3.0.1为常见的弯曲零件。

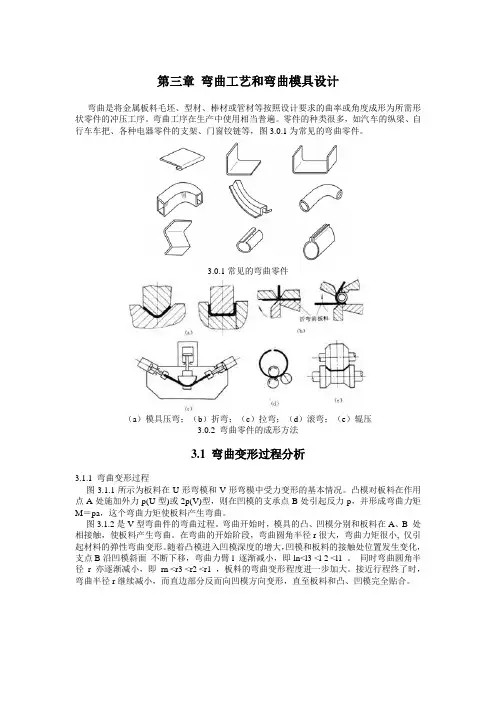

3.0.1常见的弯曲零件(a)模具压弯;(b)折弯;(c)拉弯;(d)滚弯;(e)辊压3.0.2 弯曲零件的成形方法3.1 弯曲变形过程分析3.1.1 弯曲变形过程图3.1.1所示为板料在U形弯模和V形弯模中受力变形的基本情况。

凸模对板料在作用点A处施加外力p(U型)或2p(V)型,则在凹模的支承点B处引起反力p,并形成弯曲力矩M=pa,这个弯曲力矩使板料产生弯曲。

图3.1.2是V型弯曲件的弯曲过程。

弯曲开始时,模具的凸、凹模分别和板料在A、B 处相接触,使板料产生弯曲。

在弯曲的开始阶段,弯曲圆角半径r很大,弯曲力矩很小, 仅引起材料的弹性弯曲变形。

随着凸模进入凹模深度的增大,凹模和板料的接触处位置发生变化,支点B沿凹模斜面不断下移,弯曲力臂l 逐渐减小,即ln<l3 <l 2 <l1 。

同时弯曲圆角半径r 亦逐渐减小,即rn <r3 <r2 <r1 ,板料的弯曲变形程度进一步加大。

接近行程终了时,弯曲半径r继续减小,而直边部分反而向凹模方向变形,直至板料和凸、凹模完全贴合。

3.1.1弯曲毛坯受力情况图3.1.1 V形零件弯曲过程3.1.2板料弯曲变形特点为了观察板料弯曲时的金属流动情况,便于分析材料的变形特点,可以采用在弯曲前的板料侧表面用机械刻线或照相腐蚀制作正方形网格的方法。

然后用工具观察并测量弯曲前后网格的尺寸和形状变化情况,如图3.1.3所示。

弯曲前,材料侧面线条均为直线, 组成大小一致的正方形小格,纵向网格线长度。

弯曲后,通过观察网格形状的变化(图3.1.3b)可以看出弯曲变形具有以下特点:图3.1.3 弯曲前后坐标网络的变化1.弯曲圆角部分是弯曲变形的主要变形区通过对网格的观察,弯曲圆角部分的网格发生了显著的变化,原来正方形网格变成了扇形;而在远离圆角的直边部分,则没有这种变化;在靠近圆角处的直边,有少量的变化,这说明弯曲变形区主要在圆角部分。