DynaForm成形后处理

- 格式:ppt

- 大小:2.98 MB

- 文档页数:44

板成形模拟的专用软件DYNAFORM介绍ETA DYNAFORMETA DYNAFORM是由美国ETA公司和LSTC公司联合开发的用于板成形模拟的专用软件包,可以帮助模具设计人员显著减少模具开发设计时间及试模周期,不但具有良好的易用性,而且包括大量的智能化自动工具,可方便地求解各类板成形问题。

DYNAFORM可以预测成形过程中板料的裂纹、起皱、减薄、划痕、回弹,评估板料的成形性能,从而为板成形工艺及模具设计提供帮助;DYNAFORM专门用于工艺及模具设计涉及的复杂板成形问题;DYNAFORM包括板成形分析所需的与CAD软件的接口、前后处理、分析求解等所有功能。

目前,ETA DYNAFORM已在世界各大汽车、航空、钢铁公司,以及众多的大学和科研单位得到了广泛的应用,自进入中国以来,DYNAFORM已在长安汽车、南京汽车、上海宝钢、中国一汽、上海汇众汽车公司、洛阳一拖等知名企业得到成功应用。

主要特色* 集成操作环境,无须数据转换完备的前后处理功能,实现无文本编辑操作,所有操作在同一界面下进行。

* 求解器采用业界著名、功能最强的LS-DYNA,是动态非线性显式分析技术的创始和领导者,解决最复杂的金属成形问题。

* 工艺化的分析过程·囊括影响冲压工艺的60 余个因素·以DFE为代表的多种工艺分析模块·友好的工艺风格界面,易学易用* 固化丰富的实际工程经验* 适用各种平台(Unix, PC)* 二次开发主要功能* CAD功能及接口完整的建模功能,并提供标准的IGES/VDA接口* 优化下料形状One-step求解器可以方便地通过凹模得出合理的落料尺寸;* Quick-setup功能利用该功能可以通过板料、凹模、压边圈及拉延筋的定义快速完成标准的拉延模拟;* 模具自动网格划分为捕捉模具外形特征特殊设计的网格自动划分功能,可节省99%工具分网时间;* 工件定义及自动定位简捷方便的工件定义以及工件的自动定位功能;* 模具动作预览在提交分析之前可以允许用户检查所定义的工具动作是否正确;* DFE-模面设计模块利用该功能可以由产品几何外形通过工艺补充计算得到模具及压边圈尺寸;* 拉延筋定义通过拾取凹模(或下压边圈)上的节点(线)生成拉延筋(多种截面),并可由DBFP子程序预报拉延筋力;* 先进的板料网格生成器可以允许三角形、四边形网格混合划分,并可方便进行网格修剪;需要购买以上产品,可与我们进一步联系:电话/传真或填写反馈表单。

eta/POST应用手册版本1.8.1美国工程技术联合公司Engineering Technology Associates, Inc.1133 E. Maple Road, Suite 200Troy, MI 48083电话:+1 (248) 729 3010传真:+1 (248) 729 3020电子邮件:support@Engineering Technology Associates, Inc.,ETA,ETA徽标和eta/DYNAFORM都是美国工程技术联合公司的注册商标。

所有的商标和名称都是由ETA版权所有。

版权所有 ©1998-2010美国工程技术联合公司声明本手册所提及的概念、方法和实例仅为说明及培训之目的,并不意欲应用于实际工程分析和设计。

本手册中所提供的材料参数仅作为参考。

任何个人或公司因使用本手册中包含的信息而造成的直接或间接损失,美国工程技术联合公司不对其承担任何责任。

概述概述eta/POST是ETA公司开发的一款能够快速判读和评定LS-DYNA分析结果的强大可视化工具。

它提供等值线云图、矢量图、变形图、FLD、应力分布、动画及云图动画等帮助用户快速准确的分析计算结果。

提供曲线图帮助用户查看LS-DYNA分析结果中的时间历史曲线,同时提供丰富的工具转化和理解模拟分析结果。

例如:显示设置的操作(标记,颜色等),丰富的高级曲线过滤技术(FIR,SAE,Butterworth,Averaging等)和不同结果的计算等。

对任何分析而言,文档编制也是一个非常重要的环节。

eta/POST提供了对图形的直接、高质量的打印和绘图功能。

通过一条简单的复制命令可以将图形导出到其他程序中。

例如:可以轻松地将图片导出到常用的文字处理程序如MICROSOFT WORD、MICROSOFT POWERPOINT和ADOBE FRAMEMARKER等中,或是导出到电子表格、数据库、桌面印刷软件以及画图和插图程序中。

基于DYNAFORM的板料成形研究基于DYNAFORM的板料成形研究摘要板料拉深成形是现在工业领域中一种重要的加工方法。

在拉深成形的过程中,零件容易出现开裂,起皱等问题。

随着计算机模拟和仿真技术的发展,板料拉深成形过程的分析、缺陷分布等问题都可以通过有限元模拟软件预测分析。

针对这些问题,用PRO/ENGINEER软件将零件进行三维建模,导入DYNAFORM,进行初步模拟,设置模拟控制参数,主要是修改板料厚度、板料性能、冲压速度、模具圆角半径等参数。

找出模具倒角、材料厚度、冲压速度对材料成形性能的影响,从而对于指导成形工艺的设计具有重要的意义。

关键词:DYNAFORM,拉深,模拟,参数Based on the dynaform plate formingresearchAbstract:Deep drawing of sheet metal industry is now an important processing method. In the drawing forming process, the parts prone to cracking, wrinkling and other problems.Along with the computer simulation and the simulation technology development, the process of sheet forming analysis, defects distribution problems can be simulated by FEM software prediction analysis. To solve these problems, PRO / ENGINEER software part three-dimensional modeling, import on DYNAFORM, a preliminary simulation, set the parameters of analog control, primarily to modify the sheet thickness, sheet performance, pressing speed, die fillet radius and other parameters.Identify mold chamfer, material thickness, speed of pressing forming properties of the material, which for the guidance of the design of the forming process of great significance.Key words: DYNAFORM, drawing, simulation, parameter目录第1章前言1.1学术背景及理论与实际意义随着现代经济的迅速发展,制造业企业在新的历史条件下面临着更多的压力。

d y n a f o r m功能介绍DYNAFORM软件基于有限元方法建立, 被用于模拟钣金成形工艺。

Dynaform 软件包含BSE、DFE、Formability三个大模块,几乎涵盖冲压模模面设计的所有要素,包括:定最佳冲压方向、坯料的设计、工艺补充面的设计、拉延筋的设计、凸凹模圆角设计、冲压速度的设置、压边力的设计、摩擦系数、切边线的求解、压力机吨位等。

DYNAFORM软件可应用于不同的领域,汽车、航空航天、家电、厨房卫生等行业。

可以预测成形过程中板料的裂纹、起皱、减薄、划痕、回弹、成形刚度、表面质量,评估板料的成形性能,从而为板成形工艺及模具设计提供帮助。

DYNAFORM软件设置过程与实际生产过程一致,操作上手容易。

来设计可以对冲压生产的全过程进行模拟:坯料在重力作用下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液压成形、弯管成形。

DYNAFORM软件适用的设备有:单动压力机、双动压力机、无压边压力机、螺旋压力机、锻锤、组合模具和特种锻压设备等。

DYNAFORM 的模块包含:冲压过程仿真 (Formability) ;模具设计模块(DFE) ;坯料工程模块 (BSE) ;精确求解器模块(LS-DYNA)。

功能介绍1.FS-Formability-Simulation成形仿真模块可以仿真各类冲压成形:板料成形,弯管,液压涨形可以对冲压生产的全过程进行模拟:坯料在重力作用下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液压成形、弯管成形,还可以仿真超塑性成形过程,热成形等适用的设备有:单动压力机、双动压力机、无压边压力机、螺旋压力机、锻锤、组合模具和特种锻压设备等。

成形仿真模块在世界各大汽车公司、家电、电子、航空航天、模具、零配件等领域得到广泛的应用。

通过成形仿真模块,可以预测成形缺陷起皱,开裂,回弹,表面质量等,可以预测成形力,压边力,液压涨形的压力曲线,材料性能评估等本模块中的主要功能特色有:1)可以允许三角形、四边形网格混合划分,可以用最少的单元最大程度的逼近模具的形状,并可方便进行网格修剪;2)等效拉延筋的定义通过拾取凹模(或下压边圈)上的节点(线)生成拉延筋(多种截面),可以方便分段,合并,修改拉延筋及其阻力。

机电与能源实验中心实 验 报 告实验名称冲压工艺及模具设计实验 专业班级 机制091 姓 名 学 号 30906010宁波理工实验项目名称:基于Dynaform的圆筒形零件拉深成形模拟报告人:学号:3090601专业/班级:机制091实验时间:2012.10.17 指导教师:一、实验目的与要求【实验目的】1.掌握Dynaform板材成形CAE分析的基本方法。

2.掌握基于Dynaform的拉深成形方法,能进行后处理分析。

【实验题目与要求】筒形件拉深,直径为学号后三位加100,深度为直径的2.5倍,凸缘宽度为半径的35%。

前处理文件名为,学号_姓名拼音首字母,其它自定。

如学号为3090611138的张三同学,筒形件直径为238mm,前处理文件名为:3090611138_zs.df 。

模拟完成后,写模拟分析报告,两周内交班长。

请班长按学号先后清理整齐,上交。

要求必须写清楚下面内容:1. 模拟条件:零件名称、厚度t=2、材料DQSK36、成形条件自行优化(成形方式,速度等)。

标出零件尺寸。

2.修改成形参数,优化结果。

研究有无压边力的影响,压边力大小的影响;3. 结果:●给出dynaform变形网格图。

●给出变形完成(最后一帧)的成形极限图(Forming Limit Diagram);●给出变成完成(最后一帧)的厚度变化图(Thickness);●给出压边力曲线;二、实验方法、步骤、内容(样例)1.利用三维造型软件对待分析的产品进行三维建模,如图1所示。

图1三维建模2.将模型保存为*.igs格式,导入Dyanform,并进行网格划分,如图2所示。

图2划分网格模型3.设置Dynaform的前处理模拟类型_Double action______,板材厚度__2____,工序类型__拉伸_____;零件材料_DQSK___36_____;工具运动速度_____5000_____;压边圈闭合速度____2000______;压边力___200000________;4.启动后处理,并查看结果;a)最后一帧的成形极限图,如图3所示。

![[整理]dynaform功能介绍.](https://uimg.taocdn.com/cd22714aa26925c52cc5bfd0.webp)

DYNAFORM软件基于有限元方法建立, 被用于模拟钣金成形工艺。

Dynaform软件包含BSE、DFE、Formability三个大模块,几乎涵盖冲压模模面设计的所有要素,包括:定最佳冲压方向、坯料的设计、工艺补充面的设计、拉延筋的设计、凸凹模圆角设计、冲压速度的设置、压边力的设计、摩擦系数、切边线的求解、压力机吨位等。

DYNAFORM软件可应用于不同的领域,汽车、航空航天、家电、厨房卫生等行业。

可以预测成形过程中板料的裂纹、起皱、减薄、划痕、回弹、成形刚度、表面质量,评估板料的成形性能,从而为板成形工艺及模具设计提供帮助。

DYNAFORM软件设置过程与实际生产过程一致,操作上手容易。

来设计可以对冲压生产的全过程进行模拟:坯料在重力作用下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液压成形、弯管成形。

DYNAFORM软件适用的设备有:单动压力机、双动压力机、无压边压力机、螺旋压力机、锻锤、组合模具和特种锻压设备等。

DYNAFORM 的模块包含:冲压过程仿真(Formability) ;模具设计模块(DFE) ;坯料工程模块(BSE) ;精确求解器模块(LS-DYNA)。

功能介绍1.FS-Formability-Simulation成形仿真模块可以仿真各类冲压成形:板料成形,弯管,液压涨形可以对冲压生产的全过程进行模拟:坯料在重力作用下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液压成形、弯管成形,还可以仿真超塑性成形过程,热成形等适用的设备有:单动压力机、双动压力机、无压边压力机、螺旋压力机、锻锤、组合模具和特种锻压设备等。

成形仿真模块在世界各大汽车公司、家电、电子、航空航天、模具、零配件等领域得到广泛的应用。

通过成形仿真模块,可以预测成形缺陷起皱,开裂,回弹,表面质量等,可以预测成形力,压边力,液压涨形的压力曲线,材料性能评估等本模块中的主要功能特色有:1)可以允许三角形、四边形网格混合划分,可以用最少的单元最大程度的逼近模具的形状,并可方便进行网格修剪;2)等效拉延筋的定义通过拾取凹模(或下压边圈)上的节点(线)生成拉延筋(多种截面),可以方便分段,合并,修改拉延筋及其阻力。

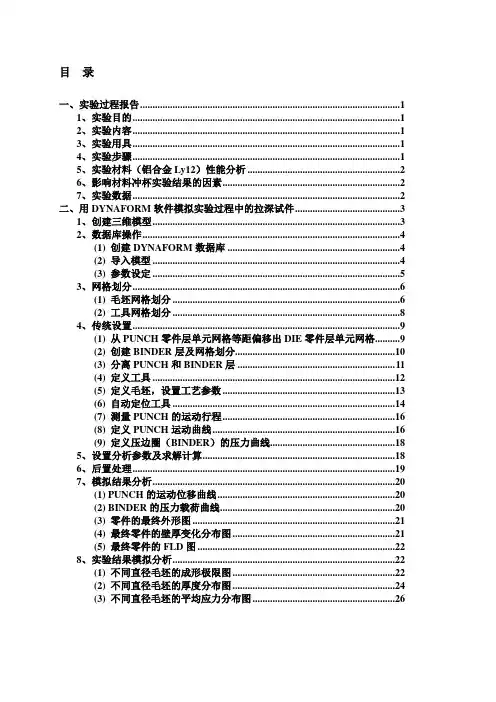

目录一、实验过程报告 (1)1、实验目的 (1)2、实验内容 (1)3、实验用具 (1)4、实验步骤 (1)5、实验材料(铝合金Ly12)性能分析 (2)6、影响材料冲杯实验结果的因素 (2)7、实验数据 (2)二、用DYNAFORM软件模拟实验过程中的拉深试件 (3)1、创建三维模型 (3)2、数据库操作 (4)(1) 创建DYNAFORM数据库 (4)(2) 导入模型 (4)(3) 参数设定 (5)3、网格划分 (6)(1) 毛坯网格划分 (6)(2) 工具网格划分 (8)4、传统设置 (9)(1) 从PUNCH零件层单元网格等距偏移出DIE零件层单元网格 (9)(2) 创建BINDER层及网格划分 (10)(3) 分离PUNCH和BINDER层 (11)(4) 定义工具 (12)(5) 定义毛坯,设置工艺参数 (13)(6) 自动定位工具 (14)(7) 测量PUNCH的运动行程 (16)(8) 定义PUNCH运动曲线 (16)(9) 定义压边圈(BINDER)的压力曲线 (18)5、设置分析参数及求解计算 (18)6、后置处理 (19)7、模拟结果分析 (20)(1) PUNCH的运动位移曲线 (20)(2) BINDER的压力载荷曲线 (20)(3) 零件的最终外形图 (21)(4) 最终零件的壁厚变化分布图 (21)(5) 最终零件的FLD图 (22)8、实验结果模拟分析 (22)(1) 不同直径毛坯的成形极限图 (22)(2) 不同直径毛坯的厚度分布图 (24)(3) 不同直径毛坯的平均应力分布图 (26)一、实验过程报告1、实验目的(1)掌握最小拉深系数的测定方法。

(2)认识起皱、拉裂现象及其影响因素。

(3)熟悉掌握dynaform软件操作方法,熟悉板料成形模拟原理。

2、实验内容(1)拉深系数m是每次拉深后圆筒形件的直径与拉深前坯料(或工序件)直径的比值。

由公式m=d/D计算。

由上式可以看出,m值越小,表明拉深前后的直径差越大,也就是该次工序的变形度越大。

eta/POST应用手册版本1.8.1美国工程技术联合公司Engineering Technology Associates, Inc.1133 E. Maple Road, Suite 200Troy, MI 48083电话:+1 (248) 729 3010传真:+1 (248) 729 3020电子邮件:support@Engineering Technology Associates, Inc.,ETA,ETA徽标和eta/DYNAFORM都是美国工程技术联合公司的注册商标。

所有的商标和名称都是由ETA版权所有。

版权所有 ©1998-2010美国工程技术联合公司声明本手册所提及的概念、方法和实例仅为说明及培训之目的,并不意欲应用于实际工程分析和设计。

本手册中所提供的材料参数仅作为参考。

任何个人或公司因使用本手册中包含的信息而造成的直接或间接损失,美国工程技术联合公司不对其承担任何责任。

概述概述eta/POST是ETA公司开发的一款能够快速判读和评定LS-DYNA分析结果的强大可视化工具。

它提供等值线云图、矢量图、变形图、FLD、应力分布、动画及云图动画等帮助用户快速准确的分析计算结果。

提供曲线图帮助用户查看LS-DYNA分析结果中的时间历史曲线,同时提供丰富的工具转化和理解模拟分析结果。

例如:显示设置的操作(标记,颜色等),丰富的高级曲线过滤技术(FIR,SAE,Butterworth,Averaging等)和不同结果的计算等。

对任何分析而言,文档编制也是一个非常重要的环节。

eta/POST提供了对图形的直接、高质量的打印和绘图功能。

通过一条简单的复制命令可以将图形导出到其他程序中。

例如:可以轻松地将图片导出到常用的文字处理程序如MICROSOFT WORD、MICROSOFT POWERPOINT和ADOBE FRAMEMARKER等中,或是导出到电子表格、数据库、桌面印刷软件以及画图和插图程序中。

Dynaform 软件的板料冲压成形操作指引1常用仿真术语定义:冲压成形:用模具和冲压设备使板材产生塑性变形获得形状、尺寸、性能符合要求的冲压件的加工方法。

多在室温下进展。

其效率高,精度高,材料利用率也高,可自动化加工。

冲压成形工序与工艺:剪切:将板材剪切成条料、块料或具有一定形状的毛坯的加工工序称为剪切。

分平剪、斜剪和震动剪。

冲裁:借助模具使板材别离的工艺。

分为落料和冲孔。

落料--从板料上冲下所需形状尺寸坯料或零件的工序;冲孔-- 在工件上冲出所需形状孔的工序。

弯曲:在弯曲力矩作用下,使平板毛坯、型材、管材等产生一定曲率和角度,形成一定形状冲压件的方法。

拉深:冲裁得到的平板毛坯成形成开口空心零件的冲压加工方法。

拉伸参数:• 拉深系数m :拉深零件的平均直径d 与拉深前毛坯D 之比值m,m = d/D ;• 拉深程度或拉深比:拉深系数m 的倒数1/m ;• 极限拉深系数:毛坯直径D 确定下,能拉深的零件最小直径d 与D 之比。

胀形:指将材料不向变形区转移,只在变形区产生径向和切向拉深变形的冲压成形方法。

翻边:在毛坯的平面或曲面局部的边缘,沿一定曲线翻起竖立直边的成形方法。

板材冲压成形性能评价指标:硬化指数n 、厚度方向系数γ、成形极限图。

成形极限:是指冲压加工过程中所能到达的最大变形程度。

2Dynaform 仿真分析目的及流程ETA/DYNAFORM 5.7是由美国工程技术联合公司(ENGINEERING TECHNOLOGY ASSOCIALTES, INC.)开发的一个基于LS-DYNA 的板料成形模拟软件包。

作为一款专业的CAE 软件,ETA/DYNAFORM 综合了LS-DYNA 强大的板料成形分析功能以及强大的流线型前后处理功能。

它主要应用于板料成形工业中模具的设计和开发,可以帮助模具设计人员显著减少模具开发设计时间和试模周期。

基于Dynaform 软件的仿真结果,可以预测板料冲压成形中出现的各种问题,如破裂、起皱、回弹、翘曲、板料流动不均匀等缺陷,分析如何及时发现问题,并提供解决方案。

后处理

模拟运算结束后,在主控界面上单击XXX.D B文件在Po st Proc es sor栏中单击DEF0R M-3DPost按钮,进入后处理界面。

(1)观察变形过程:点击播放按钮查看成型过程;

(2)观察温度变化:在状态变量的下拉菜单中选择Tem p era tu re,点击播放按钮查看成型过程中温度变化情况;

(3)观察最大应力分布:在状态变量的下拉菜单中选择MaxS tre ss,点击播放按钮查看成型过程中最大应力分布及其变化情况;

(4)观察最大应变分布:在状态变量的下拉菜单中选择Max S t r ain,点击播放按钮查看成型过程中最大应变分布及其变化情况;

(5)观察破坏系数分布:在状态变量的下拉菜单中选择Damag e,点击播放按钮查看成型过程中可能产生破坏的情况;

(6)成型过程载荷:点击L oa d St r ok e按钮,生成变形工具加载曲线图,保存图形文件为load.png;

(7)点跟踪分析:点击Poin t Trac k i n g按钮,根据上图点的位置,在工件上依次点击生成跟踪点,点击Save按钮,生成跟踪信息,观察跟踪点的最大应力、最大应变、温度、破坏系数,保存相应的曲线图。

(8)流动网格分析:点击FlowNe t按钮,在对话框中分别选择Start in gst e p和E n di n gs t ep 的数值,点击Ne x t,选择Su r fac e net,点击N ext,选中Par alle1,点击Next,确定起点平面、终点平面,输入方向矢量和分割面的数量点击Nex t,点击Finis h,生成金属流动网格数据,点击播放按钮查看流动格变化情况,如图1所示。

图1金属流动网格。