Dynaform软件的板料冲压成形操作指引

- 格式:doc

- 大小:6.69 MB

- 文档页数:17

第 1 节. 背景Engineering Technology Associates Inc. (ETA)板料冲压工艺组为板金成形数值分析中的基本训练准备了这个文件。

它为新的用户提供基本的信息和训练来学习该如何使用 DYNAFORM-PC。

这是一个以 LS- DYNA 为基础的板料冲压成形数值分析技术;因此,为使用户方便和易读,这将会是“DYNAFORM-PC”的参考手册。

板料冲压成形数值分析技术在过去二十年以来有长足的发展。

这要归功于计算机的高速发展。

板料冲压成形工业仍然解决一系列的问题,包括在尝试中的试验和失败的费用。

订造一个典型的汽车面板金属模的时间要二年,其中九到十二个月为试验。

今天这个高度竞争的市场要求金属成形工业从概念上的设计到生产的产品发展周期要改进。

强烈要求成本降低,缩短生产周期,高的质量,这就需要发展Computer Aided Engineering(CAE)模拟。

CAE 应用为金属模设计和板金属形成过程模拟提供一个工具协助金属模设计者和冲压工程师在设计阶段就能评估制造的可行性; 探究替代方案设计并评估trade-offs,最后, 得出一个设计最优方案。

有限元分析 (FEA) 是分析复杂的三维板金形成的一个强力的模拟工具,可以模拟潜在的成形缺陷如开裂,起皱和回弹等问题。

它能用在金属模设计期间或如故障修理期间。

板金的可成形性可以认为是一个系统的过程,包含材料的属性,金属模设计,成形过程的控制。

DYNAFORM-PC解决包是研究上述问题和协助金属模设计者和冲压工程师完成"快速的设计原型"。

第 2 节. 板金成形应用这节提供板金成形过程和应用的基本知识和数据。

大部份数据和草图摘录在"Computer Modeling of Sheet Metal Forming Process; Theory, Verification and Application",作者为N.M. Wang和S.C. Tang。

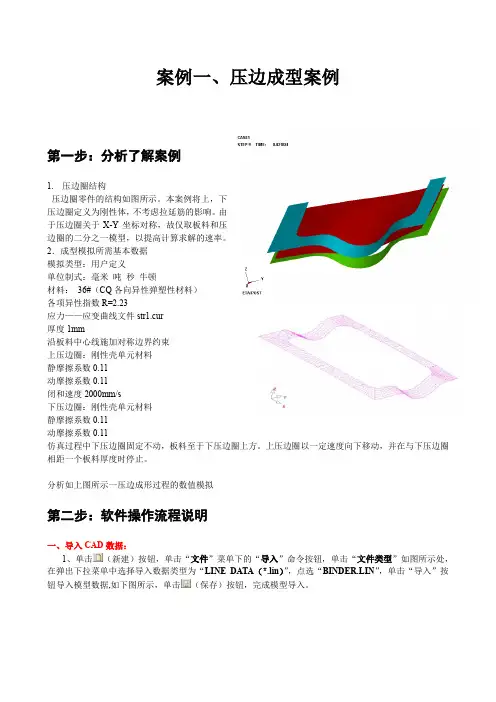

案例一、压边成型案例第一步:分析了解案例1.压边圈结构压边圈零件的结构如图所示。

本案例将上,下压边圈定义为刚性体,不考虑拉延筋的影响。

由于压边圈关于X-Y坐标对称,故仅取板料和压边圈的二分之一模型,以提高计算求解的速率。

2.成型模拟所需基本数据模拟类型:用户定义单位制式:毫米吨秒牛顿材料:36#(CQ各向异性弹塑性材料)各项异性指数R=2.23应力——应变曲线文件str1.cur厚度1mm沿板料中心线施加对称边界约束上压边圈:刚性壳单元材料静摩擦系数0.11动摩擦系数0.11闭和速度2000mm/s下压边圈:刚性壳单元材料静摩擦系数0.11动摩擦系数0.11仿真过程中下压边圈固定不动,板料至于下压边圈上方。

上压边圈以一定速度向下移动,并在与下压边圈相距一个板料厚度时停止。

分析如上图所示一压边成形过程的数值模拟第二步:软件操作流程说明一、导入CAD数据:1、单击(新建)按钮,单击“文件”菜单下的“导入”命令按钮,单击“文件类型”如图所示处,在弹出下拉菜单中选择导入数据类型为“LINE DATA(*.lin)”,点选“BINDER.LIN”,单击“导入”按钮导入模型数据,如下图所示,单击(保存)按钮,完成模型导入。

2、单击“工具”菜单下的“分析设置”命令按钮,在弹出的分析设置对话框中设置“接触间隙”为1mm,拉延类型为“Userdefine”,用户定义,如右图所示。

二、单元划分1、划分板料单元(1)、单击(关闭零件层)按钮,在弹出的对话框中仅留下曲线零件层,单击右下角的“当前零件层”按钮,在弹出对话框中点选“BLANK”零件层为当前零件层,如右图所示。

(2)、单击“工具”菜单下的“毛坯生成器”命令按钮,在在弹出的单元对话框中单击“边界线”按钮,点选曲线中的矩形坯料曲线,在弹出的单元划分对话框中输入尺寸6,单击“确定”按钮,结果如图所示。

(3)、保存文件2、划分下压边圈单元(1)、单击(关闭零件层)按钮,在弹出的对话框中仅留下压边曲线零件层,单击右下角的“当前零件层”按钮,在弹出对话框中点选“LWRING”零件层为当前零件层,如右图所示。

冲压软件dynaform详细讲解•引言•dynaform软件功能介绍•dynaform软件操作指南•dynaform在冲压工艺中的应用实例•dynaform软件高级功能探讨•dynaform软件使用技巧与经验分享•总结与展望01引言掌握冲压模拟技术介绍dynaform 软件在冲压模拟方面的功能和应用,使读者能够掌握该技术并应用于实际生产。

提高生产效率和产品质量通过讲解dynaform 软件在优化冲压工艺参数、预测产品缺陷等方面的作用,帮助读者提高生产效率和产品质量。

深入了解冲压工艺有更深入的了解,包括冲压过程、材料变形、模具设计等。

目的和背景软件概述软件功能应用领域技术特点02 dynaform软件功能介绍前处理功能灵活的网格划分工具强大的CAD数据接口便捷的工艺设置丰富的材料库内置多种常用材料参数,用户可直接调用或自定义材料属性,满足各种冲压工艺需求。

ABCD高效求解算法自动重启动功能实时监控与反馈多核并行计算求解器功能后处理功能全面的结果展示可展示多种物理量的计算结果,如应力、应变、位移、速度等,帮助用户全面了解冲压过程的力学行为。

强大的后处理工具提供丰富的后处理工具,如云图、矢量图、动画等,方便用户对计算结果进行可视化分析和处理。

自定义报告生成支持用户自定义报告模板和格式,可快速生成符合需求的计算报告和图表。

数据导出与共享可将计算结果导出为多种通用数据格式,方便与其他软件或平台进行数据交换和共享。

03 dynaform软件操作指南界面介绍及基本操作主界面视图操作文件管理建立模型提供丰富的建模工具,支持创建点、线、面等几何元素,构建完整的冲压模型。

导入模型支持导入多种格式的CAD模型,如IGES、STEP等,实现与其他CAD软件的协同工作。

模型修复提供模型修复功能,自动检测并修复模型中的错误,确保模型的正确性。

模型建立与导入内置丰富的材料库,支持用户自定义材料属性,如弹性模量、泊松比、密度等。

《DYNAFORM-3D盒型件的正向拉深成型模拟》实验报告

六、实验结果分析

采用成形极限图(FLD)对成形件的质量进行分析。

冲压成形极限是指板料在冲压加工中所能达到的最大变形程度。

成形极限包含两方面的因素:变形区的变形极限和传力区的承载能力。

成形极限所研究的范围主要是以伸长为主的变形。

对板料冲压来说,厚度方向的应力很小,可以忽略不计,一般都认为是平面应力状态。

以最大主应变作纵坐标,以最小主应变作横坐标,即可绘出成形极限图。

如应变在界限曲线以上,零件将发生破裂;应变在界限曲线以下,零件将成形成功。

冲压模具CAE一、模具CAE分析的目的1、分析板料成形过程2、板料成形缺陷分析:起皱;破裂;减薄;回弹3、分析压边力、冲压力、间隙对拉深过程的影响二、CAE 分析软件•注塑模具——Mold Flow•铸造模具——Procast美国ESI公司•——Magma soft 德国Magma公司•——PAM cast 法国ESI•冲压模具——PAM-Stamp2G 法国ESI •——DynaForm美国ETA公司•(Engineering technology Association)三、DynaForm的基本操作•1、导入文件•File->import•文件类型: *.stl; *.dxf; *.lin; *.igs; *.catpart;•*.stp; *.prt; *.asm;•2、保存文件File-> save as—> *.df;•3、数据库单位设置•Tool—>Analysis setup—>mm, Newton,•second, Ton.•4、介绍对视图、操作的工具:•旋转,放缩,移动,视图的方向。

•5、熟悉屏幕右下角的“显示选项”•6、显示/关闭零件层:•Part—>Turn on/off,•7、编辑数据库中的零件层•Part—>Edit->•Part—>Delete•8、当前零件层(curent part)•(1) 屏幕右下点击‘curent part’•(2) part->curent•9、只显示Blank. Li文件。

并设置为当前零件层。

四、DynaForm网格划分•1、坯料网格划分Blank. Li 封闭的轮廓!Tool—>blankgenerator->Boundery line->选择轮廓线—>Radii->文本输入2.0•2、曲面网格划分(1)关闭blank,只显示die(上或下模),并设为当前层;(操作只针对当前零件!)(2)Preprocess->Element->SurfaceMesh->SelectSurface->Displayed surf->Apply->•AcceptMesh-> Yes或No-> Maxsize输入10.0 ->Exit•3、网格检查和修补防止网格中存在潜在的间隙、空洞缺陷。

Dynaform 软件的板料冲压成形操作指引1 常用仿真术语定义:冲压成形:用模具和冲压设备使板材产生塑性变形获得形状、尺寸、性能合乎要求的冲压件的加工方法。

多在室温下进行。

其效率高,精度高,材料利用率也高,可自动化加工。

冲压成形工序与工艺:剪切:将板材剪切成条料、块料或具有一定形状的毛坯的加工工序称为剪切。

分平剪、斜剪和震动剪. 冲裁:借助模具使板材分离的工艺。

分为落料和冲孔。

落料——从板料上冲下所需形状尺寸坯料或零件的工序;冲孔-- 在工件上冲出所需形状孔的工序.弯曲:在弯曲力矩作用下,使平板毛坯、型材、管材等产生一定曲率和角度,形成一定形状冲压件的方法。

拉深:冲裁得到的平板毛坯成形成开口空心零件的冲压加工方法。

拉伸参数:• 拉深系数m :拉深零件的平均直径 d 与拉深前毛坯 D 之比值m , m = d/D ;• 拉深程度或拉深比:拉深系数 m 的倒数 1/m ;• 极限拉深系数:毛坯直径 D 确定下,能拉深的零件最小直径 d 与D 之比。

胀形:指将材料不向变形区转移,只在变形区内产生径向和切向拉深变形的冲压成形方法。

翻边:在毛坯的平面或曲面部分的边缘,沿一定曲线翻起竖立直边的成形方法。

板材冲压成形性能评价指标:硬化指数n 、厚度方向系数γ、成形极限图。

成形极限:是指冲压加工过程中所能达到的最大变形程度。

2 Dynaform 仿真分析目的及流程ETA/DYNAFORM 5。

7是由美国工程技术联合公司(ENGINEERING TECHNOLOGY ASSOCIALTES , INC.)开发的一个基于LS —DYNA 的板料成形模拟软件包.作为一款专业的CAE 软件,ETA/DYNAFORM 综合了LS —DYNA 强大的板料成形分析功能以及强大的流线型前后处理功能。

它主要应用于板料成形工业中模具的设计和开发,可以帮助模具设计人员显著减少模具开发设计时间和试模周期。

基于Dynaform 软件的仿真结果,可以预测板料冲压成形中出现的各种问题,如破裂、起皱、回弹、翘曲、板料流动不均匀等缺陷,分析如何及时发现问题,并提供解决方案。

案例一、压边成型案例第一步:分析了解案例1.压边圈结构压边圈零件的结构如图所示。

本案例将上,下压边圈定义为刚性体,不考虑拉延筋的影响。

由于压边圈关于X-Y坐标对称,故仅取板料和压边圈的二分之一模型,以提高计算求解的速率。

2.成型模拟所需基本数据模拟类型:用户定义单位制式:毫米吨秒牛顿材料:36#(CQ各向异性弹塑性材料)各项异性指数R=2.23应力——应变曲线文件str1.cur厚度1mm沿板料中心线施加对称边界约束上压边圈:刚性壳单元材料静摩擦系数0.11动摩擦系数0.11闭和速度2000mm/s下压边圈:刚性壳单元材料静摩擦系数0.11动摩擦系数0.11仿真过程中下压边圈固定不动,板料至于下压边圈上方。

上压边圈以一定速度向下移动,并在与下压边圈相距一个板料厚度时停止。

分析如上图所示一压边成形过程的数值模拟第二步:软件操作流程说明一、导入CAD数据:1、单击(新建)按钮,单击“文件”菜单下的“导入”命令按钮,单击“文件类型”如图所示处,在弹出下拉菜单中选择导入数据类型为“LINE DATA(*.lin)”,点选“BINDER.LIN”,单击“导入”按钮导入模型数据,如下图所示,单击(保存)按钮,完成模型导入。

2、单击“工具”菜单下的“分析设置”命令按钮,在弹出的分析设置对话框中设置“接触间隙”为1mm,拉延类型为“Userdefine”,用户定义,如右图所示。

二、单元划分1、划分板料单元(1)、单击(关闭零件层)按钮,在弹出的对话框中仅留下曲线零件层,单击右下角的“当前零件层”按钮,在弹出对话框中点选“BLANK”零件层为当前零件层,如右图所示。

(2)、单击“工具”菜单下的“毛坯生成器”命令按钮,在在弹出的单元对话框中单击“边界线”按钮,点选曲线中的矩形坯料曲线,在弹出的单元划分对话框中输入尺寸6,单击“确定”按钮,结果如图所示。

(3)、保存文件2、划分下压边圈单元(1)、单击(关闭零件层)按钮,在弹出的对话框中仅留下压边曲线零件层,单击右下角的“当前零件层”按钮,在弹出对话框中点选“LWRING”零件层为当前零件层,如右图所示。

Dynaform 软件的板料冲压成形操作指引1 常用仿真术语定义:冲压成形:用模具和冲压设备使板材产生塑性变形获得形状、尺寸、性能合乎要求的冲压件的加工方法。

多在室温下进行。

其效率高,精度高,材料利用率也高,可自动化加工。

冲压成形工序与工艺:剪切:将板材剪切成条料、块料或具有一定形状的毛坯的加工工序称为剪切。

分平剪、斜剪和震动剪。

冲裁:借助模具使板材分离的工艺。

分为落料和冲孔。

落料--从板料上冲下所需形状尺寸坯料或零件的工序;冲孔-- 在工件上冲出所需形状孔的工序。

弯曲:在弯曲力矩作用下,使平板毛坯、型材、管材等产生一定曲率和角度,形成一定形状冲压件的方法。

拉深:冲裁得到的平板毛坯成形成开口空心零件的冲压加工方法。

拉伸参数:• 拉深系数m :拉深零件的平均直径 d 与拉深前毛坯 D 之比值m, m = d/D ;• 拉深程度或拉深比:拉深系数 m 的倒数 1/m ;• 极限拉深系数:毛坯直径 D 确定下,能拉深的零件最小直径 d 与D 之比。

胀形:指将材料不向变形区转移,只在变形区内产生径向和切向拉深变形的冲压成形方法。

翻边:在毛坯的平面或曲面部分的边缘,沿一定曲线翻起竖立直边的成形方法。

板材冲压成形性能评价指标:硬化指数n 、厚度方向系数γ、成形极限图。

成形极限:是指冲压加工过程中所能达到的最大变形程度。

2 Dynaform 仿真分析目的及流程ETA/DYNAFORM 5.7是由美国工程技术联合公司(ENGINEERING TECHNOLOGY ASSOCIALTES, INC.)开发的一个基于LS-DYNA 的板料成形模拟软件包。

作为一款专业的CAE 软件,ETA/DYNAFORM 综合了LS-DYNA 强大的板料成形分析功能以及强大的流线型前后处理功能。

它主要应用于板料成形工业中模具的设计和开发,可以帮助模具设计人员显著减少模具开发设计时间和试模周期。

基于Dynaform 软件的仿真结果,可以预测板料冲压成形中出现的各种问题,如破裂、起皱、回弹、翘曲、板料流动不均匀等缺陷,分析如何及时发现问题,并提供解决方案。

Dynaform 仿真分析分析的步骤和流程如下图:冲压成形分离工序剪切冲裁修边成形工序 弯曲拉深胀形翻边数值模拟分析流程总的来说分为前处理、求解计算和后处理三个主要部分。

其中,前处理可细分为读入零件几何模型、有限元网格划分、定义成形工具、生成及定义毛坯、定义拉延筋和设置成形参数等几个部分。

前处理的好坏直接影响到求解计算,关系到数值模拟结果的精确性。

一、前处理1.读入零件模型。

Dynaform软件可以直接读入由UG、CATIA和Pro/E等软件产生的数学模型。

以某公司的典型钣金件为例进行冲压成形数值模拟分析。

首先将零件的数学模型的IGES、VGA等格式文件导入DYNAFORM中,如图2所示。

图2 零件的数学模型Fig.2 The part’s mathematic model根据零件的数学模型和实际生产经验,编制的工艺路线为拉深-2.确定冲压方向Dynaform默认的冲压方向为-Z方向。

3.创建零件的单元模型选择菜单“Preprocess/Surface”命令,点击”Generate Middle Surface”按钮,进行零件中性层的抽取。

可删除原导入的零件模型,并编辑抽取中性层后的零件,重新命名为零件“Part”,将其ID序号数值设置为1,保存*.df文件。

4.创建零件1)分析此零件的几何模型,由于该零件的翻边工序在最后,故在模拟中不考虑翻边这道工序,将其拉平。

选择菜单栏“BSE/Preparation”,点击“Unfold Flange”命令,选择零件的翻边部位,此时翻边部分轮廓呈白色高亮显示,如图3所示。

图3 选择零件翻边部位2)点击“Accept”按钮,输入弯曲角“Bent Angle=180”,如图4。

点击“Delete Original Flanges”按钮,删除零件原有的翻边工艺修正,如图5,点击“DONE”完成。

删除翻边后的零件如图6。

此时系统会自动创建一个新零件“Unfolded”,选择菜单栏“Part/Add…To Part”命令,点击“Surface(s)”,点击“Part”按钮,选择系统新创建的零件“UNFOLDED”,返回“Add…To Part”,点击“Apply”。

至此零件“Part”创建成功,如图7。

图4 输入零件的翻边角度图5 删除原翻边图6 删除翻边后的零件图图7 创建的零件图3)创建零件网格将右下角的当前零件改为“Part”,选择菜单“Preprocess/Element”命令,选择“Surface Mesh/Part Mesh”按钮,最大网格尺寸设置为8,其它尺寸为缺省值。

点击“Select Surfaces”按钮,选择“Displayed Surf.”,此时零件“Part”呈白色高亮显示,点击“OK”和“Apply”按钮,并点击“Yes”加以确认,退出对话框。

零件网格如图8所示。

注意:在网格划分时一定要将右下角当前的零件设为和网格划分的零件一致,否则划分的网格不是当前的零件。

右下角的“Surfaces”可不选,此时零件的几何模型会隐藏,只显示网格。

图8 零件的网格模型5.创建Blank1)创建毛坯轮廓打开零件Part,用工具栏的“Surface Mesh/Part Mesh”对零件进行网格划分。

选择菜单栏“BSE/Preparation”命令,选择“Blank Size Estimate”按钮,设置“Material”选项下的“NULL”按钮,点击“Material Library”,选择材料“Europe/DX54D”,输入板料厚度“Thickness=1.2”,点击“Apply”按钮,进行毛坯展开计算,如图9。

(a) (b) (c)图9 毛坯的展开计算生成的毛坯轮廓如图10。

系统会自动创建OUTLINE零件。

在“Parts/Edit Part”下修改零件名称“OUTLINE”为“Blank”,点击“Modify”按钮,点击“OK”,如图11所示。

(注意右下角当前零件不能为“OUTLINE”,应改为其它零件名,不能对当前零件名进行修改和编辑)。

图10 展开后的毛坯轮廓图11 编辑毛坯零件名2)考虑毛坯余量,扩展毛坯轮廓选择菜单“Preprocess/Line/Point”,点击“Offset”进行偏移,选择边界轮廓,输入偏移距离为90mm,扩展后的边界线及其网格模型如图12所示。

图12 扩展后的毛坯轮廓3)划分毛坯网格将右下角的当前零件设为“Blank”,对毛坯进行网格划分。

在工具栏选择“Blank generator”命令,选择“Boundary line”,此时鼠标变成“+”符号,点击毛坯轮廓线选择,此时轮廓线会呈白色高亮显示,点击“OK”。

输入毛坯网格尺寸“Mesh Size/Element Size=8”,点击“OK”完成,如图13。

点击“Yes”确认网格大小。

毛坯划分网格后的模型如图14所示。

图13 毛坯网格尺寸图14 毛坯的网格模型6.创建Punch1)选择菜单“Parts/Create”,输入“Name=Punch”,编辑颜色,点击“OK”。

如图15所示。

在屏幕右下方会自动出现“Current Part=PUNCH”。

图15 创建Punch零件2)创建零件网格将“Part”零件的单元网格显示,选择“Parts/Add…To Part”,点击“Elements”按钮,选择“Displayed”,此时当前的零件网格会呈白色高亮状态,点击“OK”确认。

将所选网格加入到“To Part:PUNCH”,点击“…”选择刚创建的“PUNCh”,确认后关闭对话框,如图16所示。

此时“Part”零件的单元网格被添加到“Punch”零件中。

如图2-16所示。

此时“Part”零件只剩下Surfaces。

图16 Punch的网格模型3)PUNCH网格模型的法线方向检查点击菜单栏“Preprocess/Model Check/Repair”命令,点击“Auto Plate Normal”按钮进行法线方向检查。

选择其中任一单元,观察法线方向,点击“YES”或“NO”按钮。

注意,法线方向的设置总是由工具指向与坯料的接触面,如图17。

图17 Punch的法线方向检查4)网格边界检查点击菜单栏“Preprocess/Model Check/Repair”命令,点击“Boundary Display”按钮进行边界检查。

通常只允许除边缘轮廓边界呈白色高亮显示外,其余部位均保持不变。

如图18。

如果其余部分的网格有白色高亮显示,则说明在白色高亮处的单元网格有缺陷,须进行修补或重新网格划分。

修补可点击“Gap Repair”按钮。

完成边界检查后,若网格边界无缺陷,可点击工具栏中的“Clear Highlight”,清除边缘轮廓高亮显示部位。

图18 网格模型的边界检查7. 创建凹模DIE1)偏置得到DIE的单元网格选择菜单“Parts/Create”,输入零件名称“Name”为凹模“DIE”,则右下角的当前零件自动变为“DIE”。

打开零件“Punch”,选择菜单“Preprocess/Element”下的“Offset”命令,关闭“In OriginalPart”复选框,使得新生成单元放置在当前零件中,关闭“Delete Original Element”复选框,保留原始零件中的单元。

“Copy Number”为1,板料厚度“Thickness”的设定值为1.32(即为1.1t,其中t为板料厚度)。

显示“Select Element”对话框,点击“Displayed”,则所有被选单元呈白色高亮显示,点击“OK”返回,则复制后的单元自动生成到“DIE”中。

关闭零件“Punch”显示。

新建的DIE的网格模型如图19所示。

图19 偏置得到的DIE的网格模型8. 创建BINDER1) 设置Die为工具选择菜单栏“DFE/Preparation”的“Define”命令下,将“Tool/Tool Name”下添加“DIE”为工具。

选择“DFE/Binder”,在“Create”命令下选择“Binder Type”为“Flat Binder”,并输入“Binder Size”的尺寸,点击“Apply”,如图20所示。

此时右下角自动创建新零件“C_BINDER”,关闭零件“DIE”的显示,生成的压边圈轮廓表面如图21所示。

图20 创建BINDER过程图图21 压边圈的轮廓表面2) 划分网格在工具栏“Surface Mesh”下选择“Tool Mesh”,输入最大网格尺寸为20mm,选择压边圈的轮廓表面,点击“Apply”和“YES”,关闭右下角的Surfaces显示,则得到如图22的压边圈网格模型。