DYNAFORM5.7中文版DEF模面工程详细操作过程

- 格式:ppt

- 大小:2.69 MB

- 文档页数:21

DYNAFORM分析过程步骤介绍DYANFORM分析过程介绍一、导入几何或网格模型FILE----IMPORT二、修改零件名称PARTS----EDIT三、划分曲面网格对于坯料:TOOLS----BLANK GENERATOR对于工具:PREPROCESS----ELEMENT四、检查网格PREPROCESS----MODEL CHECK五、创建不见及偏置凹模(凸模)创建凸模(凹模)和压边圈创建部件:PARTS----CREAT偏置单元:PREPROCESS----ELEMENT----COPY六、分离压料面和凸模(凹模)PARTS----ADD TO PART/SEPARATE七、定义坯料材料及属性TOOLS----DEFINE BLANK八、定义工具TOOLS----DEFINE TOOLS九、定义等效拉延筋创建拉延筋线:PREPROCESS----LINE/POINT----FE BOUNDARY LINE/OFFSET 创建拉延筋:TOOLS----DRAW BEAD十、工具自动定位分析设置:TOOLS----ANAL YSIS SETUP自动定位:TOOLS----POSITION----AUTO POSITION十一、定义工具运动曲线测量工具间距离:TOOLS----POSITION----MIN DISTANCE定义工具运动速度/力曲线:TOOLS----DEFINE TOOLS----DEFINE LOAD CURVE 十二、检查工具运动情况TOOLS----ANIMATE十三、定义成形参数和控制参数ANAL YSIS----ANAL YSIS十四、提交工作到求解器进行计算ANAL YSIS----FULL RUN DYNA十五、后处理分析POSTPROCESS十六、分析报告DFE模面设计过程一、导入零件几何模型DFE----PREPARATION----IMPORT二、划分网格1、创建新零件DIEPART----CREAT2、划分网格DFE----PREPARATION----MESH TOOL 三、检查并修补网格DFE----MODEL CHECK/REPAIR四、冲压方向调整DFE----TIPPING/UNDERCUT五、内部填充DFE----PREPARATION----INNER FILL 六、外部光顺DFE----PREPARATION---OUTER SMOOTH 七、创建压料面DFE----BINDER八、创建过渡面(工艺补充面)DFE----ADDENDUM九、切割压料面DFE----MODIFICATION----BINDER TRIMBSE坯料估算过程一、导入零件模型BSE----PREPARATION----IMPORT二、划分网格BSE----PART MESH三、检查和修补网格BSE----MESH CHECK/REPAIR四、坯料尺寸估算BSE----BLANK SIZE ESTIMATE----MSTEP五、坯料网格划分BSE----DEVELOPMENT----BLANK GENERATOR六、外部光顺BSE----OUTER SMOOTH七、生成新的坯料轮廓线和网格PREPROCESS----LINE/POINT----FE BOUNDARY LINE BSE----DEVELOPMENT----BLANK GENERATOR八、坯料排样BSE----NESTING九、输出排样报告和报价。

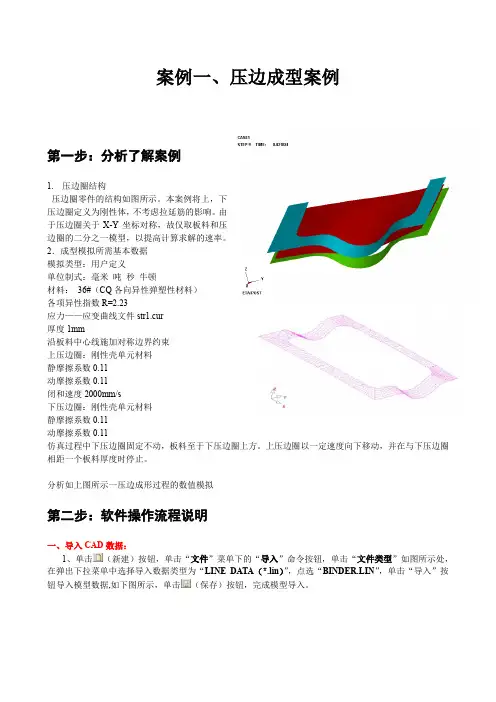

案例一、压边成型案例第一步:分析了解案例1.压边圈结构压边圈零件的结构如图所示。

本案例将上,下压边圈定义为刚性体,不考虑拉延筋的影响。

由于压边圈关于X-Y坐标对称,故仅取板料和压边圈的二分之一模型,以提高计算求解的速率。

2.成型模拟所需基本数据模拟类型:用户定义单位制式:毫米吨秒牛顿材料:36#(CQ各向异性弹塑性材料)各项异性指数R=2.23应力——应变曲线文件str1.cur厚度1mm沿板料中心线施加对称边界约束上压边圈:刚性壳单元材料静摩擦系数0.11动摩擦系数0.11闭和速度2000mm/s下压边圈:刚性壳单元材料静摩擦系数0.11动摩擦系数0.11仿真过程中下压边圈固定不动,板料至于下压边圈上方。

上压边圈以一定速度向下移动,并在与下压边圈相距一个板料厚度时停止。

分析如上图所示一压边成形过程的数值模拟第二步:软件操作流程说明一、导入CAD数据:1、单击(新建)按钮,单击“文件”菜单下的“导入”命令按钮,单击“文件类型”如图所示处,在弹出下拉菜单中选择导入数据类型为“LINE DATA(*.lin)”,点选“BINDER.LIN”,单击“导入”按钮导入模型数据,如下图所示,单击(保存)按钮,完成模型导入。

2、单击“工具”菜单下的“分析设置”命令按钮,在弹出的分析设置对话框中设置“接触间隙”为1mm,拉延类型为“Userdefine”,用户定义,如右图所示。

二、单元划分1、划分板料单元(1)、单击(关闭零件层)按钮,在弹出的对话框中仅留下曲线零件层,单击右下角的“当前零件层”按钮,在弹出对话框中点选“BLANK”零件层为当前零件层,如右图所示。

(2)、单击“工具”菜单下的“毛坯生成器”命令按钮,在在弹出的单元对话框中单击“边界线”按钮,点选曲线中的矩形坯料曲线,在弹出的单元划分对话框中输入尺寸6,单击“确定”按钮,结果如图所示。

(3)、保存文件2、划分下压边圈单元(1)、单击(关闭零件层)按钮,在弹出的对话框中仅留下压边曲线零件层,单击右下角的“当前零件层”按钮,在弹出对话框中点选“LWRING”零件层为当前零件层,如右图所示。

Deform3D操作手册中文翻译Chapter 1 DEFORM概述1.5 幾何表現Deform可以在進行2D或者3D的模擬,,通常,2D的模型較小,更容易設置且計算較快.一般的,如果一個模型可以用2D來模擬就不需要使用3D來模擬,因為3D模型所增加的細節而耗費的運算時間是不必要的.在2D模擬中有兩種幾何形式:軸對稱和平面應變.軸對稱模型認為滿每一個面的幾何特征都是從同一個中心線發射出來的. 平面應變認為沒有材料在平面垂直方向,上流動,並且在每個平面的方向上的流動是一致的.圖2所示為軸對稱及平面應變的實例. 近似與軸對稱或平面應變的物體也可以通過忽略其微小的差異而使用2D進行模擬. 例如.一個頭部不是規則六邊型的螺栓可以通過將頭部近似為半徑為0.525*(頭部兩邊之間的距離)的圓柱來簡化為軸對稱模型; 一個不斷變薄的葉輪的葉片可以近似成幾個平面應變截面的組合.一個圓柱的buckling完全是一個3D的過程.如果需要預測就必須進行3D的建模.盡管模型的確是軸對稱的,但是軸對稱的模擬不能顯示buckling(圖三).這樣的模型不能將3D簡化為2D來模擬.1.6. Deform系統Deform系統包括以下3個主要組成部分:1.前處理器: 用來新建,組裝,修改分析模擬或者生成數據文件需要的數據.2.模擬求解器:用來進行數字計算和寫結果文件.求解器讀數據文件,然後進行求解計算,最後將相應的結果數據寫到結果數據文件中.同時,求解器也用來在運算過程中對需要重新劃分網格的工件進行無縫的重劃網格式而生成新的有限元網格.當計算進行時,其還將包括錯誤信息在內的狀態信息寫入信息文件(.msg)和日志(.log文件).3.後處理器:用來讀取和以圖形的方式顯示求解器計算出來的結果文件,同時可以用來提取數字資料.1.7.前處理器DEFOR 前處理器使用一個用戶圖形界面來整理模擬需要的數據,同時其也用來輸出數據.工件描述(Object description)與工件相關的所有數據,包括幾何形狀,網格,溫度,材料等等.材料參數描述材料在經歷合理變形過程中需要的各種數據。

dynaform分析流程DYNAFORM 5.7分析应用规范Preprocessor 前处理一、工具网格划分maxsize:20~30mm;chordal dev.:0.1 ;angle:10 其他参数采取默认。

工具网格的数量也直接影响到计算度。

二、网格检查与修补工具网格检查内容包括:1. boundary 2. over lap element 3. auto platenormal以上3项内容是必须要进行检查的,其他内容,如需要可进行简单检查。

在工具网格检查时,可以出现没有修补的网格,但不能出现退化单元、突出工具形面的单元,重叠单元。

好的工具网格是进行准确分析、减少计算时间和使计算能够顺利进行的前提。

在网格修补工具中有auto repair工具,该工具可以对整个工具进行自动修补,但修补后的工具会与实际工具存在偏差,因此该功能只能使用在局部很小的范围,而不能采用该功能对工具进行一次性修补。

三、板料网格划分在划分板料网格时,若采用真实筋模拟,此时所关心的工具网格圆角应为拉延筋的R角,一般拉延筋圆角半径R为3mm左右。

根据dyna要求,为使板料在成形后能够很好的反映出工具形面,尤其是小圆角处的形状特征,即让板料能与工具模面贴合性好,则在关心的圆角处至少应该有3个网格单元。

因此,采用最高划分等级4级,在板料初期划分网格时应为8mm。

(板料网格大小=(8/3)R)四、工具定义采用setup/auto setup模块。

按照要求逐步填写工具即可。

注意:工具行程一定要设置合理,避免空行程,影响计算速度。

Process 设置:单动拉延:Closing阶段:Drawing阶段:Duration设置:die采用travel或者until home类型。

双动拉延:Closing 阶段:Duration设置:dieControl设置:采用真实筋进行dynaform分析时,计算时间很长。

因此可以先采用粗略分析,尽量使零件在2小时左右就能得到大致结果。