金属再结晶组织模拟及实验对比研究

- 格式:pdf

- 大小:1003.74 KB

- 文档页数:4

(一)硬质合金简介用粉末冶金的方法(包括:球磨、混料、压制成型和烧结)值得的WC-Co或WC-TiC -Co 合金称为金属陶瓷硬质合金。

简称为硬质合金。

随着工业生产的飞跃发展,硬质合金制品的应用及研究也不断扩大和深入。

(二)性能和用途金属陶瓷硬质合金是一种较硬的材料,在某种场合下可以代替金刚石材料。

他的特点是具有高的熔点,高的硬度,高的耐磨性及比高速钢更高的热硬性;切削温度高至1000℃,而刀具的硬度尚未显著下降。

因此在金属切削中,它的切削效率是一般钢制刀具无可比拟的。

同时,硬质合金制品的使用寿命也比钢制品高的多。

钨钴类合金一般强度和冲击韧性较高,而钨钛钴合金的耐磨性、热硬性、和允许的切削速度则较高。

硬质合金主要用于制造切削刀具刀头;又用作各种模具、轧棍、矿山及石油钻探工具等。

(三)组织与缺陷钨钴类合金:组织由过剩的WC和以钴为基(溶有WC)的粘结相组成。

缺陷则有污垢、η相、裂纹、WC相聚集的粗大颗粒。

(四)技术要求低倍组织硬质合金的低倍组织应均匀一致。

不允许有黑心、气孔、分层、裂纹及脏污等缺陷。

高倍组织。

主要观察硬质合金中各相的组成,以及晶粒的大小、分布情况等。

允许有个别粗大的碳化钨相晶粒存在,但不允许有大量堆积或普遍晶粒长大现象。

(五)金相试样的制备和检验方法1、试样的制备硬质合金金相试样的制备方法与一般钢铁试样不同,现将我对硬质合金金相试样的制备方法介绍如下,以供参考。

(1)取样和磨制由于硬质合金制品表面与中心的组织存在差异,所以一般取制品的折断面或者剖面作为金相试样的磨面,有些制品不能进行破坏和折断,则可取比较有代表性的表面,将其磨去一定深度后进行检查。

(注:磨面最好进行倒角处理)将选定的试样观察面在磨床上磨平(若选定的观察面已经是平的,可免去此步骤),然后准备好一块抛光布(此步骤并非抛光),将大号金刚石粉末用手指沾取适量均匀涂于抛光机的抛光布上半径大约5厘米左右的圆周上,启动抛光机,于抛光布上洒适量的水(防止试样发热和利于试样磨平),然后小心的将试样放到告诉旋转的抛光布上进行磨平,磨的时候用力要均匀,并随时观察,感觉有干涩感的时候要即时洒水。

金属的塑性变形与再结晶一、实验目的:1、了解显微镜下滑移线、变形孪晶和退火孪晶特征。

2、了解金属经冷加工变形后显微组织及机械性能的变化。

3、讨论冷加工变形对再结晶晶粒大小的影响。

二、实验内容:1、观察工业纯铁冷变形滑移线,纯锌的变形孪晶,黄铜或纯铜的退火孪晶。

2、观察工业纯铁经冷变形(0%、20%、40%、60%)后的显微组织。

3、用变形度不同的工业纯铝片,退火后测定晶粒大小。

三、实验内容讨论:1、显微镜下的滑移线与变形孪晶:当金属以滑移和孪晶两种方式塑性变形时,可以在显微镜下看到变形结果。

我们之所以能看到滑移线(叫滑移带更符合实际)是因为晶体滑移时,使试样的抛光表面产生高低不一的台阶所致。

滑移线的形状取决于晶体结构和位错运动,有直线形的,有波浪形的,有平行的,有互相交叉的,显示了滑移方式的不同。

变形量越大,滑移线愈多、愈密。

在密排六方结构中,常可看到变形孪晶,这是因为此类金属结构难以进行滑移变形。

孪晶可以看成是滑移的一种特殊对称形式,其结果使晶体的孪生部分相对于晶体的其余部分产生了位向的改变。

由于位向不同,孪晶区与腐蚀剂的作用也不同于其他部分,在显微镜下,孪晶区是一条较浅或较深的带。

在不同的金属中,变形孪晶的形状也不同,例如在变形锌中可看到孪晶变形区域,其特征为竹叶状,α—Fe则为细针状。

除变形孪晶外,有些金属如黄铜在退火时也常常出现以平行直线为边界的孪晶带,这类孪晶称为退火孪晶。

滑移和孪晶的区别:制备滑移线试样时,是试样先经过表面抛光,然后再经过微量塑性变形。

如果变形后再把表面抛光,则滑移线就看不出来了。

制备孪晶试样时,是先经塑性变形,然后再抛光腐蚀,可见:(1)对于滑移线不管样品是否经过腐蚀均可看到,而孪晶只有在磨光腐蚀后才可看见。

(2)滑移线经再次磨光即消失,而孪晶在样品表面磨光腐蚀后仍然保留着。

滑移线和磨痕的区别在于前者是不会穿过晶界的。

2、冷变形后金属的显微组织和机械性能冷加工变形后,晶粒的大小、形状及分布都会发生改变。

实验十塑性变形和再结晶一、实验目的1. 研究金属冷变形过程机器组织性能的变化。

2. 研究冷变形金属在加热时组织性能的变化。

3. 了解金属的再结晶温度和再结晶后晶粒大小的影响因素。

4. 初步学会测定晶粒度的方法。

二、实验内容说明金属经冷加工变形后,其组织和性能均发生变化:原先的等轴晶组织,随着塑性变形量的增大,其晶粒沿变形方向逐渐伸长,变形度越大,则伸长也越显著;当变形度很大时,其组织呈纤维状。

随着组织的变化,金属的性能也发生改变:强度硬度增高,塑性则逐渐下降,即产生了“加工硬化”。

经冷变形后的金属加热到再结晶温度时,又会发生相反转变。

新的无应变的晶粒取代原先变形的晶粒,金属的性能也恢复到变形前的情况,这一过程称为再结晶。

再结晶温度与金属本性、杂质含量、冷变形程度、保温时间、材料的原始晶粒度等有关。

再结晶所产生的晶粒大小在很大程度上取决于冷变形程度的大小,在某一变形度变形,再经退火处理后晶粒异常粗大,该变形度称为临界变形度,它使材料性能恶化,是压力加工中切忌的问题。

本实验主要以低碳钢为对象,分析其塑性变形和再结晶过程中显微组织的变化。

观察经一定冷变形后不同退火温度下低碳钢的显微组织,测定再结晶度,此外对不同冷变形度的低碳钢材料进行高温退火,测定晶粒度,从而确定临界变形度。

三、实验步骤1. 教师讲解金属塑性变形与再结晶的组织状态,介绍用对照法、割线法测定晶粒度的方法。

2. 观察纯铁经10%,15%,20%,50%,70%变形度变形后的显微组织。

描绘其组织特征。

3. 观察纯铁经70%变形度在400℃,450℃,500℃,600℃,850℃退火半小时后的试样,一组五只,从中找得再结晶后晶粒大小与退火温度之间的定性关系。

4. 观察纯铁经10%,20%,30%,50%,70%五种变形度变形后在850℃退火半小时后组织,分别用对照法和割线法测得其晶粒度,确定其临界变形度的大致范围。

5. 观察并描绘纯铁冷变形的滑移线和冲击载荷下产生的机械双晶及纯锌压延后机械双晶、黄铜的退火双晶。

实验六 金属的塑性变形与再结晶(Plastic Deformation and Recrystallization of Metals )实验学时:2 实验类型:综合前修课程名称:《材料科学导论》适用专业:材料科学与工程一、实验目的1. 观察显微镜下变形孪晶与退火孪晶的特征;2. 了解金属经冷加工变形后显微组织及机械性能的变化;3. 讨论冷加工变形度对再结晶后晶粒大小的影响。

二、概述1. 显微镜下的滑移线与变形孪晶金属受力超过弹性极限后,在金属中将产生塑性变形。

金属单晶体变形机理指出,塑性变形的基本方式为:滑移和孪晶两种。

所谓滑移,是晶体在切应力作用下借助于金属薄层沿滑移面相对移动(实质为位错沿滑移面运动)的结果。

滑移后在滑移面两侧的晶体位向保持不变。

把抛光的纯铝试样拉伸,试样表面会有变形台阶出现,一组细小的台阶在显微镜下只能观察到一条黑线,即称为滑移带。

变形后的显微组织是由许多滑移带(平行的黑线)所组成。

在显微镜下能清楚地看到多晶体变形的特点:① 各晶粒内滑移带的方向不同(因晶粒方位各不相同);② 各晶粒之间形变程度不均匀,有的晶粒内滑移带多(即变形量大),有的晶粒内滑移带少(即变形量小);③ 在同一晶粒内,晶粒中心与晶粒边界变形量也不相同,晶粒中心滑移带密,而边界滑移带稀,并可发现在一些变形量大的晶粒内,滑移沿几个系统进行,经常看见双滑移现象(在面心立方晶格情况下很易发现),即两组平行的黑线在晶粒内部交错起来,将晶粒分成许多小块。

(注:此类样品制备困难,需要先将样品进行抛光,再进行拉伸,拉伸后立即直接在显微镜下观察;若此时再进行样品的磨光、抛光,滑移带将消失,观察不到。

原因是:滑移带是位错滑移现象在金属表面造成的不平整台阶,不是材料内部晶体结构的变化,样品制备过程会造成滑移带的消失。

)另一种变形的方式为孪晶。

不易产生滑移的金属,如六方晶系的镉、镁、铍、锌等,或某些金属当其滑移发生困难的时候,在切应力的作用下将发生的另一形式的变形,即晶体的一部分以一定的晶面(孪晶面或双晶面)为对称面,与晶体的另一部分发生对称移动,这种变形方式称为孪晶或双晶。

金属的塑性变形与再结晶实验目的:1. 研究低碳钢在塑性变形后组织性能的变化规律。

2. 讨论塑性变形后低碳钢在加热时组织与性能的变化规律。

3.了解变形程度对再结晶后晶粒大小的影响。

实验设备及材料:1.各种变形的低碳钢式样一套。

2.同一变形度(51%)的式样一套。

3.洛氏硬度计,加热炉,金相显微镜及砂纸,抛光机和侵蚀剂。

4.塑性变形后再结晶的工业纯铁显微式样一套。

5.不同变形度经再结晶后具有不同晶粒度的铝片式样一套。

实验步骤:1.每人领取两块式样,一块用于研究不同形变程度对硬度的影响,另一块研究不同温度对性能的影响。

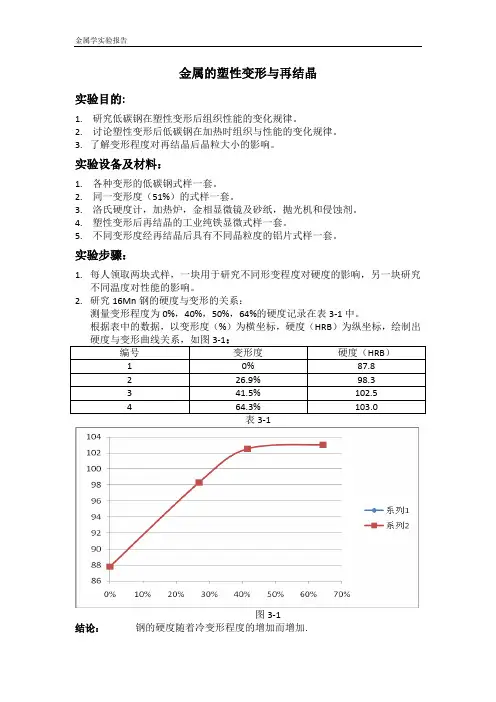

2.研究16Mn钢的硬度与变形的关系:测量变形程度为0%,40%,50%,64%的硬度记录在表3-1中。

根据表中的数据,以变形度(%)为横坐标,硬度(HRB)为纵坐标,绘制出硬度与变形曲线关系,如图3-1:编号变形度硬度(HRB)1 0% 87.82 26.9% 98.33 41.5% 102.54 64.3% 103.0表3-1图3-1结论:钢的硬度随着冷变形程度的增加而增加.3.研究变形后的16Mn钢加热是硬度的变化:以同一变形程度51%的16Mn钢试样,测量其硬度后,分别加热至100℃,300℃,500℃,550℃,600℃,700℃,800℃保温30分钟后测量硬度,将数据列入表3-2中。

根据表3-2中的数据,以加热温度为横坐标,硬度为纵坐标,绘制出加热温度与硬度的曲线关系如图3-2。

同一塑性变形后16Mn钢加热时硬度的变化:编号加热温度保温时间硬度(HRB)1 100℃30min 982 300℃30min 953 500℃30min 944 550℃30min 725 600℃30min 556 700℃30min 517 800℃30min 45表3—2图3-2结论:随着16Mn钢塑性变形后加热温度升高,硬度减小,加热温度小于500℃时,硬度减小不明显加热温度大于500℃时,随着加热温度升高,硬度急剧减小。

FGH4096合金的动态再结晶与晶粒细化研究摘要:使用Gleeble-1500D热模拟试验机对热等静压态FGH4096合金进行变形温度1080~1140℃,应变速率0.02~1s–1,变形量15%,35%和50%的等温压缩实验。

通过观察微观组织,分析了粉末高温合金动态再结晶的组织演化规律,并通过透射电镜研究了再结晶的形核位置。

当变形量在35%及以下时,得到不完全再结晶组织,即“项链“组织;当变形量大于50%时,得到完全的动态再结晶组织。

动态再结晶晶粒尺寸随变形温度的升高和应变速率的降低而增大。

再结晶形核主要在以下三个位置,即原始颗粒边界,再结晶晶粒边界以及孪晶源。

最后利用多方向热变形对晶粒的破碎和细化,得到平均晶粒尺寸为4μm的细晶坯料。

关键词:FGH4096粉末高温合金;动态再结晶;形核;细晶化锻造粉末高温合金由于具有组织均匀、无宏观偏析、合金化程度高等优点,成为制造先进航空发动机涡轮盘的首选材料[1]。

30多年中,粉末高温合金发展已经历了三代。

FGH4096粉末高温合金属于我国第二代粉末高温合金材料,以其优秀的高温强度和抗裂纹扩展能力受到航空发动机研究人员的极大重视[3]。

但由粉末冶金工艺所带来的原始颗粒边界(PPB)、热诱导孔洞(TIP)等组织缺陷极大的损害了高温合金的力学性能和热加工性能。

美国普惠公司使用以大挤压比的热挤压来粉碎PPB、焊合TIP,并诱导高温合金发生充分的动态再结晶以得到组织均匀细小、热加工性能优秀的高温合金坯料的制坯工艺[3]。

国内受多方面条件限制,尚无法实施该类工艺,但可通过塑性变形诱发动态再结晶得到细晶、无缺陷坯料[3]。

本文研究了FGH4096高温合金热变形中的动态再结晶的形核、发展规律和组织演化过程,并研究了合金的细晶化锻造工艺。

1 实验材料与方法FGH4096合金名义化学成分(Wt%)为:Cr 15.5, Co 12.5, Mo 3.8, W 3.8, Nb 0.6, Ti 3.9, Al 2.0, B 0.006, Zr 0.025, Ni Bal。

冷变形金属再结晶组织的观察和分析1、实验目的了解回复、再结晶组织和性能的关系。

了解再结晶动力学的相关知识。

掌握晶粒长大规律。

2、实验样品光学显微镜不同变形量和退火后的纯铜晶相样一组压缩形变和退火后的α-Fe金相样一组3、实验内容3.1观察和画出变形60%的纯铜:没有退火,350︒C,550 ︒C,750 ︒C退火30min的组织形貌;结合画的图叙述再结晶组织的特点。

如下图所示分别为变形60%的纯铜没有退火,350︒C,550 ︒C,750 ︒C退火30min的组织形貌。

再结晶组织的特点:在金相显微镜下观察得到再结晶的晶粒细小而白亮,未再结晶者成狭长状,且呈暗灰色。

对于纯铜而言,再结晶组织内存在退火孪晶,两边界面平直的小块便是退火孪晶。

随着退火温度的增加,再结晶组织逐渐长大,并且退火孪晶也随着晶粒长大而长大。

在短暂的退火时间内,再结晶颗粒在形变的滑移带上形成细小的再结晶核心,随着保温温度的增加,再结晶颗粒长大吞食变形的基体的量越多,并且有更多的再结晶晶粒形成,并且随着保温温度的提高,在350℃还可以看见变形的具有纤维状组织的基体,而在550℃以后则完全再结晶,再结晶形成的晶粒比较均匀。

3.2 观察变形68%的纯铁,变形后在560℃分别保温12’,20’,27’,38’,42’试样的组织形貌;画出42’试样的组织形貌,讨论经形变后的Cu, Fe的再结晶组织的区别。

变形68%的纯铁,变形后在560℃分别保温42’试样的组织形貌图如下图所示:铜的形变再结晶组织有退火孪晶,而铁的形变再结晶组织没有退火孪晶。

铜是面心立方结构,其层错能较低,因此在一次再结晶的过程中会出现两边界面平直的退火孪晶片。

退火孪晶常在晶粒长大的晶界出现。

体心立方金属的孪晶界面能较高,例如铁,不易出现退火孪晶。

铁的再结晶完成后的组织为均匀的等轴晶粒,而铜再结晶完成后为具有退火孪晶的均匀晶粒。

3.3 测定再结晶体积分数随保温时间变化曲线,要求有自己测试的原始数据以及误差分析。

TC4-DT钛合金β锻动态再结晶元胞自动机模拟刘诚;董洪波【摘要】通过对TC4-DT钛合金β单相区的等温恒应变速率压缩实验,分析合金的动态再结晶行为,并建立合金的动态再结晶的元胞自动机模型(CA模型).在DEFORM-3D平台上,采用CA法模拟TC4-DT钛合金压缩过程中的显微组织演变.结果表明:随着应变量的增加动态再结晶的发生越来越充分;试样不同部位发生的动态再结晶程度有所不同,中心区域发生的动态再结晶更充分,很好地细化了原始组织;动态再结晶行为随着应变速率的增大而逐渐被抑制,但晶粒尺寸反而减小;模拟结果与实验结果相当吻合.【期刊名称】《航空材料学报》【年(卷),期】2015(035)002【总页数】7页(P21-27)【关键词】TC4-DT钛合金;动态再结晶;元胞自动机【作者】刘诚;董洪波【作者单位】南昌航空大学航空制造工程学院,南昌330063;南昌航空大学航空制造工程学院,南昌330063【正文语种】中文【中图分类】TG311;V261.3+2TC4-DT钛合金具有中等强度、高韧性、高塑性和长疲劳寿命等良好的综合性能[1],广泛应用于航空工业中。

热变形后的显微组织决定了其优良的力学性能,因此对于预测和控制变形件的显微组织显得至关重要。

材料热变形过程中发生动态再结晶可以改善变形金属的显微组织和力学性能[2],通过合理的热变形工艺优化,进而控制材料热变形过程的动态再结晶行为来实现对材料显微组织的调控。

利用实验进行变形工艺参数优化的实验成本较高,且实验周期也长而采用有限元模拟技术可以高效地模拟出合金变形工艺参数及显微组织。

很多研究人员对变形过程中的动态再结晶行为进行了大量实验及理论上的研究。

佟铭明等[3]用Monte Carlo法对纯铜动态再结晶过程进行了模拟,建立了一种基于能量判据的确定动态再结晶各个阶段临界应变的方法。

Rollett等[4]也用Monte Carlo方法对动态再结晶的微观组织演化进行模拟,但由于Monte Carlo的局限性,模拟考虑的影响因素较少。

一,实验目的1、观察显微镜下滑移绒、变形孪晶与退火孪晶的特征;2、了解金属经冷加工变形后显微组织及机械性能的变化;3、讨论冷加工变形度对再结晶后晶粒大小的影响。

二、概述1 显微镜下的滑移线与变形挛晶金属受力超过弹性极限后,在金属中特产生塑性变形。

金属单晶体变形机理指出,塑性变形的基本方式为滑移和孪晶两种。

所谓滑移时晶体在切应力作用下借助于金属薄层沿滑移面相对移动(实质为位错沿滑移面运动)的结果。

滑移后在滑移面两侧的晶体位相保持不变。

把抛光的纯铝试样拉伸,试样表面会有变形台阶出现,一组细小的台阶在显微镜下只能观察到一条黑线,即称为滑移带。

变形后的显微姐织是由许多滑移带(平行的黑线)所组成。

在显微镜下能清楚地看到多晶体变形的特点:各晶粒内滑移带的方向不同(因晶粒方位各不相同),各晶粒之间形变程度不均匀,有的晶粒内滑移带多(即变形量大),有的晶粒内滑移带少(即变形量小);在同一晶粒内,晶粒中心与晶粒边界变形量也不相同,晶粒中心滑移带密,而边界滑移带稀,并可发现在一些变形量大的晶粒内,滑移沿几个系统进行,经常看见双滑移现象(在面心立方晶格情况下很易发现),即两组平行的黑线在晶粒内部交错起来,将晶粒分成许多小块。

另一种变形的方式为孪晶。

不易产生滑移的金属,如六方晶系镉、镁、铍、锌等,或某些金属当其滑移发生困难的时候,在切应力的作用下将发生的另一形式的变形,即晶体的—部分以一定的晶面(孪晶面或双晶面)为对称面;与晶体的另一部分发生对称移动,这种变形方式称为孪晶或双晶。

孪晶的结果是孪晶面两侧晶体的位向发生变化,呈镜面对称。

所以孪晶变形后,由于对光的反射能力不同,在显微镜下能看到较宽的变形痕迹——孪晶带或双晶带。

在密排六方结构的锌中,由于其滑移系少,则易以孪晶方式变形,在显微镜下看到变形孪晶呈发亮的竹叶状特征。

对体心立方结构的a一F,在常温时变形以滑移方式进行,而e在0℃以下受冲击载荷时,则以孪晶方式变形,而面心立方结构大多是以滑移方式变形的。

实验三金属的塑性变形与再结晶组织观察目的1.加深对材料塑性编写过程的理解;2.认识塑性变形的典型组织;3.理解变形量对再结晶后晶粒尺寸的影响。

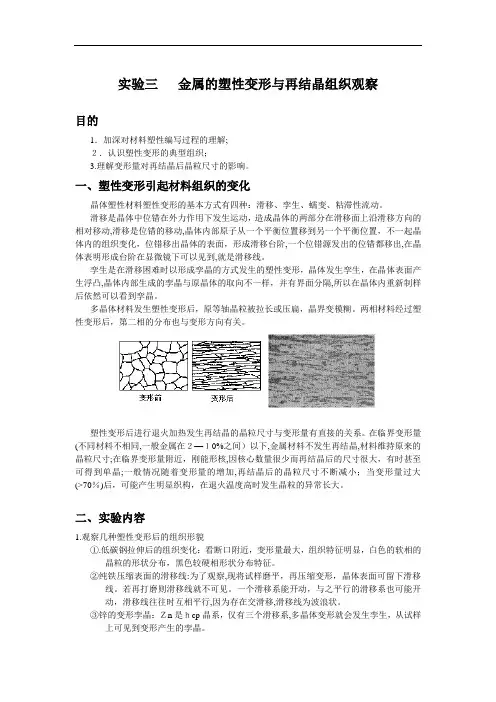

一、塑性变形引起材料组织的变化晶体塑性材料塑性变形的基本方式有四种:滑移、孪生、蠕变、粘滞性流动。

滑移是晶体中位错在外力作用下发生运动,造成晶体的两部分在滑移面上沿滑移方向的相对移动,滑移是位错的移动,晶体内部原子从一个平衡位置移到另一个平衡位置,不一起晶体内的组织变化,位错移出晶体的表面,形成滑移台阶,一个位错源发出的位错都移出,在晶体表明形成台阶在显微镜下可以见到,就是滑移线。

孪生是在滑移困难时以形成孪晶的方式发生的塑性变形,晶体发生孪生,在晶体表面产生浮凸,晶体内部生成的孪晶与原晶体的取向不一样,并有界面分隔,所以在晶体内重新制样后依然可以看到孪晶。

多晶体材料发生塑性变形后,原等轴晶粒被拉长或压扁,晶界变模糊。

两相材料经过塑性变形后,第二相的分布也与变形方向有关。

塑性变形后进行退火加热发生再结晶的晶粒尺寸与变形量有直接的关系。

在临界变形量(不同材料不相同,一般金属在2—10%之间)以下,金属材料不发生再结晶,材料维持原来的晶粒尺寸;在临界变形量附近,刚能形核,因核心数量很少而再结晶后的尺寸很大,有时甚至可得到单晶;一般情况随着变形量的增加,再结晶后的晶粒尺寸不断减小;当变形量过大(>70%)后,可能产生明显织构,在退火温度高时发生晶粒的异常长大。

二、实验内容1.观察几种塑性变形后的组织形貌①.低碳钢拉伸后的组织变化:看断口附近,变形量最大,组织特征明显,白色的软相的晶粒的形状分布,黑色较硬相形状分布特征。

②纯铁压缩表面的滑移线:为了观察,现将试样磨平,再压缩变形,晶体表面可留下滑移线。

若再打磨则滑移线就不可见。

一个滑移系能开动,与之平行的滑移系也可能开动,滑移线往往时互相平行,因为存在交滑移,滑移线为波浪状。

③锌的变形孪晶:Zn是hcp晶系,仅有三个滑移系,多晶体变形就会发生孪生,从试样上可见到变形产生的孪晶。

材料科学与工程学院综合实验报告书杨指导老师签名:2015 年 07 月 10 日实 验 名 称: 金属的塑性变形与再结晶年级专业及班级: 13金属材料姓 名:学 号:指 导 教 师: 评 定 成 绩:教 师 评 语:一、实验时间、地点和小组成员二、实验目的及要求目的:1.研究塑性变形对金属组织和金属机械性能的影响。

2.了解金属经过冷塑性变形后显微微观组织及机械性能的变化。

3.观察和研究变形度与加热温度对冷塑性变形金属组织和机械性能的影响。

要求:能根据要求查阅资料,设计实验方案,正确分析实验结果。

通过实验培养学生分析和解决问题的能力以及创新精神三、实验内容1.实验材料本实验使用材料为紫铜,现将紫铜板切成条状试片,拉伸前的铜片有一定变形,为消除在剪切过程中铜片所受的冷加工效应,避免影响随后得到的变形度,必须预先将紫铜片进行退火(500℃保温60分钟),使试片处于软化状态。

2.加工变形首先在退火软化的紫铜片上划好标距(750mm)然后将试样安放到拉伸机上,调整好后进行拉伸,到标距被拉到所需要长度时停止拉伸,变形严重不均匀者报废。

%100*])([00L L L -=δ3.试样的切割将拉伸试样从中间切割成四小块,一块用于观察冷变形组织,另三块用于观察再结晶退火组织。

试样切割过程应缓慢进行,并加水冷却,避免切割引起的组织变化。

4.再结晶退火各组将拉伸后铜片按各组制定的退火温度进行退火,加热时要等炉温升到规定的温度再放试样,保温到制定时间,取出试样后空冷。

5.金相试样制作金相试样制作过程应做好标记,注意按观察所需的平面制作试样。

镶相、磨样、抛光。

要求制作试样表面达到镜面光滑,在显微镜下观察无刮痕。

6.酸浸蚀浸蚀液配方:5g 氯化铁:25ml 浓盐酸:100ml 水将退火完的紫铜片用腐蚀剂进行侵蚀,带晶粒显出后停止侵蚀,用水冲洗干净点酒精吹干。

要求得到晶界明显,清晰的晶粒组织照片,为合格。

四、实验数据处理与分析未热处理的100倍试样试样编号 1 2 3 4 试样人坐号 5 6 7 8 设计变形度 25% 50% 75% 拉断 变形后试样长度(mm ) 79.2885.3 91.88 117.8 实际变形量(%) 5.7% 13.7% 22.5% 57% 变形前晶粒度 变形后晶粒度 再结晶晶粒度未热处理100倍试样未热处理的400倍试样未热处理的400倍试样450度保温时间40分钟100倍样450度保温40分钟100倍试样450度保温时间40分钟400倍样 450度保温时间40分钟400倍试样450度保温时间50分钟100倍 450度保温时间50分钟100倍 450度保温时间50分钟400试样 450度保温时间50分钟400倍450度保温时间60分钟100倍450度保温时间60分钟100倍450度保温时间60分钟400倍450度保温时间60分钟400倍思考题:(1)金属经过冷塑性变形以后其金相组织处于不稳定状态,因而在随后的加热升温过程中,会出现回复,再结晶及晶粒长大三个过程。

实验三金属塑性变形与再结晶一、实验目的认识金属冷变形加工后及经过再结晶退火后的组织性能和特征变化;研究形变程度对再结晶退火前后组织和性能的影响。

加深对加工硬化现象和回复再结晶的认识。

二、基本原理1、金属冷塑性变形后的显微组织和性能变化金属冷塑性变形为金属在再结晶温度以下进行的塑性变形。

金属在发生塑性变形时,外观和尺寸发生了永久性变化,其内部晶粒由原来的等轴晶逐渐沿加工方向伸长,在晶粒内部也出现了滑移带或孪晶带,当变形程度很大时,晶界消失,晶粒被拉成纤维状。

相应的,金属材料的硬度、强度、矫顽力和电阻等性能增加,而塑性、韧性和抗腐蚀性降低。

这一现象称为加工硬化。

为了观察滑移带,通常将已抛光并侵蚀的试样经适量的塑性变形后再进行显微组织观察。

注意:在显微镜下滑移带与磨痕是不同的,一般磨痕穿过晶界,其方向不变,而滑移带出现在晶粒内部,并且一般不穿过晶界。

2、冷塑性变形后金属加热时的显微组织与性能变化金属经冷塑性变形后,在加热时随着加热温度的升高会发生回复、再结晶、和晶粒长大。

(1)回复当加热温度较低时原子活动能力尚低,金属显微组织无明显变化,仍保持纤维组织的特征。

但晶格畸变已减轻,残余应力显著下降。

但加工硬化还在,固其机械性能变化不大。

(2)再结晶金属加热到再结晶温度以上,组织发生显著变化。

首先在形变大的部位(晶界、滑移带、孪晶等)形成等轴晶粒的核,然后这些晶核依靠消除原来伸长的晶粒而长大,最后原来变形的晶粒完全被新的等轴晶粒所代替,这一过程为再结晶。

由于金属通过再结晶获得新的等轴晶粒,因而消除了冷加工显微组织、加工硬化和残余应力,使金属又重新恢复到冷塑性变形以前的状态。

金属的再结晶过程是在一定的温度范围能进行的,通常规定在一小时内再结晶完成95%所对应的温度为再结晶温度,实验证明,金属熔点越高,再结晶温度越高,其关系大致为:T=0.4T熔。

(3)晶粒长大再结晶完成后,继续升温(或保温),则等轴晶粒以并容的方式聚集长大,温度越高,晶粒越大。

GH4169合金动态再结晶的有限元模拟与实验研究王家文;王岩;陈前;李伟;陈钰青;靳书岩;牛伟;陈凤霞【摘要】以热模拟实验为基础,建立固溶态GH4169合金的动态再结晶模型,应用DEFORM-3D有限元软件模拟圆柱状试样在不同压缩变形条件下的动态再结晶体积分数分布;结合金相定量分析、电子背散射衍射(Electron backsatter diffraction (EBSD))分析及有限元模拟结果,对比研究变形参数对圆柱状GH4169合金心部微观组织的影响。

研究结果表明:升高变形温度及降低应变速率,均可促进圆柱状GH4169合金热模拟压缩试样变形的均匀性;应变速率的降低可加速GH4169合金中小角度晶界向大角度晶界的转变过程;GH4169合金的动态再结晶形核机制为以原始晶界为主的非连续动态再结晶,在试验变形条件下,孪晶界的演化对动态再结晶过程起重要作用;同时,分析实验结果与模拟结果之间的差异及其原因。

%Dynamic recrystallization (DRX) model of the annealed GH4169 alloy was established based on the thermal-mechanical simulation tests. The finite element analysis software DEFORM-3D was introduced to simulating the DRX volume of the cylindrical annealed GH4169 alloy under different deformation conditions. Combined quantitative metallographic analysis, electron backscatter diffraction (EBSD) analysis with finite element analysis, the effects of the deformation parameters on the microstructures of the center for the cylindrical samples were investigated. The results show that increasing the deformation temperature and lowering the strain rate would promote the deformation homogeneity of the cylindrical samples during thermal-mechanical simulation tests. The transformation procedure of grain boundaries with low angles and with high angles isaccelerated with decreasing the strain rate. The nucleation mechanism of the dynamic recrystallization for the alloy is the discontinuous one dominated mainly by the bulging of the original grain boundaries. Under the tested conditions, the evolution of twin boundaries plays an important role in the course of the dynamic recrystallization. Meanwhile, the differences between the experimental results and the simulation results as well as its reasons are also analyzed.【期刊名称】《粉末冶金材料科学与工程》【年(卷),期】2014(000)004【总页数】9页(P499-507)【关键词】固溶态GH4169合金;动态再结晶;有限元模拟;形核机制【作者】王家文;王岩;陈前;李伟;陈钰青;靳书岩;牛伟;陈凤霞【作者单位】中南大学航空航天学院,长沙 410083;中南大学航空航天学院,长沙 410083;中南大学航空航天学院,长沙 410083;中南大学航空航天学院,长沙410083;中南大学航空航天学院,长沙 410083;中南大学航空航天学院,长沙410083;中南大学航空航天学院,长沙 410083;中南大学航空航天学院,长沙410083【正文语种】中文【中图分类】TG142.71GH4169(Inconel 718)合金是以面心立方γ相为基体、体心立方γ″相为主要强化相、面心立方γ′相为辅助强化相的时效强化高温合金。

金属的塑性变形与再结晶实验”实验报告、实验目的( 1) 了解冷塑性变形对金属材料的内部组织与性能的影响。

( 2) 了解变形度对金属再结晶退火后晶粒大小的影响。

二、实验原理金属材料在外力作用下,当应力大于弹性极限时,不但会产生弹性变形,还会产生塑性变形。

塑性变形的结果不仅改变金属的外形和尺寸,也会改变其内部的组织和性能。

在冷塑性形变过程,随着变形程度的增大,金属内部的亚晶增多,加上滑移面转动趋向硬位向和位错密度增加等原因,金属的强度和硬度升高,塑性和韧性下降,这种现象称为加工硬化。

加工硬化后的金属内能升高,处在不稳定的状态,并有想稳定状态转变的自发趋势。

若对其进行加热,使其内部原子活动能力增大,随着加热温度逐渐升高,金属内部依次发生回复、再结晶和晶粒长大3 个阶段。

冷塑性变形金属经再结晶退火后的晶粒大小,不仅与再结晶退火时的加热温度有关,,而且与再结晶退火前预先冷变形程度有关。

当变形度很小时,由于金属内部晶粒的变形也很小,故晶格畸变也小,晶粒的破碎与位错密度增加甚微,不足以引起再结晶现象发生,故晶粒大小不变。

当变形度在2%~10% 范围内时,由于多晶体变形的特点,金属内部各个晶粒的变形极不均匀(即只有少量晶粒进行变形) ,再结晶是晶核的形成数量很少,且晶粒极易相互并吞长大,形成较粗大的晶粒,这样的变形度称为临界变形度。

大于临界变形度后,随着变形量的增大,金属的各个晶粒的变形逐步均匀化,晶粒破碎程度与位错密度也随着增加,再结晶时晶核形成的数量也增多,所以再结晶退火后晶粒较细小而均匀。

为了观察再结晶退火后铝片的晶粒大小,必须把退火后的铝片放入一定介质中进行浸蚀,由于各个晶粒内原子排列的位向不同,对浸蚀剂的腐蚀不同,因而亮暗程度不同,就能观察到铝片内的晶粒。

三、实验装置及试件工业纯铝片、铝片拉伸机、浸蚀剂( 15%HF+45%HCL+15%HN ??3+25% ??2??组成的混合酸)、HV-120型维氏硬度计、小型实验用箱式炉、钢皮尺、划针、扳手、放大镜。

冷变形金属的再结晶的观察和分析张问冷形变金属处于高能量的不稳定状态,力求在适当的条件下过渡到无畸变能(形变储存能)的更稳定状态。

在室温或远低于材料的再结晶温度的条件下,原子活动能力不足,冷变形状态的组织和性能可以长时间维持不变;退火加热则为上述向更稳定状态的过渡创造了外界条件,从而可能出现回复、再结晶和晶粒长大等组织变化及相应的性能变化过程。

回复是在新的无畸变晶粒出现之前的退火过程。

在回复阶段,光学显微镜下尚看不出冷形变晶粒组织形貌的明显变化,但通过点缺陷的运动和消失,位错的调整、对消、攀移,亚晶的长大、合并以及多边形化等方式导致变形储存能的部分释放,导致材料的宏观性能开始发生变化。

再结晶是在退火加热时无畸变晶粒在冷形变后的畸变基体中的生核和晶核长大的过程,是一个显微组织彻底重新改组的过程(但不会导致晶体结构类型的改变),在光学显微镜下即可清楚的观测再结晶过程中显微组织的明显变化。

退火加热时的再结晶阶段也是位错密度显著下降、储存能释放最快、材料宏观性能变化最激烈的阶段,可以一直进行到畸变基体被完全消耗掉为止。

回复和再结晶导致的材料硬度下降总量中,回复阶段仅约占1/5,再结晶阶段则高达约4/5。

材料强度的变化亦与此类似[1]。

1 实验材料及方法1.1实验材料变形60%的黄铜,分别于270C,350C,550C,750C退火30min后组织变化变形68%的纯铁,在560C分别保温9,12,20,27,38,42min的组织变化变形68%的纯铁,分别于200C,300C,400C,500C,600C,700C退火1小时形变量不同,退火温度和时间相同的铝片一组金相显微镜,TH320全洛氏硬度计1.2实验方法用金相显微镜直接观察不同退火温度的纯铜和不同退火时间的纯铁组织。

用肉眼直接观察不同形变量的纯铝组织。

用洛氏硬度计测量不同退火温度的纯铁,每组测量8个数据,处理时舍去第一个数据。

1.选取纯铜合适区域放在样品台上,摩擦样品下表面使与样品台紧密接触;2.缓慢转动手轮至样品与测试触头接触,直至显示屏箭头完全指向右方;3.等待仪器自动加载及卸载,读取数据;4.重复测量8组2 实验结果2.1纯铝纯铝的晶粒随着变形量的增加逐渐变细增多。

实验二金属的塑性变形与再结晶一、实验目的1、了解工业纯铁经冷塑性变形后,变形量对硬度和显微组织的影响2、研究变形量对工业纯铝再结晶退火后晶粒大小的影响二、实验原理金属在外力作用下,当应力超过其弹性极限时将发生不可恢复的永久变形称为塑性变形。

金属发生塑性变形后,除了外形和尺寸发生改变外,其显微组织与各种性能也发生明显的变化。

经塑性变形后,随着变形量的增加,金属内部晶粒沿变形方向被拉长为偏平晶粒。

变形量越大,晶粒伸长的程度越明显。

变形量很大时,各晶粒将呈现出“纤维状”组织。

同时内部组织结构的变化也将导致机械性能的变化。

即随着变形量的增加,金属的强度、硬度上升,塑性、韧性下降,这种现象称为加工硬化或应变硬化。

在本实验中,首先以工业纯铁为研究对象,了解不同变形量对硬度和显微组织的影响。

冷变形后的金属是不稳定的,在重新加热时会发生回复、再结晶和晶粒长大等过程。

其中再结晶阶段金属内部的晶粒将会由冷变形后的纤维状组织转变为新的无畸变的等轴晶粒,这是一个晶粒形核与长大的过程。

此过程完成后金属的加工硬化现象消失。

金属的力学性能将取决于再结晶后的晶粒大小。

对于给定材料,再结晶退火后的晶粒大小主要取决于塑性变形时的变形量及退火温度等因素。

变形量越大,再结晶后的晶粒越细;金属能进行再结晶的最小变形量通常在2~8%之间,此时再结晶后的晶粒特别粗大,称此变形度为临界变形度。

大于此临界变形度后,随变形量的增加,再结晶后的晶粒逐渐细化。

在本实验中将研究工业纯铝经不同变形量拉伸后在550℃温度再结晶退火后其晶粒大小,从而验证变形量对再结晶晶粒大小的影响。

三、实验设备和材料1、实验设备箱式电阻炉、万能拉伸机、卡尺、低倍4X型金相显微镜、洛氏硬度计等2、实验材料(1)变形度为0%、30%、50%、70%的工业纯铁试样两套,其中一套用于塑性变形后的硬度测定,一套为已制备好的不同变形量下的金相标准试样,用于观察组织(2)工业纯铝试样,尺寸为160mm×20m m×0.5mm,(3)腐蚀液:40mlHNO3+30mlHCl+30mlH2O+5g纯Cu),硝酸溶液四、实验内容及步骤1、测定工业纯铁的硬度(HRB )与变形度的关系,观察不同塑性变形量后工业纯铁的金相显微组织(1)将工业纯铁的试样在万能拉伸实验机上分别进行0%、30%、50%、70%的压缩变形。

实验三金属的塑性变形与再结晶组织观察目的1.加深对材料塑性编写过程的理解;2.认识塑性变形的典型组织;3.理解变形量对再结晶后晶粒尺寸的影响.一、塑性变形引起材料组织的变化晶体塑性材料塑性变形的基本方式有四种:滑移、孪生、蠕变、粘滞性流动.滑移是晶体中位错在外力作用下发生运动,造成晶体的两部分在滑移面上沿滑移方向的相对移动,滑移是位错的移动,晶体内部原子从一个平衡位置移到另一个平衡位置,不一起晶体内的组织变化,位错移出晶体的表面,形成滑移台阶,一个位错源发出的位错都移出,在晶体表明形成台阶在显微镜下可以见到,就是滑移线.孪生是在滑移困难时以形成孪晶的方式发生的塑性变形,晶体发生孪生,在晶体表面产生浮凸,晶体内部生成的孪晶与原晶体的取向不一样,并有界面分隔,所以在晶体内重新制样后依然可以看到孪晶.多晶体材料发生塑性变形后,原等轴晶粒被拉长或压扁,晶界变模糊.两相材料经过塑性变形后,第二相的分布也与变形方向有关.塑性变形后进行退火加热发生再结晶的晶粒尺寸与变形量有直接的关系.在临界变形量不同材料不相同,一般金属在2—10%之间以下,金属材料不发生再结晶,材料维持原来的晶粒尺寸;在临界变形量附近,刚能形核,因核心数量很少而再结晶后的尺寸很大,有时甚至可得到单晶;一般情况随着变形量的增加,再结晶后的晶粒尺寸不断减小;当变形量过大>70%后,可能产生明显织构,在退火温度高时发生晶粒的异常长大.二、实验内容1.观察几种塑性变形后的组织形貌①.低碳钢拉伸后的组织变化:看断口附近,变形量最大,组织特征明显,白色的软相的晶粒的形状分布,黑色较硬相形状分布特征.②纯铁压缩表面的滑移线:为了观察,现将试样磨平,再压缩变形,晶体表面可留下滑移线.若再打磨则滑移线就不可见.一个滑移系能开动,与之平行的滑移系也可能开动,滑移线往往时互相平行,因为存在交滑移,滑移线为波浪状.③锌的变形孪晶:Zn是hcp晶系,仅有三个滑移系,多晶体变形就会发生孪生,从试样上可见到变形产生的孪晶.④纯铁的变形孪晶:铁为bcc晶体,有12个滑移系,一般变形为滑移.在-120℃以下冲击,低温滑移阻力大,大的应力也可引起孪生方式的变形.2.观察铝片经不同变形量后退火发生再结晶后晶粒的大小.一组试样的变形量分别为0、1、2、3、5、8、10、13%,见试样头部的字号,用钢板尺测晶粒的平均截线长.方法:取一线段,数穿过了多少个晶粒,则)()(n mm d 晶粒的个数测量用线段总长=,为保证数字有意义,50>n .三、实验报告要求 报告内容部分:1.画出见到的四中组织示意图,每一个注明组织特征,简述形成组织的原因或过程.2.用表格列出测量铝片用的总长度,数出的晶粒个数,算出平均截线长.用坐标纸画出在结晶后的晶粒尺寸与变形量关系曲线.指出其临界变形量.。

第29卷第3期重庆交通大学学报(自然科学版)V o.l 29 No .32010年6月J OURNAL OF C HONGQ I NG JI AOTONG UN I VER SITY (NATURAL SC IE N CE)Jun .2010金属再结晶组织模拟及实验对比研究收稿日期:2010-02-05;修订日期:2010-3-20基金项目:重庆市自然科学基金计划项目(C STC,2007BB4436);重庆市教育委员会科学技术研究项目(K J 080407)作者简介:张继祥(1971-),男,山东单县人,副教授,博士后,主要从事汽车新材料成形技术研究。

Ema i :l ji x i angz h ang @163.co m 。

张继祥1,文 辉1,刘运腾2(1.重庆交通大学机电与汽车工程学院,重庆400074;2.山东省科学院新材料研究所,山东济南250014)摘要:金属再结晶过程计算机组织模拟,可以仿真实验中观测不到的组织演变细节,得到定量的特征参数,预报退火后的材料性能,指导热处理工艺设计。

构建一个新的静态再结晶M C Potts 模拟模型,并以1060铝合金为研究对象,进行再结晶模拟与实验对比研究。

结果表明,1060铝合金表现出明显的再结晶特征,得到了近似等轴晶组织;新模型模拟的再结晶形核位置、组织形貌与实验结果一致,组织演变过程也与实验结果基本一致,但模拟的再结晶等轴晶与实验近似等轴晶不完全一致,模拟的再结晶速度也低于实验结果。

关 键 词:再结晶;模拟;M onte Car l o中图分类号:TG111O189 文献标志码:A 文章编号:1674-0696(2010)03-0493-04Co m parative St udy ofM etal Re crystallization M icrostructureby Si m ulation and Experi m entZ HANG Ji x iang 1,W EN H u i 1,L I U Yun teng2(1.Schoo l ofM echa tron i cs &A uto m otive Eng i neer i ng ,Chongqi ng J i aotong U n i versity ,Chongq i ng 400074,Ch i na ;2.N e w M aterial R esearch Institute o f Shandong Sc i ences A cade m y ,Ji nan 250014,Shandong ,China)Abstrac t :T he si m ulati on o fm eta l re crystalliza ti on by co m puter cou l d s i m u l a te t he deta ils of m icro structure evo luti on wh i ch can t be observed i n exper i m ent .M ean w hil e ,the quan tita ti ve character i stic para m eters are obta i ned ,and t he properties o fm ater i a l after annea li ng are also f o recasted ,wh ich can gu i de the hea t treat ment process desi gn .A new M C Po tts si m u l a ti on m ode l is constructed ,and i s used to si m ulate the sta tic re cry sta llizati on behav i ours of 1060a l um i nu m all oy .W ith the si m u l ation ,an expe ri m en tal study i s also ca rried out fo r comparison .T he resu lts show that 1060al um inu m a lloy presents si g n ifican t re cry sta llizati on character istics ,and an approx i m ate l y i som etr i c c rysta l o rganization is obta i ned i n the re crysta lli zati on exper i m ent .The s i m u l ation resu lts o f re cry sta llizati on nuc l eation l o ca ti on and m icrostructure mo rpho l ogy got by th i s m ode l are consi stent w ith exper i m enta l res u lts ,and the evo luti on process o f crystal structure i s also consistent w ith exper i m enta l results genera lly ;how eve r ,t he si m ulated iso m etric crystal organ i zati on is not exactl y cons i sten tw i th approx i m ate l y i so m etric crysta l organ izati on by experi m ent ,and the ve l oc ity o f re cry sta llizati on by si m u lati on is a l so lo w er than tha t by ex peri m ent .K ey word s :re crystalliza ti on ;si m ulati on ;M onte C arlo金属再结晶过程计算机组织模拟,可以仿真实验中观测不到的组织演变细节,得到定量的特征参数,预报退火后的材料性能,指导热处理工艺设计,因此,再结晶计算机组织模拟具有重要的理论和应用价值。

目前组织模拟模型主要有M onte Carl oPo tts 模型[1-3]、Cellular Auto m ata 模型[4-5]、几何模型[6]、网格模型[7]等,其中,M on te C arl o Po tts 模型(以下简称M C Potts 模型)是一种离散的、以概率统计为基础的图像模拟模型,可以模拟再结晶形核、动态再结晶、静态再结晶等所有特征,可以数值计算再结晶所有参数,可以通过计算机图形技术,方便地仿真再结晶组织及其演变过程,因此,MC Potts 模型逐渐成为再结晶组织模拟的首选模型。

近10a 来,该模型得到充分地重视,美国橡树岭国家实验室、森地亚国家实验室、德国Raabe 研究组等都对该模型的建立和发展做了大量工作,国内山东大学、重庆交通大学、中科院金属所等也对该模型进行了深入的研究,并应用于高纯铝、纯铜、I F 钢的再结晶组织模拟[8-11]。

本文以冷加工1060铝合金为研究对象,采用改进的MC Potts 模型,进行静态再结晶模拟和实验对比研究,进一步优化模型,验证模型的有效性与适用性。

1 新模型算法目前M C Potts模型在回复过程、形核模型、二相粒子、织构等方面存在不足,本文对模型的回复过程和形核模型进行了改进,构建一个新的静态再结晶MC Potts模拟模型,算法如下:1.1 初值输入包括总结点数N,总取向数Q,冷轧压下率 等。

1.2 组织离散化首先通过几何拓扑方法建立一个二维等轴晶组织;然后将组织进行离散,即在组织内部均匀布置三角形点阵,点阵中每个结点代表一定的面积;最后对每个结点赋予取向数。

S j(j=1,,N)。

结点取向数代表结点所处晶粒的取向,一个晶粒内的结点取向数都相同,晶界两侧的结点取向数不同,这样就可以用结点取向来描述微观组织。

1.3 初始组织建立再结晶初始组织是冷轧纤维组织,建立的方法有两种:!建立实际冷轧纤维组织数字化模型,这种方法能得到非常接近于实际的组织,但是实现困难;∀采用组织变换方法进行处理。

本文采用组织变换方法,根据Taylor多晶体形变模型,依据冷轧压下率 ,在2)建立的离散组织上每隔一定行抽取一行数据,并将列扩展,组成新的点阵,这样生成的组织晶粒沿一个方向(轧向)伸长,沿另一个方向(高向)压缩,较好地模拟了冷轧纤维组织特征。

1.4 赋予结点能量结点能量包括晶界能和储存能,任一结点j能量E j可描述为:E j=#nn k=1J k j(1- S j S k j)+H m0,j=1,,N(1)式中:nn为结点j的邻近结点的个数;S k j为结点j第k个邻近结点的取向数; 为Kronecker符号;J k j为结点j与第k个邻近结点间晶界能,J/m2;H m0为开始时刻结点j的储存能二维密度,J/m2。

1.5 回复目前的MC Po tts模型都忽略了回复过程,这显然与实际情况不符,本文对回复过程描述为:组织不发生变化,储存能随时间变化,即:H j=H1/2m0-k∃T∃ln(R e/b)1/2C M G1/2ln(1+t)2(2)式中:k为波尔兹曼常数;T为退火温度,K;R e为位错的平均影响范围,m;b为柏氏矢量,m;C为材料常数;为表征位错相互作用的常数;M为Tay lor 因子;G为剪切模量,GPa;t为实际退火时间,s。

1.6 再结晶形核采用作者提出的新形核模型,在体系中随机选取一个结点j,如该结点是未再结晶结点,按照文献[9]提出的形核模型进行计算,如形核成功,令H j= 0,转到第1.8步;如形核不成功或该结点是已再结晶结点,转到第1.7步。

1.7 晶粒生长MC Potts模型模拟新形核晶粒的生长是通过结点储存能消耗促使其取向转换,使得晶界迁移来实现的,实现方法是:考察结点j邻近6结点,如全是未再结晶结点,转到第1.8步;如已再结晶结点数有s个,分别尝试将S j转向S k j(1%k%s),结点j储存能暂时设定为H j=0,计算取向转变前后能量变化!E k j(1%k%s),判断出其中的最小值!E j以及对应的近邻结点k&及其取向数S k&j,计算S j转换为S k&j 的几率w j:w j=m k j!E jm ax(m!E j)!E j<0m k j!E jm ax(m!Ej)exp(-!E j/kT)!E j>0(3)式中:k为波尔兹曼常数;T为绝对温度,K;m为大角度晶界的迁移率,m4/(s.J),m k j为结点j与临近结点k之间的晶界迁移率,m4/(s.J),!E j为结点j 取向转换前后的能量差,J/m2。