离心泵工艺计算

- 格式:ppt

- 大小:1.10 MB

- 文档页数:29

二、离心泵的基本方程式离心泵基本方程式从理论上表达了泵的压头与其结构、尺寸、转速及流量等因素之间的关系,它是用于计算离心泵理论压头的基本公式。

离心泵的理论压头是指在理想情况下离心泵可能达到的最大压头。

所谓理想情况就是:①叶轮为具有无限多叶片(叶片的厚度当然为无限薄)的理想叶轮,因此液体质点将完全沿着叶片表面流动,不发生任何环流现象;②被输送的液体是理想液体,因此无粘性的液体在叶轮内流动时不存在流动阻力。

这样,离心泵的理论压头就是具有无限多叶片的离心泵对单位重量理想液体所提供的能量。

显然,上述假设是为了便于分析研究液体在叶轮内的运动情况,从而导出离心泵的基本方程式。

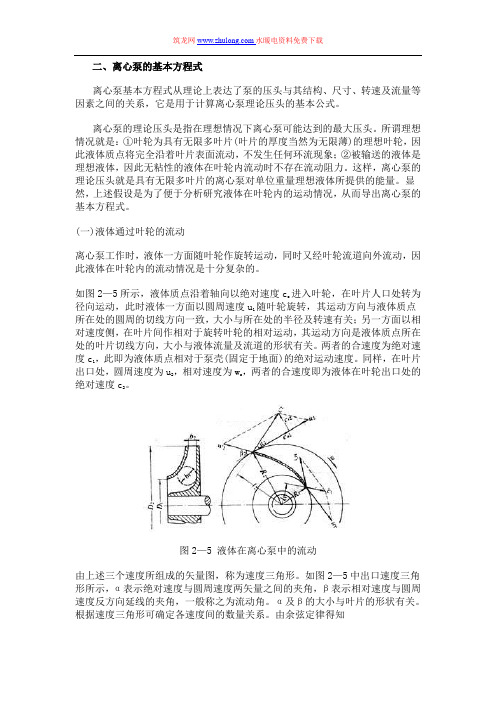

(一)液体通过叶轮的流动离心泵工作时,液体一方面随叶轮作旋转运动,同时又经叶轮流道向外流动,因此液体在叶轮内的流动情况是十分复杂的。

如图2—5所示,液体质点沿着轴向以绝对速度co进入叶轮,在叶片人口处转为径向运动,此时液体一方面以圆周速度u1随叶轮旋转,其运动方向与液体质点所在处的圆周的切线方向一致,大小与所在处的半径及转速有关;另一方面以相对速度侧,在叶片间作相对于旋转叶轮的相对运动,其运动方向是液体质点所在处的叶片切线方向,大小与液体流量及流道的形状有关。

两者的合速度为绝对速度c1,此即为液体质点相对于泵壳(固定于地面)的绝对运动速度。

同样,在叶片出口处,圆周速度为u2,相对速度为ws,两者的合速度即为液体在叶轮出口处的绝对速度c2。

图2—5 液体在离心泵中的流动由上述三个速度所组成的矢量图,称为速度三角形。

如图2—5中出口速度三角形所示,α表示绝对速度与圆周速度两矢量之间的夹角,β表示相对速度与圆周速度反方向延线的夹角,一般称之为流动角。

α及β的大小与叶片的形状有关。

根据速度三角形可确定各速度间的数量关系。

由余弦定律得知111212121cos 2αu c u c w -+=(2—1)222222222cos 2αu c u c w -+=(2—1a)由此可知,叶片的形状影响液体在泵内的流动情况以及离心泵的性能。

离心泵的水力设计讲解离心泵的水力设计步骤如下:1.根据设计参数计算比转速ns;2.确定进出口直径;3.进行汽蚀计算;4.确定效率;5.确定功率;6.选择叶片数和进出口安放角;7.计算叶轮直径D2;8.计算叶片出口宽度b2;9.精算叶轮外径D2以满足要求;10.绘制模具图。

在设计离心泵之前,需要详细了解该泵的性能参数、使用场合、特殊要求等。

下表为本章中叶轮水力设计教程中使用的一组性能要求。

确定泵的进口直径时,应考虑泵吸入口的流速,一般取为3m/s左右。

大型泵的流速可以取大些,以减小泵的体积,提高过流能力;而对于高汽蚀性能要求的泵,应减小吸入流速。

本设计例题追求高效率,取Vs=2.2m/s,Ds=80.对于低扬程泵,出口直径可取与吸入口径相同。

高扬程泵,为减小泵的体积和排出管直径,可小于吸入口径。

本设计例题中,取Dd=0.81Ds=65.泵进出口直径都取了标准值,速度有所变化,需要重新计算。

本设计例题中,进口速度为Vs=2.05,出口速度为3.10.汽蚀是水力机械特有的一种现象,当流道中局部液流压力降低到接近某极限值时,液流中就开始发生空泡。

在确定泵转速时,需要考虑汽蚀条件的限制,选择C值,按给定的装置汽蚀余量和安装高度确定转速。

转速增大,过流不见磨损快,易产生振动和噪声。

汽蚀是液流中空泡发生、扩大、溃灭过程中涉及的物理、化学现象,会导致噪音、振动、甚至对流道材料产生侵蚀作用。

这些现象统称为汽蚀现象,一直是流体机械研究的热点和难点。

为了避免汽蚀带来的负面影响,需要计算汽蚀条件下允许的转速,并采用小于该转速的转速。

在计算汽蚀条件下的转速时,需要先计算汽蚀余量NPSHa,而NPSHa的计算需要知道泵的安装高度和设计要求中的数值。

例如,设计要求中给出的安装高度为3.3m,那么计算得到NPSHa为6.29m。

同时,还需要计算NPSHr,可以通过NPSHa除以1.3得到,例如计算得到NPSHr为2.54m。

比转速是一个综合性参数,它说明着流量、扬程、转数之间的相互关系。

主要设计参数本设计给定的设计参数为: 流量Q=33500.01389mmhs=,扬程H=32m ,功率P=15Kw ,转速1450minrn =。

确定比转速s n根据比转速公式343.65145046.3632s n ⨯=== 叶轮主要几何参数的计算和确定1. 轴径与轮毂直径的初步计算1.1. 泵轴传递的扭矩3159.5510955098.81450t P M N m n =⨯=⨯=⋅其中P ——电机功率。

1.2泵的最小轴径对于35号调质钢,取[]5235010Nm τ=⨯,则最小轴径0.02424d m mm ==== 根据结构及工艺要求,初步确定叶轮安装处的轴径为40B d mm =,而轮毂直径为(1.2~1.4)h B d d =,取51h d mm = 2. 叶轮进口直径jD 的初步计算取叶轮进口断面当量直径系数0 4.5K=,则0 4.50.09696D K m mm ==== 对于开式单级泵,096j D D mm == 3. 叶片进口直径1D 的初步计算由于泵的比转速为46.36,比较小,故1k 应取较大值。

不妨取10.85k =,则110.859682j D k D mm ==⨯=4. 叶片出口直径2D 的初步计算220.50.5246.369.359.3513.7310010013.730.292292s D D n K D K m mm --⎛⎫⎛⎫==⨯= ⎪⎪⎝⎭⎝⎭====5. 叶片进口宽度1b 的初步计算()002221114/4//v vm j j hvQ Q V V D D d Q b DV ηηππηπ===-=所以 220111144j j v V D D b V D K D ==其中,10v V K V =,不妨取0.8v K =,则22118535.42440.863.75jv D b mm K D ===⨯⨯6. 叶片出口宽度2b 的初步计算225/65/6246.360.640.640.33731001000.33730.00727.2s b b n K b K m mm ⎛⎫⎛⎫==⨯= ⎪⎪⎝⎭⎝⎭====7. 叶片出口角2β的确定取2β=15°8. 叶片数Z 的计算与选择取叶片数Z=8,叶片进口角0155.8β=。

离心泵厂家轴功率及电机功率的计算工程设计人员,在确定离心泵流量扬程之后,需要确定水泵的另外一个重要参数:水泵电机功率。

很多时候只要按照样本,根据流量,扬程参数就可以确定水泵的电机型号及电机功率。

我们可以根据能量守恒原理,推导出水泵电机的技术公式。

水泵做的有效功W=Mgh(把一定重量的介质送到一定的高度h,h即为扬程)——M为水的质量m=ρV(ρ是介质的密度,V介质的体积)V=Qt(Q表示水泵的流量,t表示水泵工作时间)所以水泵做的有效功W=ρQtgH水泵的有效功率P=W/t=ρQgH水泵的轴功率(实际输出功率)为P1=ρQgH/η——η表示水泵的效率实际电机功率P2=γP1——γ表示电机的安全余量(γ的取值范围1.1—1.3,一般选1.2)如果我们打的介质就是水那么电机功率计算公式为P2=(1.2QgH)/(3600*η)其中流量Q的单位是:m3/h扬程H的单位是:m需要注意的是:根据公式计算出来的P2,不一定正好是电机功率,如33.56kw,那我们选电机就选37kw,如果是30.56kw,那我们就选30kw的电机。

从安装和维护过程作为消除水泵振动的方法1)轴和轴系。

安装前检查水泵轴、电机轴、传动轴有没有弯曲变形、质量偏心的情况,若有,则必须矫正或者进一步加工;检查与导轴承接触的传动轴,是否因弯曲而摩擦轴瓦或衬套而使自己受激力。

如果监测表明,轴实际上已经弯曲了,则矫正泵轴。

同时,检查轴的端间隙值,若该值过大,则表明轴承已磨损,需更换轴承。

2)叶轮。

动、静平衡是否合格。

3)联轴器。

螺栓间距是否良好;弹性柱销和弹性套圈结合不能过紧;联轴器内孔与轴的配合是否过松,若太松,可采用诸如喷涂的方法来减小联轴器内径直至其达到过渡配合所要求的尺寸,而后将联轴器固定在轴上。

4)滑动轴承。

间隙值是否符合标准;各处润滑是否良好;提高泵的轴瓦检修工艺水平,严格遵循先刮瓦、后研磨、再刮瓦的循环程序,保证轴瓦与轴颈的接触面积达到规定的标准:①泵轴颈与轴承间隙值,通过更换前后轴承、研磨、刮瓦、调整等手段达到合格。

泵扬程计算公式:H=H1+H2+V2^2/2g+h1H1:垂直距离,米;H2:泵座出口压力,米;V2^2/2g:泵座出口测压点处动能,米;h1:井内泵管的水力损失,(取7--9米)。

1)、300米输送水力损失:输送管内径300mm损失23米;输送管内径325mm损失14米;输送管内径350mm损失10米;输送管内径400mm损失5米;2)、H1=40米;出水口到目的高度;3)、H2= 根据上面40米的定义,可取动水位到出水口高度列入计算;4)、v=2m/s;5) 、气蚀余量:深井泵忽略,离心泵随便估算个个位数值即可;6) 、前提条件:抽水处和目的水池均为标准大气压;上面6项全部相加得到的数值×裕度。

325mm管路水平输送300米到达高度40处,大约扬程:66--70米扬程。

终于找到了。

根据条件选择水泵合适的扬程。

水泵的扬程是指将水输送出去的高度,即水面到出水口的垂直高度,用米作单位。

水通过输水管路和管路附件时会受到磨擦阻力,损失一部分扬程(称为损失扬程)。

因此,水泵的总扬程等于实际扬程与损失扬程之和。

而水泵铭牌上所注明的扬程是指水泵的总扬程。

因此,我们在测出实际扬程后去购买水泵时,要在总扬程(即铭牌上的扬程)中考虑到损失扬程。

损失扬程应根据管路长短、底阀等附件的情况,一般其值为实际扬程10%-20%,即:水泵总扬程(铭牌上的扬程)=实际扬程+损失扬程(10%-20%的实际扬程),通过计算,我们就可以知道需要多大扬程水泵,方便选择。

扬程计算泵的扬程计算是选择泵的重要依据,这是由管网系统的安装和操作条件决定的。

计算前应首先绘制流程草图,平、立面布置图,计算出管线的长度、管径及管件型式和数量。

一般管网如下图所示,(更多图例可参考化工工艺设计手册)。

D——排出几何高度,m;取值:高于泵入口中心线:为正;低于泵入口中心线:为负;S——吸入几何高度,m;取值:高于泵入口中心线:为负;低于泵入口中心线:为正;Pd、Ps——容器内操作压力,m液柱(表压);取值:以表压正负为准Hf1——直管阻力损失,m液柱;Hf2——管件阻力损失,m液柱;h ——泵的扬程,m液柱。

简述离心泵叶轮水力设计时,速度系数法和模型相似换算法的区别概述说明1. 引言1.1 概述离心泵是一种常用的液体输送设备,其工作原理是通过叶轮的旋转产生离心力,将液体从低压区域转移到高压区域。

在离心泵的设计过程中,叶轮的水力设计是非常重要的一部分。

而叶轮水力设计方法中,速度系数法和模型相似换算法是两种常用的计算方法。

1.2 文章结构本文将分为以下几个部分来详细介绍离心泵叶轮水力设计时的速度系数法和模型相似换算法及其区别。

首先会对速度系数法进行简要介绍,包括其原理和计算方法。

然后会对模型相似换算法进行类似的介绍。

之后会比较这两种方法存在的区别,包括相似性原理差异、计算方法差异以及适用性分析。

最后会通过工程实际应用案例对比分析来加深对这两种方法区别的理解。

1.3 目的本文旨在全面了解并比较离心泵叶轮水力设计时的速度系数法和模型相似换算法,并明确它们之间存在的差异。

通过对比分析,可以更好地选择合适的方法用于离心泵叶轮水力设计,在实际工程应用中提高设计的效果和质量。

同时,本文还希望能够为相关领域的研究者和从业人员提供有价值的参考和指导。

2. 离心泵叶轮水力设计时的速度系数法:2.1 简介:离心泵是一种常见的水力机械设备,在许多工程领域中被广泛应用。

离心泵的性能参数主要包括流量、扬程和效率等。

其中,叶轮是离心泵中最关键的部件之一,其水力设计对于泵的性能至关重要。

2.2 原理及计算方法:速度系数法是一种常用于离心泵叶轮水力设计的方法。

该方法基于流体动量守恒原理,通过选择适当的叶轮出口径向速度分布来满足设计要求。

主要包括以下步骤:1. 设定目标流量和扬程。

2. 根据所选定的叶轮进口径向速度分布形式和角动量平衡原理,确定出口径向速度。

3. 通过展开叶片并考虑角速度差等因素,得到切线方向上瞬时相对流速。

4. 根据相对流速与切线方向的夹角以及转子出口直径确定绝对流速。

5. 根据绝对流速的大小确定叶片出口角度,并进行修正以满足稳态工况要求。

北 京 化 工 大 学实 验 报 告课程名称: 化工原理实验 实验日期: 2014年12月10日 班 级:材料1204 姓 名: 曲政 同 组 人: 李乾坤、李子新、张辰阳 学 号 : 2012012481离心泵性能实验一、实验摘要离心泵的性能参数取决于泵的内部结构,叶轮形式和转速。

通过对离心泵内部流体质点运动的理论分析,可得出理论压头和流量的关系。

但实际流体流经泵时,不可避免的造成一定的能量损失.在本实验中,将直接测定其参数间的关系,并绘出离心泵的三条He-q v .Pa-q v 和η-q v 特征曲线。

流量系数Co 的数值只能通过实验求得。

Co 主要取决于管路流动的雷诺数Re 和面积比m 等。

对于测压方式,结构尺寸,加工状况等均以确定的标准孔板,流量系数Co 只与雷诺数Re 有关。

本实验选用水作为实验的研究对象。

关键词:离心泵特性曲线 泵的有效功率和效率 孔流系数C 0二、实验目的及任务1、了解离心泵的构造,掌握其操作和调节方法。

2、测定离心泵在恒定转速下的特性曲线,并确定泵的最佳工作范围。

3、熟悉孔板流量计的构造、性能及安装方法。

4、测定孔板流量计的孔流系数。

5、测定管路特性曲线。

三、实验原理1.离心泵特性曲线测定离心泵的性能参数取决于泵的内部结构、叶轮形式及转速。

其中理论压头与流量的关系,可通过对泵内液体质点运动的理论分析得到。

由于流体流经泵时可能会产生能量损失,如摩擦损失、环流损失等,因此,实际压头比理论压头小,因此,通常采用实验的方法,直接测定其参数间的关系,并将测绘出的He-q v .Pa-q v 和η-q v 三条曲线称为离心泵的性能曲线。

另外,根据这些曲线也可以求出泵的最佳工作区间,作为选泵的依据。

⑴泵的扬程HeHe=H 压力表+H 真空表+H 0式中 H 压力表------泵出口处的压力,m ; H 真空表------泵入口处的真空度,m ;H 0------压力表和真空表测压口之间的垂直距离,H0=0.2m 。

化工原理泵的计算泵是化工过程中常用的设备之一,用于将液体从低压区域输送到高压区域。

在化工原理中,泵的计算是非常重要的一部分。

下面将从泵的工作原理和计算公式两个方面进行介绍。

1. 泵的工作原理泵通过转动或振动产生的动力,使液体产生流动,从而将液体从低压区域输送到高压区域。

泵的基本原理是利用驱动装置带动叶轮旋转,通过离心力将液体推到出口。

常见的泵的种类有离心泵、容积泵和轴流泵等。

2. 泵的计算公式(1) 流量计算公式:泵的流量指的是单位时间内通过泵的液体体积。

流量的计算公式为:Q = A * v其中,Q表示流量,A表示液体通过截面的面积,v表示流速。

(2) 总扬程计算公式:泵的总扬程指的是液体在泵中被提升的高度。

总扬程的计算公式为:H = Hp + Hs其中,H表示总扬程,Hp表示泵的压力扬程,Hs表示泵的静止扬程。

(3) 功率计算公式:泵的功率指的是泵在单位时间内对液体进行输送的能力。

功率的计算公式为:P = Q * H * ρ * g / η其中,P表示功率,ρ表示液体的密度,g表示重力加速度,η表示泵的效率。

(4) NPSH计算公式:NPSH指的是泵的进口处的净正压力。

NPSH的计算公式为: NPSH = Pbar - Pvap / ρg - h其中,NPSH表示净正压力,Pbar表示绝对压力,Pvap表示蒸汽压力,ρ表示液体密度,g表示重力加速度,h表示液体的静止扬程。

在进行泵的计算时,需要根据具体情况选择适用的公式,并进行数据的输入和计算。

通过泵的计算,可以对泵的性能进行评估,并确定合适的泵型和使用条件,以确保化工过程的正常运行。

离心泵出口压力计算公式离心泵是一种常见的流体输送设备,其主要功能是通过离心力将液体从进口抽吸并通过旋转运动将液体推送到出口处。

离心泵出口压力是指流体在经过离心泵后所产生的压力,对于离心泵的设计和运行来说,准确计算离心泵出口压力是非常重要的。

离心泵的出口压力可以通过方程式来计算,可以用来描述离心泵系统的基本物理特性。

离心泵出口压力计算公式可以通过以下几个方面来确定:1.流体力学原理:离心泵出口压力的计算基础是流体力学原理。

当流体通过离心泵时,由于泵叶片的旋转产生了离心力,该离心力使得流体形成了一定的压力。

离心泵的出口压力就是由这个离心力所产生的。

2.流体性质:流体的密度和黏度对于离心泵出口压力的计算是非常重要的。

不同的流体在离心泵中的流动特性不同,因此需要根据具体的流体性质进行计算。

3.泵的设计参数:离心泵出口压力的计算还需要考虑离心泵的设计参数,包括泵的转速、叶片数目、进出口直径、叶片形状等。

这些参数与离心泵的运行特性和流体动力学相关,因此也会对出口压力产生影响。

4.系统阻力:离心泵运行时,流体还需要克服系统阻力。

系统阻力可以分为摩擦阻力和管道阻力两部分,这两部分阻力的大小取决于管道的长度、直径、摩擦系数等参数。

系统阻力会使得离心泵出口压力降低。

根据上述原理和参数,离心泵出口压力计算公式可以表示为:P = (ρ * v^2)/ 2 + Psys其中,P表示离心泵出口压力,ρ表示流体的密度,v表示流体在离心泵中的流速,Psys表示系统阻力对出口压力的影响。

为了准确计算离心泵出口压力,需要确定上述参数的数值。

这些参数可以通过实验、理论计算和模拟计算等方法来获取。

通常情况下,离心泵出口压力的计算是一个复杂的过程,需要考虑多个因素的综合影响。

总结起来,离心泵出口压力的计算公式是一个涉及流体力学、流体性质、泵的设计参数和系统阻力的综合公式。

只有在确定了准确的参数数值并综合考虑了各种因素的影响之后,才能得到准确的离心泵出口压力的计算结果。