混合料掺配比例计算

- 格式:xls

- 大小:111.00 KB

- 文档页数:6

预混料配方比例

《预混料配方比例》

一、水泥预拌料的设计比例

1.计算水泥用量

计算水泥用量的公式:水泥用量=混凝土实际使用量/混凝土重量*混凝土水泥率

2.计算砂子用量

计算砂子用量的公式:砂子用量=混凝土实际使用量/混凝土重量*混凝土砂子率

3.计算碎石用量

计算碎石用量的公式:碎石用量=混凝土实际使用量/混凝土重量*混凝土碎石率

4.计算添加剂用量

添加剂用量可根据混凝土使用要求和设计要求来确定,一般情况下可以按照混凝土总用量的2%计算。

5.确定搅拌机速度

搅拌机的转速可以根据混凝土的质量和用量来确定,一般情况下应按每立方米搅拌12-16分钟的速度进行搅拌。

二、混凝土配合料的设计比例

1.计算水泥用量

计算水泥用量的公式:水泥用量=混凝土实际使用量/混凝土重量*混凝土水泥率

2.计算沙用量

计算沙的用量公式:沙用量=混凝土实际使用量/混凝土重量*混凝土沙率

3.计算碎石用量

计算碎石用量的公式:碎石用量=混凝土实际使用量/混凝土重量*混凝土碎石率

4.计算添加剂用量

添加剂用量可根据混凝土使用要求和设计要求来确定,一般情况下可以按照混凝土总用量的1%计算。

5.确定搅拌机速度

搅拌机的转速可以根据混凝土的质量和用量来确定,一般情况下应按每立方米搅拌10-15分钟的速度进行搅拌。

厂拌热再生沥青混合料配合比设计徐培华1 陈梁2高文娟21、长安大学公路学院,陕西西安,7100642、西安公路材料再生工程技术研究中心陕西西安710065摘要:阐述厂拌热再生沥青混合料配合比设计问题,依次从配合比设计任务和具体步骤进行了全面的介绍,并提出主要控制点和配合比设计过程中需要继续研究和探讨的问题。

关键词:厂拌热再生混合料配合比设计1.概述所谓厂拌热再生技术,是将旧的沥青路面混合料切削回收,集中到再生拌和厂,再根据旧混合料技术性能的变化,掺入不同的添加材料,然后拌和成符合路面技术性能要求的再生混合料,运入施工现场,摊铺并碾压成为新的沥青路面。

厂拌再生技术在国内外应用非常普遍,其施工机械为多台功能单一的再生设备如路面铣削机(或冲击镐)、破碎筛分机、再生拌和机、运输厂拌设备、路面摊铺机及压路机等共同配合,完成全部再生作业。

厂拌再生通常均采用热拌再生技术,再生混合料的级配、新旧料的掺配比例、温度及拌和均匀程度等,均由再生拌和设备进行控制。

因此,沥青路面厂拌再生混合料的质量主要由再生拌和设备来实现和控制。

再生沥青混合料,因用了一定数量的旧路面材料,而使得在混合料的组成设计方法上,有别于新沥青混合料。

在进行再生混合料组成设计之前,首先须确定再生沥青混合料的类型,对于高等级公路路面补修,一般来说,再生混合料类型要与原路面一致。

当然,有时要根据路面病害的形成原因、摊铺厚度的限制、原材料的不同对矿料级配范围可作适当调整,但须实验论证。

2.配合比设计的任务与要求沥青混合料的组成设计,要合理地确定旧料的掺配率(利用率);要根据旧料的老化程度确定是否要掺加再生剂,并确定其掺加的数量;要确定旧沥青和新沥青的配合比,使调配而成的再生沥青具有适合的粘度,并在性能上能获得某种程度的改善,以满足路用要求;要根据再生路面结构类型和旧料级配情况调整再生混合料的集料级配,以满足混合料在强度、抗滑、防渗、稳定等方面的要求。

2.1厂拌热再生混合料配合比设计的主要任务①确定旧路面材料的掺配比例;②选择再生剂和新沥青材料,并确定其用量;③选择集料,确定新旧集料的配合比例;④检验再生沥青品质,并确定再生混合料最佳油石比;⑤根据路用要求,检验再生混合料的物理力学性质。

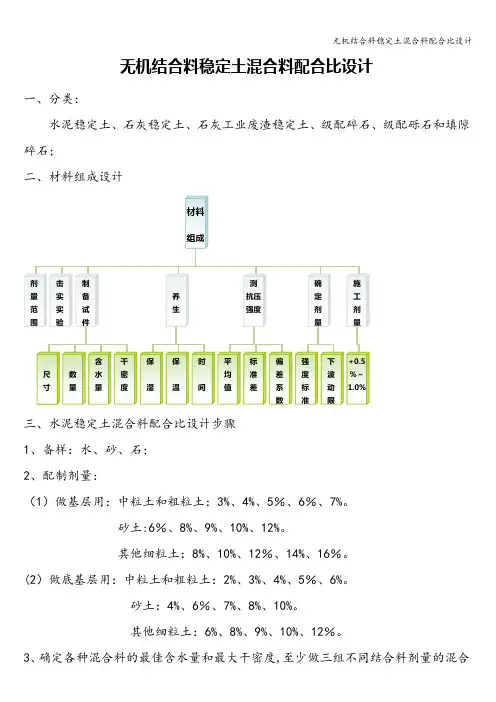

无机结合料稳定土混合料配合比设计一、分类:水泥稳定土、石灰稳定土、石灰工业废渣稳定土、级配碎石、级配砾石和填隙碎石;二、材料组成设计2、配制剂量:(1)做基层用:中粒土和粗粒土:3%、4%、5%、6%、7%。

砂土:6%、8%、9%、10%、12%。

其他细粒土:8%、10%、12%、14%、16%。

(2)做底基层用:中粒土和粗粒土:2%、3%、4%、5%、6%。

砂土:4%、6%、7%、8%、10%。

其他细粒土:6%、8%、9%、10%、12%。

3、确定各种混合料的最佳含水量和最大干密度,至少做三组不同结合料剂量的混合料击实试验,即最小剂量、中间剂量和最大剂量。

其他两个剂量混合料的最佳含水量和最大干密度,用内插法确定。

4、按最佳含水量和计算得到的干密度(按规定的现场压实度计算)制备试件进行强度试验时,作为平行试验的试件数量应符合规定。

最少的试验数量5、试件在规定温度(北方20±2℃,南方25±2℃)下保湿养生6d ,浸水1d ,然后进行无侧限抗压强度试验,并计算抗压强度试验结果的平均值和偏差系数。

水泥稳定土的强度标准表6、根据强度标准,选定合适的结合料剂量。

此剂量的试件室内试验结果的平均抗压强度7R (7d )应符合:()v a d C Z R R -≥1/7或()d v a R C Z R ≥-17d R ——设计抗压强度;v C ——试验结果的偏差系数(以小数计);a Z —-标准正态分布表中随保证率而变的系数,重交通道路上应取保证率95%,此时a Z =1.645;其他道路上应取保证率90%,此时a Z =1.282。

7、考虑到室内试验和现场条件的差别,工地实际采用的结合料剂量应较室内试验确定的剂量多0.5%~1.0%。

采用集中厂拌法施工时,可只增加0。

5%,采用路拌法施工时,宜增加1。

0%。

四、水泥稳定碎石混合料配合比设计示例:1、原材料选定(1)水泥;(2)碎石:碎石集料级配规定范围2、确定水泥剂量的掺配范围水泥剂量按4%、5%、6%、7%四种比例配制混合料,即水泥:碎石为4:100,5:100,6:100,7:100.3、确定最佳含水量和最大干密度(详见表1)(1)击实试验方法按丙法;A、将已过筛的试料用四分法逐次分小,至最后取约33kg试料。

预拌混合砂浆m5的配合比

M5预拌混合砂浆的配合比根据原材料的不同略有差异,常见的有如下几种:

* M5混合砂浆中,水泥、砂子、石灰的重量比为1:5.23:0.3。

同时,每立方米砂浆中,水泥的重量为67.59Kg,砂子的重量为354Kg,石灰的重量为100Kg。

* M5混合砂浆的配合比(质量比)为水泥:石灰:砂=1.00:0.30:4.24。

其中,水泥的重量为205Kg,石灰的重量为100Kg,砂子的重量为1600Kg。

* M5混合砂浆的配合比(体积比)为水泥:石灰:砂=1:0.33:4.18。

其中,水泥的体积为0.238立方米,石灰的体积为0.08立方米,砂子的体积为0.9立方米。

请注意,不同原材料和生产工艺可能导致实际配合比存在差异。

在确定具体配合比时,应结合实际情况进行调整和优化。

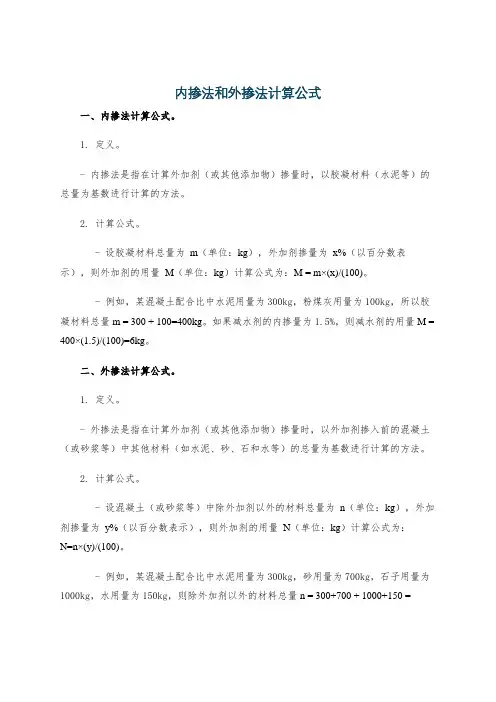

内掺法和外掺法计算公式

一、内掺法计算公式。

1. 定义。

- 内掺法是指在计算外加剂(或其他添加物)掺量时,以胶凝材料(水泥等)的总量为基数进行计算的方法。

2. 计算公式。

- 设胶凝材料总量为m(单位:kg),外加剂掺量为x%(以百分数表示),则外加剂的用量M(单位:kg)计算公式为:M = m×(x)/(100)。

- 例如,某混凝土配合比中水泥用量为300kg,粉煤灰用量为100kg,所以胶凝材料总量m = 300 + 100=400kg。

如果减水剂的内掺量为1.5%,则减水剂的用量M = 400×(1.5)/(100)=6kg。

二、外掺法计算公式。

1. 定义。

- 外掺法是指在计算外加剂(或其他添加物)掺量时,以外加剂掺入前的混凝土(或砂浆等)中其他材料(如水泥、砂、石和水等)的总量为基数进行计算的方法。

2. 计算公式。

- 设混凝土(或砂浆等)中除外加剂以外的材料总量为n(单位:kg),外加剂掺量为y%(以百分数表示),则外加剂的用量N(单位:kg)计算公式为:

N=n×(y)/(100)。

- 例如,某混凝土配合比中水泥用量为300kg,砂用量为700kg,石子用量为1000kg,水用量为150kg,则除外加剂以外的材料总量n = 300+700 + 1000+150 =

2150kg。

如果引气剂的外掺量为0.05%,则引气剂的用量N = 2150×(0.05)/(100)=1.075kg。

热再生沥青混合料的配合比设计摘要:沥青混合料是路面施工常用的材料,综合多项因素,对热再生沥青混合料进行更为深入的研究。

基于此,本文主要就热再生沥青混合料的配合比进行分析,结合具体的研究和实验,对配合比的设计进行深入了解。

关键词:热再生;沥青混合料;配合比;设计通过深入了解,沥青混凝土路面在经过长期时候后,其性能难免会下降。

这时若性能已经低于相关规定值,相关单位则有必要对路面进行维修。

一般情况下,都是在旧沥青混凝土路面上铺设新的沥青混合料,之后重新进行路面结构的铺设。

1.沥青混凝土路面混合料的再生1.沥青混合料老化的机理1.沥青的老化沥青混合料中的沥青经过多方因素的影响下,会使其结构发生改变,进而影响物理性能和力学性能。

比如在沥青四组分结构分析中,能够发现饱和分含量在老化的过程中会逐渐变大,而芳香分则会转变为胶质,接着胶质会转变为沥青质,因而在老化沥青的四组分结构中,沥青质与胶质的含量会增加,至于芳香分含量会随之减少[1]。

1.矿料的疲劳当沥青混合料中含有的矿料受到汽车荷载长期影响下后,各个颗粒之间则会产生摩擦和位移现象,进而出现碎裂,最终逐渐形成为细粒组分。

在这种情况下,会使得矿料骨架性发生明显改变,且矿料之间的内摩擦力不断减少。

1.沥青混凝土路面混合料再生的主要机理1.沥青的再生当沥青逐渐老化后,会呈变硬发脆的状态,且流变性能也会逐渐降低,与此同时,其粘度也明显上升。

通过了解,沥青再生就是结合这两个要素实现的。

简单来说就是通过添加一定的再生剂,不断提高其流变指数。

根据对沥青组分的不断分析,将已经老化的沥青与相应的再生剂进行融合后,相应的组分也会发生变化。

通过深入了解,芳香分在应用中可对沥青进行一定的溶解和分散,因而可将其作为使用再生剂技术的重要指标[2]。

将再生剂与老化沥青混合中,首先要能够在最大程度上保证再生剂的性质,也就是流变性,此外还要确保其与老化沥青在各方面能力上满足相关标准和要求。

1.矿料的再生矿料在使用期间的碎裂会造成其细化,因而在应用相关混合料中,有关人员需要注重矿料的级配曲线,确保其达到相关标准。

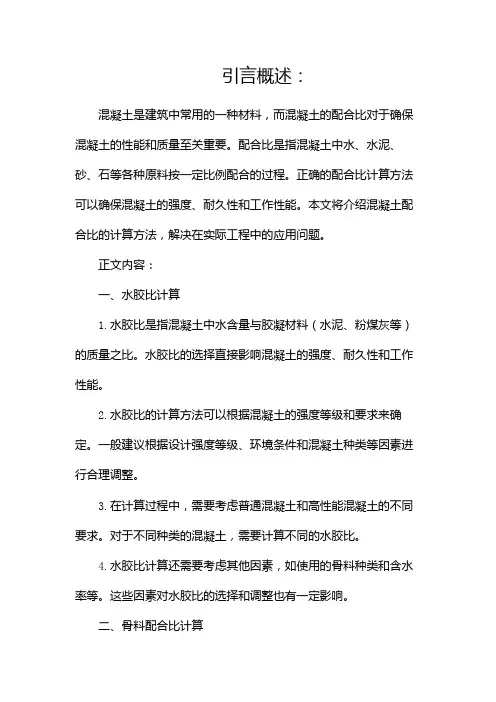

引言概述:混凝土是建筑中常用的一种材料,而混凝土的配合比对于确保混凝土的性能和质量至关重要。

配合比是指混凝土中水、水泥、砂、石等各种原料按一定比例配合的过程。

正确的配合比计算方法可以确保混凝土的强度、耐久性和工作性能。

本文将介绍混凝土配合比的计算方法,解决在实际工程中的应用问题。

正文内容:一、水胶比计算1.水胶比是指混凝土中水含量与胶凝材料(水泥、粉煤灰等)的质量之比。

水胶比的选择直接影响混凝土的强度、耐久性和工作性能。

2.水胶比的计算方法可以根据混凝土的强度等级和要求来确定。

一般建议根据设计强度等级、环境条件和混凝土种类等因素进行合理调整。

3.在计算过程中,需要考虑普通混凝土和高性能混凝土的不同要求。

对于不同种类的混凝土,需要计算不同的水胶比。

4.水胶比计算还需要考虑其他因素,如使用的骨料种类和含水率等。

这些因素对水胶比的选择和调整也有一定影响。

二、骨料配合比计算1.骨料是混凝土中的填充材料,对混凝土的性能和质量有着重要影响。

骨料的配合比计算主要涉及砂、石的选择和比例。

2.砂和石的选择应满足相应的规范和技术要求,如粒径、含泥量等。

同时,也需要根据混凝土的性能要求和施工条件等进行合理选择。

3.骨料的配合比需要保证混凝土的流动性、强度和耐久性。

同时,还需要考虑材料的可获得性和经济性。

4.骨料的配合比计算可以通过试验和经验公式进行。

试验方法可以根据混凝土的性能要求进行试验,调整配合比以满足要求。

三、掺合料计算1.掺合料是指在混凝土中添加的水泥替代材料或改性剂。

掺合料的加入可以改善混凝土的性能和工作性能。

2.掺合料的计算方法需要考虑掺合料的种类、用量和混凝土的性能要求等因素。

常用的掺合料有粉煤灰、硅灰、矿渣粉等。

3.掺合料的加入可以减少混凝土的水胶比,提高强度和耐久性。

同时,掺合料的选择和加入量也需要考虑施工条件和经济性等因素。

4.控制掺合料的用量和配合比需要通过试验和经验进行。

试验方法可以根据掺合料的性能和混凝土的要求进行试验,调整掺合料的配合比。

混凝土配合比计算方法

混凝土配合比计算方法是根据混凝土的设计强度和材料的性能指标来确定各种原材料的用量比例。

下面是计算混凝土配合比的常用方法:

1. 确定设计强度:根据工程要求和结构设计的要求,确定混凝土的设计强度等级。

2. 根据设计强度选择水灰比:根据设计强度等级和材料性能指标,选择适当的水灰比。

水灰比越小,混凝土的强度越高。

3. 选择骨料粒径:根据混凝土的用途和要求,选择合适的骨料粒径。

常用的骨料粒径有5mm、10mm、20mm等。

4. 确定水泥用量:根据设计强度和水灰比,计算出混凝土所需的水泥用量。

5. 确定骨料用量:根据设计强度、骨料粒径和泥砂比,计算出混凝土所需的骨料用量。

6. 确定水用量:根据水灰比和水泥用量,计算出混凝土所需的水用量。

7. 确定掺合料用量:根据工程要求和材料性能,如果需要添加掺合料(如粉煤灰、矿渣粉等),计算出混凝土所需的掺合料用量。

8. 检查配合比:根据计算得到的各种原材料用量,计算混凝土的总体配合比是否符合要求。

调整配合比,直到达到设计要求。

以上是混凝土配合比计算的一般步骤,具体的计算公式和细节可根据混凝土设计规范和相关标准进行选择和实施。

混合砂浆用量计算公式

混合砂浆是建筑工程中常用的材料,其用量计算是施工过程中的重要环节。

以下是混合砂浆用量计算公式:

1. 水泥用量:

水泥用量 = (混合砂浆总用量÷ (1+沙子用量比例)) ×水泥用量比例

其中,沙子用量比例为混合砂浆中沙子与水泥的比例,水泥用量比例为混合砂浆中水泥与总用量的比例。

2. 沙子用量:

沙子用量 = 混合砂浆总用量 - 水泥用量

3. 水用量:

水用量 = 混合砂浆总用量×水用量比例

其中,水用量比例为混合砂浆中水与总用量的比例。

以上是混合砂浆用量计算的基本公式,需要根据具体的施工情况和材料参数进行调整和计算。

在施工过程中,应严格按照计算结果进行材料的配比和用量控制,确保施工质量和安全。

- 1 -。

混泥土的立方配比计算公式混泥土是建筑工程中常用的一种材料,它由水泥、砂、石子等材料按一定比例混合而成。

混泥土的配比对于混凝土的质量和性能有着重要的影响,因此配比计算是混凝土工程中的重要环节之一。

本文将介绍混泥土的立方配比计算公式及其应用。

混泥土的配比通常是按照一定的体积比例来确定的,即水泥、砂、石子等材料的体积之比。

在实际工程中,一般采用混凝土的立方配比计算公式来确定各种材料的用量。

混泥土的立方配比计算公式如下:V = (Wc + Ws + Wa) / γ。

其中,V为混凝土的体积,单位为立方米;Wc为水泥的质量,单位为千克;Ws为砂的质量,单位为千克;Wa为石子的质量,单位为千克;γ为混凝土的密度,单位为千克/立方米。

在使用混泥土的立方配比计算公式时,需要确定混凝土的密度γ。

一般情况下,混凝土的密度在2.3-2.6千克/立方米之间,具体数值可以根据实际情况进行调整。

另外,还需要确定水泥、砂、石子的用量,这些都可以通过实验室试验或者根据设计要求来确定。

在进行混泥土的配比计算时,需要注意以下几点:1. 混凝土的配比应符合设计要求,包括强度等级、抗渗性能、耐久性等要求。

2. 混凝土的配比应考虑原材料的实际情况,如水泥的品种、砂的细度模数、石子的骨料级配等。

3. 混凝土的配比应符合施工性能要求,包括拌和性能、坍落度、坍落度保持时间等。

混泥土的立方配比计算公式在混凝土工程中有着广泛的应用。

通过合理的配比计算,可以保证混凝土的质量和性能,同时也可以节约原材料,降低成本。

在实际工程中,工程师和技术人员需要根据具体情况灵活运用配比计算公式,结合实际情况进行调整,以确保混凝土的质量和施工性能。

除了混泥土的配比计算公式外,还需要注意混凝土的配合比。

混凝土的配合比是指水泥、砂、石子等材料的质量比例,通常用水泥砂石的质量比来表示。

混凝土的配合比对于混凝土的强度、抗渗性能等有着重要的影响,因此在设计和施工中需要严格控制配合比。

搞拌混凝土一般比例

混凝土的配合比是指混凝土中各组成材料之间的比例关系。

根据混凝土的强度等级不同,其配合比也会有所不同。

一般来说,混凝土的配合比需要考虑水泥、砂、石、水等材料的比例。

对于普通混凝土,一般的配合比为水泥:砂:石子:水=1:2:4:0.5(重量比)。

同时,为了提高混凝土的耐久性和强度,还需要添加适量的外加剂和掺合料。

例如,在混凝土中添加适量的高效减水剂可以显著降低混凝土的用水量,提高混凝土的强度和耐久性。

需要注意的是,具体的配合比应根据工程要求、施工条件、原材料性能等因素进行设计和选择,并进行试配和调整,确保混凝土的质量和性能符合要求。

回答完毕。

混泥土配合比计算公式混凝土配合比计算公式按下式计算就行:把相应的数字带入,不过这是最基础的配合比,不是最经济的,经济的还是要降低水泥用量,一、基准混凝土配合比计算方法01、试配强度:fcu,o=fcu,k+1.645σ02、理论用水量:mw0=(T0-90)÷4+坍落度为90mm时相应石子粒径的用水量。

03、掺外加剂时的用水量:mwa= mw0(1-β)β——外加剂的减水率。

04、砂率:βs=(T0-60)÷20+相应水灰比和石子粒径对应的砂率。

05、水灰比:W/C=0.46fce/(fcu,o+0.0322fce)fce——水泥实际强度。

06、水泥用量:mc0= mw0÷W/C07、水泥浆体积:VP= mc0/ρc+mwa ρc——水泥密度。

08、砂、石总体积:VA=1000(1-α)-VP α——混凝土含气量,在不使用引气型外加剂时,α可取为1。

09、砂子用量:ms0= VA?βs?ρs ρs——砂子密度。

10、石子用量:mg0= VA?(1-βs)?ρg ρg——石子密度。

11、基准混凝土配合比各种材料用量为:mwa、mc0、ms0、mg0。

二、等量取代法配合比计算方法01、用水量:W= mwa02、粉煤灰用量:F = mc0?f f——粉煤灰取代水泥百分率。

03、水泥用量:C= mc0-F04、水泥和粉煤灰浆体积:VP= C/ρc+F/ρf+W ρf——粉煤灰密度。

05、砂、石总体积:VA=1000(1-α)-VP06、砂率:βs07、砂子用量:S= VA?βs?ρs08、石子用量:G= VA?(1-βs)?ρg09、等量取代法粉煤灰混凝土配合比各种材料用量为:W、C、S、G、F。

三、超量取代法配合比计算方法01、用水量:W02、粉煤灰总掺量:Ft=K?F K——粉煤灰超量系数。

03、粉煤灰超量部分重量:Fe=(K-1)F04、水泥用量:C05、砂子用量:Se= S-ρs?Fe/ρf06、石子用量:G07、超量取代法粉煤灰混凝土配合比各种材料用量为:W、C、Se、G、Ft。

5%水稳配合比计算书5%水泥稳定碎石配合比设计说明一、设计依据1、JTG E42-2005 《公路工程集料试验规程》2、JTG E51-2009 《公路工程无机结合料稳定材料试验规程》二、设计要求1、等外公路路面基层;2、水泥剂量5%;3、7天无侧限抗压强度指标≥3.0MPa,压实度≥98%。

三、原材料说明1、水泥: P.O 42.5普通硅酸盐水泥;2、碎石:经筛分确定按:碎石∶石屑=65%∶35%;掺配后级配满足设计要求,压碎值指标为13.7%;3、水:日常生活用水。

四、配合比设计步骤1、确定水泥剂量的掺配范围依据设计要求,水泥剂量为5%。

2、确定最大干密度和最佳含水率将5%水泥剂量的混合料,按JTG E51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法(T0804-1994)确定混合料的最大干密度和最佳含水率,其结果如下表(详细见后附表)3、测定7天无侧限抗压强度1)计算各材料的用量按规定制做150mm×150mm试件9个,预定压实度K为98%,计算制备单个试件的标准质量m0:m0=ρd V(1+ωopt)K=2.31×2650.7×(1+5.4%)×98%=6324.7 g考虑到试件成型过程中的质量损耗,实际操作过程中每个试件质量增加1%,即m0'=m0×(1+1%)=6324.7×(1+1%)=6387.9g 每个试件的干料总质量:m1=m0'/(1+ωopt)= 6387.9/(1+5.4%)=6060.7 g每个试件中水泥质量:m2=m1×α/(1+α)=6069.7×5%/(1+5%)=288.6 g每个试件中干土质量:m3=m1-m2=6060.7-288.6=5772.1 g每个试件中的加水量:mw=(m2+m3)×ωopt=(288.6+5772.1)×5.4%=327.3 g 故配制单个5%水泥剂量的试件各材料的用量为:水泥:m2= 288.6 g水:mw=327.3 g碎石:G=5772.1×65%=3751.9g石屑:G屑=5772.1×35%= 2020.2 g2)制备试件按上述材料用量制做试件,进行标准养生。

混凝土混合物的配合比计算原理一、前言混凝土是建筑工程中广泛使用的一种建筑材料,其主要成分是水泥、砂、石等,通过不同比例的混合制成混凝土,以达到不同强度、硬度、耐久性和其他性能的要求。

而混合比的计算是混凝土制备过程中最为重要的环节之一,正确的混合比能够保证混凝土的质量和性能,保证工程的安全和可靠性。

本文将详细介绍混凝土混合物的配合比计算原理。

二、混合比的定义混合比是混凝土中水泥、砂、石等原材料按一定比例混合的配合比例,它是混凝土配合设计的重要参数之一。

混合比的正确选择是确保混凝土质量的关键因素之一,不同的混合比能够影响混凝土的强度、耐久性和其他性能。

三、混合比计算的基本原理混合比计算的基本原理是根据混凝土所需的强度等级、使用环境和原材料的特性等因素,确定水泥、砂、石的配合比例。

混合比的计算包括两个方面:一是确定混凝土配合比的标准,即确定混凝土的等级和使用环境等;二是根据标准确定水泥、砂、石的配合比例。

四、混合比计算的步骤混合比计算的步骤包括以下几个方面:1、确定混凝土的等级和使用环境:混凝土的等级和使用环境是混合比计算的前提条件,根据工程实际需要确定混凝土的等级和使用环境,包括混凝土的抗压强度等级、混凝土的使用场所、混凝土的使用寿命等因素。

2、确定水泥的用量:根据混凝土的等级和使用环境,确定水泥的用量。

水泥的用量直接影响混凝土的强度、耐久性和其他性能。

水泥用量的计算需要考虑水泥的强度等级、含水量、水灰比等因素。

3、确定砂的用量:根据混凝土的等级和使用环境,确定砂的用量。

砂的用量与混凝土的坍落度、强度和其他性能有关。

砂的用量的计算需要考虑砂的含水量、粒度、泥含量等因素。

4、确定石的用量:根据混凝土的等级和使用环境,确定石的用量。

石的用量与混凝土的强度、耐久性和其他性能有关。

石的用量的计算需要考虑石的粒度、含水量等因素。

5、确定混凝土的配合比:根据水泥、砂、石的用量确定混凝土的配合比,即水泥、砂、石的配合比例。

砼配合比计算方法混凝土的配合比是指不同原材料在一定比例下的混合使用,以制备出具有一定强度、耐久性和稳定性的混凝土制品。

混凝土配合比的确定是保证混凝土质量的关键因素之一、本文将详细介绍混凝土配合比的计算方法。

一、配合比的基本要求混凝土配合比设计应符合以下基本要求:1.强度要求:混凝土的抗压强度和抗折强度应满足设计要求;2.耐久性要求:混凝土的耐久性应满足使用环境的要求,如耐久性要求高的结构部位需要使用高性能混凝土;3.施工性要求:混凝土配合比应便于施工,易于浇注和坍落度调节。

二、混凝土配合比的计算方法混凝土配合比的计算方法多种多样,常用的有以下几种:1.经验法:基于大量试验和实际经验,选择经验配合比;2.极限状态法:根据混凝土的强度设计要求,通过试验和计算得到合理的配合比;3.数理统计法:通过统计学方法,分析试验数据,得到合理的配合比;4.最小配合比法:根据混凝土的最低配合比要求,确定合理的配合比。

三、配合比的计算过程下面以最常用的极限状态法为例,介绍混凝土配合比的计算过程。

1.确定设计强度等级:根据使用要求和结构设计要求,确定混凝土的设计强度等级。

2.确定最大粒径:根据混凝土应用的不同部位和细骨料的最大粒径,确定最大粒径。

3.选择水灰比:根据混凝土的强度等级、使用要求和材料条件,选择合适的水灰比。

4.计算水泥用量:根据混凝土配合比中水泥的用量百分比,计算出水泥的用量。

5.计算水用量:根据所选水灰比和水泥用量,计算出水的用量。

6.计算细骨料用量:根据混凝土配合比中细骨料的用量百分比,计算出细骨料的用量。

7.计算粗骨料用量:根据混凝土配合比中粗骨料的用量百分比和最大粒径,计算出粗骨料的用量。

8.调整配合比:根据实际施工情况、材料性能和工程要求,对配合比进行适当调整。

四、配合比计算的注意事项1.混凝土配合比的计算应根据设计要求和实际情况进行,不同场合和不同强度等级应有不同的配合比计算。

2.材料的选择和质量对混凝土配合比计算结果有重要影响,应根据材料的物理力学性能进行选择。