沥青混合料配比计算

- 格式:xls

- 大小:230.00 KB

- 文档页数:9

沥青混凝土配合比设计[内容提要]:路面用沥青混凝土的配合比设计方式及其施工中的优化。

关键词:沥青混凝土、配合比、设计。

1.适用范围:本方式适用于高品级公路沥青混凝土面层的配合比选定及施工中配合比调整。

2.工程概况:高寒地域二级公路沥青混凝土面层。

绥满公路博克图—牙克石段A标段沥青面层施工。

3.设计进程:按沥青路面施工技术标准要求全进程的沥青混合料配合比设计分为三个时期进行。

第一时期称目标配合比设计时期,第二时期称生产配合比设计时期,第三时期称生产配合比验证时期。

通过这沥青混合料的配合比设计用马歇尔实验进行。

目标配合比设计及计算目标配合比设计的目的确实是确信各类规格矿料的配合比,按选定的矿料配合比采纳不同沥青用量制备马歇尔试件并通过马歇尔实验确信最准沥青用量,流程图见图一。

所选定的配合比供确信各冷料仓供料的比例用。

选择目标矿料级配依照工程要求及实际情形,咱们选择配制AC~16 I 型多碎石沥青混凝土。

配合比计算需要的各类矿料筛分结果见表3-1。

用图解法(图3-1)确信各矿料用量百分比为1-2cm碎石%、碎石16%、砂14%、石屑%、矿粉13%。

依照《公路沥青路面施工技术标准》矿粉用量13%显然是太高的,因此经计算初步确信为1-2cm碎石44%、碎石11%、石屑14%、砂24%、矿粉7%,标准予诺计算结果见表3-2表3-1各矿料筛分结果按上述矿料配合比制作马歇尔试件所得马歇尔实验数据见表3-3。

表3-3 马歇尔实验结果一可见,此配合知足不了稳固度大于5KN的要求,疑为矿料级配问题,因此调整矿料级配.从头计结果为1-2cm碎石48%、碎石为9%、石屑为12%、砂为24%、矿粉为7%,合成级配见表3-4。

表3-4矿料合成级配必需的原材料实验数据关于沥青混合料的各类组成材料(含沥青、粗集料、细集料和填料)都要针对规定的技术要求用有关实验规程的相应实验方式进行实验,查验其中是不是符合规定要求。

本次设计的各类原材料的实验数据见表3-5,筛分结果见表3-1。

热拌沥青混合料配合比设计方法1、前言《公路沥青路面施工技术规范》(JTJ032-94)对热拌沥青混合料的配合比设计方法作了重大修改。

规范发布后,各施工单位对此十分重视,努力执行新规范的三阶段配合比设计方法,不少单位取得了成功的经验,认为新方法对提高沥青混合料的质量非常重要。

然而,据笔者在一些工程调查中了解,发现有一些单位对新方法并不理解,仍然按老方法操作,或者嫌麻烦,碰到一些指标不合格或试验有困难就放弃了。

应该严肃指出,国家颁布的规范具有法规性质,它不同于一般的学术著作,规范具有其严肃性,各单位应该认真执行。

不理解或不明确的地方应该积极咨问,对规范的规定或条文有意见可以向交通部或主编单位提出,以便使规范迅速贯彻并不断改进。

为推广执行新规范,本文以某高速公路工程中面采用AC—25型密级配沥青混凝土的配合比设计过程作为一个实例,详细说明新方法的具体步骤和做法,帮助理解新方法,每一步都按照规范附录B 规定的方法进行。

各单位可以参照本文介绍的方法步骤,进行热拌沥青混合料的配合比设计。

2、材料选择和原材料试验对任何一个工程,在配合比设计之前,材料选择和原料试验是不可缺少的步骤,只有所有指标都符合规范第4章要求的材料才允许使用。

2.1沥青本工程地处规范附录A规定的温区,按规定选择℃沥青标号为AH—90。

进口沥青到货后按试验规程要求取样,并委托交通部公路工程质量检测中心进行要求,其主要技术指标如表1。

表中工程招标合同对规范规定的要求作了一些调整,10℃延度是参照“八五”攻关成提出的,只要不降低规范要求,是允许的。

表1沥青质量试验结果2.2矿料2.2.1粗集料采用某石场的石灰岩碎石,各种材料筛分结果如表2。

在采石场采集的样品中,名义为S7号碎石(方孔筛10~30mm)规格的样品实际上是S6号碎石,其中小于26.5mm部分仅78.1%,不适于配制AC-25沥青混凝土,试验时必须将大于26.5mm部分筛除后使用,以符合生产时的实际情况(大于26.5mm料作为超粒径料排出)。

沥青SMA混合料配合比设计(SMA-16)一、基本情况该高速公路工程地处华北地区交通干线,拟采用改性沥青SMA作为抗滑表层,按规范规定,首先铺筑长500m的SMA路面试验段,由于有关各方的重视和努力,试验路铺筑非常成功,为高速公路正式铺筑SMA路面创造了条件。

试验路铺筑在邻近的二级公路上,路面宽14m,在旧路面上先铺筑了AC-25(F)型沥青混凝土整平层,然后铺筑SMA-16抗滑表层,设计厚度4cm。

二、材料参数与试验1.沥青结合料考虑到高速公路所在地夏天炎热,基质沥青的标号采用与沥青面层原设计相同的进口壳牌沥青AH-70,沥青质量符合“道路石油沥青技术要求”中的A级标准。

改性剂采用性能较好的SBS,SBS 为北京燕化公司国创一号,星型,经过不同剂量改性效果的比较,选择剂量5%,由北京市国创改性沥青有限公司的LG-8型炼磨式改性沥青制作设备在拌和厂现场加工制作,改性沥青经显微镜观察分散非常均匀,一般小于5μm,试验结果如表1。

2.矿料试验路全部采用高速公路表面层实际使用的材料铺筑。

粗集料采用玄武岩,质地坚硬,表面粗糙,质量指标如表2。

细集料采用人工砂及天然砂,人工砂是玄武岩碎石厂加工的,规格3-5mm,3mn以下的粉尘已经被抽风机吸走,很干净。

由于加工困难,成品率低,所以价格较贵,为碎石价格的两倍,所以使用量不宜太多。

天然砂为河砂,含泥量几乎为零。

矿粉为磨细石灰石粉,细度见配合比设计表,不过由于时处雨季,矿粉不够干燥,使矿粉添加有些困难,需经常由人工帮助敲打。

各种材料的筛分结果见表3,从表中筛分结果可见,材料比较规格,规格筛孔以外的比例极小。

改性沥青材料主要指标表13.纤维使用从美国进口的松散木质素纤维,质量符合有关规定基本要求。

为了提高纤维投放效率及分散效果,纤维由专用的纤维投放设备直接投入拌和机。

掺量比例为沥青混合料总质量的0.3%,密度为0.6g/cm3。

粗集料的主要指标表2矿料密度及筛分结果表3三、目标配合比设计 1.确定矿料级配按照SMA-16的标准级配建议,经过配合比设计计算确定3组冷料仓投料比例,使4.75mm 的通过率大体上为22%、25%、28%,0.075mm 的通过率为10%左右(相当于固定矿粉用量的13%),3组配合比的合成级配曲线如图1,级配计算如表4,材料的配比如下:甲:10~20∶5~10∶人工砂∶天然砂∶矿粉=52∶28∶4∶3∶13 乙:10~20:5~10:人工砂:天然砂:矿粉=49∶29∶5∶4∶13丙:10~20:5~10:人工砂:天然砂:矿粉=45∶3l ∶6∶5 分别按这3组级配测定4.75mm 以上粗集料的毛体积相对密度及全部矿料的毛体积相对 密度,如表4所列。

沥青混合料配合比设计分三个阶段:目标配合比设计、生产配合比设计与生产配合比验证.各个阶段的工作内容虽有所不同,但每个阶段最终要解决的问题是相同的,一是确定矿料的配合比例,二是确定沥青用量.这就是说,沥青混合料配合比设计是建立在试验、检验、调整、完善基础上的一项技术工作,只有分阶段,并结合试验、施工设备反复进行验证、调整,才能获得满意的配合比设计结果.1、目标配合比目标配合比设计基本上是在试验室内完成的,是混合料组成设计的基础性工作,包括原材料试验、混合料组成设计试验和验证试验,在此基础上提出的配合比例称为目标配合比.具体设计步骤:(1)混合料类型与级配范围的确定(2)原材料的选择与确定(3)矿料级配选用(4)进行马歇尔试验(6)路用性能检验(5)最佳沥青用量确定2、生产配合比生产配合比调整要结合拌和楼进行,目前生产中使用的拌和楼有两种类型,一类是连续式拌和楼,对于连续式拌和楼生产配合比调整只要调整到冷料仓的流量满足目标配合比要求,就可以加热拌料了,不需要进行生产配合比设计;另一类是间歇式拌和楼,要对集料进行加热、筛分,而后在各热料仓称重、回配,回配的比例,就是生产配合比.由于各热料仓矿料的配合比例,与目标配合比各矿料的配合比例会有所不同,就需要通过试验确定各热料仓矿料的配合比例,现场称二次级配.生产配合比调整的目的是在目标配合比的基础上,通过调整各冷料仓的流量使之符合设计合成级配要求,对间歇式拌和楼则还要确定出各热料仓矿料的配合比例.具体设计步骤:(1)冷料仓流量的调整(2)确定各热料仓矿料配合比例(3)确定沥青用量3、生产配合比验证目标配合比是在试验室完成的,生产配合比虽然启动了拌和楼,但没有正式拌料,生产标准配合比设计阶段需要正式拌料,并铺筑试验路.同时对配合比作进一步的调整,并最终将配合比确定下来,作为生产控制和质量检验的依据,此配合比称为生产标准配合比.生产标准配合比是主要解决两方面的问题:确定拌和温度和进行混合料材料、性能分析.详细了解,可以参考《沥青路面施工工艺及质量控制》一书,书中有具体做法、设计的要求及解决办法.。

热拌沥青混合料配合比设计方法1.矿质混合料组成设计(1)根据道路等级、路面结构层位及结构层厚度等方面要求,按照上述方法,选择适用的沥青混合料类型,并按照表8 — 22和表8 — 23(现行规范)或8 —24和表8 —25(新规范稿)的内容确定相应矿料级配范围,经技术经济论证后确定。

(2)矿质混合料配合比计算1)组成材料的原始数据测定按照规定方法对实际工程使用的材料进行取样,测试粗集料、细集料及矿粉的密度,并进行筛分试验,测定各种规格集料的粒径组成。

2)确定各档集料的用量比例根据各档集料的筛分结果,采用计算法或图解法,确定各规格集料的用量比例,求得矿质混合料的合成级配。

矿质混合料的合成级配曲线必须符合设计级配范围的要求,不得有过多的犬牙交错。

当经过反复调整仍有两个以上的筛孔超出设计级配范围时,必须对原材料进行调整或更换原材料重新设计。

通常情况下,合成级配曲线宜尽量接近设计级配中限,尤其应使0.075mm、2.36mm、4.75mm等筛孔的通过量尽量接近设计级配范围的中限。

对于交通量大、轴载重的道路,合成级配可以考虑偏向级配范围的下限,而对于中小交通量或人行道路等,合成级配宜偏向级配范围的上限。

2.沥青混合料马歇尔试验沥青混合料马歇尔试验的主要目的是确定最佳沥青用量(以OAC表示)。

沥青用量可以通过各种理论公式计算得到,但由于实际材料性质的差异,计算得到的最佳沥青用量,仍然要通过试验进行修正,所以采用马歇尔试验是沥青混合料配合比设计的基本方法。

(1)制备试样1)马歇尔试件制备过程是针对选定混合料类型,根据经验确定沥青大致用量或依据表4—10推荐的沥青用量范围,在该用量范围内制备一批沥青用量不同、且沥青用量等差变化的若干组(通常为五组)马歇尔试件,并要求每组试件数量不少于4个。

2)按已确定的矿质混合料级配类型,计算某个沥青用量条件下一个马歇尔试件或一组试件中各种规格集料的用量(实践中大多是一个标准马歇尔试件矿料总量1200g左右)。

浅论改性沥青混合料配比设计1 引言所谓的SBS改性沥青,就是以基质沥青为原料,加入一定比例的SBS改性剂,通过剪切、搅拌等方法使SBS均匀地分散于沥青中,同时,加入一定比例的专属稳定剂,形成SBS共混材料,利用SBS良好的物理性能对沥青做改性处理。

随着交通流量与荷载的不断提高,高速公路的路面使用性能要求也愈来愈高,这促使了SBS改性沥青在有关方面上的使用得到了广泛的推广。

2 材料组成及技术要求分析2.1 SBS改性沥青SBS改性沥青是以基质沥青为原料,加入一定比例的SBS改性剂,通过剪切、搅拌等方法使SBS均匀地分散于沥青中,形成SBS共混材料,利用SBS良好的物理性能对沥青做改性处理。

SBS属于苯乙烯类热塑性弹性体,是苯乙烯-丁二烯-苯乙烯三嵌段共聚物,SBS中聚苯乙烯链段和聚丁二烯链段明显地呈现两相结构,聚丁二烯为连续相,聚苯乙烯为分散相,使其具有2个玻璃化转变温度,第一个玻璃化转变温度(Tg1)为-88~-83℃,第二个玻璃化转变温度(Tg2)为90℃,在Tg1~Tg2之间端基聚苯乙烯聚集在一起形成微区分散于聚丁二烯连续相之间,起到物理交联、固定链段、硫化增强及防冷流作用,具有硫化橡胶的高弹性和抗疲劳性能,当温度升至Tg2时,聚苯乙烯相软化和流动使得SBS具有树脂流动加工性。

2.2 集料要求(1)粗集料:高速公路改性沥青混合料所用粗集料应该采用碎石,粗集料的生产必须由具有生产许可证的采石场生产,粗集料的粒径必须符合《公路沥青路面施工技术规范》(JTGF40-2004)中要求的沥青混合料用粗集料的规格。

必须采用大型反击式破碎机加工成具有良好的颗粒形状,尽量减少针片状颗粒的含量。

石质应该洁净、干燥、表面粗糙。

(2)细集料:细集料包括天然砂、机制砂和石屑,细集料的生产必须由具有生产许可证的采石场、采砂场生产,必须具有一定的级配,要符合《公路沥青路面施工技术规范》(JTGF40-2004)中要求的沥青混合料用细集料的规格。

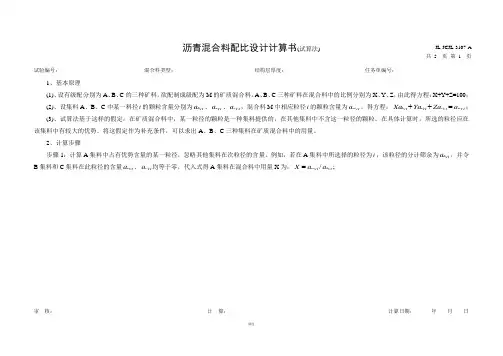

沥青混合料配比设计计算书(试算法)试验编号:混合料类型:结构层厚度:任务单编号:1、基本原理(1)、设有级配分别为A 、B 、C 的三种矿料,欲配制成级配为M 的矿质混合料。

A 、B 、C 三种矿料在混合料中的比例分别为X 、Y 、Z ,由此得方程:X+Y+Z=100; (2)、设集料A 、B 、C 中某一料径i 的颗粒含量分别为)(i A a 、)(i B a 、)(i C a ,混合料M 中相应粒径i 的颗粒含量为)(i M a ,得方程:)()()()(i M i C i B i A a Za Ya Xa =++; (3)、试算法基于这样的假定:在矿质混合料中,某一粒径的颗粒是一种集料提供的,在其他集料中不含这一粒径的颗粒。

在具体计算时,所选的粒径应在该集料中有较大的优势。

将这假定作为补充条件,可以求出A 、B 、C 三种集料在矿质混合料中的用量。

2、计算步骤步骤1:计算A 集料中占有优势含量的某一粒径,忽略其他集料在次粒径的含量。

例如,若在A 集料中所选择的粒径为i ,该粒径的分计筛余为)(i A a ,并令B 集料和C 集料在此粒径的含量)(i B a 、)(i C a 均等于零,代入式得A 集料在混合料中用量X 为:)()(/i A i M a a X =;审 核:计 算:计算日期: 年 月 日沥青混合料配比设计计算书(试算法)试验编号:混合料类型:结构层厚度:任务单编号:步骤2:计算C 集料中的用量Z ,先确定C 集料中占优势的某一粒径,而忽略A ,C 集料中同一粒径含量,设所确定的粒径为j ,而在A 料和B 料中设)(j A a 、)(j B a 等于零,则C 料在混合料中的用量为:)()(/j C j M a a Z =;步骤3:计算B 料在矿质混合料的用量Y :)(100Z X Y +-=。

审 核:计 算:计算日期: 年 月 日沥青混合料配比设计计算书(试算法)步骤4:步骤5:试验编号:混合料类型:结构层厚度:任务单编号:审 核: 计 算: 计算日期: 年 月 日沥青混合料配比设计计算书(试算法)步骤6:步骤7:校核调整对其合成后的矿质混合料的颗粒组成进行校核调整。

沥青混合料设计中最佳油石比的确定摘要:分析沥青混合料的体积构成,确定计算混合料最佳油石比的公式,并通过实际工程对其加以检验。

对混合料最佳油石比进行了预估,并分析了矿料间隙率等对油石比的影响。

关键词:沥青混合料设计:体积分析法:最佳油石比:矿料间隙率。

[正文]1、前言沥青混合料设计主要是混合料的集料级配和最佳油石比的确定。

在集料级配相对固定的情况下,油石比是影响空隙率、沥青饱和度等马歇尔技术指标的唯一因素。

因此,在混合料设计中能否准确定出最佳油石比将对混合料的性能产生很大影响。

2、确定最佳油石比的经验公式沥青混合料设计国内外普遍采用体积设计法或体积分析法,本文将采用体积分析法确定混合料的最佳油石比,并对与油石比有关的几个问题提出粗浅的看法。

经过多年的试验研究,笔者认为,沥青混合料(本文所指沥青混合料包括密级配沥青混凝土混合料和沥青玛蹄脂碎石混合料)的最佳油石比可采用公式 Pa=%100*)100(**)(VMA Rsb RaVa VMA --计算。

式中:VMA ——沥青混合料的矿料间隙率,%.由于沥青混合料的矿料间隙率不得小于规范规定最小矿料间隙率,在初算时可采用规范规定最小矿料间隙率代替,在明确沥青混合料的实际矿料间隙率后再用此公式算出。

Va ——沥青混合料设计空隙率,%.规范规定为3~5%,在实际工程中可取为4%或其它定值。

Ra ——沥青结合料相对密度,(25℃/25℃)Rsb ——集料平均毛体积相对密度,无量纲。

Rsb=RnPn R P R P ~2211100++,式中P1,P2,P3~Pn 为各种集料的配比,其和为100,相应的毛体积相对密度为R1,R2~Rn(石屑和矿粉采用表观相对密度)。

分析沥青混合料的体积构成,可以认为,1体积混合料中有(100-VMA)%体积的集料构成骨架;有预先希望的Va%体积空隙(即设计空隙率);所剩(VMA -Va)%体积均为沥青填充,此即最佳油石比的确定方法。

SMA-13型沥青混合料配比设计王役民(东煤沈阳测试中心辽宁沈阳110016)摘要本文结合山东高刑高速高唐至临清段工程,在原材料试验的基础上,进行了SMA-13型沥青碎石混合料配合比设计,经过检验,配合比符合设计及规范要求,同时提出在配合比设计过程中应该注意的几个问题。

关键词沥青玛蹄脂碎石配合比集料油石比级配0 引言沥青玛蹄脂碎石(SMA)是由沥青、纤维稳定剂、矿粉及少量的细集料组成的沥青玛蹄脂填充间断级配的粗集料骨架间隙组成一体的一种沥青混合料。

具有三高一低(粗集料含量高、矿粉含量高、沥青含量高、细集料含量低)、掺纤维增强剂的组成特点。

粗骨料在混合料中的颗粒面与面直接接触、相互嵌锁构成的骨架直接承受荷载作用,这种骨架对温度敏感性小,可有效地提高路面的耐久性,增强路用性能。

从实践效果看,SMA路面表面粗糙,具有优良的抗车辙和抗滑性能,高温稳定性和低温抗裂性好,水稳定性和耐久性较强。

SMA混合料配合比的好坏是影响路面质量的关键。

本文结合山东省高刑高速高唐至临清段路面工程上面层采用SMA-13型沥青碎石路面,对SMA-13型沥青碎石混合料在配合比设计中应该注意的几个问题进行试验研究,谨供同仁参考。

1 原材料1.1 粗集料粗集料应选用质地坚硬、表面粗糙、形状接近立方体的玄武岩碎石,以便充分发挥粗集料的嵌挤作用。

本工程采用玄武岩碎石的规格为:5-10mm,10-15mm。

试验项目及结果见表1.从表1中关于高速公路沥青路面表面层使用粗集料质量的技术要求。

注意问题:①.SMA用的粗集料不得采用颚式破碎机加工。

②.当采用酸性石料做粗集料,沥青与石料的粘附性和沥青混合料的水稳定性不符合要求时,应采用改性沥青、参加适量消石灰或水泥等措施。

如使用抗剥落剂时,必须确认抗剥落剂具有长期的抗水损害效果。

③.抗剥落剂的选用,必须按规程检验,④.SMA的高温稳定性是基于含量甚多的粗集料之间的嵌挤作用,在很大程度上取决于集料石质的坚韧性、颗粒形状和棱角性。