板式塔和填料塔对比

- 格式:docx

- 大小:296.46 KB

- 文档页数:26

板式塔与填料塔比较

一、理论比较

板式塔优点

有颗粒固体或结垢的物料,适于板式塔

液相过大塔板可采用多溢流

高压操作事宜塔板(膜传质效果不好;气液比过小,膜层较厚)

塔内温度有变化时,板式塔影响滞后,便于调节,温度微小变化可不用调节,操作相对稳定检修吹扫、清洗,板式塔比较方便。

填料塔优点

常减压操作下,效率高,塔高可大大降低

处理能力大,同等产能下,塔径小

填料压降比塔板小很多,节能,较低单耗

压降低,适于精馏热敏性物质,便于减压(真空)操作

处理发泡物质比塔板好,减少雾沫夹带

如果分布器负荷弹性允许,填料负荷弹性范围比较宽泛。

二、实际比较

同处理量下,板式塔塔径大:加压塔Ф2400已近液泛,常压塔要正常操作塔径要3.2米以上(填料塔为3.0米)。

塔高高:预塔要48层塔板塔高约30~35米(封头间距,以下同);加压塔要80~84层塔板塔高约40~45米;常压塔要84~90层塔板,塔高约44~48米。

而采用填料塔预塔23.3米,加压塔35.6米,常压塔37.8米。

综合考虑塔体和塔内件投资,板式塔与填料塔总投资相差不大。

单耗方面,由于压降小,填料塔比板式塔小大约0.05~0.25t甲醇/t蒸汽。

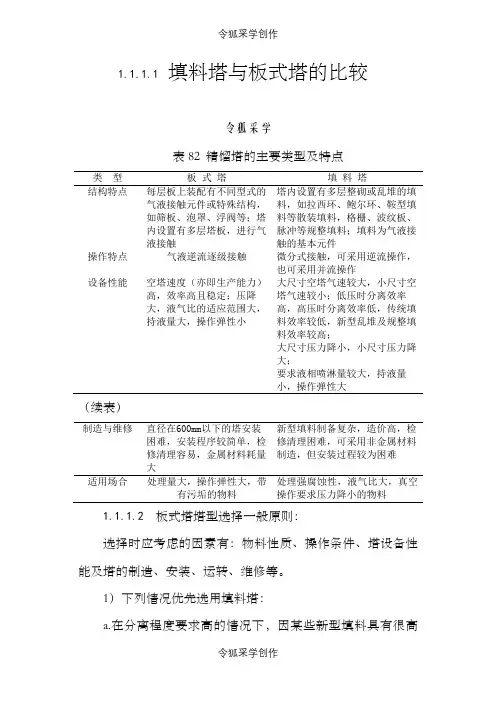

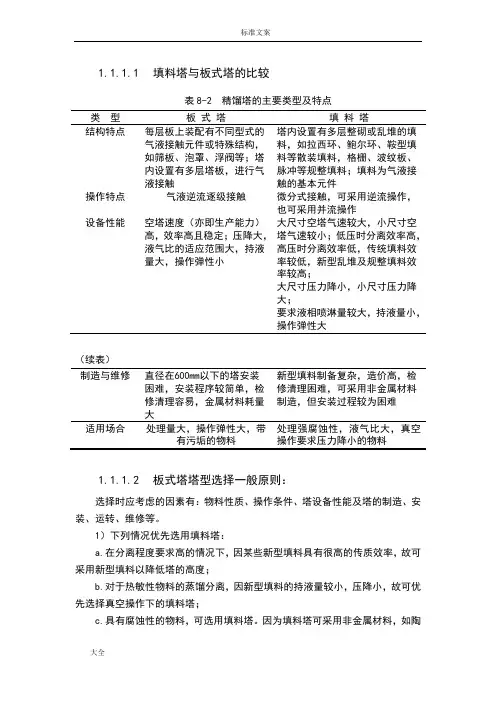

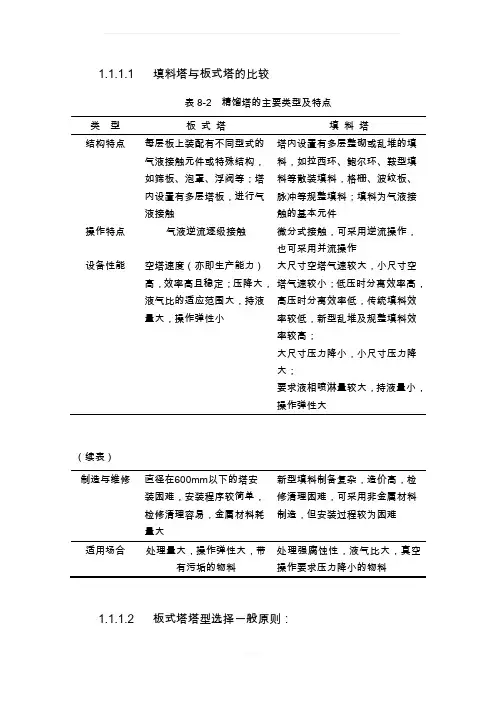

1.1.1.1填料塔与板式塔的比较表8-2 精馏塔的主要类型及特点类型板式塔填料塔结构特点每层板上装配有不同型式的气液接触元件或特殊结构,如筛板、泡罩、浮阀等;塔内设置有多层塔板,进行气液接触塔内设置有多层整砌或乱堆的填料,如拉西环、鲍尔环、鞍型填料等散装填料,格栅、波纹板、脉冲等规整填料;填料为气液接触的基本元件操作特点气液逆流逐级接触微分式接触,可采用逆流操作,也可采用并流操作设备性能空塔速度(亦即生产能力)高,效率高且稳定;压降大,液气比的适应范围大,持液量大,操作弹性小大尺寸空塔气速较大,小尺寸空塔气速较小;低压时分离效率高,高压时分离效率低,传统填料效率较低,新型乱堆及规整填料效率较高;大尺寸压力降小,小尺寸压力降大;要求液相喷淋量较大,持液量小,操作弹性大(续表)制造与维修直径在600mm以下的塔安装困难,安装程序较简单,检修清理容易,金属材料耗量大新型填料制备复杂,造价高,检修清理困难,可采用非金属材料制造,但安装过程较为困难适用场合处理量大,操作弹性大,带有污垢的物料处理强腐蚀性,液气比大,真空操作要求压力降小的物料1.1.1.2板式塔塔型选择一般原则:选择时应考虑的因素有:物料性质、操作条件、塔设备性能及塔的制造、安装、运转、维修等。

1)下列情况优先选用填料塔:a.在分离程度要求高的情况下,因某些新型填料具有很高的传质效率,故可采用新型填料以降低塔的高度;b.对于热敏性物料的蒸馏分离,因新型填料的持液量较小,压降小,故可优先选择真空操作下的填料塔;c.具有腐蚀性的物料,可选用填料塔。

因为填料塔可采用非金属材料,如陶瓷、塑料等;d.容易发泡的物料,宜选用填料塔。

2)下列情况优先选用板式塔:a.塔内液体滞液量较大,操作负荷变化范围较宽,对进料浓度变化要求不敏感,操作易于稳定;b.液相负荷较小;c.含固体颗粒,容易结垢,有结晶的物料,因为板式塔可选用液流通道较大的塔板,堵塞的危险较小;d.在操作过程中伴随有放热或需要加热的物料,需要在塔内设置内部换热组件,如加热盘管,需要多个进料口或多个侧线出料口。

板式塔和填料塔对比 Company number:【WTUT-WT88Y-W8BBGB-BWYTT-19998】1.1.1.1填料塔与板式塔的比较表8-2 精馏塔的主要类型及特点类型板式塔填料塔结构特点每层板上装配有不同型式的气液接触元件或特殊结构,如筛板、泡罩、浮阀等;塔内设置有多层塔板,进行气液接触塔内设置有多层整砌或乱堆的填料,如拉西环、鲍尔环、鞍型填料等散装填料,格栅、波纹板、脉冲等规整填料;填料为气液接触的基本元件操作特点气液逆流逐级接触微分式接触,可采用逆流操作,也可采用并流操作设备性能空塔速度(亦即生产能力)高,效率高且稳定;压降大,液气比的适应范围大,持液量大,操作弹性小大尺寸空塔气速较大,小尺寸空塔气速较小;低压时分离效率高,高压时分离效率低,传统填料效率较低,新型乱堆及规整填料效率较高;大尺寸压力降小,小尺寸压力降大;要求液相喷淋量较大,持液量小,制造与维修直径在600mm以下的塔安装困难,安装程序较简单,检修清理容易,金属材料耗量大新型填料制备复杂,造价高,检修清理困难,可采用非金属材料制造,但安装过程较为困难适用场合处理量大,操作弹性大,带有污垢的物料处理强腐蚀性,液气比大,真空操作要求压力降小的物料1.1.1.2板式塔塔型选择一般原则:选择时应考虑的因素有:物料性质、操作条件、塔设备性能及塔的制造、安装、运转、维修等。

1)下列情况优先选用填料塔:a.在分离程度要求高的情况下,因某些新型填料具有很高的传质效率,故可采用新型填料以降低塔的高度;b.对于热敏性物料的蒸馏分离,因新型填料的持液量较小,压降小,故可优先选择真空操作下的填料塔;c.具有腐蚀性的物料,可选用填料塔。

因为填料塔可采用非金属材料,如陶瓷、塑料等;d.容易发泡的物料,宜选用填料塔。

2)下列情况优先选用板式塔:a.塔内液体滞液量较大,操作负荷变化范围较宽,对进料浓度变化要求不敏感,操作易于稳定;b.液相负荷较小;c.含固体颗粒,容易结垢,有结晶的物料,因为板式塔可选用液流通道较大的塔板,堵塞的危险较小;d.在操作过程中伴随有放热或需要加热的物料,需要在塔内设置内部换热组件,如加热盘管,需要多个进料口或多个侧线出料口。

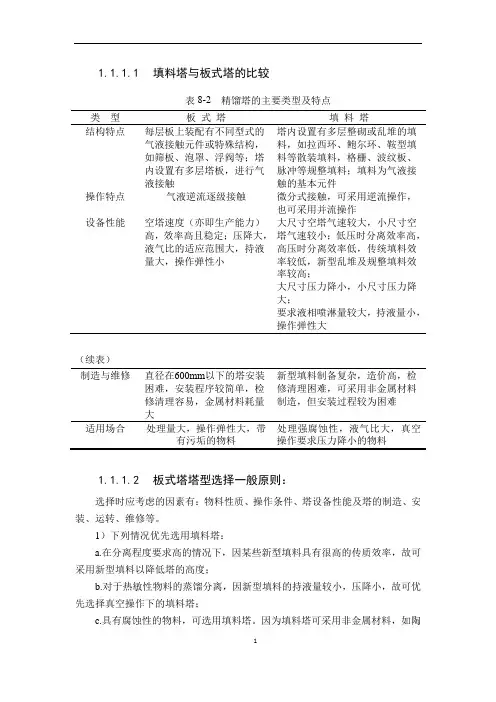

1.1.1.1填料塔与板式塔的比较表8-2 精馏塔的主要类型及特点类型板式塔填料塔结构特点每层板上装配有不同型式的气液接触元件或特殊结构,如筛板、泡罩、浮阀等;塔内设置有多层塔板,进行气液接触塔内设置有多层整砌或乱堆的填料,如拉西环、鲍尔环、鞍型填料等散装填料,格栅、波纹板、脉冲等规整填料;填料为气液接触的基本元件操作特点气液逆流逐级接触微分式接触,可采用逆流操作,也可采用并流操作设备性能空塔速度(亦即生产能力)高,效率高且稳定;压降大,液气比的适应范围大,持液量大,操作弹性小大尺寸空塔气速较大,小尺寸空塔气速较小;低压时分离效率高,高压时分离效率低,传统填料效率较低,新型乱堆及规整填料效率较高;大尺寸压力降小,小尺寸压力降大;要求液相喷淋量较大,持液量小,操作弹性大(续表)制造与维修直径在600mm以下的塔安装困难,安装程序较简单,检修清理容易,金属材料耗量大新型填料制备复杂,造价高,检修清理困难,可采用非金属材料制造,但安装过程较为困难适用场合处理量大,操作弹性大,带有污垢的物料处理强腐蚀性,液气比大,真空操作要求压力降小的物料1.1.1.2板式塔塔型选择一般原则:选择时应考虑的因素有:物料性质、操作条件、塔设备性能及塔的制造、安装、运转、维修等。

1)下列情况优先选用填料塔:a.在分离程度要求高的情况下,因某些新型填料具有很高的传质效率,故可采用新型填料以降低塔的高度;b.对于热敏性物料的蒸馏分离,因新型填料的持液量较小,压降小,故可优先选择真空操作下的填料塔;c.具有腐蚀性的物料,可选用填料塔。

因为填料塔可采用非金属材料,如陶瓷、塑料等;d.容易发泡的物料,宜选用填料塔。

2)下列情况优先选用板式塔:a.塔内液体滞液量较大,操作负荷变化范围较宽,对进料浓度变化要求不敏感,操作易于稳定;b.液相负荷较小;c.含固体颗粒,容易结垢,有结晶的物料,因为板式塔可选用液流通道较大的塔板,堵塞的危险较小;d.在操作过程中伴随有放热或需要加热的物料,需要在塔内设置内部换热组件,如加热盘管,需要多个进料口或多个侧线出料口。

1.1.1.1填料塔与板式塔的比较表8-2 精馏塔的主要类型及特点类型板式塔填料塔结构特点每层板上装配有不同型式的气液接触元件或特殊结构,如筛板、泡罩、浮阀等;塔内设置有多层塔板,进行气液接触塔内设置有多层整砌或乱堆的填料,如拉西环、鲍尔环、鞍型填料等散装填料,格栅、波纹板、脉冲等规整填料;填料为气液接触的基本元件操作特点气液逆流逐级接触微分式接触,可采用逆流操作,也可采用并流操作设备性能空塔速度(亦即生产能力)高,效率高且稳定;压降大,液气比的适应范围大,持液量大,操作弹性小大尺寸空塔气速较大,小尺寸空塔气速较小;低压时分离效率高,高压时分离效率低,传统填料效率较低,新型乱堆及规整填料效率较高;大尺寸压力降小,小尺寸压力降大;要求液相喷淋量较大,持液量小,操作弹性大(续表)制造与维修直径在600mm以下的塔安装困难,安装程序较简单,检修清理容易,金属材料耗量大新型填料制备复杂,造价高,检修清理困难,可采用非金属材料制造,但安装过程较为困难适用场合处理量大,操作弹性大,带有污垢的物料处理强腐蚀性,液气比大,真空操作要求压力降小的物料1.1.1.2板式塔塔型选择一般原则:选择时应考虑的因素有:物料性质、操作条件、塔设备性能及塔的制造、安装、运转、维修等。

1)下列情况优先选用填料塔:a.在分离程度要求高的情况下,因某些新型填料具有很高的传质效率,故可采用新型填料以降低塔的高度;b.对于热敏性物料的蒸馏分离,因新型填料的持液量较小,压降小,故可优先选择真空操作下的填料塔;c.具有腐蚀性的物料,可选用填料塔。

因为填料塔可采用非金属材料,如陶瓷、塑料等;d.容易发泡的物料,宜选用填料塔。

2)下列情况优先选用板式塔:a.塔内液体滞液量较大,操作负荷变化范围较宽,对进料浓度变化要求不敏感,操作易于稳定;b.液相负荷较小;c.含固体颗粒,容易结垢,有结晶的物料,因为板式塔可选用液流通道较大的塔板,堵塞的危险较小;d.在操作过程中伴随有放热或需要加热的物料,需要在塔内设置内部换热组件,如加热盘管,需要多个进料口或多个侧线出料口。

板式塔与填料塔正常的操作、调节应该是一样,但是填料塔应当注意以下几点:1.填料塔操作范围较小,特别是对于液体负荷的变化更为敏感。

液体负荷较小时,填料表面不能很好的润湿,使传质效果急剧下降,反之,容易发生液泛。

2.填料塔不宜与处理易聚合或含有固体悬浮物的物料。

3.对于容易起泡物系,填料塔更适合,因为对泡沫有限制和破碎作用。

4.热敏性物系易采用填料塔,由于持液量比板式塔少,物料在塔内停留时间短。

5.填料塔更适合负压塔操作,压降比板式塔小,能耗损耗少。

6.从设备安装及检修方面来说,填料比塔板成本高,安装周期短,检修不如塔板方便。

而且安装比塔板要求高。

尤其是分布器的水平度,可以说一个填料塔是否能够成功开车很大程度上取决于其分布器的设计和安装好坏。

精馏塔原始开车操作技术检查按安装工艺流程图逐一进行核对检查。

吹除和清除在新建或大修后的塔系统所属设备和管道内,往往存在有安装过程中的灰尘、焊条铁屑等杂物。

为了避免这些杂物在开车时堵塞管路或卡坏阀门,必须用压缩空气进行吹除或清扫。

吹除前应按气液流程,依次拆开与设备、阀门连接的法兰,吹除物由此排放。

吹洗时用高速压缩空气分段吹尽并用木锤轻击外壁。

每吹尽一段,立即装好法兰。

吹洗流程应该是从设备的高处往低处吹。

系统水压试验和气密性试验为了检查设备焊缝的致密性和机械强度,在使用前要进行水压试验。

水压试验一般按设计图纸上的要求进行。

水压试验要用常温下的清水,并要从设备的最低点注入,使设备内的气体由上面放尽。

为了保证开车时气体不从法兰及焊缝处泄露出来,使塔操作连续稳定,必须进行系统气密性试验。

试验方法是用压缩机向系统内送入空气,并逐渐将压力提高到操作压力的1.05倍。

然后对所有设备、管线上的焊缝和法兰逐个涂抹肥皂水进行查漏。

发现漏处,做好标记或记录,泄压后进行处理。

如无泄漏,保压30min,压力不降为合格,最后将气体放空单机试车和联动试车单机试车是为了确认转动和待转动设备(如空压机和离心泵等)是否好用,是否负荷有关技术规范。

1.1.1.1填料塔与板式塔的比较表82 精馏塔的主要类型及特点类型板式塔填料塔结构特点每层板上装配有不同型式的气液接触元件或特殊结构,如筛板、泡罩、浮阀等;塔内设置有多层塔板,进行气液接触塔内设置有多层整砌或乱堆的填料,如拉西环、鲍尔环、鞍型填料等散装填料,格栅、波纹板、脉冲等规整填料;填料为气液接触的基本元件操作特点气液逆流逐级接触微分式接触,可采用逆流操作,也可采用并流操作设备性能空塔速度(亦即生产能力)高,效率高且稳定;压降大,液气比的适应范围大,持液量大,操作弹性小大尺寸空塔气速较大,小尺寸空塔气速较小;低压时分离效率高,高压时分离效率低,传统填料效率较低,新型乱堆及规整填料效率较高;大尺寸压力降小,小尺寸压力降大;要求液相喷淋量较大,持液量小,操作弹性大(续表)困难,安装程序较简单,检修清理容易,金属材料耗量大修清理困难,可采用非金属材料制造,但安装过程较为困难适用场合处理量大,操作弹性大,带有污垢的物料处理强腐蚀性,液气比大,真空操作要求压力降小的物料1.1.1.2板式塔塔型选择一般原则:选择时应考虑的因素有:物料性质、操作条件、塔设备性能及塔的制造、安装、运转、维修等。

1)下列情况优先选用填料塔:a.在分离程度要求高的情况下,因某些新型填料具有很高的传质效率,故可采用新型填料以降低塔的高度;b.对于热敏性物料的蒸馏分离,因新型填料的持液量较小,压降小,故可优先选择真空操作下的填料塔;c.具有腐蚀性的物料,可选用填料塔。

因为填料塔可采用非金属材料,如陶瓷、塑料等;d.容易发泡的物料,宜选用填料塔。

2)下列情况优先选用板式塔:a.塔内液体滞液量较大,操作负荷变化范围较宽,对进料浓度变化要求不敏感,操作易于稳定;b.液相负荷较小;c.含固体颗粒,容易结垢,有结晶的物料,因为板式塔可选用液流通道较大的塔板,堵塞的危险较小;d.在操作过程中伴随有放热或需要加热的物料,需要在塔内设置内部换热组件,如加热盘管,需要多个进料口或多个侧线出料口。

板式塔和填料塔对比 Company number:【WTUT-WT88Y-W8BBGB-BWYTT-19998】1.1.1.1填料塔与板式塔的比较表8-2 精馏塔的主要类型及特点类型板式塔填料塔结构特点每层板上装配有不同型式的气液接触元件或特殊结构,如筛板、泡罩、浮阀等;塔内设置有多层塔板,进行气液接触塔内设置有多层整砌或乱堆的填料,如拉西环、鲍尔环、鞍型填料等散装填料,格栅、波纹板、脉冲等规整填料;填料为气液接触的基本元件操作特点气液逆流逐级接触微分式接触,可采用逆流操作,也可采用并流操作设备性能空塔速度(亦即生产能力)高,效率高且稳定;压降大,液气比的适应范围大,持液量大,操作弹性小大尺寸空塔气速较大,小尺寸空塔气速较小;低压时分离效率高,高压时分离效率低,传统填料效率较低,新型乱堆及规整填料效率较高;大尺寸压力降小,小尺寸压力降大;要求液相喷淋量较大,持液量小,制造与维修直径在600mm以下的塔安装困难,安装程序较简单,检修清理容易,金属材料耗量大新型填料制备复杂,造价高,检修清理困难,可采用非金属材料制造,但安装过程较为困难适用场合处理量大,操作弹性大,带有污垢的物料处理强腐蚀性,液气比大,真空操作要求压力降小的物料1.1.1.2板式塔塔型选择一般原则:选择时应考虑的因素有:物料性质、操作条件、塔设备性能及塔的制造、安装、运转、维修等。

1)下列情况优先选用填料塔:a.在分离程度要求高的情况下,因某些新型填料具有很高的传质效率,故可采用新型填料以降低塔的高度;b.对于热敏性物料的蒸馏分离,因新型填料的持液量较小,压降小,故可优先选择真空操作下的填料塔;c.具有腐蚀性的物料,可选用填料塔。

因为填料塔可采用非金属材料,如陶瓷、塑料等;d.容易发泡的物料,宜选用填料塔。

2)下列情况优先选用板式塔:a.塔内液体滞液量较大,操作负荷变化范围较宽,对进料浓度变化要求不敏感,操作易于稳定;b.液相负荷较小;c.含固体颗粒,容易结垢,有结晶的物料,因为板式塔可选用液流通道较大的塔板,堵塞的危险较小;d.在操作过程中伴随有放热或需要加热的物料,需要在塔内设置内部换热组件,如加热盘管,需要多个进料口或多个侧线出料口。

这是因为一方面板式塔的结构上容易实现,此外,塔板上有较多的滞液以便与加热或冷却管进行有效地传热;e.在较高压力下操作的蒸馏塔仍多采用板式塔。

1.1.1.3板式塔塔盘的类型与选择1)塔板种类根据塔板上气、液两相的相对流动状态,板式塔分为穿流式和溢流式。

目前板式塔大多采用溢流式塔板。

穿流式塔板操作不稳定,很少使用。

2)各种塔盘性能比较工业上需分离的物料及其操作条件多种多样,为了适应各种不同的操作要求,迄今已开发和使用的塔板类型繁多。

这些塔板各有各的特点和使用体系,现将几种主要塔板的性能比较。

表8-3 塔板性能的比较塔盘类型优点缺点适用场合泡罩板浮阀板较成熟、操作稳定结构复杂、造价高、塔板阻力大、处理能力小特别容易堵塞的物系效率高、操作范围宽浮阀易脱落分离要求高、负荷变化大筛板结构简单、造价低、塔板效率高易堵塞、操作弹性较小分离要求高、塔板数较多舌型板结构简单且阻力小操作弹性窄、效率低分离要求较低的闪蒸塔表8-4 主要塔板性能的量化比较塔板类型生产能力塔板效率操作弹性压降结构成本泡罩板 5 1 复杂 1浮阀板一般筛板简单舌型板简单1.1.1.4填料塔填料的选择塔填料是填料塔的核心构件,它为气液两相间热、质传递提供了有效的相界面,只有性能优良的塔填料再辅以理想的塔内件,才有望构成技术上先进的填料塔。

因此,人们对塔填料的研究十分活跃。

对塔填料的发展、改进与更新,其目的在于改善流体的均匀分布,提高传递效率,减少流动阻力,增大流体的流动通量以满足降耗、节能、设备放大、高纯产品制备等各种需要。

填料的几何特性数据主要包括比表面积、空隙率、填料因子等,是评价填料性能的基本参数。

1)比表面积单位体积填料的填料表面积称为比表面积,以a表示,其单位为m2/m3。

填料的比表面积愈大,所提供的气液传质面积愈大。

因此,比表面积是评价填料性能优劣的一个重要指标。

2)空隙率单位体积填料中的空隙体积称为空隙率,以ε 表示,其单位为m3/m3,或以%表示。

填料的空隙率越大,气体通过的能力越大且压降低。

因此,空隙率是评价填料性能优劣的又一重要指标。

3)填料因子填料的比表面积与空隙率三次方的比值,即a/ε3,称为填料因子,以? 表示,其单位为1/m。

它表示填料的流体力学性能,? 值越小,表明流动阻力越小。

填料性能的优劣通常根据效率、通量及压降三要素衡量。

在相同的操作条件下,填料的比表面积越大,气液分布越均匀,表面的润湿性能越好,则传质效率越高;填料的空隙率越大,结构越开敞,则通量越大,压降亦越低。

国内学者采用模糊数学方法对九种常用填料的性能进行了评价如表所示:丝网波纹填料 很好 1 孔板波纹填料 金属Intalox 金属鞍形环 相当好 2 相当好 3 相当好 4 金属阶梯环 金属鲍尔环 一般好 5 一般好 6 瓷Intalox 较好 7 瓷鞍形环 略好 8 瓷拉西环 略好9 填料的选择包括确定填料的种类、规格及材质等。

所选填料既要满足生产工艺的要求,又要使设备投资和操作费用最低。

1.1.2 塔型的结构与选择塔设备的总体结构均包括:塔体、内件、支座及附件。

塔体是典型的高大直立容器,多由筒节、封头组成。

当塔体直径大于800mm 时,各塔节焊接成一个整体;直径小的塔多分段制造,然后再用法兰连接起来。

内件是物料进行工艺过程的地方,由塔盘或填料支承等件组成。

支座常用裙式支座。

附件包括人、手孔,各种接管、平台、扶梯、吊柱等。

图8-1 板式塔 11—吊柱;2—排气口;3—回流液入口;4—精馏段塔盘;5—壳体;6—进料口;7—人孔; 8—提馏段塔盘;9—进气口;10—裙座; 11—排液口;12—裙座人孔图8-2 填料塔 1—吊柱;2—排气口;3—喷淋装置;4—壳体;5—液体再分配器;6—填料;7—卸填料人孔; 8—支撑装置;9—进气口;10—排液口; 11—裙座; 12—裙座人孔综合塔型的选择原则,考虑到各塔的操作压力、操作温度、处理负荷、物料性质、前后设备的具体情况以及工业上的经验等,最终确定各塔的类型如表所示:C101 裂解油预分塔 填料塔 填料类型选择M250Y 型规整填料;C102 隔壁塔 填料塔 C103 抽提塔 填料塔 C104 溶剂回收塔 填料塔 C201 BT 塔 填料塔 C202二甲苯塔 筛板塔 (续表)C401平流双段反应耦合精馏塔 筛板塔C501 抽取液塔 填料塔 C502抽余液塔填料塔1.1.3 填料塔的设计对抽提塔T0103进行设计:抽提塔T0103是萃取精馏塔,操作压力2bar ,塔顶温度℃,塔底温度℃,理论塔板数40块,两股进料,萃取剂环丁砜从塔顶进入,原料C5~C7从第36块理论版,即第35块塔板进料,T0103的详细计算过程如下文所述。

1.1.3.1 水力学参数获得采用Aspen Plus 对C103添加Pack Sizing ,选用MELLAPAK 250Y 型塔板,查询填料手册可知,该类型塔板的特性总结如表所示:表8-7 M250Y 规整填料的特性数据填料型号 填料规格 填料表面材质 比表面积 波纹倾角 Mellapak 250Y 金属薄片 不锈钢 250m2/m3 45° 水力直径 15mm 空隙率峰高金属板片厚度密度 每米填料理论板数95% 200m3/kg填料因子等板高度 持液量参数 载点因子泛点因子到水力学参数表后,从中选择流量最大的塔板,作为设计的计算依据:表8-8 Aspen Plus 模拟的T0103工艺要求Stage Temperature liquid from/℃Temperature vapor to/℃ Mass flow liquid from /(kg/hr ) Mass flow vaporto /(kg/hr ) 37 V olume flow liquid from /(m3/hr ) V olume flow vapor to /(m3/hr )Molecular wt liquid from Molecular wt vapor to Density liquid from /(kg/m3) Density vapor to /(kg/m3) Viscosity liquid from/cP Viscosity vapor to/cP Surface tension liquid from(mN/m )Foaming index1.1.3.2 工艺尺寸概算1)泛点气速与空塔气速采用Bain-Hougen 关联式,可以计算填料的泛点气速lg [u F 2(a 3)(ρV L )μL 0.2]=A −K(W L V )0.25(ρV L)0.125液相质量流量W L =521927.4kg/hr 气相质量流量W V =310904.7kg/hr 气相密度ρV =5.4kg/m3 液相密度ρL =864.8kg/m3 液相黏度μL =0.37cP 空隙率ε=0.95填料因子?=3.2808m −1 比表面积a =250m2/m3 重力加速度g =9.81m/s 2对金属孔板波纹填料,常数A=,K=,得泛点气速:u F =1.062m/s泛点率的选择主要考虑一下两方面的因素,一是物性的发泡情况,对于易起泡沫的物系,泛点率应取低限值,而无泡沫的物系,可以取较高的泛点率;二是填料塔的操作压力,对于加压操作的塔,应取较高的泛点率,对于减压操作的塔,应取较低的泛点率。

考虑到石油组分可近似看做无泡沫物系,且为加压操作,取泛点率:uu F=0.8 故空塔气速u =0.850m/s 。

2)气相动能因子F 与气相负荷因子C SF =u √ρV =1.98在工业设计中推荐的~的范围之内。

C S =u √ρVρL −ρV=0.00673)塔径计算D =√4V sπu=4.89m ≈5000mm (圆整)塔横截面积S =πD 2=19.635m 24)填料装填计算等板高度取HETP =0.4m ;理论板数N T =40,则填料层高度:Z =HETP ·(N T −2)=15.2m填料堆积设计高度:Z ′=1.5Z =22.8m填料装填体积:V =Z ′ S =447.6m 3填料装填质量:M =ρZ ′ S =4.560t5)喷淋密度液体喷淋密度是指单位塔截面积上,单位时间内喷淋的液体体积,单位是m 3/(m 2·h )。

填料塔中汽液两相的相间传质主要是在填料表面流动的液膜上进行的。

要形成液膜,填料表面必须被液体充分润湿,而填料表面的润湿状况取决于塔内的液体喷淋密度以及填料材质的表面润湿性能。