板式塔与填料塔比较

- 格式:docx

- 大小:15.46 KB

- 文档页数:1

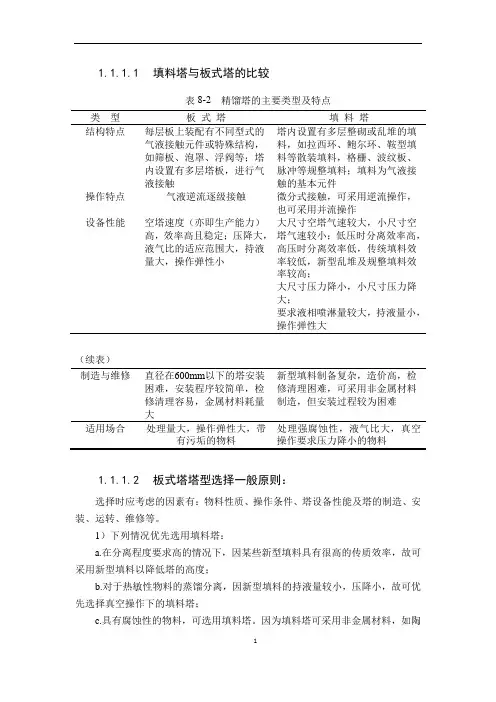

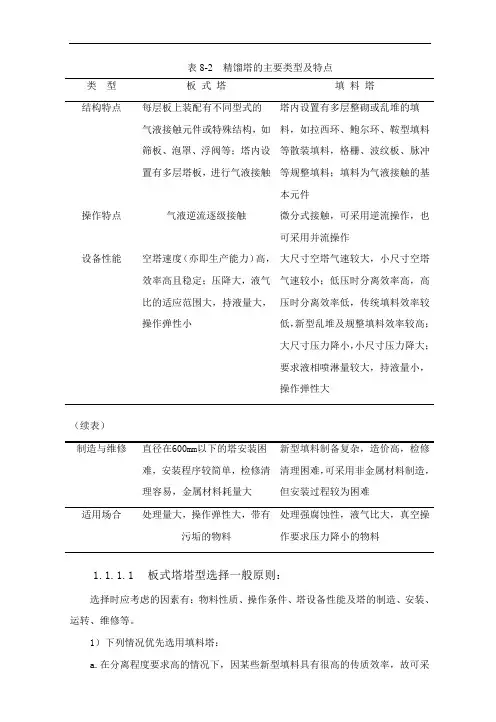

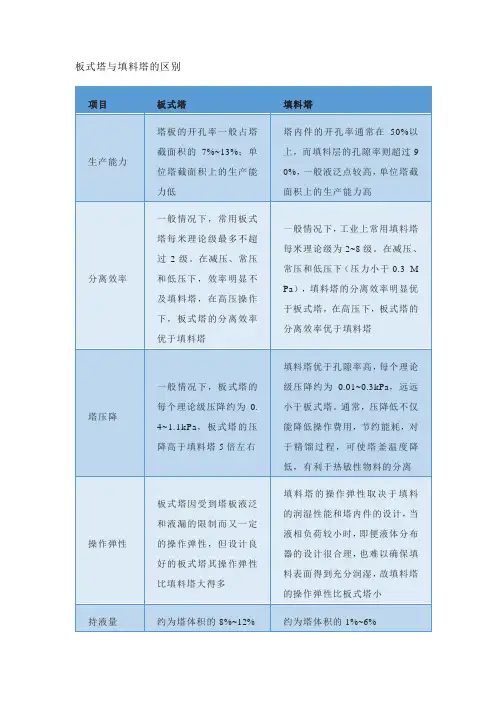

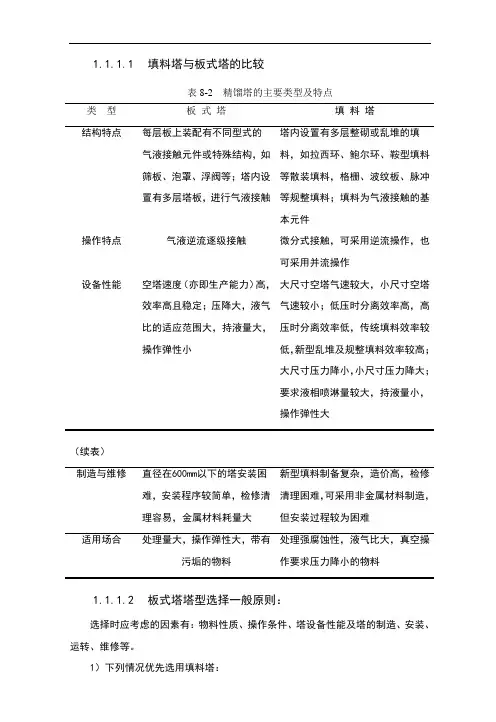

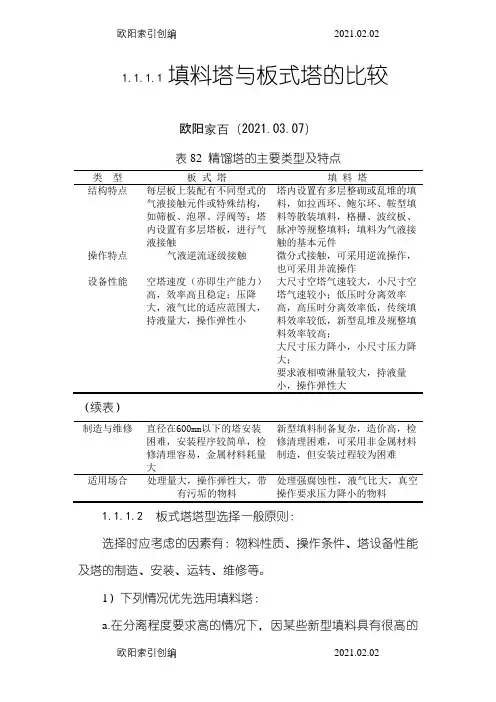

1.1.1.1填料塔与板式塔的比较表8-2 精馏塔的主要类型及特点类型板式塔填料塔结构特点每层板上装配有不同型式的气液接触元件或特殊结构,如筛板、泡罩、浮阀等;塔内设置有多层塔板,进行气液接触塔内设置有多层整砌或乱堆的填料,如拉西环、鲍尔环、鞍型填料等散装填料,格栅、波纹板、脉冲等规整填料;填料为气液接触的基本元件操作特点气液逆流逐级接触微分式接触,可采用逆流操作,也可采用并流操作设备性能空塔速度(亦即生产能力)高,效率高且稳定;压降大,液气比的适应范围大,持液量大,操作弹性小大尺寸空塔气速较大,小尺寸空塔气速较小;低压时分离效率高,高压时分离效率低,传统填料效率较低,新型乱堆及规整填料效率较高;大尺寸压力降小,小尺寸压力降大;要求液相喷淋量较大,持液量小,操作弹性大(续表)制造与维修直径在600mm以下的塔安装困难,安装程序较简单,检修清理容易,金属材料耗量大新型填料制备复杂,造价高,检修清理困难,可采用非金属材料制造,但安装过程较为困难适用场合处理量大,操作弹性大,带有污垢的物料处理强腐蚀性,液气比大,真空操作要求压力降小的物料1.1.1.2板式塔塔型选择一般原则:选择时应考虑的因素有:物料性质、操作条件、塔设备性能及塔的制造、安装、运转、维修等。

1)下列情况优先选用填料塔:a.在分离程度要求高的情况下,因某些新型填料具有很高的传质效率,故可采用新型填料以降低塔的高度;b.对于热敏性物料的蒸馏分离,因新型填料的持液量较小,压降小,故可优先选择真空操作下的填料塔;c.具有腐蚀性的物料,可选用填料塔。

因为填料塔可采用非金属材料,如陶瓷、塑料等;d.容易发泡的物料,宜选用填料塔。

2)下列情况优先选用板式塔:a.塔内液体滞液量较大,操作负荷变化范围较宽,对进料浓度变化要求不敏感,操作易于稳定;b.液相负荷较小;c.含固体颗粒,容易结垢,有结晶的物料,因为板式塔可选用液流通道较大的塔板,堵塞的危险较小;d.在操作过程中伴随有放热或需要加热的物料,需要在塔内设置内部换热组件,如加热盘管,需要多个进料口或多个侧线出料口。

表8-2 精馏塔的主要类型及特点类型板式塔填料塔结构特点每层板上装配有不同型式的气液接触元件或特殊结构,如筛板、泡罩、浮阀等;塔内设置有多层塔板,进行气液接触塔内设置有多层整砌或乱堆的填料,如拉西环、鲍尔环、鞍型填料等散装填料,格栅、波纹板、脉冲等规整填料;填料为气液接触的基本元件操作特点气液逆流逐级接触微分式接触,可采用逆流操作,也可采用并流操作设备性能空塔速度(亦即生产能力)高,效率高且稳定;压降大,液气比的适应范围大,持液量大,操作弹性小大尺寸空塔气速较大,小尺寸空塔气速较小;低压时分离效率高,高压时分离效率低,传统填料效率较低,新型乱堆及规整填料效率较高;大尺寸压力降小,小尺寸压力降大;要求液相喷淋量较大,持液量小,操作弹性大(续表)制造与维修直径在600mm以下的塔安装困难,安装程序较简单,检修清理容易,金属材料耗量大新型填料制备复杂,造价高,检修清理困难,可采用非金属材料制造,但安装过程较为困难适用场合处理量大,操作弹性大,带有污垢的物料处理强腐蚀性,液气比大,真空操作要求压力降小的物料1.1.1.1板式塔塔型选择一般原则:选择时应考虑的因素有:物料性质、操作条件、塔设备性能及塔的制造、安装、运转、维修等。

1)下列情况优先选用填料塔:a.在分离程度要求高的情况下,因某些新型填料具有很高的传质效率,故可采用新型填料以降低塔的高度;b.对于热敏性物料的蒸馏分离,因新型填料的持液量较小,压降小,故可优先选择真空操作下的填料塔;c.具有腐蚀性的物料,可选用填料塔。

因为填料塔可采用非金属材料,如陶瓷、塑料等;d.容易发泡的物料,宜选用填料塔。

2)下列情况优先选用板式塔:a.塔内液体滞液量较大,操作负荷变化范围较宽,对进料浓度变化要求不敏感,操作易于稳定;b.液相负荷较小;c.含固体颗粒,容易结垢,有结晶的物料,因为板式塔可选用液流通道较大的塔板,堵塞的危险较小;d.在操作过程中伴随有放热或需要加热的物料,需要在塔内设置内部换热组件,如加热盘管,需要多个进料口或多个侧线出料口。

板式塔与填料塔正常的操作、调节应该是一样,但是填料塔应当注意以下几点:1.填料塔操作范围较小,特别是对于液体负荷的变化更为敏感。

液体负荷较小时,填料表面不能很好的润湿,使传质效果急剧下降,反之,容易发生液泛。

2.填料塔不宜与处理易聚合或含有固体悬浮物的物料。

3.对于容易起泡物系,填料塔更适合,因为对泡沫有限制和破碎作用。

4.热敏性物系易采用填料塔,由于持液量比板式塔少,物料在塔内停留时间短。

5.填料塔更适合负压塔操作,压降比板式塔小,能耗损耗少。

6.从设备安装及检修方面来说,填料比塔板成本高,安装周期短,检修不如塔板方便。

而且安装比塔板要求高。

尤其是分布器的水平度,可以说一个填料塔是否能够成功开车很大程度上取决于其分布器的设计和安装好坏。

精馏塔原始开车操作技术检查按安装工艺流程图逐一进行核对检查。

吹除和清除在新建或大修后的塔系统所属设备和管道内,往往存在有安装过程中的灰尘、焊条铁屑等杂物。

为了避免这些杂物在开车时堵塞管路或卡坏阀门,必须用压缩空气进行吹除或清扫。

吹除前应按气液流程,依次拆开与设备、阀门连接的法兰,吹除物由此排放。

吹洗时用高速压缩空气分段吹尽并用木锤轻击外壁。

每吹尽一段,立即装好法兰。

吹洗流程应该是从设备的高处往低处吹。

系统水压试验和气密性试验为了检查设备焊缝的致密性和机械强度,在使用前要进行水压试验。

水压试验一般按设计图纸上的要求进行。

水压试验要用常温下的清水,并要从设备的最低点注入,使设备内的气体由上面放尽。

为了保证开车时气体不从法兰及焊缝处泄露出来,使塔操作连续稳定,必须进行系统气密性试验。

试验方法是用压缩机向系统内送入空气,并逐渐将压力提高到操作压力的1.05倍。

然后对所有设备、管线上的焊缝和法兰逐个涂抹肥皂水进行查漏。

发现漏处,做好标记或记录,泄压后进行处理。

如无泄漏,保压30min,压力不降为合格,最后将气体放空单机试车和联动试车单机试车是为了确认转动和待转动设备(如空压机和离心泵等)是否好用,是否负荷有关技术规范。

文章标题:深度解析板式塔和填料塔的工作原理和结构特征引言板式塔和填料塔作为化工领域中常见的设备,其工作原理和结构特征一直备受关注。

本文将从深度和广度的角度,分别叙述这两种塔的工作原理和结构特征,以帮助读者全面理解它们的运行机制和优缺点。

一、板式塔的工作原理和结构特征1. 工作原理:板式塔是一种通过在气体和液体之间引入板式填料或隔板,从而使气体和液体在反应过程中进行有效接触和传质的设备。

其工作原理主要包括以下几个方面:- 液体从顶部或底部进入塔体,通过板式填料或隔板层,与气体进行充分接触。

- 气体从底部或顶部进入塔体,经过板式填料或隔板层,与液体进行充分接触。

- 在接触过程中,气体和液体中的物质通过传质作用进行转移和反应。

2. 结构特征:板式塔的结构特征主要包括以下几点:- 塔体结构紧凑,占地面积小,适用于有限空间使用。

- 塔内填料或隔板层结构复杂,需要精确设计和安装,以保证传质效果。

- 塔顶设有分离器或冷凝器,用于将液体和气体分离并收集。

二、填料塔的工作原理和结构特征1. 工作原理:填料塔是一种通过在塔内填充适当的填料,增大气液接触的表面积,从而提高传质效果的设备。

其工作原理主要包括以下几个方面:- 液体从塔顶或底部进入塔体,流经填料层,与从底部或顶部进入的气体进行接触和传质。

- 气体从底部或顶部进入塔体,经过填料层,与流经填料层的液体进行接触和传质。

- 在填料层内,气体和液体的接触面积较大,有利于传质和反应。

2. 结构特征:填料塔的结构特征主要包括以下几点:- 塔体内填充有各种形状的填料,如环形填料、波纹填料等,用于增大气液接触面积。

- 塔体结构简单,占地面积大,适用于宽敞的厂房。

- 塔顶配有分离器或冷凝器,用于分离和收集液体和气体。

总结与回顾通过对板式塔和填料塔的工作原理和结构特征进行分析,我们可以看到它们在化工生产中的重要作用。

在选择使用时,我们需要根据具体的生产工艺和要求来进行合理的选择。

1.1.1.1填料塔与板式塔的比较表82 精馏塔的主要类型及特点结构特点每层板上装配有不同型式的气液接触元件或特殊结构,如筛板、泡罩、浮阀等;塔内设置有多层塔板,进行气液接触塔内设置有多层整砌或乱堆的填料,如拉西环、鲍尔环、鞍型填料等散装填料,格栅、波纹板、脉冲等规整填料;填料为气液接触的基本元件操作特点气液逆流逐级接触微分式接触,可采用逆流操作,也可采用并流操作设备性能空塔速度(亦即生产能力)高,效率高且稳定;压降大,液气比的适应范围大,持液量大,操作弹性小大尺寸空塔气速较大,小尺寸空塔气速较小;低压时分离效率高,高压时分离效率低,传统填料效率较低,新型乱堆及规整填料效率较高;大尺寸压力降小,小尺寸压力降大;要求液相喷淋量较大,持液量小,操作弹性大(续表)制造与维修直径在600mm以下的塔安装困难,安装程序较简单,检修清理容易,金属材料耗量大新型填料制备复杂,造价高,检修清理困难,可采用非金属材料制造,但安装过程较为困难适用场合处理量大,操作弹性大,带有污垢的物料处理强腐蚀性,液气比大,真空操作要求压力降小的物料1.1.1.2板式塔塔型选择一般原则:选择时应考虑的因素有:物料性质、操作条件、塔设备性能及塔的制造、安装、运转、维修等。

1)下列情况优先选用填料塔:a.在分离程度要求高的情况下,因某些新型填料具有很高的传质效率,故可采用新型填料以降低塔的高度;b.对于热敏性物料的蒸馏分离,因新型填料的持液量较小,压降小,故可优先选择真空操作下的填料塔;c.具有腐蚀性的物料,可选用填料塔。

因为填料塔可采用非金属材料,如陶瓷、塑料等;d.容易发泡的物料,宜选用填料塔。

2)下列情况优先选用板式塔:a.塔内液体滞液量较大,操作负荷变化范围较宽,对进料浓度变化要求不敏感,操作易于稳定;b.液相负荷较小;c.含固体颗粒,容易结垢,有结晶的物料,因为板式塔可选用液流通道较大的塔板,堵塞的危险较小;d.在操作过程中伴随有放热或需要加热的物料,需要在塔内设置内部换热组件,如加热盘管,需要多个进料口或多个侧线出料口。

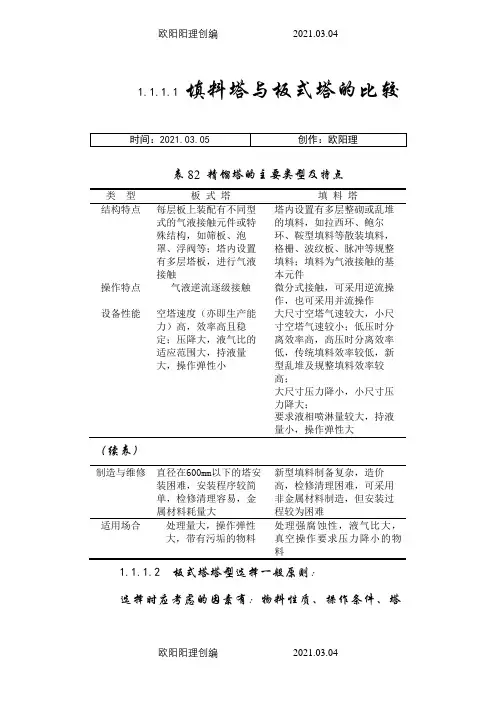

1.1.1.1填料塔与板式塔的比较欧阳家百(2021.03.07)表82 精馏塔的主要类型及特点类型板式塔填料塔结构特点每层板上装配有不同型式的气液接触元件或特殊结构,如筛板、泡罩、浮阀等;塔内设置有多层塔板,进行气液接触塔内设置有多层整砌或乱堆的填料,如拉西环、鲍尔环、鞍型填料等散装填料,格栅、波纹板、脉冲等规整填料;填料为气液接触的基本元件操作特点气液逆流逐级接触微分式接触,可采用逆流操作,也可采用并流操作设备性能空塔速度(亦即生产能力)高,效率高且稳定;压降大,液气比的适应范围大,持液量大,操作弹性小大尺寸空塔气速较大,小尺寸空塔气速较小;低压时分离效率高,高压时分离效率低,传统填料效率较低,新型乱堆及规整填料效率较高;大尺寸压力降小,小尺寸压力降大;要求液相喷淋量较大,持液量小,操作弹性大(续表)制造与维修直径在600mm以下的塔安装困难,安装程序较简单,检修清理容易,金属材料耗量大新型填料制备复杂,造价高,检修清理困难,可采用非金属材料制造,但安装过程较为困难适用场合处理量大,操作弹性大,带有污垢的物料处理强腐蚀性,液气比大,真空操作要求压力降小的物料1.1.1.2板式塔塔型选择一般原则:选择时应考虑的因素有:物料性质、操作条件、塔设备性能及塔的制造、安装、运转、维修等。

1)下列情况优先选用填料塔:a.在分离程度要求高的情况下,因某些新型填料具有很高的传质效率,故可采用新型填料以降低塔的高度;b.对于热敏性物料的蒸馏分离,因新型填料的持液量较小,压降小,故可优先选择真空操作下的填料塔;c.具有腐蚀性的物料,可选用填料塔。

因为填料塔可采用非金属材料,如陶瓷、塑料等;d.容易发泡的物料,宜选用填料塔。

2)下列情况优先选用板式塔:a.塔内液体滞液量较大,操作负荷变化范围较宽,对进料浓度变化要求不敏感,操作易于稳定;b.液相负荷较小;c.含固体颗粒,容易结垢,有结晶的物料,因为板式塔可选用液流通道较大的塔板,堵塞的危险较小;d.在操作过程中伴随有放热或需要加热的物料,需要在塔内设置内部换热组件,如加热盘管,需要多个进料口或多个侧线出料口。

板式塔与填料塔比较

一、理论比较

板式塔优点

有颗粒固体或结垢的物料,适于板式塔

液相过大塔板可采用多溢流

高压操作事宜塔板(膜传质效果不好;气液比过小,膜层较厚)

塔内温度有变化时,板式塔影响滞后,便于调节,温度微小变化可不用调节,操作相对稳定检修吹扫、清洗,板式塔比较方便。

填料塔优点

常减压操作下,效率高,塔高可大大降低

处理能力大,同等产能下,塔径小

填料压降比塔板小很多,节能,较低单耗

压降低,适于精馏热敏性物质,便于减压(真空)操作

处理发泡物质比塔板好,减少雾沫夹带

如果分布器负荷弹性允许,填料负荷弹性范围比较宽泛。

二、实际比较

同处理量下,板式塔塔径大:加压塔Ф2400已近液泛,常压塔要正常操作塔径要3.2米以上(填料塔为3.0米)。

塔高高:预塔要48层塔板塔高约30~35米(封头间距,以下同);加压塔要80~84层塔板塔高约40~45米;常压塔要84~90层塔板,塔高约44~48米。

而采用填料塔预塔23.3米,加压塔35.6米,常压塔37.8米。

综合考虑塔体和塔内件投资,板式塔与填料塔总投资相差不大。

单耗方面,由于压降小,填料塔比板式塔小大约0.05~0.25t甲醇/t蒸汽。