常用注塑模具的结构及原理

- 格式:ppt

- 大小:3.92 MB

- 文档页数:13

1):浇注系统。

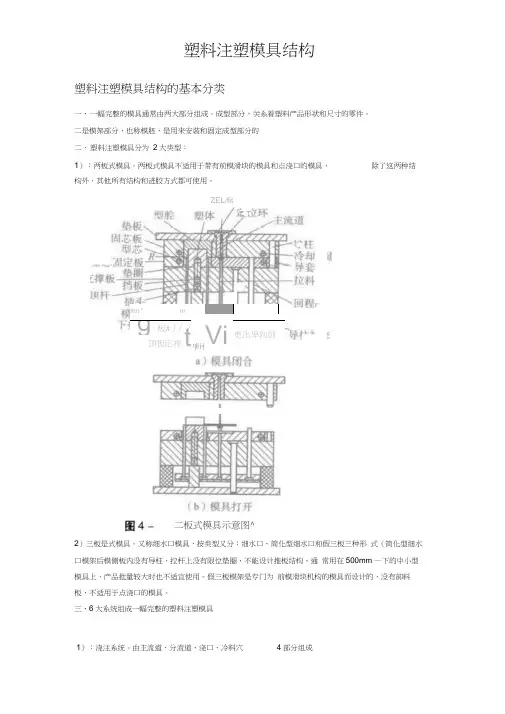

由主流道、分流道、浇口、冷料穴 4部分组成塑料注塑模具结构的基本分类一、 一幅完整的模具通常由两大部分组成。

成型部分,关系着塑料产品形状和尺寸的零件。

二是模架部分,也称模胚,是用来安装和固定成型部分的二、 塑料注塑模具分为 2大类型:1):两板式模具。

两板式模具不适用于带有前模滑块的模具和点浇口的模具,除了这两种结构外,其他所有结构和进胶方式都可使用。

2)三板是式模具。

又称细水口模具,按类型又分:细水口、简化型细水口和假三板三种形 式(简化型细水口模架后模侧板内没有导柱,拉杆上没有限位垫圈,不能设计推板结构,通 常用在500mm —下的中小型模具上,产品批量较大时也不适宜使用。

假三板模架是专门为 前模滑块机构的模具而设计的,没有卸料板,不适用于点浇口的模具。

三、6大系统组成一幅完整的塑料注塑模具Itm ”nrg 板#丿/ /顶板応挥t r ill iJ yi i ] Vi 纟紧更出卑向创二板式模具示意图^ZEL/fit11 E TF T2):成型机构。

成型结构是与塑料产品直接接触的部分,包括前后模仁、镶件、滑块、斜顶等机构。

3):顶出机构。

包括顶针、顶块、司筒、顶针固定板、顶针垫板、复位杆结构等。

4):导向结构。

导向机构包括导柱、导套、顶板复位杆、顶板导套等机构。

对于要求较高的模具,有时还应另外增加辅助导向机构,如锥面、直面、圆锥精定位等。

5):冷却系统。

冷却系统主要是循环水路,有油冷、水冷、空气冷等。

有些模具需要加热,可利用冷却水路来进行加热。

6):排气系统。

主要有排气槽、排气针、排气镶块,排气阀等部分机构。

塑料模具热流道系统介绍一:热流道系统是一种用途非常广泛的塑料成型浇注系统,主要借助于加热装置和电子温控系统使浇注系统中的熔融塑料不会发生凝固,从而平稳有序地将塑料填充到模具型腔中。

在没有注塑压力的情况下,熔融塑料不会自动流动,也不会随着塑料制品的脱模产生拉丝、溢流等现象,所以热流道模具又称无流道或少流道模具。

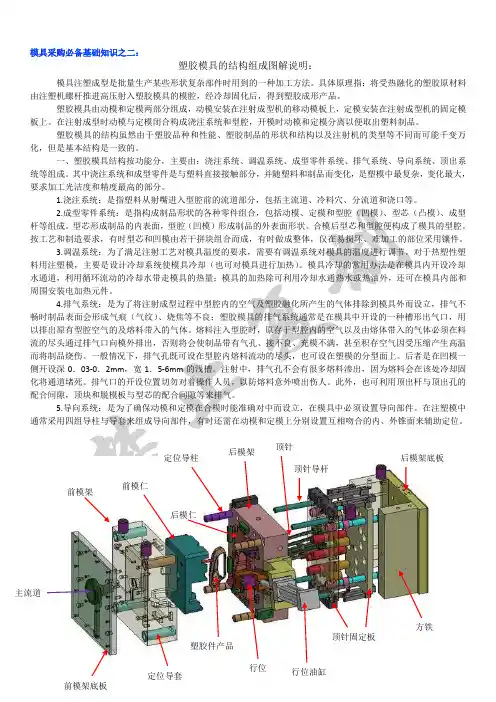

模具采购必备基础知识之二:塑胶模具的结构组成图解说明:模具注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。

具体原理指:将受热融化的塑胶原材料由注塑机螺杆推进高压射入塑胶模具的模腔,经冷却固化后,得到塑胶成形产品。

塑胶模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。

在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。

塑胶模具的结构虽然由于塑胶品种和性能、塑胶制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是一致的。

一、塑胶模具结构按功能分,主要由:浇注系统、调温系统、成型零件系统、排气系统、导向系统、顶出系统等组成。

其中浇注系统和成型零件是与塑料直接接触部分,并随塑料和制品而变化,是塑模中最复杂,变化最大,要求加工光洁度和精度最高的部分。

1.浇注系统:是指塑料从射嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口等。

主流道前模架前模仁塑胶件产品行位油缸定位导柱行位定位导套方铁顶针固定板前模架底板6.顶出系统:一般包括:顶针、前后顶针板、顶针导杆、顶针复位弹簧、顶针板锁紧螺丝等几部分组成。

当产品在模具内成型冷却后,模具前后模分离打开,由推出机构--顶针在注塑机的顶杆推动下将塑料制品及其在流道内的凝料推出或拉出模具开腔和流道位置,以便进行下一个注塑成型工作循环。

二、塑胶模具按结构分一般由模架、模仁、辅助零件、辅助系统、辅助设置、死角处理机构等几个部分组成。

1、模架:一般都不需要我们设计,可以直接从标准模架制造厂商那里订购,大大节约的设计模具所需时间,所以称它为塑胶模具标准模架。

它构成了塑胶模具最基本的框架部分。

2、模仁:模仁部分是塑胶模具的核心部分,它是模具里面最重要的组成部分。

塑胶产品的成形部分就在模仁里面,大部分时间的加工也花费在模仁上。

不过,相对有些比较简单的模具,它没有模仁部分,产品直接在模板上面成形。

注射模基础知识一、注射模工作原理和结构组成任何注射模都可以分为定模和动模两大部分。

注射模可由八大部分功能结构组成。

(1)成型零部件这些零部件主要决定制品的几何形状和尺寸。

(2)合模导向机构。

(3)浇注系统。

(4)顶出脱模机构。

(5)侧向分型与侧向抽芯机构。

(6)排气结构。

(7)温度调节系统。

(8)支承零部件。

二、注射模设计一般步骤1.设计前的准备。

2.选择模具的结构类型。

3.分析研究注射机性能。

4.注射模设计审核。

三、注射模零部件的标准化四、注射模CAD简介在注射模设计中,模具结构设计涉及的内容既深又广。

在传统设计中,模具设计人员首先根据产品图,进行模腔尺寸换算得到模腔图形,然后,通过型腔布置、标准模架选择、流道设计、动模和定模部装图设计、顶出机构设计、斜抽芯机构设计、冷却系统设计、总装图设计等步骤,完成注射模总装图、部装图、零件图等的绘制。

由于大多数注射零件形状复杂,传统的手工设计周期长,模具图的绘制也非常繁杂,所以利用计算机辅助手段(CAD)来进行注射模的结构设计就很有必要。

(一)注射模CAD系统的工作流程(1)建立几何模型。

(2)工艺性考核。

(3)确定浇口形式。

(4)模具型腔数目和模具尺寸设计。

(5)标准模架选择。

(6)将制品几何模型转换为型腔几何模型(生成制品的外表面)和型芯几何模型(生成制品的内表面),并把它们与模架几何模型合并以构成模具的装配图。

(7)浇注系统结构设计。

(8)冷却系统的设计。

(9)加入模具零件。

(10)装配图和零件图。

(二)注射模CAD的特点(1)注射模CAD系统具备描述物体几何形状的能力。

(2)标准化是实现注射模CAD系统的有效手段。

(3)设计数据的处理是注射模CAD中的一个重要问题。

(4)注射模CAD系统具有广泛适应性。

(三)SolidWorks在注射模CAD设计中的应用SolidWorks是一种功能强大、易学易用和功能创新的三维CAD 软件,具有三维参数化设计功能,对注塑件进行三维实体造型,并可用于注射模零件图、装配图的绘制,利用其零件图形之间的相关性,修改十分方便。

注塑模工作原理

注塑模工作原理是指在注塑成形过程中,将熔化的塑料通过高压注射器注入模腔,经过一定时间的冷却和固化,最终得到所需形状的塑料制品的过程。

下面将详细介绍注塑模的工作原理。

1. 开模阶段:注塑模的开模阶段是指将注塑机上的模板打开,使模腔与模芯分离。

这一阶段需要通过模具或注塑机的机械机构完成。

开模时,需要注意避免模具损坏,并确保模腔和模芯完全分离。

2. 射胶阶段:在模具完全开启的状态下,将加热到熔点的塑料颗粒通过注射器射入模腔。

注塑机通过高压将熔化的塑料挤压进入模腔,使塑料充满整个模腔空间。

这个过程需要根据所需制品的形状和尺寸进行注塑时间控制。

3. 压力保持阶段:当注塑过程完成后,需要保持一定的注塑压力,以确保塑料在模具中的充实度。

这个阶段的时间长度取决于塑料的种类和尺寸。

4. 射胶退回阶段:注塑机在保持一定的注塑压力一段时间后,注射器开始逆向运动,将多余的塑料拉回到注射器内,以避免塑料泄漏。

5. 冷却固化阶段:当塑料注入模腔后,需要进行冷却和固化。

冷却时间取决于塑料的种类和尺寸。

通过恰当的冷却时间,可以确保塑料完全固化并具有所需的力学性能。

6. 开模取件阶段:在塑料完全固化之后,注塑模开始打开,将成品从模腔中取出。

注塑机通过机械机构推动模具打开,取出成品。

这个阶段需要小心操作,以避免损坏注塑制品。

以上就是注塑模的工作原理,通过以上的工作过程,可以生产出各种形状和尺寸的塑料制品。

注塑模具在塑料制品生产中具有广泛的应用,是塑料制品工业的重要工具。

注塑模具原理及结构知识讲解注塑模具是一种常用的工业模具,广泛应用于塑料制品的生产过程中。

它的原理和结构对于理解和操作注塑工艺具有重要意义。

下面将详细介绍注塑模具的原理和结构知识。

一、注塑模具的原理:注塑模具的原理是通过将已熔化的塑料注入模具的腔室中,让塑料在模具中冷却成型,最终取出成品。

具体步骤包括:1.装模:将模具放入注塑机的模具固定板上。

2.注塑:将塑料颗粒加热融化,通过注塑机的射嘴注入到模具的腔室中。

3.冷却:在模具中冷却一定时间,让塑料逐渐凝固。

4.脱模:打开模具,将冷却成型的塑料制品取出。

注塑模具的原理是利用塑料的可塑性和流动性,在模具中通过加热和冷却过程,使塑料形成所需的形状和结构。

二、注塑模具的结构:注塑模具的结构主要由以下几个部分组成:1.模具座:模具座是注塑模具的基础部分,用于固定模具并与注塑机连接。

2.模具芯:模具芯用于成品的内部形状,它的结构一般比较复杂,需要通过动模使其与模具腔配合。

3.模具腔:模具腔用于成品的外部形状,它与模具芯配合,形成成品的空腔。

4.导柱和导套:导柱和导套用于确保模具的定位和活动。

导柱固定在模具座上,而导套则位于模具芯和模具腔的连接处。

5.冷却系统:冷却系统用于控制模具中塑料的冷却过程。

一般采用水冷却,通过在模具中设置冷却通道,将冷却水流经过,使模具中的塑料快速冷却凝固。

6.顶针和顶板:顶针和顶板用于顶出成品。

顶针直接接触模具腔内的塑料,在成型结束后,通过顶板将成品从模具中取出。

7.喷嘴:喷嘴负责塑料的加热和注射。

它连接注塑机的射嘴,将已熔化的塑料注入模具中。

8.排气系统:排气系统用于排出注入模具中的空气。

在注塑过程中,空气可能被困在塑料中,通过排气系统可以将空气排出,避免空气对成品的影响。

以上就是注塑模具的原理及结构知识的讲解。

注塑模具是塑料制品生产中不可或缺的工具,掌握其原理和结构对于理解和应用注塑工艺具有重要作用。

注塑模具的结构复杂,需要经验丰富的工程师进行设计和制造,并在使用过程中进行维护和保养,以确保其正常运行和寿命。

常用注塑模具的结构及原理引言注塑模具是注塑成型工艺中不可或缺的一局部。

它是将熔化的塑料通过高压注射进模具腔内,并在模具中冷却凝固后,成型出产品的关键工具。

本文将介绍常用的注塑模具结构及其原理,以帮助读者对注塑模具工艺有更深入的了解。

注塑模具结构通常,注塑模具由模具基座、进料系统、射嘴、冷却系统和产品腔等局部组成。

下面将详细介绍每个局部的结构及其作用。

模具基座模具基座是注塑模具的支撑结构,通常由钢材制成。

它提供了模具各个局部的固定位置,稳定模具的整体结构。

进料系统进料系统包括料斗、导向套筒和喷嘴等局部。

它的作用是将熔融的塑料从料斗中引导到模具腔内,并确保塑料的顺利注入。

射嘴射嘴是连接进料系统和模具腔的局部。

它起到了控制塑料注塑速度和方向的作用,确保塑料顺利注入模具腔内。

冷却系统冷却系统用于控制模具腔内的温度,以保证塑料在模具中快速冷却凝固。

常见的冷却系统结构包括冷却水道和冷却盘等。

产品腔产品腔是用于成型产品的局部,它的形状和尺寸决定了最终成型产品的外观和尺寸精度。

根据需要,可以设计多个产品腔来同时成型多个产品。

注塑模具原理注塑模具的工作原理是将熔化的塑料通过高压注射进模具腔内,并在模具中冷却凝固后,成型出产品。

下面将详细介绍注塑模具的原理。

1.封闭阶段:当模具合上时,模具腔形成封闭空间。

在此阶段,塑料从进料系统进入模具腔内,并将模具腔填满。

2.保压阶段:在封闭阶段结束后,需要继续给塑料施加一定的压力,以保证塑料在冷却过程中不受外界影响而变形。

这个阶段的时间和压力由产品的尺寸和塑料材料的特性决定。

3.冷却阶段:在保压阶段结束后,模具中的冷却系统开始工作,通过冷却水道和冷却盘等结构,将热量快速带走,使塑料快速冷却凝固。

4.开模阶段:当塑料完全冷却凝固后,模具翻开,成型产品被取出。

开模阶段需要小心操作,以防止产品损坏或模具损坏。

注塑模具的原理基于塑料的物理与化学特性,通过控制温度和压力等参数,可以精确地控制产品的尺寸和质量。