火焰喷涂铝图层

- 格式:pptx

- 大小:606.62 KB

- 文档页数:17

钢结构热喷锌铝及其复合涂层1、热喷锌、喷铝热喷锌、喷铝技术是采用燃烧火焰、电弧等离子弧等作为热源,将喷涂材料加热到塑态和熔融状态,同时再高速气流的加速作用下,使材料呈雾化的颗粒束冲击到经过预处理的集体表面上,随之激冷并不断层积二形成涂层的工艺方法。

喷涂层制备完成后,通常还要进行封闭(或涂装)处理,以封闭涂层的空隙,进而提高涂层的防护及装性能。

金属锌和铝均具有很好的耐大气腐蚀特性。

喷涂锌在钢铁构件上,锌使负电位和钢形成牺牲阳极保护作用,从而钢铁基体得到保护。

目前大气防护金属喷涂层更多地倾向于喷涂铝涂层。

金属喷涂防护涂层有如下特点:(1)涂层与基体集合牢固,涂层寿命长,长期经济效益好。

(2)工艺灵活,适用于重要的大型及难于维护的钢铁结构的长效防护且可现场施工。

(3)涂层经封闭及涂装处理,可大大处长涂层的防护寿命,从理论和实际应用的效果来看,热喷锌或喷铝的涂层是涂装涂层的最好底层底层,二者结合起来既形成金属喷涂层与涂装涂层的复合涂层。

此复合涂层的防护寿命较金属喷涂层和涂料防护层二者寿命之和还要长,常为单一涂料防护层防护寿命的数倍。

(4)施工工艺要求严格,表面处理必须达到Sa3级,要求有专业熟悉操作工人。

工程施工周期较长。

喷铝工艺参数:喷枪型号:SQP-1型高速气喷枪铝粉:3mm,铝纯度>98%气体压力:乙炔0.05~0.08MPa氧气0.55~0.60MPa空气0.5~0.55MPa走线速度:2.2~2.4m/min喷枪与工艺的相对运动速度:20~25m/min喷枪与工件的之间距离:130~150mm喷枪与工件角度在90°±2°之间2、重防腐涂料配套体系涂料的选择重防腐长效涂料是由底漆、中间漆和面漆构成。

底漆:重防腐长效涂料系统中,多采用无机或有机富锌涂料作底漆。

因富锌涂料底漆组分中,含有大量的金属锌,除具有良好的屏蔽性及渗入焊接处等优点外,有牺牲阳极保护作用。

无机富锌漆具有耐水、耐盐雾、耐潮湿、耐侯特点。

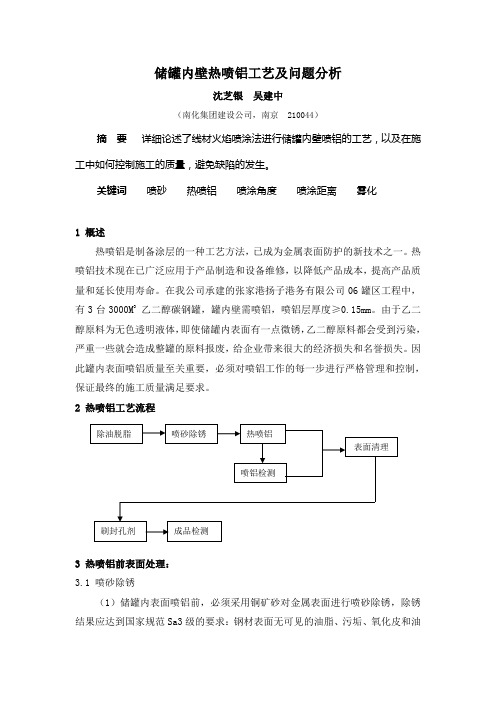

储罐内壁热喷铝工艺及问题分析沈芝银吴建中(南化集团建设公司,南京 210044)摘要详细论述了线材火焰喷涂法进行储罐内壁喷铝的工艺,以及在施工中如何控制施工的质量,避免缺陷的发生。

关键词喷砂热喷铝喷涂角度喷涂距离雾化1 概述热喷铝是制备涂层的一种工艺方法,已成为金属表面防护的新技术之一。

热喷铝技术现在已广泛应用于产品制造和设备维修,以降低产品成本,提高产品质量和延长使用寿命。

在我公司承建的张家港扬子港务有限公司06罐区工程中,有3台3000M3乙二醇碳钢罐,罐内壁需喷铝,喷铝层厚度≥0.15mm。

由于乙二醇原料为无色透明液体,即使储罐内表面有一点微锈,乙二醇原料都会受到污染,严重一些就会造成整罐的原料报废,给企业带来很大的经济损失和名誉损失。

因此罐内表面喷铝质量至关重要,必须对喷铝工作的每一步进行严格管理和控制,保证最终的施工质量满足要求。

2 热喷铝工艺流程3 热喷铝前表面处理:3.1 喷砂除锈(1)储罐内表面喷铝前,必须采用铜矿砂对金属表面进行喷砂除锈,除锈结果应达到国家规范Sa3级的要求:钢材表面无可见的油脂、污垢、氧化皮和油漆涂层等附着物,该表面应显示均匀的金属光泽。

表面粗糙度达到75μm以上。

(2)压缩空气必须经过性能良好的油水分离器、缓冲罐以后才能进入喷枪,压力不低于0.5MPa。

(3)为了保证金属表面的粗糙度和洁净度,铜矿砂必须清洁干燥且粒度为3~5mm。

3.2 除尘处理喷砂除锈后应采用吸尘器对金属面进行除尘处理。

经喷砂除锈合格的金属表面,不得用手触摸,并尽快进行喷涂,晴天时间间隔不得超过12h,雨天或潮湿的天气不得超过2h。

否则应重新进行表面处理。

如喷砂达不到预定要求,容易形成以下缺陷:喷砂层与金属层结合力差,容易脱落;喷铝层起皮、起壳。

4 热喷铝施工的方法和技巧4.1 热喷铝方法选择、目前热喷铝应用较多的是线材火焰喷涂和电弧喷涂两种方法,该工程储罐喷铝的现场条件较差,所以采用线材火焰喷涂。

提升铝基防腐涂层质量的热喷涂技巧提升铝基防腐涂层质量的热喷涂技巧热喷涂技术是一种常用的提升铝基防腐涂层质量的方法。

下面将逐步介绍热喷涂技术的步骤和技巧。

第一步:准备工作在进行热喷涂之前,需要对铝基材料进行表面处理。

首先,清洁铝表面以去除油污、灰尘和其他杂质。

然后,进行表面粗化处理,例如机械研磨或喷砂,以增加涂层与铝基材料的附着力。

第二步:选择合适的喷涂设备和材料根据具体需要和涂层要求,选择适合的热喷涂设备和材料。

常用的热喷涂技术包括火焰喷涂、电弧喷涂和等离子喷涂等。

根据不同的喷涂技术,选择合适的喷涂设备和喷涂材料,如铝合金粉末、铝陶瓷粉末等。

第三步:控制喷涂参数在热喷涂过程中,控制喷涂参数对涂层质量至关重要。

喷涂速度、喷涂厚度、喷涂距离、喷涂角度等参数都需要精确控制。

喷涂速度过快会导致涂层质量不均匀,喷涂厚度过厚或过薄会影响涂层的防腐性能,喷涂距离和角度的选择也会影响涂层的附着力和均匀性。

第四步:保持良好的操作技巧热喷涂是一项技术性较高的工艺,操作人员需要具备一定的技巧和经验。

喷涂过程中,要保持稳定的喷涂手势和均匀的喷涂速度,以确保涂层的质量均匀一致。

同时,要注意喷涂设备的维护和保养,定期清洁和更换喷嘴等部件,以保证喷涂效果和设备寿命。

第五步:质量检测和后续处理完成热喷涂后,需要进行质量检测以确保涂层的质量符合要求。

常用的质量检测方法包括涂层厚度测量、附着力测试、耐蚀性测试等。

根据检测结果,可以进行必要的后续处理,例如进行修复补偿或重新喷涂等。

总结起来,提升铝基防腐涂层质量的热喷涂技巧包括准备工作、选择合适的喷涂设备和材料、控制喷涂参数、保持良好的操作技巧以及质量检测和后续处理。

通过合理的操作和精确的控制,可以提高铝基防腐涂层的质量和性能。

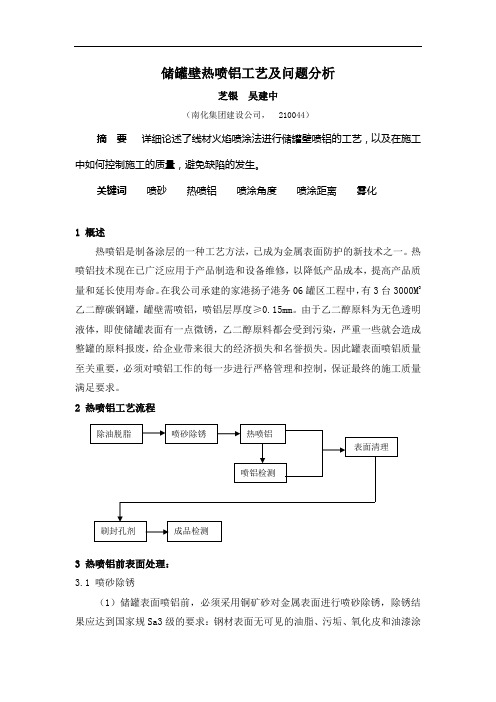

储罐壁热喷铝工艺及问题分析芝银吴建中(南化集团建设公司, 210044)摘要详细论述了线材火焰喷涂法进行储罐壁喷铝的工艺,以及在施工中如何控制施工的质量,避免缺陷的发生。

关键词喷砂热喷铝喷涂角度喷涂距离雾化1 概述热喷铝是制备涂层的一种工艺方法,已成为金属表面防护的新技术之一。

热喷铝技术现在已广泛应用于产品制造和设备维修,以降低产品成本,提高产品质量和延长使用寿命。

在我公司承建的家港扬子港务06罐区工程中,有3台3000M3乙二醇碳钢罐,罐壁需喷铝,喷铝层厚度≥0.15mm。

由于乙二醇原料为无色透明液体,即使储罐表面有一点微锈,乙二醇原料都会受到污染,严重一些就会造成整罐的原料报废,给企业带来很大的经济损失和名誉损失。

因此罐表面喷铝质量至关重要,必须对喷铝工作的每一步进行严格管理和控制,保证最终的施工质量满足要求。

2 热喷铝工艺流程3 热喷铝前表面处理:3.1 喷砂除锈(1)储罐表面喷铝前,必须采用铜矿砂对金属表面进行喷砂除锈,除锈结果应达到国家规Sa3级的要求:钢材表面无可见的油脂、污垢、氧化皮和油漆涂层等附着物,该表面应显示均匀的金属光泽。

表面粗糙度达到75μm以上。

(2)压缩空气必须经过性能良好的油水分离器、缓冲罐以后才能进入喷枪,压力不低于0.5MPa。

(3)为了保证金属表面的粗糙度和洁净度,铜矿砂必须清洁干燥且粒度为3~5mm。

3.2 除尘处理喷砂除锈后应采用吸尘器对金属面进行除尘处理。

经喷砂除锈合格的金属表面,不得用手触摸,并尽快进行喷涂,晴天时间间隔不得超过12h,雨天或潮湿的天气不得超过2h。

否则应重新进行表面处理。

如喷砂达不到预定要求,容易形成以下缺陷:喷砂层与金属层结合力差,容易脱落;喷铝层起皮、起壳。

4 热喷铝施工的方法和技巧4.1 热喷铝方法选择、目前热喷铝应用较多的是线材火焰喷涂和电弧喷涂两种方法,该工程储罐喷铝的现场条件较差,所以采用线材火焰喷涂。

线材火焰喷涂是研制早、应用早、技术成熟的热喷涂方法,其特点是轻便、灵活、机动性好,因此在该项目中应用尤为合适。

爆炸喷涂、等离子喷涂、超音速火焰喷涂、微弧氧化、离子镀铝、离子注入等技术应用现状及适用对象范围1爆炸喷涂爆炸喷涂技术的实质是利用脉冲式气体爆炸的能量将被喷涂的粉末材料加热加速轰击到工作表面后形成坚固涂层。

喷涂时,先将一定比例的氧气和C2H2由供气口送入水冷喷枪的燃爆室,然后由送粉气将喷涂粉末送入燃爆室,经火花塞点火,氧气和C2H2混合气发生爆炸式燃烧,其热能加热喷涂粉末到一定状态,而爆炸冲击波则把喷涂粉末粒子高速喷向工件表面形成涂层。

随后向燃爆室内送入清扫气,为下次爆喷准备,如此循环反复进行。

爆炸喷涂所使用的粉末材料可以是:单一金属、合金、单一氧化物和混合氧化物、硬质合金、碳化物和碳化钨基体的金属陶瓷以及各种复合材料等。

主要用于在形状简单的金属/合金工件表面制备涂层。

爆炸喷涂的优点:(1)与其他喷涂方法相比,爆炸喷涂涂层的结合强度较高,喷涂陶瓷粉末时,涂层结合强度可达70MPa,喷涂金属陶瓷粉末时涂层结合强度可达175MPa;(2)涂层相对致密,孔隙率一般小于1%;(3)涂层耐磨性较好,由于喷涂时粉末颗粒撞击到工件表面后急冷,能够在涂层中形成超细组织;(4)涂层硬度比使用其他喷涂方式获得的涂层硬度更高;(5)对工件的热损伤小;(6)喷涂碳化物或碳化物基粉末材料时不会发生分解、脱碳现象。

爆炸喷涂的缺点:(1)效率低。

爆炸频率较低,不超过10次/s,而每次喷涂的涂层厚度仅4~6um,面积仅φ25mm;(2)爆炸喷涂时噪音强烈,达到或超过150dB;(3)喷涂时会产生极细的尘粒,需专用的防尘室等措施;(4)对形状复杂的工件表面、小内径内腔表面和长内腔表面无法喷涂爆炸喷涂的应用:爆炸喷涂由于其涂层结合强度高、硬度高、耐磨性好、以及工件的热影响小,故一出现就广泛应用到飞行器零部件的喷涂上,如高低压压气机叶片、涡轮叶片、火焰筒外壁上喷涂热障涂层,齿轮轴、衬套副翼、襟翼滑轨等部件的耐磨涂层等。

国外爆炸喷涂涂层已在50多种航空产品的零件上获得应用,仅JT3D发动机上采用爆炸喷涂涂层的部位就有10余处,零件达83件。

火焰喷涂的原理特点和应用1. 火焰喷涂的原理•火焰喷涂是一种常用的表面处理技术,通过将燃烧的气体与涂层原料相混合并喷射到待处理物体表面,形成一层涂层。

火焰喷涂的原理主要包括以下几个步骤:–燃烧:通过燃烧某种气体,产生高温高压的火焰。

–气流:通过一个或多个喷嘴将火焰和原料气体混合。

–喷射:将混合气体喷射到待处理物体表面,形成涂层。

–熔融:在喷射过程中,火焰的高温将原料气体熔化。

2. 火焰喷涂的特点•火焰喷涂具有以下几个特点:–成本低:相对于其他表面处理技术,火焰喷涂的设备和材料成本较低。

–适用性广:火焰喷涂可以适用于多种不同材料的表面处理,如金属、陶瓷、塑料等。

–表面改性:火焰喷涂可以改善物体表面的硬度、耐磨性、耐腐蚀性等性能。

–操作简单:相对于其他表面处理技术,火焰喷涂的操作相对简单,不需要复杂的设备和技术。

–覆盖范围广:火焰喷涂可以实现涂层的整体覆盖,不受物体形状和大小的限制。

3. 火焰喷涂的应用•火焰喷涂在工业生产中有广泛的应用,包括以下几个方面:–防腐蚀:火焰喷涂可以在金属表面形成防腐蚀的涂层,提高金属的抗腐蚀性能。

–热隔离:火焰喷涂可以在材料表面形成一层隔热涂层,降低热传导和热辐射,起到热隔离的作用。

–装饰:火焰喷涂可以在物体表面形成丰富多彩的装饰涂层,提升物体的美观度。

–修复:火焰喷涂可以修复受损的表面涂层,并重新恢复物体的功能性。

–改善性能:火焰喷涂可以提升物体表面的硬度、耐磨性、耐腐蚀性等性能,改善物体的使用寿命。

4. 火焰喷涂的前景•随着科技的发展和工业的进步,火焰喷涂技术也在不断创新和发展,具有广阔的应用前景:–新材料研发:火焰喷涂可以与新材料结合,创造出更加高效和优质的表面处理涂层。

–自动化生产:火焰喷涂可以与自动化设备相结合,实现生产过程的自动化和智能化。

–环保节能:火焰喷涂技术可以实现涂层的精细化施工,减少材料的浪费和环境污染。

–复合涂层:火焰喷涂可以与其他涂层技术相结合,形成复合涂层,提升表面处理效果。

热喷涂行业知识

热喷涂是一种表面处理技术,通过将粉末、金属丝或其他材料加热至熔融状态,然后以高速喷射到工件表面形成涂层的方法。

热喷涂技术具有制备工艺简单、涂层质量高、适用范围广等优点,被广泛应用于航空航天、石油化工、钢铁冶金等领域。

以下是热喷涂行业的一些知识:

1. 热喷涂技术分类

热喷涂技术主要分为火焰喷涂、电弧喷涂、等离子喷涂、超音速喷涂等几类。

不同的热喷涂技术适用于不同的材料和工件表面,具有不同的特点和优缺点。

2. 热喷涂材料

热喷涂材料主要包括金属粉末、非金属粉末和金属丝材等。

金属粉末主要有铝、镍、钛等,非金属粉末主要有陶瓷、石墨等,金属丝材主要有钨、钼、钢等。

3. 热喷涂工艺

热喷涂工艺主要包括预热、喷涂、冷却和固化等步骤。

在喷涂过程中,需要控制喷枪的距离、速度和角度等参数,以保证涂层的均匀性和质量。

4. 热喷涂应用

热喷涂技术被广泛应用于各种领域,如航空航天、石油化工、钢铁冶金、电力等。

在这些领域中,热喷涂技术主要

用于强化金属表面性能、提高耐腐蚀性、耐磨损性和导电性等。

总之,热喷涂技术是一种表面处理技术,具有制备工艺简单、涂层质量高、适用范围广等优点,被广泛应用于航空航天、石油化工、钢铁冶金等领域。

热喷涂行业的发展前景广阔,未来将会有更多的创新和应用。