超音速火焰喷涂涂层替代电镀硬铬

- 格式:ppt

- 大小:823.50 KB

- 文档页数:13

调研报告:等离子热喷涂与超音速火焰喷涂的区别、优缺点及成本对比一、工艺原理1. 等离子热喷涂:等离子热喷涂是一种通过将喷涂材料加热到熔融状态,然后以高速喷射到工件表面形成涂层的工艺。

等离子体作为一种高温热源,能够将涂料加热至熔融状态,使其在被喷涂时具有较高的流动性。

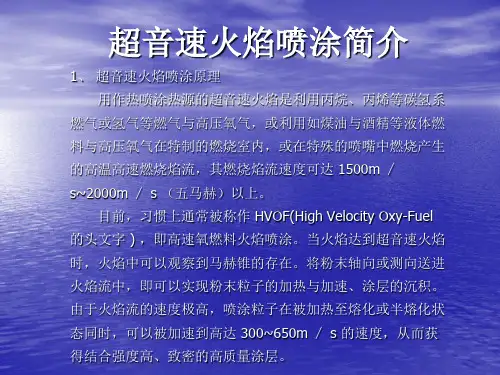

2. 超音速火焰喷涂:超音速火焰喷涂是一种利用高温燃气和高速喷射技术将喷涂材料喷射到工件表面的工艺。

该工艺使用燃气燃烧产生的高温高速气流将涂料加热并加速,使其以极高的速度喷射到工件表面。

二、涂料特性1. 等离子热喷涂:等离子热喷涂的涂料种类较多,包括金属、合金、陶瓷等材料。

由于等离子体的高温特性,能够保证涂料在熔融状态下的流动性,因此适用于喷涂较厚的涂层。

2. 超音速火焰喷涂:超音速火焰喷涂的涂料种类包括金属、非金属陶瓷等材料。

由于高速喷射的特性,适用于喷涂较薄的涂层。

三、涂层性能1. 等离子热喷涂:等离子热喷涂形成的涂层具有较高的结合强度、硬度和耐磨性。

同时,由于涂料在熔融状态下流动性较好,能够形成较致密的涂层结构。

2. 超音速火焰喷涂:超音速火焰喷涂形成的涂层具有较高的结合强度和硬度。

由于高速喷射的特性,形成的涂层具有较小的孔隙率,具有较好的防腐蚀性能。

四、优缺点1. 等离子热喷涂:优点:形成的涂层结合强度高、硬度较好;适用于喷涂较厚的涂层;可用于不同材料的喷涂。

缺点:设备成本较高;操作过程中需要消耗大量能源;高温下容易引起材料氧化。

2. 超音速火焰喷涂:优点:高速喷射形成的涂层结合强度高、防腐蚀性能好;设备成本相对较低;操作过程中能源消耗较少。

缺点:形成的涂层较薄,需多次喷涂才能达到预期效果;对于某些材料,易引起氧化和热损伤。

五、成本对比1. 等离子热喷涂:由于设备成本较高,操作过程中需要消耗大量能源,因此等离子热喷涂的成本相对较高。

2. 超音速火焰喷涂:设备成本相对较低,操作过程中能源消耗较少,因此超音速火焰喷涂的成本相对较低。

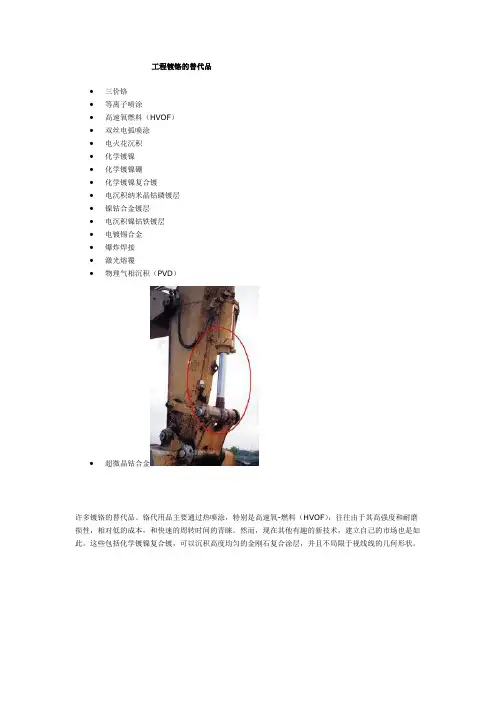

工程镀铬的替代品∙三价铬∙等离子喷涂∙高速氧燃料(HVOF)∙双丝电弧喷涂∙电火花沉积∙化学镀镍∙化学镀镍硼∙化学镀镍复合镀∙电沉积纳米晶钴磷镀层∙镍钴合金镀层∙电沉积镍钴铁镀层∙电镀锡合金∙爆炸焊接∙激光熔覆∙物理气相沉积(PVD)∙超微晶钴合金许多镀铬的替代品。

铬代用品主要通过热喷涂,特别是高速氧-燃料(HVOF),往往由于其高强度和耐磨损性,相对低的成本,和快速的周转时间的青睐。

然而,现在其他有趣的新技术,建立自己的市场也是如此。

这些包括化学镀镍复合镀,可以沉积高度均匀的金刚石复合涂层,并且不局限于视线线的几何形状。

其他的新兴技术包括爆炸粘接,它可以被用来制造不锈钢涂层,并专门针对内径纳米钴-磷合金的电沉积。

等离子气相沉积(PVD)以更低的成本,在许多情况下,比镀铬装饰,可以使腰身纤瘦,高品质的涂料。

在同一时间,许多人预测的突然转换镀铬处理,这些新技术中的一个或多个。

这并没有发生。

事实上,在某些情况下,如飞机起落架,采用HVOF铬的替代已经接近停滞。

最有可能的镀铬替代电沉积镍钴铁镀层。

争议的关键点是的概念持有的一些航空公司,如飞机制造商波音公司和空中客车公司制造的起落架采用热喷涂,涂层会拖垮自己的飞机,从而减轻航空公司需要投资热喷店进行维修。

当然,这个观点是不常见的热喷涂专家,但尚未解决的问题。

在其他重要市场,包括液压和一般工业,采用镀铬的替代品仍在继续。

•trivalent chromium•plasma spraying•high velocity oxy-fuel (HVOF)•twin wire arc spraying•EDM deposition•electroless nickel plating•chemical plating nickel boron•chemical plating nickel composite plating•electrodeposited nanocrystalline cobalt-phosphorus coating•nickel-cobalt alloy plating•electrodeposited nickel-cobalt-iron coating•electroplating tin alloy•Explosive Welding•laser cladding•physical vapor deposition (PVD)The • ultracrystalline cobalt alloyMany chromium plating alternatives. Chromium substitutes mainly by thermal spraying, in particular high-speed oxygen - fuel (HVOF), and often due to their high strength and wear resistance, a relatively low cost, and a quick turnaround time of all ages. However, other interesting new technology, to build their own market. These include chemical plated nickel composite plating, highly uniform composite diamond coatings may be deposited, and is not limited to the geometric shape of the line of sight. Other emerging technologies include explosive bonding, it can be used to make stainless steel coating, and specifically for the inner diameter of the nano-cobalt - phosphorus alloy electrodeposition. Plasma vapor deposition (PVD) at a lower cost, in many cases, more than chrome trim, can make the waist slim, high-quality coatings. At the same time, many predicted the sudden conversion chrome handle, one or more of these new technologies. This did not happen. In fact, in some cases, such as aircraft landing gear, HVOF chromium alternative has been close to stagnant. Most likely chrome instead of electrodeposited nickel-cobalt-iron plating. The key point of dispute is the concept held by some airlines, aircraft manufacturers Boeing and Airbus manufacturing landing gear using thermal spray coating will wear down their own aircraft, thereby reducing the airlines need to invest in thermal spray shops for maintenance. Of course, this view is not common thermal spray experts, but have not yet solved the problem. In other important markets, including hydraulic and general industrial chromealternatives continues.。

硬铬替代镀层纳米晶镍钴铁镀层详解更换硬铬(Cr)在飞机制造和维修站活动的电镀是美国国防部的一个高度优先事项。

硬铬是一种技术,已经在商业化生产了50年,是一个重要的过程,既用于各种飞机部件制造业务及作一般采用硬质涂层的磨损或腐蚀的部件已重新构建从飞机大修。

特别是,广泛用于液压和气动执行机构的磨损表面镀铬。

铬电镀浴中含有六价态的铬,一种已知的致癌物。

从电镀作业中产生的废物,必须予以处置,危险废物和电镀业务,必须遵守EPA排放标准和OSHA 允许暴露限值(PEL)。

OSHA减少六价铬和所有的六价铬化合物的PEL由52μg/m35μg/m3。

该规则还规定,对雇员的保障,如:控制曝光,呼吸防护,防护工作服和设备,卫生领域和实践,医疗监控,危险通信,及备存纪录的首选方法。

由于符合修订后的规则和预期周转时间增加,处理组件相关的运营成本增加的预期有巨大的压力,找到一个对环境无害的替代硬铬。

电沉积纳米晶镍钴铁涂料已经发展成为一个环境无害的替代硬铬镀层的非视距(NLOS)环境下的战略研究和发展计划。

是目前去通过示范验证测试在一个项目下的环境安全技术认证计划。

作为替代镀硬铬涂层的NLOS以及线的视距(LOS)的应用中,由于较高的阴极效率,较高的沉积速率,良好的滑动磨损和耐腐蚀特性:纳米扶贫委员会涂层表现出极大的潜力。

为解决电镀铬工艺严重污染环境的问题,制备低污染且具有良好外观的镍钴铁合金代硬铬镀层。

采用单因素实验分别讨论电镀液组成及工艺条件对镀层硬度、外观、沉积速度及阴极电流效率等的影响,确定较优的镀液组成及工艺条件,考察优化条件下所得镀层经不同温度热处理后的镀层硬度,分析镀液的极化情况和200℃热处理1h前后镀层的表面形貌、晶体结构及耐蚀性。

结果表明:优化条件下得到的合金镀层为纳米晶结构,宏观上均匀光亮,微观上平整、无孔隙,经200℃热处理1h后晶体颗粒进行重结晶,晶粒尺寸略有增大,镀层表面更加致密,硬度达10.875GPa,高于硬铬镀层的,且耐蚀性与硬铬镀层的相当。

调节阀阀内件硬化处理方法一、硬化处理概念硬化处理是指通过适当的方法使阀芯表层硬化而内部仍然具有强韧性的方法,可提高其耐磨性、耐疲劳性。

一些常见的规范中给出了哪些场合需要硬化处理的要求,如:(1)根据《油气田及管道工程仪表控制系统设计规范》(GB/T 50892-2013 )中要求:闪蒸、空化或严重汽蚀介质的场合,阀内件表面应进行硬化处理;流体温度不小于300℃、阀两端压差不小于1.5MPa的场合,阀内件表面应进行硬化处理;流体中含有固体颗粒的场合,阀内件表面应进行硬化处理;(2)《自动化仪表选型设计规范》(HG/T 20507-2014 )中:出现闪蒸、高压差和含有颗粒的流体场合,应采用加硬材质的阀内件或阀芯、阀座表面进行硬化处理。

需要注意的是,有时根据常温、常压差来判断可以不做硬化处理,但是如果阀门长期处于苛刻环境下工作或者阀座要求精度高、泄漏小也应考虑硬化处理。

二、硬化处理的方法最常用的硬化处理方法包括热处理、堆焊、表面硬化处理等。

(1)热处理是将金属材料放在一定的介质内加热、保温、冷却,通过改变材料表面或内部的金相组织结构,来控制其性能的一种金属热加工工艺。

常见的热处理工艺有正火、退火、淬火、回火、固溶热处理和时效处理等。

(2)堆焊合金钢也可以增强阀内件的硬度,以常见的堆焊STL 为例,根据不同的磨损位置做相应的堆焊。

堆焊司太莱合金具有很高的硬度,是以Co为基本成分,加进Cr,W,C等元素组成的合金。

其中Co的作用是使合金具有很高的抗腐蚀性并获得有韧性的固熔体基体,W增加其高温强度,C与Cr和W形成高硬度的碳化铬和碳化钨,使合金具有很好的耐磨性,几乎可用于各种场合的管道系统,特别是高温高压阀门内壁及结合面处理等效果明显。

堆焊STL工艺复杂、生产效率低,且大面积堆焊易使零件产生变形和裂纹,目前对球阀表面硬化的工艺使用较少,对金属单座阀等阀门堆焊比较常见。

(3)表面硬化处理方法有渗碳、氮化、镀铬、超音速喷涂、喷焊等。

镀硬铬工艺小结

邓修绪

【期刊名称】《电镀与环保》

【年(卷),期】1993(013)003

【摘要】1 前言镀硬铬时如果工件在镀铬液中进行阳极处理,存在电源换相问题。

此外镀铬过程中使用电流较大,电流效率低,施镀时间长,随之出现镀液温升快,导致电流效率随温度升高而逐渐下降,镀层光泽和硬度等也逐渐变差。

有些小企业没有抽风设备或抽风设备效果差,只好加入铬雾抑制剂来防止铬雾溢出。

然而加入铬雾抑制剂却导致镀液温度快速上升。

为了解决上述问题;笔者根据多年经验·谈一点粗浅见解,供参考。

【总页数】2页(P30-31)

【作者】邓修绪

【作者单位】无

【正文语种】中文

【中图分类】TQ153.11

【相关文献】

1.HCr—2型高效镀硬铬工艺在铝汽缸内孔镀硬铬中的应用 [J], 何志邦;倪祖昱

2.铝铁镍青铜衬套镀硬铬工艺研究及其应用 [J], 杜宇

3.非规则型面零件镀硬铬工艺方法的研究和应用 [J], 杨震坤;李江;赵金航;权雨

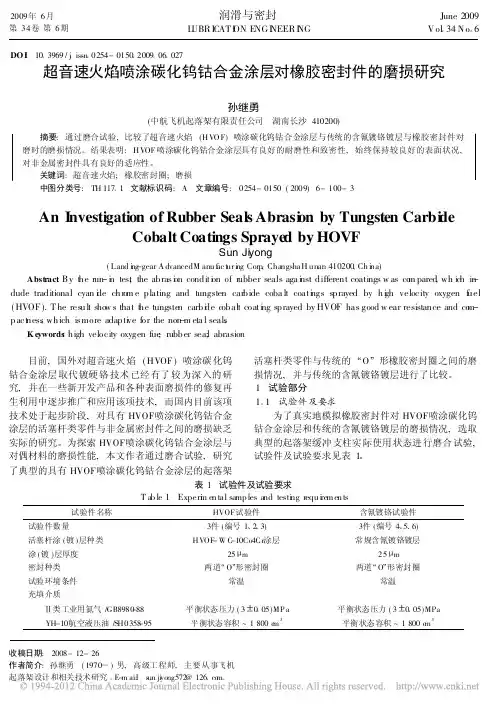

4.超音速火焰喷涂工艺代替镀硬铬工艺的可行性研究 [J], 王浩军;胡生双;郝江华;

王柯;王文博;梁霄

5.注塑机活塞杆镀硬铬工艺分析及质量检测 [J], 徐鹤

因版权原因,仅展示原文概要,查看原文内容请购买。

![[宝典]01-金属硬密封耐磨球阀的设计、制作与工艺](https://uimg.taocdn.com/ca833c51eefdc8d377ee320f.webp)

工业和信息化部、科学技术部关于印发《机电产品再制造技术及装备目录》的通知文章属性•【制定机关】工业和信息化部,科学技术部•【公布日期】2012.04.28•【文号】工信部联节[2012]198号•【施行日期】2012.04.28•【效力等级】部门规范性文件•【时效性】现行有效•【主题分类】质量管理和监督正文工业和信息化部、科学技术部关于印发《机电产品再制造技术及装备目录》的通知(工信部联节〔2012〕198号)各省、自治区、直辖市及计划单列市、新疆生产建设兵团工业和信息化、科技主管部门:为引导再制造技术装备研发,推动先进适用工艺技术及装备的示范应用和推广,加快提升再制造产业技术水平,在各地推荐、专家评审基础上,我们组织编制了《机电产品再制造技术及装备目录》(以下简称《目录》)。

现印发你们,请据此指导和支持有关企业、科研院所等加强研发攻关,推进示范应用和推广。

有关要求如下:一、加强组织领导。

各级工业和信息化、科技主管部门要密切协调配合,切实加强对机电产品再制造技术及装备研究开发和应用推广工作的组织领导,积极支持搭建产学研用合作机制和平台,充分发挥行业协会及科研院所等单位支撑作用,进一步促进再制造技术进步,提升再制造装备水平,为再制造产业发展奠定坚实的技术基础。

二、强化分类指导。

对研究开发类,要紧紧围绕企业再制造工艺装备需求,强化供需对接,引导各方面科技资源加大投入;对产业化示范类,要积极组织实施产业化示范项目,加强技术验证和评估;对应用推广类,要进一步加大推广力度,扩大应用范围和领域。

三、加大支持力度。

优先支持再制造相关科技创新项目及企业技术中心等建设。

支持和鼓励建设再制造技术开发平台和产业创新战略联盟,联合攻克关键共性再制造技术。

各级工业和信息化主管部门要积极引导企业实施再制造技术装备产业化示范和应用推广技术改造项目,优先纳入技术改造等资金渠道予以支持。

各级科技主管部门要大力支持再制造领域重大关键共性技术装备研发,择优列入相关科技专项予以支持。

为600 m/s,500 m/s,800 m/s,从而解释了铜颗粒在 三种基板上不同的沉积行为。图7表1参20

20102266空气助燃超音速火焰喷涂’WC涂层的性 能及应用/张忠诚…//机械工程材料.一2009,33(9): 96~100 采用空气助燃超音速火焰喷涂(HVAF)技术制 备了WC涂层,对该涂层的耐磨性、耐腐蚀性、韧性、 涂层结合强度等性能进行了研究,并与电镀硬铬层进 行了性能与实际使用寿命对比。结果表明:采用 HVAF制备的WC涂层的耐磨性是电镀硬铬层的1O 倍,涂层的耐腐蚀性和韧性明显优于电镀硬铬层的; 以WC涂层在瓦楞辊中的应用为例,采用上中下位置 喷涂方法制备的WC涂层厚度均匀,控制喷涂角度大 于6o。和基体硬度小于60 HRC对WC涂层的结合强 度有利,WC涂层瓦楞辊的使用寿命是电镀硬铬瓦楞 辊的46倍。图7表1参l1 20102267 感应熔涂技术与电刷镀结合修复轴类零 件/李晓博…//材料保护.一2009,42(9):52 ̄53 轴类零件表面经常有划伤、凹坑、沟槽等由于疲 劳磨损而产生的问题,必须对其进行修复。而过去常 用的单一的电刷镀技术,有时已不能满足其需要。为 此,介绍了一种将高效快速感应熔涂技术与电刷镀技 术相结合修复轴类零件的新工艺。试验证明,该工艺 具有高效快速、操作简单、可行性强等优点,值得深入 研究和推广。图1参3 20102268 Al2 对高速火焰喷涂镍基涂层抗热疲 劳性能的影响/邓畅光…//材料保护.一2009,42(10): 7~9.16 为了提高连铸结晶器的使用寿命和生产效率,利 用高速火焰喷涂(HVAF)技术在铜基体上制备了镍 基涂层,探讨了喷涂粉末中不同比铡的 z 03对镍基 涂层抗热疲劳性能的影响及其机理。结果表明:添加 5O zO。的镍基涂层,抗热疲劳性能得到了明显的 提高;A1z03颗粒的添加,有效地增加了涂层的压应 力,提高了涂层与铜基体之间的结合强度,从而显著 地提高了涂层的抗热疲劳性能。图3表2参7 20102269 Ni60-Ni包MoS2-Ni包C复合自润滑涂层 的结合强度及摩擦学性能/王引真…//材料保护.一 2009,42(10):68~7O,73 40 镍基合金涂层材料具有良好的耐磨性和耐蚀性。 在其中加入适量复合固体润滑剂可有效改善合金的 摩擦学性能,并保持一定的结合强度。以Ni60为基 体粉末,Ni包M0S2和Ni包C(石墨)为复合自润滑 粉末,以均匀设计方法设计喷涂粉末配比,采用超音 速火焰喷涂技术制备涂层,测试了涂层的抗拉结合强 度、摩擦系数和磨损失重,并对涂层的结合强度、摩擦 系数和磨损失重进行了回归分析。结果显示:回归方 程均具有较好的拟合性;Ni包M0sz与Ni包C具有 协同效应,对Ni60涂层的性能具有显著的影响;当 Ni包M0Sz为33 (质量分数)、Ni包C为13 (质 量分数)时,复合涂层的结合强度大于3O a,摩擦 系数和磨损失重最小,表明涂层具有较好的结合性能 及最佳的摩擦学性能。图1表3参1O