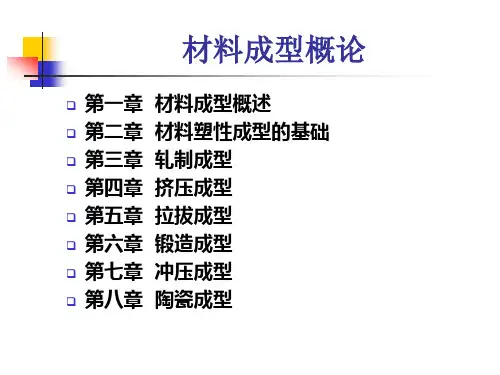

材料成型概论 第四章 挤压成型

- 格式:ppt

- 大小:2.76 MB

- 文档页数:45

材料成型工艺MaterialFormingTechnology课程编号:07310060学分:6学时:90(其中:讲课学时:78实验学时:12上机学时:0)先修课程:材料成型原理、金属学及热处理、机械设计基础适用专业:材料成型及控制工程教材:《金属材料液态成型工艺》贾志宏编化学工业出版社2008年2月第1版《金属材料焊接工艺》雷玉成主编化学工业出版社,2006年8月第1版《冲压工艺与模具设计》牟林、胡建华主编.北京大学出版社2010年3月第2版开课学院:材料科学与工程学院一、课程的性质与任务:本课程是材料成型与控制工程专业的一门主要专业基础课。

本课程的任务是掌握金属液态成型工艺的方法、金属板料成形技术、焊接电弧及焊接方法等三大部分知识。

通过本课程的学习,了解常见的液态成型、板料成形、焊接工艺方法。

为学习有关专业课程、从事生产技术工作和管理工作打好热加工工艺知识基础;了解热加工的新工艺、新技术、新方法和发展趋势。

二、课程的基本内容及要求第一篇液态成型工艺绪论1基本内容金属液态成型工艺发展历史,液态成型工艺流程。

2教学要求了解铸造产业的发展概况;了解铸造生产的基本流程和工艺种类。

3重难点液态成型工艺的基本类型、流程及发展趋势。

第一章零件结构的铸造工艺性分析1基本内容(1)常用铸造方法的选择;(2)砂型铸造零件结构的工艺性分析;(3)特种铸造零件结构的工艺性分析。

2教学要求(1)了解各种铸造方法的特点;熟悉铸造方法选用的依据(2)掌握砂型铸造零件结构的工艺性分析方法;(3)熟悉特种铸造零件结构的工艺性分析方法。

3重难点铸造工艺性分析的方法和思路。

第二章砂型铸造工艺方案的确定1基本内容(1)工艺设计内容及流程;(2)砂型铸造工艺方案确定的基本原理;2教学要求(1)熟悉铸造工艺设计的依据、内容及流程;(2)掌握砂型铸造工艺方案制定的原理及方法。

3重难点(1)生产纲领、生产条件对工艺方案制定的影响;(2)分型面及浇注位置的确定。

材料成型基本原理知识点总结1. 引言材料成型是指通过对原材料进行加工和塑形,使其获得特定的形状和性能。

材料成型在工业生产中起着至关重要的作用。

本文将介绍材料成型的基本原理及常见的成型方法,帮助读者对材料成型过程有更深入的了解。

2. 塑性变形塑性变形是材料成型的基本原理之一。

在塑性变形过程中,材料会受到外力的作用,原子、分子和晶粒发生移动和重排,从而改变材料的形状。

塑性变形的主要特点是可逆性,即材料在去除外力后可以恢复原来的形状。

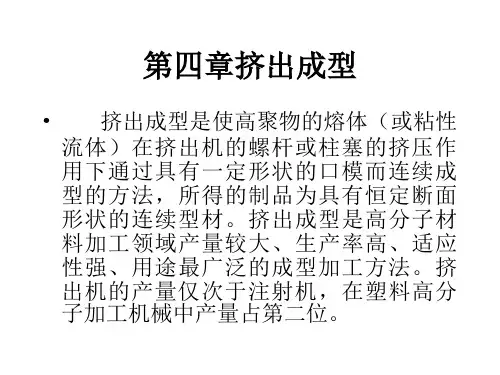

常见的塑性变形过程包括挤压、拉伸、压延和锻造等。

挤压是将材料通过模具挤压成所需形状的过程。

拉伸是将材料拉长并变细的过程。

压延是将材料通过辊压变薄的过程。

锻造是通过对材料施加冲击力使其变形成所需形状的过程。

塑性变形的成功与否取决于材料的塑性性能、变形条件和成型方法等因素。

3. 热变形热变形是利用材料在高温条件下的塑性变形特性进行成型的一种方法。

通过加热材料可以降低其流动应力,有利于成型过程中的塑性变形。

常见的热变形方法包括热挤压、热拉伸、热轧和热锻等。

热挤压是将加热至一定温度的材料通过模具挤压成所需形状的过程。

热拉伸是将加热至一定温度的材料拉伸成所需形状的过程。

热轧是将加热至一定温度的材料通过辊压变薄的过程。

热锻是将材料加热至一定温度并施加冲击力使其变形成所需形状的过程。

热变形的优点是可降低变形应力、改善材料的塑性、提高成形精度。

但是,热变形过程中需注意控制温度和冷却速度,以避免材料过热或过冷引起材料性能的改变。

4. 化学变形化学变形是指在化学反应过程中,材料的形状和结构发生变化。

化学变形常见的方法有溶胶-凝胶法、沉积法和电化学沉积等。

溶胶-凝胶法是通过将溶胶溶液中的成分凝胶化,使其形成固体凝胶。

固体凝胶可以通过进一步的热处理或压制成所需的形状。

沉积法是将溶液中的溶质通过化学反应沉积在衬底上形成薄膜或形状。

电化学沉积是利用电化学反应使溶液中的溶质在电极表面沉积成薄膜或形状。

轧制与挤压成形工艺与装备一、课程说明课程编号:080105Z10课程名称:轧制与挤压成形工艺与装备/Rolling, Extrusion Processes and Equipments课程类别:专业教育学时/学分:40/2.5(其中实验学时:4)先修课程:高等数学、理论力学,材料力学,机械原理,机械设计,金属塑性成形原理与力学基础适用专业:机械设计制造及其自动化(材料成型专业方向)教材、教学参考书:[1] 赵志业,金属塑性变形与轧制理论(第2版),冶金工业出版社,2004[2] 康永林,轧制工程学.冶金工业出版社,2004[3] 李生智,金属压力加工概论,冶金工业出版社,2004[4] 傅祖铸,有色金属板带板生产. 中南大学出版社,2000[5] 周建南,轧钢机,冶金工业出版社,2009[6] 邹家祥,轧钢机械(第3版)冶金工业出版社,2000[7] 温景林,金属挤压与拉拨工艺学,东北大学出版社,2000[8] 谢建新,刘静安,金属挤压理论与技术,冶金工业出版社,2012二、课程设置的目的意义本课程是械设计制造及其自动化(材料成型专业方向)的专业选修课,是一门关于金属材料制备基础知识和材料成形制备机械设备的课程,通过教学与实验环节,使学生了解金属轧制成形和挤压成形的基础理论,掌握典型的金属材料轧制、挤压成形的机械装备的基本结构、力能参数的设计计算方法。

为学生从金属材料成形加工设备的设计制造工作、进一步深造学习奠定理论基础。

三、课程的基本要求1.掌握金属压力加工过程的基本概念、基础理论;2.了解板带箔材和管棒型材生产工艺的特点、基本方法、适用范围等;3.了解金属压力加工设备的基本类型、工作原理、现代压力加工设备的装机水平和发展趋势;4.掌握板带材轧机的主要构成机构,基本掌握带材轧机的设计方法;5.掌握金属挤压的基本概念、特点和应用,了解挤压时金属流动的特点及其影响因素;6.了解影响挤压力的因素及其管棒型材挤压力计算方法;7.掌握管棒型材生产装备的主要构成机构,基本掌握其设计方法。

4、凝固的结晶学基础5、凝固的传热基础6、凝固过程的流体流动7、凝固金属的组织结构8、凝固过程的缺陷和对策第四章(1)由液体向晶态固体(2)由液体向非晶态固体常用工业合金或金属的凝固过程一般只涉及前者,本章主要讨论液态金属、合金的凝固过程。

第四章第五节液-第六节共晶合金的凝固第七节包晶合金的凝固第四章毕。

第四章6第四章()V G L T S T Δ=−−⋅Δ=−过冷:液体金属开始结晶的温度必须低于平衡熔点Tm ,此现象称之为过冷。

过冷度ΔT=Tm-T 。

过冷度ΔT 越大,凝固相变驱动力ΔG V 越大。

过冷度ΔT 越大,凝固相变驱动力ΔG V越大。

第五节液-固界面形貌的稳定性第六节共晶合金的凝固第七节包晶合金的凝固第四章发生形核的过程,也称z非自发形核(heterogeneous nucleation外来质点或型壁界面提供的衬底进行生核过程,亦称“异质形核”或“非均质形核工业金属凝固大都是异质生核。

第四章第四章系统自由能变化= 体积自由能的变化SLV A G V G σ+Δ⋅=ΔΔG -系统自由能变化V,A -分别为晶胚的体积和表面积σSL -晶胚的界面能ΔG V -单位体积液态金属凝固时自由能的变化10第四章凝固的结晶学基础SL V r G r G σππ23434+Δ−=ΔLS m r r T T L G σππ23434+⋅Δ−=ΔLS m r T T L r σππ23434+Δ⋅−=对于半径为r 的球形晶胚(均质生核),0=∂Δ∂r G T L T G r m LS V LS Δ=Δ−=σσ22*令,则有求得临界晶核半径:V LS G r Δ=σ2*mV T TL G Δ−=Δ因1、临界形核半径第四章TL T G r mLS V LS Δ=Δ−=σσ22*r <r*时,r ↑→ΔG ↑r = r*处时,ΔG 达到最大值r >r*时,r ↑→ΔG ↓实际上金属结晶的过冷度一般为几分之一到几十摄氏度。