材料成型概论

- 格式:doc

- 大小:66.00 KB

- 文档页数:7

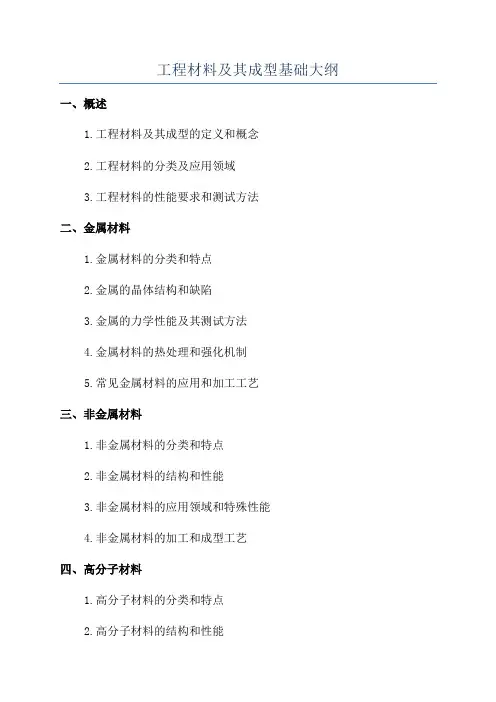

工程材料及其成型基础大纲一、概述1.工程材料及其成型的定义和概念2.工程材料的分类及应用领域3.工程材料的性能要求和测试方法二、金属材料1.金属材料的分类和特点2.金属的晶体结构和缺陷3.金属的力学性能及其测试方法4.金属材料的热处理和强化机制5.常见金属材料的应用和加工工艺三、非金属材料1.非金属材料的分类和特点2.非金属材料的结构和性能3.非金属材料的应用领域和特殊性能4.非金属材料的加工和成型工艺四、高分子材料1.高分子材料的分类和特点2.高分子材料的结构和性能3.高分子材料的加工和改性方法4.常见高分子材料的应用领域和加工工艺五、复合材料1.复合材料的概念和分类2.复合材料的结构和性能3.复合材料的增强机制和界面特性4.复合材料的制备和成型工艺5.常见复合材料的应用领域和加工方法六、成型工艺1.金属材料的成型方法和工艺流程2.非金属材料的成型方法和工艺流程3.高分子材料的成型方法和工艺流程4.复合材料的成型方法和工艺流程七、表面处理与涂装1.表面处理的目的和方法2.金属材料的表面处理工艺3.非金属材料的表面处理工艺4.涂装技术及其应用八、工程材料的环境损伤与防护1.工程材料在使用过程中的损伤类型和机理2.工程材料的防护措施和方法3.工程材料的可持续发展和环境保护九、新材料与材料设计1.新型工程材料的研究和应用现状2.材料设计的原则和方法3.材料设计与工程实践以上为工程材料及其成型基础大纲的主要内容,通过对材料基本概念、分类、性能和加工工艺的介绍,使学生能够掌握工程材料的选择、设计和加工方法,进而提高工程实践能力。

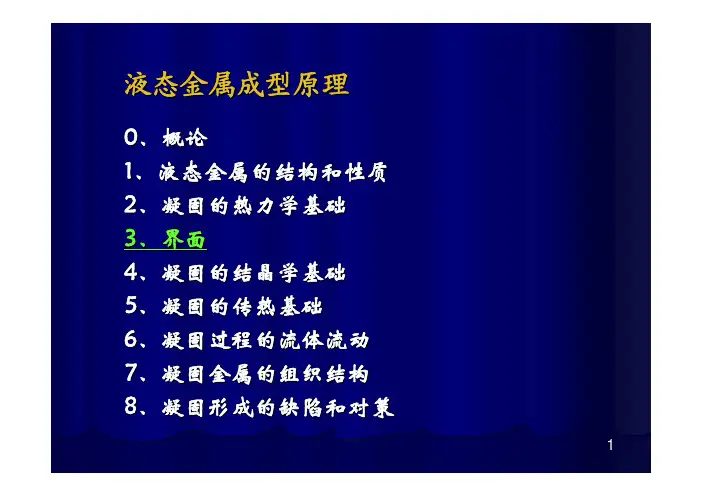

液态金属成型原理0、概论 1、液态金属的结构和性质 2、凝固的热力学基础 3、界面 4、凝固的结晶学基础 5、凝固的传热基础 6、凝固过程的流体流动 7、凝固金属的组织结构 8、凝固形成的缺陷和对策1Interface2为什么要研究界面? 凝固是新界面生成和推进的过程; 界面有两个要素:界面能量,界面结构;它们对凝固组织、新相形貌有重要 的影响。

3本章主要内容3.1 界面自由能1. 界面张力与界面自由能 2. 表面自由能的断键模型3.2 界面结构1. 固液界面 2. 晶粒间界 3. 相界3.3 界面对微观结构的影响4界面的定义 界面:相与相间的分界。

表面(surface):相邻相为气相和凝 聚相。

界面(interface):相邻相为凝聚相 (液相和固相)。

53.1 界面自由能3.1.1 界面张力与界面自由能:描述界面问题的基本参数,界面将引起附加能量。

界面(表面)张力γ(N/m):界面上单位长度受的力。

使表面变形需要做功。

界面(表面)自由能σ(J/m2):单位面积上的界面能 量。

界面应力≈界面张力(液体上相当,固体上相差很小)67证明:γ = σ推导:系统自由能 G = GV + σA ,A为系统界面面积。

设有界面增量dA,界面张力做功γ dA 。

dG = γ ⋅1⋅ dx = γ ⋅ dAdG = σ ⋅ dA + A ⋅ dσ γ = σ + A dσγ ⋅ dA = σ ⋅ dA + A⋅ dσdA如忽略界面变化引起的本体内部和界面原子数的变化,即: dσ ≈ 0dAγ =σ8结论表 面 自 由 能 为 σ ( J/m2 ) 的 表 面 具 有 大 小 为 γ(N/m)的表面张力。

——表面能及表面张力从不同角度描述同一表面现象。

虽 然表面张力与表面自由能是不同的物理概念,但都以γ (或)σ表示,其大小完全相同,单位也可以互换,通常 表面张力的单位为力/距离(如N/m、dyn/cm),表面能 的单位为能量/面积(如J/m2、erg/cm2等)。

《材料成型及控制工程专业概论》课程论文材成孙倩倩摘要:材料成型及控制工程是研究热加工改变材料的微观结构、宏观性能和表面形状,研究热加工过程中的相关工艺因素对材料的影响,解决成型工艺开发、成型设备、工艺优化的理论和方法;研究模具设计理论及方法,研究模具制造中的材料、热处理、加工方法等问题。

是国民经济发展的支柱产业。

本专业培养具备材料科学与工程的理论基础、材料成型加工及其控制工程、模具设计制造等专业知识,能在机械、模具、材料成型加工等领域从事科学研究、应用开发、工艺与设备的设计、生产及经营管理等方面工作的高级工程技术人才和管理人才。

关键词:专业综合介绍主要课程知识当前教育状况个人专业理想学习计划专业综合介绍(1)历史起源80年代初,建立材料科学与工程学科。

1998年教育部进行高等院校本科专业目录调整时,设立了材料成形与控制工程这样一个新的本科专业,其范围涵盖原来的部分机械类专业和部分材料类专业。

2002年材料成形及控制工程教学指导在西宁召开会议,对中国各高校中材料成形及控制工程专业的现状进行了分析与提高。

(2)专业简介材料成型及控制工程专业研究通过热加工改变材料的微观结构、宏观性能和表面形状,研究热加工过程中的相关工艺因素对材料的影响,解决成型工艺开发、成型设备、工艺优化的理论和方法;研究模具设计理论及方法,研究模具制造中的材料、热处理、加工方法等问题。

本学科是国民经济发展的支柱产业。

材料成型及控制工程专业作为机械系的一个方向,主要侧重于机械加工方面。

可以说该专业是一个接口,一头联系着材料科学,一头联系着实际工业应用。

(3)培养模块:焊接成型及控制:培养能适应社会需求,掌握焊接成型的基础理论、金属材料的焊接、焊接检验、焊接方法及设备、焊接生产管理等全面知识的高级技术人才。

铸造成型及控制:这是目前社会最需要人才的专业之一。

主要有砂型铸造、压力铸造、精密铸造、金属型铸造、低压铸造、挤压铸造等专业技术及专业内新技术发展方向。

材料成型原理课后答案材料成型原理是指通过不同的成型工艺,将原料加工成所需形状和尺寸的零部件或制品的原理。

在工程制造领域中,材料成型是非常重要的一环,它直接影响着制品的质量和性能。

下面就材料成型原理的相关问题进行解答。

1. 什么是材料成型原理?材料成型原理是指将原料加工成所需形状和尺寸的零部件或制品的原理。

它是通过对原料进行加工,使其发生形状、尺寸和性能的改变,从而得到符合要求的制品。

材料成型原理是工程制造中的重要环节,它直接关系到制品的质量和性能。

2. 材料成型的基本过程是什么?材料成型的基本过程包括原料的预处理、成型工艺和制品的后处理。

首先,原料需要进行预处理,包括清洁、除杂、干燥等工序,以保证原料的质量和加工的顺利进行。

然后,根据制品的要求,选择合适的成型工艺,如锻造、压铸、注塑等,对原料进行加工成型。

最后,对成型后的制品进行后处理,包括去除余渣、表面处理、热处理等工序,以提高制品的质量和性能。

3. 材料成型原理的影响因素有哪些?材料成型原理的影响因素包括原料的性能、成型工艺、成型设备和操作技术等。

首先,原料的性能直接影响着成型的难易程度和制品的质量。

其次,成型工艺的选择和设计对成型效果起着决定性的作用。

成型设备的性能和精度也会影响成型的质量和效率。

操作技术则是保证成型过程顺利进行的重要因素。

4. 材料成型原理的发展趋势是什么?随着科学技术的不断发展,材料成型原理也在不断创新和完善。

未来,材料成型将更加注重节能环保、智能化和数字化。

新材料、新工艺、新设备的不断涌现,将推动材料成型原理朝着高效、精密、绿色的方向发展。

同时,数字化技术的应用将使成型过程更加智能化和可控化,提高生产效率和产品质量。

5. 如何提高材料成型的质量和效率?要提高材料成型的质量和效率,首先需要加强对原料的质量控制,保证原料的质量稳定。

其次,要优化成型工艺和设备,提高成型的精度和效率。

同时,加强操作技术的培训和管理,确保成型过程的稳定和可控。

材料成型概论第六讲板带材⽣产⼯艺材料成型概论第⼀讲第⼆讲第三讲第四讲第五讲第六讲第七讲第⼋讲第九讲第⼗讲材料成型概述炼钢炼铁⽣产材料塑性成型的基础钢坯型钢⽣产线棒材⽣产板带钢⽣产钢管⽣产挤压拉拔⽣产锻压冲压⽣产材料成型的发展及应⽤第六讲板带材⽣产6.1 6.2 6.3 6.4 6.5 板带材⽣产的⼀般概念板带材的品种及分类热轧中厚板⽣产热轧板带钢⽣产冷轧板带钢⽣产6.1 板带材⽣产的⼀般概念板带材(Finished sheet/plate and strip)是指形状为平板状断⾯基本为矩形宽度远⼤于厚度的⾦属材,B/H可达5000以上,少数达到10000。

⼀般将单张供应的板材和成卷供应的带材总称为板带材。

板材的主要尺⼨是厚度H、宽度B与长度L;带钢或板卷⼀般只标出厚度H与宽度B,再附以卷重G。

6.1 板带材⽣产的⼀般概念6.1 板带材⽣产的⼀般概念在⽣产上,板带钢宽⾼⽐⼤,散热⾯积⼤,温降快且波动明显;对不均匀变形⾮常敏感;变形量⼤,特别是薄规格⽣产,轧制压⼒⼤。

所以⽣产时要特别注意板型,减少轧制压⼒。

尺⼨要求精确:特别是厚度最主要板型要求良好:平坦、⽆浪形和瓢曲。

表⾯要求光洁:不得有⽓泡、结疤、拉裂、刮伤、折叠、裂缝、夹杂和压⼊氧化铁⽪。

性能要求较⾼:⼒学性能、⼯艺性能和某些钢板的特殊物理和化学性能。

6.1 板带材⽣产的⼀般概念为达到上述要求,采⽤了⼤量现代轧制技术,板带钢⽣产技术可以反映轧钢⽣产的技术⽔平。

对⼯业发达国家,⼀般板带钢产量占钢材总产量的50-60%以上。

6.1 板带材⽣产的⼀般概念板带材轧制指采⽤纵轧⽅式在由上下平轧辊构成的辊缝中将扁锭或板坯轧制成板带材的成型⽅法。

轧制板带材的轧机⼤多是四辊轧机,轧制箔材(极薄带)⽤六辊或多辊轧机。

粗轧机也采⽤⼆辊可逆式或万能式轧机。

板带材的轧制⽅法有单⽚轧制、成卷轧制、单机架可逆轧制、连续式轧制、多辊轧制等⼏种。

板带材的轧制⽅法(a)单机架四辊可逆轧制;(b)五机架四辊连续轧制;(c)单机架多辊可逆轧制6.1 板带材⽣产的⼀般概念板带材⽣产的特点:厚度H.长度B.宽度L外形特点:①形状扁平,断⾯简单,宽厚⽐⼤;②单位体积的表⾯积⼤。

压力机的组成部分:工作机构、传动系统、操作机构、能源部分、支撑部分、辅助系统。

离合器分为:刚性离合器和摩擦式离合器;制动器多为摩擦式、有盘式和带式之分;刚性离合器是依靠刚性结合零件使主动部件和从动部件产生连接和分离两种状态,实现曲柄机构的工作或停止。

离合器设有两个转键:工作键(主键)和副键。

制动器的作用是吸收从动部分的功能,让滑块及时停止在相应位置上。

常见的带式制动器有偏心带式制动器、凸轮带式制动器和气动带式制动器。

摩擦离合器是依靠摩擦力矩来传递扭矩,按其工作情况可分为干式和湿式;按摩擦面的形状,摩擦离合器可以分为圆盘式和浮动镶块式。

传动系统的作用是将电动机的运动和能力按一定的要求传给曲柄滑块机构,它涉及传动布置、传动级数、速比分配等问题压力机润滑的目的为了减少机器的磨损,提高机器的使用寿命,保持正常的工作精度,降低能量消耗,对压力机所有滑块运动副均需进行润滑。

按润滑油种类可分为希油润滑和稠油润滑两种;若按润滑方式又可以分为分散润滑和集中润滑;若按操作方式可分为手动和自动。

希油润滑的优点:内摩擦较小,因而耗损于克服摩擦力的能量较小;流动性能好,易于进入摩擦表面的各个润滑点,采用循环润滑系统时还有冷却作用,同时可清理摩擦表面的灰尘和由于磨损而产生的微粒。

稠油润滑的优点:稠油润滑有分散式和集中式。

分散的稠油润滑常采用旋盖式油杯、油枪和压注油杯,将稠油注入各分散润滑点。

集中润滑则采用液压泵供油方式。

移动工作台有三种方式,侧移式,前移式,侧移加分道式。

驱动移动工作台有内驱动和外牵引两种方式。

拉深垫扩大了压力机使用范围,简化了模具结构,在单动压力机上利用拉深垫进行压力,在双动拉深压力机上,拉深垫作顶出用。

拉深垫按其工作介质不同分为气垫和液压气垫。

曲柄压力机标称压力是指滑块距下死点某一种特定距离时滑块上所容许承受的最大作用力。

滑块行程是指滑块从上死点至下死点所经过的距离,其值是曲柄半径的两倍,它随设备的标称压力值增加而增加。

液态金属成型原理0、概论 1、液态金属的结构和性质 2、凝固的热力学基础 3、界面 4、凝固的结晶学基础 5、凝固的传热基础 6、凝固过程的流动 7、凝固金属的组织结构 8、凝固过程的缺陷和对策12液体流动的分类和影响z 凝固过程中的液体流动主要包括: 自然对流 强迫对流z 对凝固过程的影响: 传热和传质过程 气泡和夹杂物的行为 流动性好,铸件轮廓清晰、形状完整,利于补缩、热裂纹愈合。

凝固组织3第一节 凝固过程的流动 第二节 液态合金的充型能力4一、自然对流 凝固过程自然对流包括浮力流和凝固收缩引起的 流动。

浮力流是最基本、最普遍的对流方式。

因为溶质再分 配、传热、传质引起液相密度不均匀造成的。

其中密 度小的液相发生上浮;密度大的液相发生下沉,引起 自然对流。

凝固收缩引起的对流主要发生在枝晶间。

5凝固过程中铸锭内的对流浮力流:溶质密度较小时收缩流:Al-10%Cu 合金凝固枝晶间的疏松6二、强迫对流 凝固过程中,可通过各种方式驱动液体流动。

对凝固组 织形态及传热、传质条件进行控制。

控制的流动方式通常是与一定的凝固技术有关。

强迫对流举例:z 液相的机械搅拌 z 电磁场搅拌驱动液体流动 z 凝固过程的铸型振动7三、流动对凝固组织的影响 A.枝晶迎流生长 B.通道偏析。

凝固时间长的大型铸件,如大型轴易出现。

C.枝晶脱落,脱落→核→ 等轴晶。

8第二节 液态合金的充型能力一、充型能力的基本概念 二、影响充型能力的因素 三、铸造流动性的测量9一、液态金属充型能力z 液态金属充满铸型型腔,获得 形状完整、轮廓清晰的铸件的 能力,即液态金属充填铸型的 能力,是设计浇注系统的重要 依据之一。

z 充型能力弱,则可能产生浇不 足、冷隔、砂眼、铁豆,以及 卷入性气孔、夹砂等缺陷。

10例:“浇不足”缺陷-流动性不良11第二节液态合金的充型能力一、充型能力的基本概念二、影响充型能力的因素三、铸造流动性的测量13二、影响充型能力的因素1. 金属性质方面的因素2. 铸型性质方面的因素3.浇注条件方面的因素4.铸件方面的因素1415纯金属、共晶成分合金及结晶温度宽结晶温度合金停止很窄的合金停止流动机理示意图流动机理示意图前端析出15~20%的固相量时,流动就停止。

对材料成型及其控制工程的认识通过这几周对专业概论的学习,我对这个专业大致的了解了,刚进入大学的我什么都不知道,然而现在我知道这个专业将来可以去做什么,了解了本专业是以铸造、锻压、焊接为主。

材料成型及控制工程是研究热加工改变材料的微观结构、宏观性能和表面形状,研究热加工过程中的相关工艺因素对材料的影响,解决成型工艺开发、成型设备、工艺优化的理论和方法;研究模具设计理论及方法,研究模具制造中的材料、热处理、加工方法等问题。

是国民经济发展的支柱产业。

也是我国较多工科院校开设的重要专业。

材料成形加工行业是制造业的重要组成部分,材料成形加工技术是汽车、电力、石化、造船及机械等支柱产业的基础制造技术,新一代材料加工技术也是先进制造技术的重要内容。

铸造、锻造及焊接等材料加工技术是国民经济可持续发展的主体技术。

据统计,全世界75%的钢材经塑性加工成形,45%的金属结构用焊接得以成形。

又如我国铸件年产量已超过1400万t,是世界铸件生产第一大国。

汽车结构中65%以上仍由钢材、铝合金、铸铁等材料通过铸造、锻压、焊接等加工方法成形。

对材料加工与成型的工艺的认识:材料加工与成型的工艺分类主要按照材料的种类可分为金属塑性成形工艺及非金属成型加工。

金属塑性成形工艺是指利用金属的塑性变形来获得一定形状、尺寸和组织性能的成形加工方法。

金属塑性成形的一般特点是生产率高、生成效率高、节约原材料、节约能源、降低成本。

其中突出的优点为内部组织得以改善,性能提高。

但也存在缺点,像通常需要较大的成形力,设备体积、吨位较大;为了提高被加工材料的塑性、降低成形力,有时需要加热,脆性材料、形状过于复杂的零件不能进行塑性成形。

金属塑性成形工艺可应用于以下领域,特别是重要的零件:汽车(连杆、曲轴、大梁、齿轮、轴等)飞机(发《(1)材料成形及控制工程专业的知识结构及课程的体系建设(2)机械、材料、控制、信息等多学科融合与本专业建设的关系。

(3)强化实践性教学环节,建设专业实习基地的问题。

高分子材料加工工程过去、现在、未来四川大学高分子科学与工程学院1838年,A.Parker制备出了第一种人造塑料——硝酸纤维素,并在1862年伦敦的国际展览会上展出。

当时,人们希望该材料能替代象牙一类的天然材料,被称为Parkesine。

1840年,Goodyear和Hancock针对天然橡胶开发了“硫化”工序,达到消除粘性增加弹性的目的。

通过加入硫磺粉末在橡胶本体中产生了额外的化学键,从而使得天然橡胶性能发生改变。

1851年,硬质橡胶实现商品化。

1870年,纽约的J.Hyatt在高温高压下制备了低硝酸含量的硝酸纤维素,俗称赛璐珞,并申请了专利。

它是第一种具有商业价值的聚合物,也是在1907年Bakeland开发出酚醛塑料前唯一的商品塑料。

而由苯酚和甲醛反应制得酚醛塑料则是最古老的真正意义上的合成聚合物。

高分子的过去、现在和未来在Staudinger的理论出现之前,科学界对橡胶和其他分子量很高的材料的本质认识一直是不清楚的。

对19世纪的大多数研究学者来说,分子量超过10,000g/mol的物质似乎是难以置信的,他们把这类物质同由小分子稳定悬浮液构成的胶体系统混为一谈。

Staudinger否定了这些物质是有机胶体的观点。

他假定那些高分子量的物质,即聚合物,是由共价键形成的真实大分子,并在其大分子理论中阐明了聚合物由长链构成,链中单体(或结构单元)通过共价键彼此连接。

较高的分子量和大分子长链特征决定了聚合物独特的性能。

尽管一开始他的假设并不为大多数科学家所认可,但最终这种解释得到了合理的实验证实,为工业化学家们的工作提供了有力的指导,从而使得聚合物的种类迅猛地增长。

1953年,Staudinger被授予诺贝尔奖。

现在人们都已非常清楚:塑料以及橡胶、纤维素、DNA等很多物质都是大分子。

是钢的体积产量的2~3倍法国西德乐公司的DLC高效成型机正在成型的塑料瓶日精ASB公司的DLC高效成型机塑料管材的智能铺设精确厚度控制多层复合膜吹塑成型高分子材料工程未来发展热点高效化高速化精密化WP 公司的远程控制WP 公司的远程控制36吨/小时产量的设备36吨/小时产量的设备可注射万分之一克的精密注射机可注射万分之一克的精密注射机聚合物加工的概念聚合物加工(Polymer Processing)是将聚合物物料转变为实用制品的各种工艺和工程。

发泡塑料注塑成型原理概论发泡塑料是以热塑性或热固性树脂为基体,其内部具有无数微小气孔的塑料。

发泡是塑料加工的重要方法之一,塑料发泡得到的泡沫塑料含有气固两项- 气体和固体。

气体以泡孔的形式存在于泡沫体中,泡孔与泡孔互相隔绝的称为闭孔,连通的称为开孔,从而有闭孔泡沫塑料和开孔泡沫塑料之分。

泡沫结构的开孔或闭孔是由原材料性能及其加工工艺所决定的。

塑料发泡的技术渊源久远。

最早是20年代初期的泡沫胶木,用类似制造泡沫橡胶的方法制取;30年代出现硬质聚氨酯泡沫和聚苯乙烯泡沫;40年代有聚乙烯、聚氯乙烯、环氧树脂、酚醛泡沫;50年代则有可发性聚苯乙烯泡沫和软质聚氨酯泡沫。

现在,基本上所有的塑料,包括热塑性和热固性的都可以发泡为泡沫塑料。

工业上的制备方法有:挤出发泡、注塑发泡、模塑发泡、压延发泡、粉末发泡和喷涂发泡等等。

其中,注塑发泡是最重要的成型方法之一,在这里重点讲述注塑成型发泡。

发泡成型原理塑料的发泡方法根据所用发泡剂的不同可以分为物理发泡法和化学发泡法两大类。

在这里首先简单介绍一下发泡剂。

◆发泡剂发泡剂可简单粗分为物理发泡剂与化学发泡剂两类。

对物理发泡剂的要求是:无毒、无臭、无腐蚀作用、不燃烧、热稳定性好、气态下不发生化学反应、气态时在塑料熔体中的扩散速度低于在空气中的扩散速度。

常用的物理发泡剂有空气、氮气、二氧化碳、碳氢化合物、氟利昂等;化学发泡剂是一种受热能释放出气体诸如氮气、二氧化碳等的物质,对化学发泡剂的要求是:其分解释放出的气体应为无毒、无腐蚀性、不燃烧、对制品的成型及物理、化学性能无影响,释放气体的速度应能控制,发泡剂在塑料中应具有良好的分散性。

应用比较广泛的有无机发泡剂如碳酸氢钠和碳酸铵,有机发泡剂如偶氮甲酰胺和偶氮二异丁腈。

◆物理发泡法简单地讲,就是利用物理的方法来使塑料发泡,一般有三种方法:(1)先将惰性气体在压力下溶于塑料熔体或糊状物中,再经过减压释放出气体,从而在塑料中形成气孔而发泡;(2)通过对溶入聚合物熔体中的低沸点液体进行蒸发使之汽化而发泡;(3)在塑料中添加空心球而形成发泡体而发泡等。

1复习题1.材料按属性一般分为几类?按使用性能分为几类?各类材料具体有哪些?材料按属性分成3类:金属材料、无机非金属材料、有机高分子材料。

其中金属材料又分为黑色金属(铸铁、碳钢、合金钢3种)和有色金属(铝、铜、镍、钛等83种)材料按使用性能分为两类:功能材料——以物理化学性能为主用于电子、信息、能源等;结构材料——以力学性能为主用于结构和建筑工程。

2.什么是塑性成型,什么是金属塑性成型?塑性成型就是通过施加外力作用使材料产生塑性变形,把初定形的原材料经塑性变形成形状、尺寸和性能满足要求的产品。

金属塑性成型是指利用金属的塑性借助工具(模具)对金属铸锭或坯料施加外力,迫使其发生塑性变形,获得预期形状、尺寸和性能的加工过程。

3.金属塑性成型的特点是什么?①材料利用率高。

无削加工,节省金属。

②生产效率高。

③产品质量高,性能好,缺陷少。

改善组织和性能。

④加工精度和成形极限有限。

⑤模具、设备费用昂贵。

不足:①对于形状复杂,尺寸精确,表面十分光洁的产品尚不及切削加工;②在成本及形状复杂方面不及铸造;③只能用于生产具有塑性的金属。

4.热加工特点、冷加工特点是什么?热加工——将金属加热到金属相图固相线以下再结晶温度以上的高温,施加作用力使之塑性变形达到预期的形状和尺寸的塑性加工方法。

其特点如下:1)使晶粒细化、组织致密、夹杂物和成分偏析分散和均匀化,从而改善组织结构、提高性能;2)塑性好变形抗力小,以较少的工序即可得到成品或接近成品形状和尺寸的半成品,是经济的;3)表面质量和尺寸精度不如冷加工;4)需加热坯料,能耗较冷加工高冷加工——加工温度低于材料的再结晶回复温度的塑性加工方法。

其特点如下:1)冷加工后的产品尺寸精度高,表面光洁,可以生产极细的丝、极薄的箔和细薄的管;2)材料经冷加工变形后呈现加工硬化,变形抗力增高,塑性下降,加工过程中需退火,增加能耗;3)采用不同的变形程度可以控制金属材料的加工硬化量得到不同性能的产品;4)利用加工硬化可以得到强度极高的琴钢丝,弹性极高的磷青铜弹簧片等。

5.工程上主要有那些塑性成型方法?主要是轧制、挤压、拉拔、锻造、冲压、弯曲等塑性成型方法。

按原料类型可分为:锭坯料、块状料和板料成型。

根据成形时金属的温度可分为:半液态成形、热成形、温成形和冷成形(加工)。

2复习题1.什么是金属的塑性?塑性指标是什么?金属材料在外力作用下产生永久变形而不断裂的能力叫做塑性。

常用的塑性指标:延伸率(δ)和断面收缩率(ψ)单位为%和冲击韧性。

2.影响金属塑性的因素有哪些?1)金属成分与组织影响2)温度对金属塑性影响3)变形速度对塑性影响4)变形程度对塑性影响5)变形力学条件对塑性影响6)尺寸因素对塑性影响3.简述提高塑性的办法。

(1)控制化学成分、改善组织结构,提高材料的成分和组织的均匀性;(2)采用合适的变形温度—速度制度;(3)选用三向压应力较强的变形过程,减小变形的不均匀性,尽量造成均匀的变形状态;(4)避免加热和加工时周围介质的不良影响。

4.热变形对金属的组织产生哪些影响?1)使金属组织致密;2)使晶粒细化;改善其机械性能。

3)使夹杂物,第二相破碎;4)形成纤维状组织或带状组织。

5.冷变形对金属组织、性能有哪些影响?1)机械性能的变化;——加工硬化(强度硬度↑塑性韧性↓各向异性。

)2)物理--化学性能的变化(密度↓电阻↑导电性↓导热性↓耐蚀性↓)6.钢有几种分类方法,按化学成分分为几种,按用途分为几种?工程上常采用的分类方法主要有:按用途分类,按化学成分分类,按合金元素种类分类,按质量等级分类,按冶炼方法分类,按金相组织分类等。

按用途钢分为三类:结构钢(工程结构钢、机械结构钢):用于建筑工程,桥梁工程,船舶工程,车辆工程,铁路和公路工程等,以及用于制造机器和机械零件的钢。

工具钢(刃具钢、模具钢、量具钢); 用于制造刃具、模具、量具和其他耐磨工具的钢。

特殊性能钢(不锈钢、耐蚀钢耐热钢、耐磨钢)按化学成分钢分为:碳素钢、合金钢两大类。

按质量等级分为:普通钢(S<0.05%, P≤0.045%)、优质钢(S≤0.03%, P≤0.035%)、高级优质钢(S≤0.020%, P≤0.030%)、特级优质钢(S≤0.015%, P≤0.025%)。

7.机械结构钢主要包括哪几类,通用工程结构钢主要包括哪几类?机械结构钢就是适用于制造机器和机械零件的钢。

这类钢通常是要经过热处理后使用。

主要包括:优质碳素结构钢、合金结构钢、碳素弹簧钢和合金弹簧钢。

通用工程结构钢主要包括:碳素结构钢、低合金高强度结构钢8.简述常用碳素结构钢Q235和常用低合金高强度结构钢Q345的特点。

碳素结构钢Q235表示最低屈服强度为235MPa的钢。

质量等级符号反映钢中磷、硫含量的多少,磷、硫含量少,质量等级高,按A、B、C、D顺序质量等级依次递增。

抗拉强度375~460MPa,用作金属结构件,Q235C、D用作重要焊接结构件。

低合金高强度结构钢Q345表示最低屈服强度为345MPa的低合金钢。

抗拉强度470~630MPa,用作桥梁、船舶、压力、车辆、建筑工程结构钢。

9.下列钢牌号含义是什么:HRB335——热轧带肋钢筋,屈服强度为335MPaHRB400——热轧带肋钢筋,屈服强度为400MPa20g、16Mng——平均含C质量分数为0.2%和0.16%含Mn锅炉用钢板30CrMnSiE表示含碳量为0.30%,含铬量<1.5%,含锰量<1.5%,含硅量为1.5%的特级优质合金钢。

36Mn2Si表示含碳量为0.36%,含锰量为1.5%~1.8%,含硅量为0.4%~0.7%的高级优质钢。

60Si2MnA——碳、硅、锰的平均含量分别为0.60%、1.75%、0.75%的高级优质弹簧钢Q195FQ460W6MoCr4V203Cr19Ni10Y1Cr17SM3CrMo10.按成分铝合金、铜合金分为哪几种?按成型方式铝合金分类:铸造成形法、塑性成形法、深加工法按生产工艺铜合金分为:变形铜合金和铸造铜合金。

按化学成分铜合金分为:黄铜:锌为主要合金元素的铜合金称为黄铜brass;青铜:除黄铜和白铜外的其他铜合金统称为青铜(bronze);白铜:以镍为主要合金元素的铜合金称为白铜3复习题1.什么是轧制成型,简述其特点?指金属轧件通过旋转的轧辊受到压缩产生塑性变形,横断面积减小,长度增加,从而获得要求的断面形状和尺寸,并同时改善金属性能的压力加工方法。

其特点①材料利用率高,②操作简单,③生产效率高,产量高。

④单位能耗低,⑤设备笨重,⑥不宜生产多品种小批量2.轧制成型有几种分类方法?按轧制温度划分:热轧、冷轧。

按轧件与轧辊的相对运动关系或轧件在变形区内变形特点划分:纵轧、斜轧和横轧。

按轧制产品划分:半成品轧制、成品轧制。

按轧制产品的成形特点划分:一般轧制、特殊轧制——(周期轧制、旋压轧制、弯曲成形)3.画图说明纵轧、斜轧、横轧的特点及其生产的产品。

纵轧轧辊的轴线相互平行或在同一平面内,上下工作辊转动方向相反,轧制时轧件沿与轧辊轴线垂直方向作直线运动且延伸的轧制方式。

斜轧上下两个轧辊的轴线倾斜互成一定角度,各工作辊旋转方向相同,轧制时轧件沿轧辊夹角平分线作螺旋运动且延伸的轧制方式。

横轧上下两个轧辊的轴线相互平行,各工作辊旋转方向相同,轧制时轧件沿轧辊轴线方向作螺旋运动且延伸的轧制方式。

轧制产品的分类___按生产工序分类; 按轧制温度分类; 按几何特性分类; 按金属材料种类4.板带材按产品厚度分成几类,并说明各类产品厚度尺寸范围。

按产品厚度规格分为厚板:厚度大于等于4mm(中厚板:4~20mm 厚板:20~60mm 特厚板:大于60mm宽厚板:厚>60mm,宽>2500mm)薄板:厚度为4.0~0.2mm极薄带或箔材:厚度小于0.2mm5.型材按使用范围分成几类,通用型材主要有哪几种?按使用范围分成5类:铁路用型材、汽车用型材、造船用型材、结构和建筑用型材、矿山用型材以及机械制造用异型材等。

通用型材主要有:方、圆、六角、八角、扁等棒线材,H型材、工字材、T型材、角形材、槽形材等。

6.圆钢和线材直径尺寸范围是多少?圆钢产品范围是断面直径为8~250mm。

线材车间的产品断面直径为5~20mm。

7.简述轧机型式,轧机主机列的组成及其作用。

轧机型式分:按生产产品划分;按轧机结构划分;按布置方式划分;按轧制工序划分。

按生产产品划分:初轧机、开坯机、型材轧机、板带轧机、管材轧机和特殊用途轧机。

按轧机结构划分:二辊轧机、三辊轧机、四辊轧机、六辊轧机、十二辊轧机、二十辊轧机、二辊穿孔机、万能轧机。

按轧机布置型式划分:单机座式、双机架连轧式;横列式、串列式;半连续式、连续式布棋式、越野式;平立交替式、45°无扭式按轧制工序划分:粗轧机,中轧机,预精轧机,精轧机,减定径机主机列由主电机、传动机构、轧机机座三大部分组成。

8.说明下列代号的含义。

钢板1.0x1000x1500-GB/T708-88/ 20-Ⅱ-S-GB/T13237-91钢带1.0x1500-GB/T709-88/20-Ⅱ-S-GB/T710-91钢板10x1800x12000-GB/T709-88/16Mng-GB/T713-97钢带Q215-A-P-Q-1.0x400-GB/T15391—9圆钢φ16(x12000)-2-GB702-86/40Cr-GB3077-1999热轧盘条φ6.5-C-V-GB/T14981-94/45-GB699-1999热轧HW350x350x12x19-GB/T11263-1998/Q235-GB/T700-1988热轧HW350x350x137-GB/T11263-1998/Q235-GB/T700-1988热轧工字钢450x150x11.5-GB/T706-88/Q235-GB/T700-88热轧等边角钢160x160x16-GB/T9787-88/Q235-GB/T700-88热轧不等边角钢160x100x10-GB/T9788-88/Q235-GB/T700-88热轧槽钢360x96x9.0-GB/T707-88/Q235-GB/T700-889.简述轧制制度和压下制度的主要内容。

轧制制度主要包括:温度制度、压下制度(压下规程)、速度制度、张力制度压下制度的主要内容:对于型材和管材生产系统指孔型设计和压下规程。

对于板带材生产系统指辊型设计和压下规程。

10.简述板带材的生产特点。

外形特点:①形状扁平,断面简单,宽厚比大;②单位体积的表面积大。

使用特点:①具有较大的盖护和包容能力;②可剪裁、弯曲、冲压和焊接制成各种构件和器件。

工艺特点:①轧制调整和规格变换容易,可实现连续化、自动化和高速化生产;②轧制压力大,板形和尺寸精度控制较困难;③轧制过程轧件温降大,需采取保温措施;④产品技术要求高,需厚度控制和板形控制装置。