芯片互连引线键合技术

- 格式:pptx

- 大小:2.20 MB

- 文档页数:19

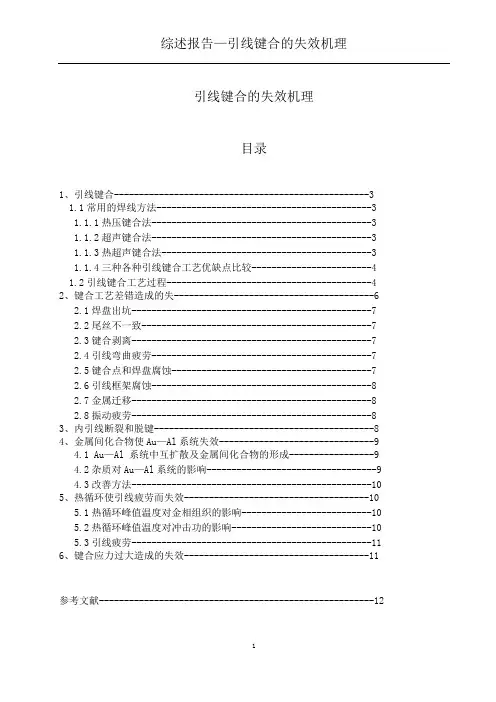

引线键合的失效机理目录1、引线键合---------------------------------------------------3 1.1常用的焊线方法-------------------------------------------31.1.1热压键合法--------------------------------------------31.1.2超声键合法--------------------------------------------31.1.3热超声键合法------------------------------------------31.1.4三种各种引线键合工艺优缺点比较------------------------41.2引线键合工艺过程-----------------------------------------42、键合工艺差错造成的失----------------------------------------62.1焊盘出坑------------------------------------------------7 2.2尾丝不一致----------------------------------------------72.3键合剥离------------------------------------------------72.4引线弯曲疲劳--------------------------------------------72.5键合点和焊盘腐蚀----------------------------------------72.6引线框架腐蚀--------------------------------------------82.7金属迁移------------------------------------------------82.8振动疲劳------------------------------------------------83、内引线断裂和脱键--------------------------------------------84、金属间化合物使Au—Al系统失效-------------------------------9 4.1 Au—Al 系统中互扩散及金属间化合物的形成-----------------9 4.2杂质对Au—Al系统的影响----------------------------------94.3改善方法------------------------------------------------105、热循环使引线疲劳而失效-------------------------------------10 5.1热循环峰值温度对金相组织的影响--------------------------10 5.2热循环峰值温度对冲击功的影响----------------------------105.3引线疲劳------------------------------------------------116、键合应力过大造成的失效-------------------------------------11 参考文献-------------------------------------------------------121、引线键合引线键合是芯片和外部封装体之间互连最常见和最有效的连接工艺。

1.引言任何一个电子元件,不论是一个三极管还是一个集成电路(Integrated Circuit, IC),想要使用它,都需要把它连入电路里。

一个三极管,只需要在源极、漏极、栅极引出三根线就可以了,然而对于拥有上百或上千个引脚的超大规模集成电路(Very Large Scale Integration Circuit, VLSI)来说,靠这种类似于手动把连线插到面包板的过程是不可能的。

直接把IC连接到(未经封装的集成电路本体,裸片,Die)电路中也是不可能实现的,因为裸片极容易收到外界的温度、杂质和外力的影响,非常容易遭到破坏而失效。

所以电子封装的主要目的就是提供芯片与其他电子元器件的互连以实现电信号的传输,同时提供保护,以便于将芯片安装在电路系统中。

一般的半导体封装都类似于下面的结构,将裸片安装到某个基板上,裸片的引脚通过内部连接路径与基板相连,通过塑封将内部封装好后,基板再通过封装提供的外部连接路径与外部电路相连,实现内部芯片与外界的连接,就像上面两个图一样,裸Die和封装内部复杂的连接等都埋在里面,封装好后就是对外就是一些规整的引脚了。

不论是多复杂的封装,从黑盒的角度来看其实现的基本功能都是一样的,最简单的就是封装一个分立器件,给出几个引脚;复杂一点想要封装具有多个I/O 接口的IC,以及多个IC一起封装,在封装的发展过程中也发展出了很多封装类型和很多技术,比如扇出技术、扇入技术这些。

这些概念和缩写非常多,尤其是当谈到先进封装(Advanced Packaging)的时候,为了实现高密度集成以及快速信号传输这些需求,不得不在每一个地方都发展一些新的技术,很多情况下会把它们都并入到先进封装技术里来介绍,这有时候会引起一些困惑,这里主要整理一下IC封装里的互连技术。

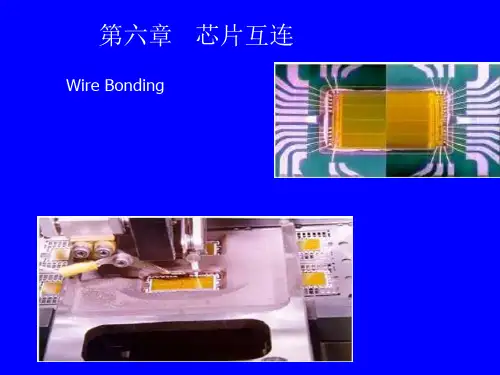

在IC封装种几种典型的互连技术包括引线键合(Wire Bonding,WB)、载带自动焊(Tape-automated Bonding,TAB)、倒装芯片(Flip Chip,FC)、晶圆级封装(Wafer-Level Packaging,WLP)、以及硅通孔(Through Silicon Via,TSV)。

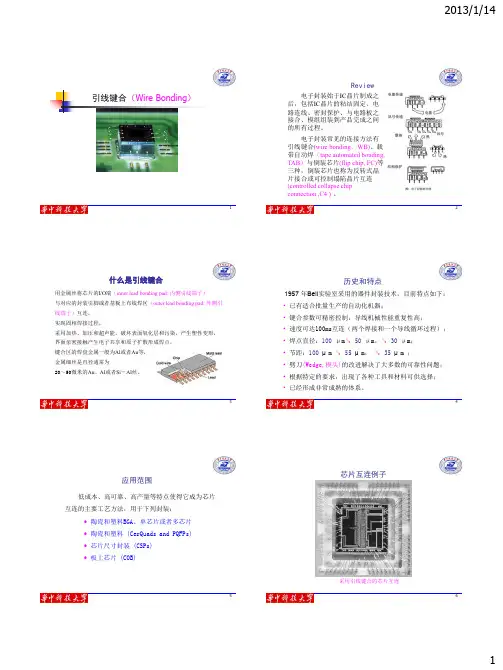

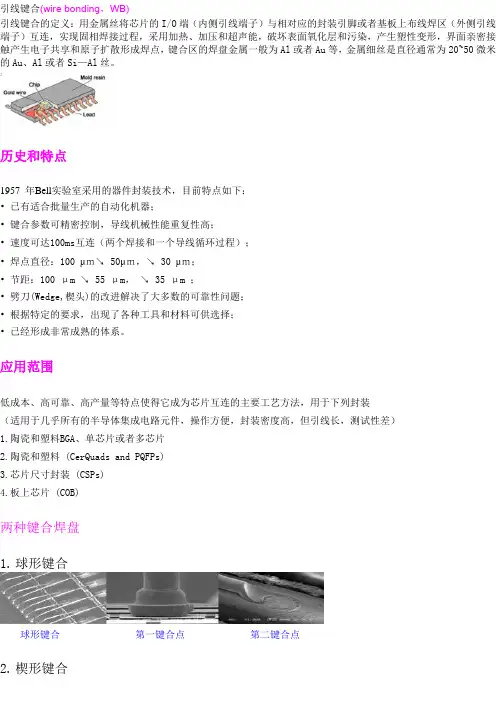

引线键合(wire bonding,WB)引线键合的定义:用金属丝将芯片的I/O端(内侧引线端子)与相对应的封装引脚或者基板上布线焊区(外侧引线端子)互连,实现固相焊接过程,采用加热、加压和超声能,破坏表面氧化层和污染,产生塑性变形,界面亲密接触产生电子共享和原子扩散形成焊点,键合区的焊盘金属一般为Al或者Au等,金属细丝是直径通常为20~50微米的Au、Al或者Si—Al丝。

历史和特点1957 年Bell实验室采用的器件封装技术,目前特点如下:• 已有适合批量生产的自动化机器;• 键合参数可精密控制,导线机械性能重复性高;• 速度可达100ms互连(两个焊接和一个导线循环过程);• 焊点直径:100 μm↘ 50μm,↘ 30 μm;• 节距:100 μm ↘55 μm,↘35 μm ;• 劈刀(Wedge,楔头)的改进解决了大多数的可靠性问题;• 根据特定的要求,出现了各种工具和材料可供选择;•已经形成非常成熟的体系。

应用范围低成本、高可靠、高产量等特点使得它成为芯片互连的主要工艺方法,用于下列封装(适用于几乎所有的半导体集成电路元件,操作方便,封装密度高,但引线长,测试性差)1.陶瓷和塑料BGA、单芯片或者多芯片2.陶瓷和塑料 (CerQuads and PQFPs)3.芯片尺寸封装 (CSPs)4.板上芯片 (COB)两种键合焊盘1.球形键合球形键合第一键合点第二键合点2.楔形键合楔形键合第一键合点第二键合点三种键合(焊接、接合)方法引线键合为IC晶片与封装结构之间的电路连线中最常使用的方法。

主要的引线键合技术有超音波接合(Ultrasonic Bonding, U/S Bonding)、热压接合(Thermocompression Bonding,T/C Bonding)、与热超音波接合(Thermosonic Bonding, T/S Bonding)等三种。

机理及特点1.超声焊接:超音波接合以接合楔头(Wedge)引导金属线使其压紧于金属焊盘上,再由楔头输入频率20至60KHZ,振幅20至200μm,平行于接垫平面之超音波脉冲,使楔头发生水平弹性振动,同时施加向下的压力。

*微组装工艺*2引线键合技术WB 3载带自动焊接技术TAB 第二章芯片互连技术1概述4倒装焊技术FCB 5各种芯片互连方法的比较*微组装工艺*2.1概述芯片互连技术是将芯片直接与基板相连接的一种技术。

主要包括引线键合、载带自动焊接、倒装芯片技术。

半导体封装内部芯片和外部管脚以及芯片之间的连接起着确立芯片和外部的电气连接、确保芯片和外界之间的输入/ 输出畅通的重要作用,是整个后道封装过程中的关键。

半导体器件的失效约有1/4~1/3是由芯片互连引起的,芯片互连技术对器件长期使用的可靠性影响很大。

*微组装工艺*WB,TAB,FCB不单主要作为芯片—基板间的电气互连形式,而且还作为一种微电子封装形式,常称为“零级”封装。

从微电子封装今后的发展来看,将从有封装向少封装、无封装方向发展。

而无封装就是通常的裸芯片,若将这种无封装的裸芯片用WB,TAB,FCB的芯片互连方式直接安装到基板上,即称为板上芯片(COB)和板上TAB或板上FCB,这些统称为直接芯片安装(DCA)技术,它将在今后的微电子封装中发挥更重要的作用。

2.2 引线键合技术2.2.12.2.22.2.52.2.6*微组装工艺*一、引线键合技术引线键合技术是将半导体裸芯片(Die )焊区与微电子封装的I/O 引线或基板上的金属布线焊区(Pad )用金属细丝连接起来的工艺技术。

工作原理:提供能量破坏被焊表面的氧化层和污染物,使焊区金属产生塑性变形,使得引线与被焊面紧密接触,达到原子间引力范围并导致界面间原子扩散而形成焊合点。

焊区金属一般为AL 或Au 金属丝。

多数是1微米至数百微米直径的Au 丝、AL 丝和Si-AL 丝。

2.2.1 引线键合技术*微组装工艺*布线端子*微组装工艺*引线键合技术的特点:引线键合以工艺实现简单、成本低廉、适用多种封装形式而在连接方式中占主导地位。

引线键合技术适用于几乎所有的半导体集成电路元件,操作方便,封装密度高。

低成本、高可靠、高产量等特点使得WB成为芯片互连主要工艺方法,但引线长、压焊过重、测试性差等问题容易引起互连失效。

中南大学本科毕业设计摘要摘要面向微电子、光电子制造工程技术,要发展高密互连技术,就必须研发高精度引线键合机。

本文设计针对50ⅹ180mm并排有五个芯片焊接的基板,采用气缸压缩,步进电机带动过片。

X、Y、轴二个方向的移动分别设计了移动平台,采用了步进电机带动滚珠丝杆的运动,把旋转转化成直线运动,进而精确控制其位移。

Z轴方向的移动平台采用直流电机带动,可以有效的防止损坏芯片。

由于引线键合的特征,特意在以上三平台外又设计了一个微动平台。

所设计的引线键合机,针对不同尺寸基板的引线键合,可以通过改换不同的正压板以及改变导轨宽度来完成键合。

基板的加热采用PID温控系统控制的热电偶来进行加热。

关键词:引线键合;自动走带;移动平台;加热平台;温控系统;AbstractFor microelectronics, optoelectronics manufacturing engineering technology, it is necessary to develop high-precision wire bonder to develop high-density interconnect technology. In this paper, the design of wire bonder is aimed at bonding substrate( 50 ⅹ180mm for side-by-side), the substrate is compressed by cylinder and driven by stepper motor. Mobile platforms are designed to move along the X、Y axis. Stepper motor drive ball screw, which turn rotation into linear motion, this can be precisely controlled. Mobile platform using DC motor drive, which move along Z-axis, which can effectively prevent damage to the chip. Due to the characteristics of wire bonding, Therefore a micro-platform is designed.Wire bonding machine in order to adapt to different types of substrates, which can change the pressure plate and the width guide to complete the bonding . Substrate heating system uses a PID temperature control system, which control thermocouple to heat.Key words: wire bonding; automatically go with; mobile platform; heating platform; temperature control system;第1章绪论1.1 微电子封装技术概论自1947年美国电报电话公司(AT&T)贝尔实脸室的三位科学家巴丁、布赖顿和肖克莱发明了第一只晶体管起,就同时开创了微电子封装的历史。

(Finish Goods)入库所组成。

半导体器件制作工艺分为前道和后道工序,晶圆制造和测试被称为前道(Front End)工序,而芯片的封装、测试及成品入库则被称为后道(Back End)工序,前道和后道一般在不同的工厂分开处理。

前道工序是从整块硅圆片入手经多次重复的制膜、氧化、扩散,包括照相制版和光刻等工序,制成三极管、集成电路等半导体元件及电极等,开发材料的电子功能,以实现所要求的元器件特性。

后道工序是从由硅圆片分切好的一个一个的芯片入手,进行装片、固定、键合联接、塑料灌封、引出接线端子、按印检查等工序,完成作为器件、部件的封装体,以确保元器件的可靠性,并便于与外电路联接。

1.半导体制造工艺和流程1.1晶圆制造晶圆制造主要是在晶圆上制作电路与镶嵌电子元件(如电晶体、电容、逻辑闸等),是所需技术最复杂且资金投入最多的过程。

以微处理器为例,其所需处理步骤可达数百道,而且所需加工机器先进且昂贵。

虽然详细的处理程序是随着产品种类和使用技术的变化而不断变化,但其基本处理步骤通常是晶圆先经过适当的清洗之后,接着进行氧化及沉积处理,最后进行微影、蚀刻及离子植入等反复步骤,最终完成晶圆上电路的加工与制作。

1.2 晶圆测试晶圆经过划片工艺后,表面上会形成一道一道小格,每个小格就是一个晶片或晶粒(Die),即一个独立的集成电路。

在一般情况下,一个晶圆上制作的晶片具有相同的规格,但是也有可能在同一个晶圆上制作规格等级不同的晶片。

晶圆测试要完成两个工作:一是对每一个晶片进行验收测试,通过针测仪器(Probe)检测每个晶片是否合格,不合格的晶片会被标上记号,以便在切割晶圆的时候将不合格晶片筛选出来;二是对每个晶片进行电气特性(如功率等)检测和分组,并作相应的区分标记。

1.3 芯片封装首先,将切割好的晶片用胶水贴装到框架衬垫(Substrate)上;其次,利用超细的金属导线或者导电性树脂将晶片的接合焊盘连接到框架衬垫的引脚,使晶片与外部电路相连,构成特定规格的集成电路芯片(Bin);最后对独立的芯片用塑料外壳加以封装保护,以保护芯片元件免受外力损坏。

BGA封装技术摘要:本文简述了BGA封装产品的特点、结构以及一些BGA产品的封装工艺流程,对BGA封装中芯片和基板两种互连方法--引线键合/倒装焊键合进行了比较以及对几种常规BGA封装的成本/性能的比较,并介绍了BGA产品的可靠性。

另外,还对开发我国BGA封装技术提出了建议。

关键词:BGA;结构;基板;引线键合;倒装焊键合ﻭ1引言ﻭﻭ在当今信息时代,随着电子工业的迅猛发中图分类号:TN305.94文献标识码ﻭﻭ展,计算机、移动电话等产品日益普及。

人们对电子产品的功能要求越来越多、对性能要求越来越强,而体积要求却越来越小、重量要求越来越轻。

这就促使电子产品向多功能、高性能和小型化、轻型化方向发展。

为实现这一目标,IC芯片的特征尺寸就要越来越小,复杂程度不断增加,于是,电路的I/O数就会越来越多,封装的I/O密度就会不断增加。

为了适应这一发展要求,一些先进的高密度封装技术就应运而生,BGA封装技术就是其中之一。

集成电路的封装发展趋势如图1所示。

从图中可以看出,目前BGA封装技术在小、轻、高性能封装中占据主要地位。

ﻭBGA封装出现于90年代初期,现已发展成为一项成熟的高密度封装技术。

在半导体IC 的所有封装类型中,1996-2001年这5年期间,BGA封装的增长速度最快。

在1999年,BGA的产量约为10亿只,在2004年预计可达36亿只。

但是,到目前为止该技术仅限于高密度、高性能器件的封装,而且该技术仍朝着细节距、高I/O端数方向发展。

BGA封装技术主要适用于PC芯片组、微处理器/控制器、ASIC、门阵、存储器、DSP、P2 BGA封装的特点DA、PLD等器件的封装。

ﻭﻭﻭﻭBGA(Bdll Grid Array)封装,即焊球阵列封装,它是在封装体基板的底部制作阵列焊球作为电路的I/O端与印刷线路板(PCB)互接。

采用该项技术封装的器件是一种表面贴装型器件。

与传统的脚形贴装器件(LeadedDe~ce如QFP、PLCC等)相比,BGA封装器件具有如下特点。

八,声表器件引线键合工艺原理:在SAW器件的后封装工艺中,尽管目前已发展了倒装焊(FC)等其它互连技术,但引线键合仍是主要的互连技术。

其目的是完成器件内引线与外引线的连接,即利用金属丝将芯片上的压点与底座上相对应的电极连接起来。

引线键合应具有低的接触电阻,合适的机械强度,长期的金相稳定性和小的寄生参量;常用方法有热压键合、超声键合、热超声键合。

下面对键合用引线及几种常用键合方法作简单介绍:(一) 键合引线:键合用引线对器件的可靠性和稳定性关系很大,理想的引线材料应具备化学性能稳定(不会形成有害的金属间化合物),可塑性好,弹性小,结合力强,低的欧姆电阻(并能与待压点金属层形成低欧姆接触)。

键合方法不同,引线材料也不同,如热压焊常用金丝,超声焊常用铝丝。

1,金丝:金具有优良的抗氧化性,化学性能稳定,延展性好,抗拉强度高,4个9的金丝为热压焊和热超声焊的标准用材。

为增加机械强度,金丝中常添加5-10 PPm的铍或30-100 PPm的铜。

金在高温时(>200℃),易与铝产生脆性的金属间化合物AuAl2(紫斑)和Au5Al2(白斑),同时在接触处因相互扩散形成空洞;而使金-铝键合点导电能力变差,并极易碎裂产生脱键,因此使用金丝时,应尽量避免采用金-铝系统,而采用金-金结合。

2,铝丝:铝具有良好的导电性,成本低,可避免金-铝系统的“紫斑”,而成为铝-铝系统常用导线。

纯铝柔软,键合性差,为增加其强度,故标准铝丝为AlSi合金(Si:1%)。

由于铝化学性质活泼,易氧化,因此它不适宜于热压焊,而适用于超声键合和气密性封装的器件。

另外铝丝和金层键合同样会产生“紫斑”,但当二者实际接触宽度L与金层厚度d之比大于4时(L/d >4),不会引起电阻变化。

3,关于键合引线的“退火”:为减小金属丝硬度,改善延伸性及净化表面,键合使用的金属丝要经过退火处理。

铝丝(金丝)退火一般在氢气、氮气或真空中进行,硅铝丝退火温度为450℃左右,金丝退火温度650℃左右;恒温15-20分,自然冷却。

UESTC-Ning Ning1Chapter 2Chip Level Interconnection宁宁芯片互连技术集成电路封装测试与可靠性UESTC-Ning Ning2Wafer InWafer Grinding (WG 研磨)Wafer Saw (WS 切割)Die Attach (DA 黏晶)Epoxy Curing (EC 银胶烘烤)Wire Bond (WB 引线键合)Die Coating (DC 晶粒封胶/涂覆)Molding (MD 塑封)Post Mold Cure (PMC 模塑后烘烤)Dejunk/Trim (DT 去胶去纬)Solder Plating (SP 锡铅电镀)Top Mark (TM 正面印码)Forming/Singular (FS 去框/成型)Lead Scan (LS 检测)Packing (PK 包装)典型的IC 封装工艺流程集成电路封装测试与可靠性UESTC-Ning Ning3⏹电子级硅所含的硅的纯度很高,可达99.9999 99999 %⏹中德电子材料公司制作的晶棒(长度达一公尺,重量超过一百公斤)UESTC-Ning Ning4Wafer Back Grinding⏹PurposeThe wafer backgrind process reduces the thickness of the wafer produced by silicon fabrication (FAB) plant. The wash station integrated into the same machine is used to wash away debris left over from the grinding process.⏹Process Methods:1) Coarse grinding by mechanical.(粗磨)2) Fine polishing by mechanical or plasma etching. (细磨抛光)UESTC-Ning Ning5旋转及振荡轴在旋转平盘上之晶圆下压力工作台仅在指示有晶圆期间才旋转Method:The wafer is first mounted on a backgrind tape and is then loaded to the backgrind machine coarse wheel . As the coarse grinding is completed, the wafer is transferred to a fine wheel for polishing .UESTC-Ning Ning6 Wafer Back Grinding processObjective:To reduce thethicknesswith a coarse grindingwheel.Objective:To load and alignthe wafer into thewafer cleaning andtape laminationmachine.Objective:To clean the waferfor the nextlamination step.Objective:To laminate a protectivelayer of film on thecircuitry surface of thewafer .2. Wafer cleaning1. Load and Align 3. Back grind Tape lamination4. Coarse grindingUESTC-Ning Ning7Wafer Back Grinding process (Cont.)Objective:To unload the wafer from back grinding machine.5. Fine polishing6. UnloadObjective:To load the wafer to wafer mounter.Objective:To remove the back grind tape afterwafer mounted on the frame.8. Tape removal7. LoadUESTC-Ning Ning8Wafer Back Grinding Issues and Challenges⏹Issues☐Ease of process–Thin wafer handling from one step to another –Back grinding tape removal–Excessive stresses removal or reduction from the wafer.(应力)☐Yield–Wafer breakage due to stress built up during thinning process. –Scratches .(划痕)–Die metallization smearing.(污点,模糊)☐Equipment stability and capability⏹Challenges☐Market requirements drive for very thin wafer (<3 mils)☐Flip chip wafer back grindingUESTC-Ning Ning9Wafer sawing⏹Wafer Separation Process►Purpose:The wafer separation process is to divide the wafer into individual dice or chips.Process Methods:1)Sawing (with diamond-impregnated saw blade) 锯切☐Single or dual cut ☐Step cut or bevel cut2) Partial scribing (with laser beam, diamond-tipped scribing tool, or diamond-impregnated saw blade) 局部划片器UESTC-Ning Ning10Wafer sawingUESTC-Ning Ning11►Wafer Sawing is a Front-of-Line (FOL) operation that cuts the wafer along the streets separating the individual die. Streets, also called scribe lines , are lines on the wafer that separate each individual die from the surrounding dice. Kerf width is the saw width. After the wafer is sawn, the wash station, using a detergent, removes residual cut material fromthe wafer.Wafer sawingDicing Blade晶圆工作台刀刃NingUESTC-Ning Ning13The SAWING process is broken down into four steps:Objective:To rinse slurry (silicon dust)before it dries with de-ionized water and CO2. Also to drywafer by pinning and with clean air , and unload wafer .1. Load and Align2. Pattern Recognition System (PRS)3. Cut4. Wash, Rinse, Dry and UnloadObjective:To separate dice from a wafer with resin-bonded diamond wheel . (First blade is used to remove metal structures and stresses on street for second blade.)Wafer sawingUESTC-Ning Ning14Wafer Sawing Issues and Challenges⏹Issues:☐Ease of process--Die chipping control (碎屑)--Multiple die types and sizes processing☐Yield--Saw on die--Scratches (划痕)--Chipping --Die crack☐Equipment stability and capability⏹Challenges:☐Smaller kerf width for more die per wafer☐Larger wafer size (300mm)with multiple die types and sizesUESTC-Ning Ning15--Die Attach Process☐Purpose:The die attach process is to attach the sawed die in the right orientation accurately onto the substrate with a bonding medium in between to enable the next wire bond first level interconnection operation .☐Process Methods1)Semi-automated eutectic die attach .低共熔物芯片粘接2)Fully automated adhesive die attach.胶粘剂粘接--Die Attach Process 晶粒--Die Attach Process☐Au-Si 低共熔合金粘接法金膜◆低共融合金粘接法主要用在芯片产品需要非常低的背部接触电阻。