模架喉牙尺寸标准

- 格式:pdf

- 大小:63.13 KB

- 文档页数:1

注塑模具制作标准注塑模具制作标准2010-11-28 14:01阅读(8)转载自退休老农下一篇:祥发模具公司管理。

.. |返回日志列表赞赞转载(33)分享评论复制地址更多1.0 目的和适用范围本标准规定了注塑模具的加工标准和要求。

2。

0 外观要求2。

1 模具交付前需安装铭牌。

位置在模具操作侧模脚的左上方,横向放置。

2。

2 模具交付前外表面喷绿色漆。

在操作侧模脚竖向用红色漆喷上项目名称、产品名称和模具编号;字体为黑体,5050以下模架字高40mm,5050以上模架字高60mm。

2.3 安装有方向性的模具,在操作侧用红色漆喷上“↑”标记.2.4 锁模片喷红色漆。

锁模片螺丝需收到底(开模状态锁模片固定在动模侧)。

2。

5 模架进厂经检验合格后,在各板有基准标记的一侧的左方横向用字码打上模具编号,右方竖向用字码打上模板编号(从上固定板开始用1、2、3、…标识)。

2030以下模架用8mm字码,2030以上用12mm字码。

2.6 模架基准面标记不能损伤。

2。

7 模架表面不得有对刀痕、油污、毛刺、缺口、划花、尖角`铁锈等缺陷.2。

8 冷却水进出处用8mm字码图纸要求打上组别编号(1IN,2IN ,3IN …;1OUT ,2OUT…).2。

9 吊模孔正下方处用8mm字码打上吊环直径(M20…)。

2.10 所有喉嘴不得露出模胚表面(详见工程技术标准-喉嘴)。

3.0 通用加工要求3.1 除成型部分外,所有未做要求的棱边均倒角2*45°.3。

2 烧焊部位须修顺,且不能留有明显的痕迹。

3.3 退位螺丝孔、水口拉杆和复位弹簧孔应用铣床加工,以保证各孔的深度公差在±0。

1mm以内.(避空孔除外)。

3。

4 分型面锁扣应安装下模板上。

3.5 导套底下面加工10*0.5深的排气槽(直通模外)。

3。

6 顶针板的限位块高度公差为±0.1mm,两端须用磨床磨平.3.7 模具分型面及无粗糙度要求的表面可留均匀的刀纹、油石纹、砂纸纹、火花纹`线切割纹但不能有粗糙的打磨痕迹。

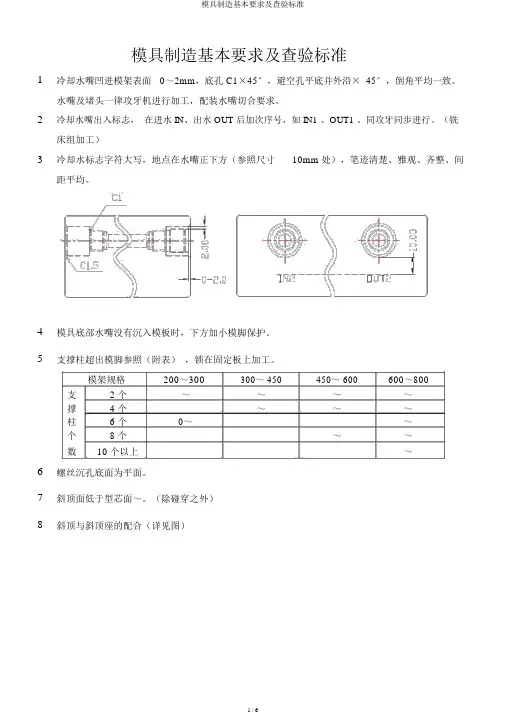

模具制造基本要求及查验标准1 2 34 56 7 8冷却水嘴凹进模架表面0~2mm,底孔 C1×45°,避空孔平底并外沿× 45°,倒角平均一致。

水嘴及堵头一律攻牙机进行加工,配装水嘴切合要求。

冷却水嘴出入标志,在进水 IN、出水 OUT 后加次序号,如 IN1 、OUT1 。

同攻牙同步进行。

(铣床组加工)冷却水标志字符大写,地点在水嘴正下方(参照尺寸10mm 处),笔迹清楚、雅观、齐整、间距平均。

模具底部水嘴没有沉入模板时,下方加小模脚保护。

支撑柱超出模脚参照(附表),锁在固定板上加工。

模架规格200~300300~ 450450~ 600600~800支 2 个~~~~撑 4 个~~~柱 6 个0~~个8 个~~数10 个以上~螺丝沉孔底面为平面。

斜顶面低于型芯面~。

(除碰穿之外)斜顶与斜顶座的配合(详见图)9顶出距离用限位块进行限位,底面须平坦,不可以用螺丝取代。

10复位弹簧安装孔底面为平底,安装孔直径比弹簧直径大3~4mm,上下内孔倒角;11滑块、抽芯要有行程限位。

12大滑块下边有耐磨板,比大面超出,且加油槽。

(见草图)13滑块及压块上有耐磨板,表面超出~,上边加油槽。

14滑块斜导柱孔比斜导柱大 1~1.5 mm,并倒角~ 2.0 mm。

15顶针上下串动一定在 ~0.03 mm,顶面平型芯面 CNC 加工。

16顶针孔与顶针的配合空隙小于 0.01 mm。

(以一个手指顺畅推入为限 )17顶针孔封胶段长度在 15mm~ 40mm 之间。

(详见图表)顶针Φ d(mm)以下2~5~68~ 1216封胶段长度( mm)152025304018若顶针上加倒钩,倒钩的方向(加定位)要保持一致并向下,而且倒钩易于从制品上零落。

19全部非成型孔(顶针孔、螺丝孔)边缘 C(~ 1)× 45° ,倒角平均一致。

20油路、水道内的铁屑功牙后立刻清理洁净。

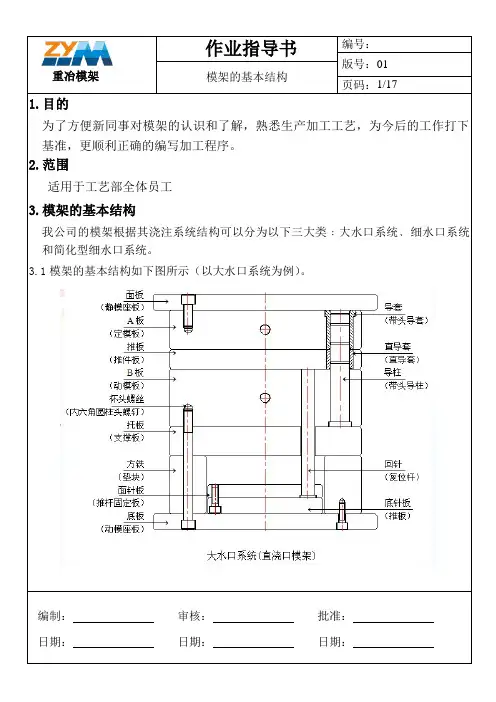

重冶模架模架的基本结构页码:1/171.目的为了方便新同事对模架的认识和了解,熟悉生产加工工艺,为今后的工作打下基准,更顺利正确的编写加工程序。

2.范围适用于工艺部全体员工3.模架的基本结构我公司的模架根据其浇注系统结构可以分为以下三大类﹕大水口系统﹑细水口系统和简化型细水口系统。

3.1模架的基本结构如下图所示(以大水口系统为例)。

编制:审核:批准:日期:日期:日期:重冶模架模架的基本结构页码:2/173.2 各板的名称及其作用3.2.1面板即模架最顶层的一块板﹐(在无面板模中﹐第一板为A板)面板由其上所做的码模坑或码模螺丝孔(面板较薄时码模坑做在第二件板上)将上模固定于工作台上;面板与A 板之间可以用杯头进行连接。

但在细水口系统中﹐因面板、水口推板及A板之间要进行二次开模﹐面板与A板之间不能有杯头连接。

3.2.2 水口推板用于细水口系统的模架中,位于面板与A板之间。

水口推板在开模过程中起脱料作用。

细水口系统中﹐浇注系统中的熔溶塑料在产品冷却成形的同时也随着冷却﹐形成残余凝料﹐在A板与水口推板进行二次开模时﹐在拉料杆(水口针孔中的零件)或其它辅助机构的作用下﹐水口流道凝料从流道中拉出﹐滞留于水口推板上。

随着开模行程的增加﹐使得拉杆或拉板拉动水口推板﹐使之与面板分离﹐因拉料杆固定于面板上﹐水口推板强行将流道凝料脱落﹐以便进入下一个工作周期。

3.2.3 定模板也称A板﹐即上模固定板﹐用于固定凹模(作为型腔用来成型产品的外表面)﹐也可直接开型腔作为凹模使用。

3.2.4推板推板即推料板﹐介于A、B板之间。

由于上模为型腔﹐下模为型芯(即凸模)﹐产品成型冷却后,会滞留于下模﹐推板在顶出机构(如托针)的作用下﹐将塑料产品从型芯上脱落。

3.2.5 动模板也称B板﹐即下模(多为凸模)固定板﹐用于固定凸模(用于成型产品的内表面)。

3.2.6 托板编制:审核:批准:日期:日期:日期:重冶模架模架的基本结构页码:3/17托板也即支撑板﹐位于B板与方铁之间﹐用来支撑下模、内模料或其它镶件等。

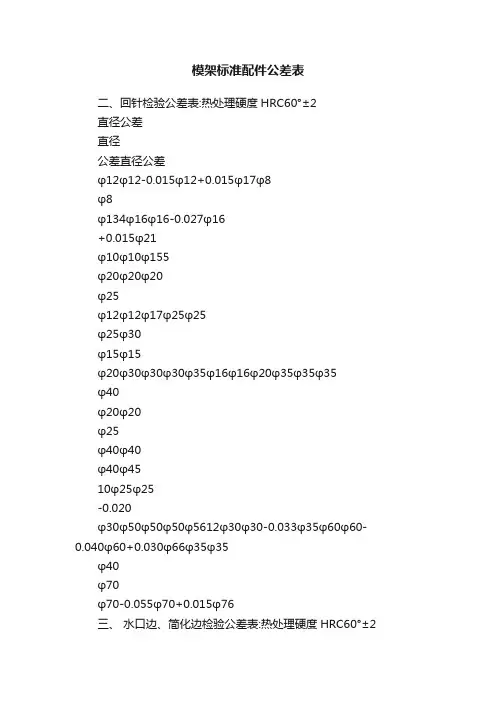

模架标准配件公差表二、回针检验公差表:热处理硬度HRC60°±2直径公差直径公差直径公差φ12φ12-0.015φ12+0.015φ17φ8φ8φ134φ16φ16-0.027φ16+0.015φ21φ10φ10φ155φ20φ20φ20φ25φ12φ12φ17φ25φ25φ25φ30φ15φ15φ20φ30φ30φ30φ35φ16φ16φ20φ35φ35φ35φ40φ20φ20φ25φ40φ40φ40φ4510φ25φ25-0.020φ30φ50φ50φ50φ5612φ30φ30-0.033φ35φ60φ60-0.040φ60+0.030φ66φ35φ35φ40φ70φ70-0.055φ70+0.015φ76三、水口边、简化边检验公差表:热处理硬度HRC60°±2四、托司检验公差表:热处理硬度HRC60°±2000D H 直径公差直径公差 D -0.2直径公差直径公差-0.2-0.2φ12φ12+0.0170.016φ16φ16+0.0060.027φ20φ20φ30φ35φ20φ20φ20φ2510φ25φ25φ35φ40φ25φ25φ25φ30φ30φ30φ42φ47φ30φ30φ30φ35φ35φ35φ48φ53φ35φ35φ35φ40φ40φ40φ55φ60φ40φ40φ40φ4510φ50φ50φ70φ7612φ50φ50φ50φ5612φ60φ60+0.018φ80φ86φ60φ600.040φ60φ66φ70φ70+0.0 41φ90φ96φ70φ700.055φ70φ76六、中托司检验公差表厚度公差外径公差内径公差直径公差直径公差φ126φ16φ6.2M5*16φ12φ12+0.02φ20+0.01φ25φ1610φ20φ8.2 M8*25φ16φ16+0.03φ25+0.02φ30φ2012φ26φ10.2M10*30φ20φ200.025φ30φ35φ2514φ31φ12.2M12*35φ25φ25φ35φ40φ3016+0.200φ38+0.200φ16.2+0.200φ30φ30φ42φ47φ35160.200φ430.200φ16.20.000φ35φ35φ48φ53φ4016φ48φ16.2φ40φ4 0φ55φ60φ4516φ53φ16.2φ45φ45φ60φ66φ5020φ58φ20.2φ50φ50φ70φ7612φ6020φ68φ20.2φ60φ60φ80φ8615φ7020φ78φ20.2弯曲度0.0020.003d 松位d 1紧位151015φ2066810圆度0.0020.003H6810+0.015+0.025+0.02+0.03φ30D+0.031+0.011d 1紧位H+0.025+0.035+0.03+0.04Dφ25H68+0.021-0.010+0.021+0.008公称直径公称直径公称直径-0.016-0.027-0.020-0.007-0.025-0.009 d 松位d 内孔M16*35M20*45+0.021+0.008+0.030+0.015+0.018+0.007H6815公称直径φ16五、水口边配套介子尺寸规格表:T D d 配套螺丝φ16-0.025-0.040-0.020-0.0330.0250.041+0.021+0.008+0.030+0.015φ16d 1外径公称直径公称直径D模架配件标准公差表一、直边检验公差表:热处理硬度HRC60°±2d 松位d 1紧位d -0.020-0.033。

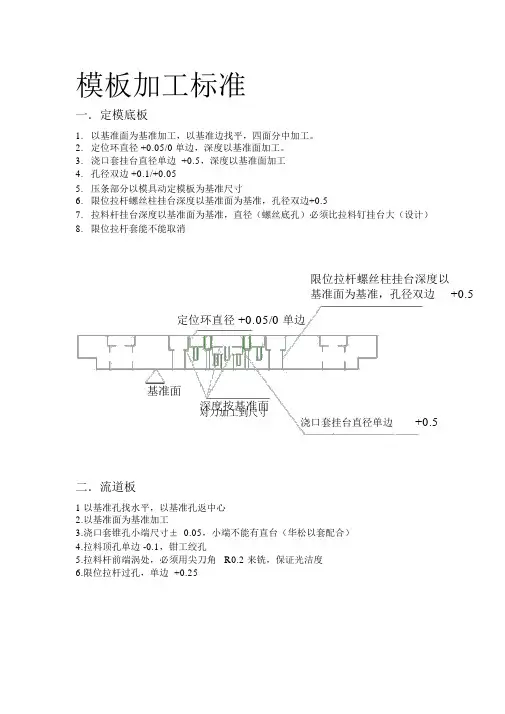

模板加工标准一.定模底板1.以基准面为基准加工,以基准边找平,四面分中加工。

2.定位环直径 +0.05/0 单边,深度以基准面加工。

3.浇口套挂台直径单边 +0.5,深度以基准面加工4.孔径双边 +0.1/+0.055.压条部分以模具动定模板为基准尺寸6.限位拉杆螺丝柱挂台深度以基准面为基准,孔径双边+0.57.拉料杆挂台深度以基准面为基准,直径(螺丝底孔)必须比拉料钉挂台大(设计)8.限位拉杆套能不能取消限位拉杆螺丝柱挂台深度以基准面为基准,孔径双边+0.5定位环直径 +0.05/0 单边基准面深度按基准面对刀加工到尺寸浇口套挂台直径单边+0.5二.流道板1以基准孔找水平,以基准孔返中心2.以基准面为基准加工3.浇口套锥孔小端尺寸± 0.05,小端不能有直台(华松以套配合)4.拉料顶孔单边 -0.1,钳工绞孔5.拉料杆前端涡处,必须用尖刀角 R0.2 来铣,保证光洁度6.限位拉杆过孔,单边 +0.25精选文库浇口套锥孔小端尺寸±0.05,小端不基准面能有直台(华松以套配合)限位拉杆过孔,料顶孔单边 -0.1,钳工绞孔单边 +0.25拉料杆前端涡处,必须用尖刀角 R0.2来铣,保证光洁度三.定模板1以基准孔找水平,以基准孔返中心2.以基准面为基准加工,精确到尺寸,小模具单边 +0.01,大模具单边 +0.02.型腔,垂直度不得超过 0.013.精密模具开粗后,精磨后再加工4.正面水孔深度,以标注尺寸加工深3mm5.开模器要求光洁度,尺寸±0.056.精定位,深度± -0.01,直径要求 +0.015/0,要求光洁度7.锁模块型腔尺寸 +0.015/0,深度 +0/-0.018.内拉杆让位孔 +0.5/0 钻通9.型腔让位孔四角按基准加工(另做)10.背面加工流道孔 .NC 钻底孔,线切割加工脱模斜度11.流道注意光洁度,注意大模具在流道前端开排气。

12.螺丝过孔单边 +0.5,螺丝沉孔按图纸深度加工13.弹簧沉台按图纸± 0.2精选文库精定位,深度± -0.01,直径要求+0.015/0,要求光洁度螺丝过孔单边 +0.5,螺丝沉孔按图纸深度加工流道注意光洁度,注意大模具在流道前端开排气。

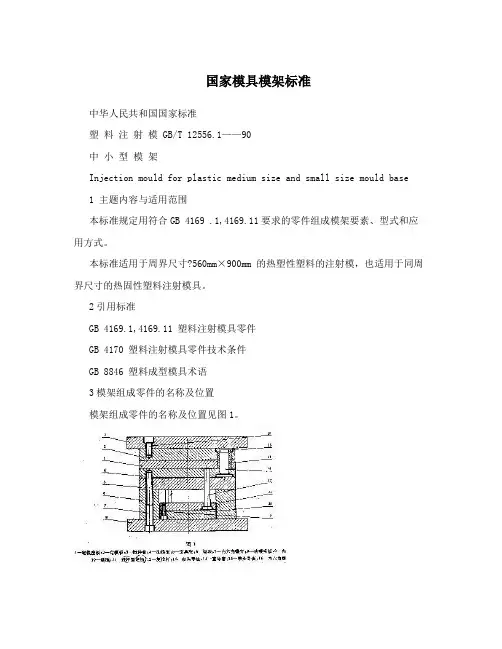

国家模具模架标准中华人民共和国国家标准塑料注射模 GB/T 12556.1——90中小型模架Injection mould for plastic medium size and small size mould base1 主题内容与适用范围本标准规定用符合GB 4169 .1,4169.11要求的零件组成模架要素、型式和应用方式。

本标准适用于周界尺寸?560mm×900mm 的热塑性塑料的注射模,也适用于同周界尺寸的热固性塑料注射模具。

2引用标准GB 4169.1,4169.11 塑料注射模具零件GB 4170 塑料注射模具零件技术条件GB 8846 塑料成型模具术语3模架组成零件的名称及位置模架组成零件的名称及位置见图1。

4组合形式4.1模架以模具所采用的浇注形式、制件脱模方法和定模动模组成数分为基本型和派生型(附录A)两类4.2 基本组合是以直接浇口(包括潜伏浇口)为主,其代号取A,分为A1型、A2型、A3型、A4型四种(图2)。

A1 型 :推杆推制件、定模二模板、动模一模板组成。

A2型 :推杆推制件,定模动模均由二模板组成。

A3 型: 推件板推件,定模动模模板组成同A1型,中间增加推件板。

A4型 :推件板推件,定模动模板组成同A2型,中间增加推件板。

4.3 根据模具使用要求,模架的定模、动模座板可以做成带肩型(图2),也可做成无肩型。

4.4 模架的导向零件,导柱可以采用带头导柱、带肩导柱,或带肩定位导柱,导套可以采用直导套或带头导套。

5 导柱、导套的安装形式5(1 导柱、导套根据使用要求分为正装(代号代号取Z)、反装(代号取F)两种,序号1、2、3分别采用带头导柱、带肩导柱、带肩定位导柱(图3)。

5(2 导柱通过模板的数量和安装形式,允许承制单位按5.1条规定选用。

5 基本型模架组合尺寸5(1 组合尺寸为模板、推杆固定板、推板、垫块四个零件的平面配置尺寸;导柱、导套的孔径、孔位尺寸;复位杆和紧固螺钉的孔径、孔位尺寸、(推荐性)以及模板、推板、垫块选用厚度尺寸。

2018.1.10

为提高我司压铸模具模框的标准化,减少模框制作中发生的错误及返工,现制定模框的制作要求及零件配合公差;

制作要求:

1:所有螺丝12.9级螺丝(确保底径公差,底孔不能过大,深度为孔径2倍.)。

2:导柱、导套、顶板导柱、顶板导套、复位杆等均为标准件,要求配件齐全。

3:模架材料为50#,调质处理28°-32°。

针板调质28°-32°,特殊材料另外注明。

4: 滑块座、压条材料P20,硬度28°-32°,

5:所有板厚度±0.03,

6:尺寸以3D为准,A、B板精框配合处尺寸必须做到位。

7: 各孔口未注倒角2x45°。

各边缘未注倒角3x45°。

8: 模框刻字深度0.5mm以上,字迹清晰。

各模板厚度要求

顶板导柱、导套标准

导柱、导套标准

A板反面要求

A板正面要求板反面要求

B板加工要求

B板正面要求上顶板加工要求

下顶板加工要求

压条加工要求

滑块座加工要求。

文件管理履历INJELIC密以下为英联加工标准1.1模框精度要求:前后模框偏移方向一致X≤300mm 300<X≤600 1.2模板倒角见下图:模架产度L 基准倒角模具棱边倒角顶出棱边倒角L<800 C=10 C=3 C=3L≥800 C=15 C=5 C=31.3所有模架及附件板应进行防锈处理,涂抹防锈油。

1.4各模板表面无擦伤、毛刺、凹坑、焊迹。

1.5水井攻牙标准,按照英联标准加工。

见下图:隔水片丝堵参数表1.6模架中所有导套,热流道导套,针板导套,支撑柱数量统计。

所有表格中配件按照3D数据全部配回,定位销以及螺丝按照模架厂标准配回,导柱与导套配合公差按照龙记标准加工。

(特殊配件设计PPT指明)1.7水路攻牙标准见下表:(按照3D数据中扩孔的大小决定攻牙的大小)1.8水井加工公差要求如下:模架厂加工水井公差±0.05mm。

H1深度公差0~+1.5mm,要求沉台平底,丝堵攻牙有效深度到位。

1.9水井加工要求如下:水井编码NC直接加工宽1mm深0.5mm隔水片方向标示按数据NC加工模架厂加工此类水井斜面为防止尖角损坏密封圈,模架厂加工避空沉台、丝堵孔、倒角到位,与水井同心,水井直径公差±0.05mm。

(有单一角度得斜水井)2 销钉及销钉孔注意事项2.1模架上的销钉孔与销钉标准配合公差为H7/m6,其相对位置度为±0.02MM。

需要调节的定位销3D不踩,回厂钳工调节后整体配做。

2.2销钉孔的加工公差尺寸尽量往上偏差靠,销钉的公差尽量往下偏差做,但必须在公差范围以内。

2.3同一副模具相同作用的销钉长度必须一样,不允许长短不一。

3 模架中直顶、斜顶导向孔公差要求。

3.1斜顶座在ERP板上开框需加工差顶针沉台深度3D数据已经加深0.05mm,加工深度控制在0——+0.05mm 。

4热流道部分公差要求4.1热嘴孔可按照3D数据单边留1mm量进行开粗,其余部分精加工到位。

见下图:口部封胶面开粗单边留1mm余量4.2热流道注意事项一如下:避空段封水段模架厂加工热流道避空段到位,精加工封水段光洁度要达到封水效果,注意直径公差要求+0.03~+0.1mm模架厂热流道定位段注意普通NC加工精度,注意直径公差要求+0.02~+0.05mm,太深回厂加工回厂放电加工热流道注意事项二如下:避空段封胶段模架厂此类大水口热流道,背部避空孔加工到位.模架厂此斜面为避空位,可钻床加工加深0~1mm。

初中历史课堂史料教学的价值研究发表时间:2016-01-13T14:46:27.500Z 来源:《教育学》2015年12月总第91期供稿作者:恒李加[导读] 云南省怒江州福贡县石月亮中学自教育体制改革后,初中历史老师在教学过程中越来越重视运用史料教学。

云南省怒江州福贡县石月亮中学673405摘要:自教育体制改革后,初中历史老师在教学过程中越来越重视运用史料教学。

将史料合理地应用在初中历史课堂上,不但能够激发学生学习历史知识的欲望,还能加深学生对历史事实的了解,除此之外,进行史料教学对培养学生的综合能力又有着很大的推动作用。

关键词:初中历史课堂史料教学价值研究史料教学最早起源于20世纪60年代的英国,当时英国正面临着严重的历史教育危机,经过英国教育工作者的不断探索和研究,史料教学应运而生,使得历史教学面貌焕然一新,史料在历史课堂中出现的次数越来越多,并且受到众多师生的欢迎与认可。

一、史料与初中历史课本的关系所谓史料,指的是历史材料或是历史资料,是人类历史发展过程中遗留下来的重要资源。

通常情况下分为第一手史料和第二首史料,具有极其重要的教育价值。

在历史课堂中合理地利用史料,能够帮助学生认识、重构历史知识,加深对历史过程的了解。

《义务教育历史课程标准》中明确提出,教师应该善于利用文献材料、图片、实物、遗迹、影音和历史文学作品等进行历史教学,使学生了解多种历史呈现方式,进而形成历史意识和处理历史信息的能力。

但是教师却不可过于重视史料,而忽视了历史教科书的重要性。

史料与初中历史课本的关系应该是相辅相成、缺一不可的。

教师应该在历史教学中将史料与历史课本有机地结合到一起,利用史料丰富教材内容,使教材中的历史知识更具真实感,进而提高学生的学习兴趣,最大化历史教学的教学效率。

二、初中历史课堂中史料教学的价值1.有利于丰满历史细节,激发学生学习欲望。

史料教学需要教师在教学中选择最符合学生学习需求的实物、遗址、影音、图片等数据资料,这些史料能够丰富历史细节,进而激发学生对历史知识的兴趣和求知欲望,使学生深刻地感受到历史课的知识性和趣味性。

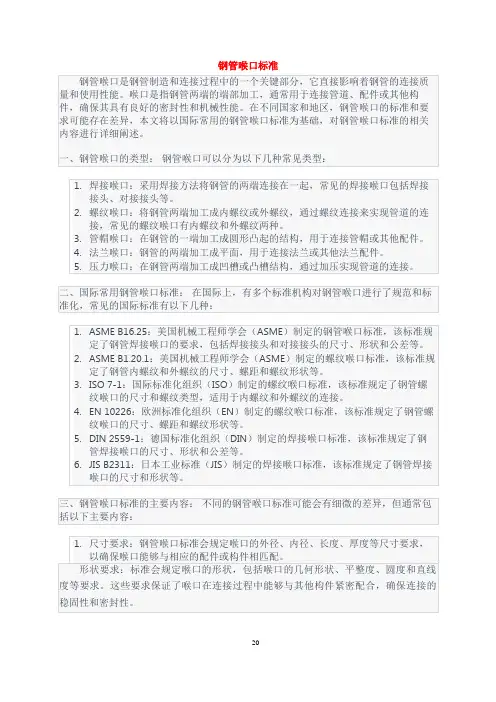

喉牙尺寸规格:

PT (BSPT )、BSP 、NPT 喉牙 (单位mm )

RC 喉牙 (单位mm ) 规格 底孔深度L1 攻牙深度I

底孔直径ø d 备注 1/8″ 18 10

8.6 1/4″ 26 17

11.5 3/8″ 29 19

15 1/2″ 31 21

18.5 3/4″ 33 23 24

攻牙深度I ,是以牙刀端面在板平面对刀后攻入的深度

备注:1、所有PT/NPT 喉牙有2°锥度,而BSP 无锥度;

2、PT 喉牙也称为BSPT 喉牙;

3、有效牙深I 指可供使用的有效牙深度,即可拧入深度;

4、攻牙深度指牙刀端面在板平面对刀后攻入的深度;

5、附图。

7-2012 底孔直径

Φd

规格

底孔深度L1 攻牙深度L PT (BSPT )喉牙(R) BSP 喉牙 NPT 喉牙 1/8″

18 10 8.6 8.8 8.5 1/4″

22 13 11.5 11.8 11 3/8″

25.5 16 15 15.25 14.5 1/2″

30 20 18.5 19 18 3/4″

38 26 24 24.5 23 1″

46 32 30.25 30.75 29 1″1/4

52 38 39 39.5 38 备注: 英 制 BSP 直身喉牙。

( 中国国标称 G ) 英 制 BSPT(PT)有锥度喉牙。

( 中国国标称 R/RC )

美 制 NPT 有锥度喉牙。

( 中国国标称 NPT )

龙记集团常用喉牙。

模架调用的一般用法下面是龙记标准模架的最常用的细水口系统的调用界面:一、模架型式1. 细水口系统又成为小水口系统,它的水口(即浇口)是针点式的,一般都采用三板模型式,如子类型的DA,DB,DC,DD。

但在特殊需要时也提供两板型式,如EA,EB,EC,ED,它们是在DA,DB,DC,DD的基础上去掉了各自的脱料板(即R板)。

2. 一般模架都分为I型和H型,以配合不同的锁模方式的需要。

上图中的DAI型即为I 型,也称为工字模,DAH型即为H型,也称为直身模。

二、模架尺寸列表框这个比较简单,选择所需要的尺寸即可三、数据库相关模架尺寸列表框右侧的图标是用来修改模架的注册文件和数据库文件以及模架调入的相关信息。

一般不需要改动它。

只是在需要将模架的XY方向旋转的时候,才需要点击旋转模架图标来将模架旋转至合适的角度。

四、模架参数列表框具体的模架参数解释请参看模架的参数和表达式的解释,这里针对龙记的模架参数重点解释一下:mold_w=300 ;模架的宽度为300mold_l=350 ;模架的长度为350move_open=0 移动侧(B板以下部分)的打开距离为0fix_open=0 ;固定侧(A板以上部分)的打开距离为0EJB_open=0 ;顶针板和顶针底板(E,F)离开下固定板的距离为0EG_Guide=1:ON ;追加顶出导向系统0:OFF ;不追加顶出导向系统aP_h=;从列表中选择A板(型腔板)的高度BP_h=从列表中选择B板(型芯板)的高度Es_n=;从列表中选择顶出板的螺钉数量(单边)SPN_TYPE=0:OUT ;拉杆位置在导柱的外侧1: IN ;拉杆位置在导柱的内侧Mold_type=I ;模架类型为工字模(I 型)H ;模架类型为直身模(H型)GTYPE=1:On A ;导柱位置在A板0:On B ;导柱位置在B板shorten_ej=10 ;顶出板长度缩短10mm(单边);顶出板长度不变shift_ej_screw=4 0 ;顶出板螺钉在长度方向向内偏移2mm(共4mm)0 ; 顶出板螺钉不偏移supp_pocket=1 ;各模架板生成各种穿透件(如螺钉,导柱)的通孔0 ;各模架板不生成通孔以上是龙记模架调用时的主要参数,其它参数如ES_D等与模架选择关系不大,就不一一说明了。

模板加工标准一.定模底板1.以基准面为基准加工,以基准边找平,四面分中加工。

2.定位环直径 +0.05/0 单边,深度以基准面加工。

3.浇口套挂台直径单边 +0.5,深度以基准面加工4.孔径双边 +0.1/+0.055.压条部分以模具动定模板为基准尺寸6.限位拉杆螺丝柱挂台深度以基准面为基准,孔径双边+0.57.拉料杆挂台深度以基准面为基准,直径(螺丝底孔)必须比拉料钉挂台大(设计)8.限位拉杆套能不能取消限位拉杆螺丝柱挂台深度以基准面为基准,孔径双边+0.5定位环直径 +0.05/0 单边基准面深度按基准面对刀加工到尺寸浇口套挂台直径单边+0.5二.流道板1以基准孔找水平,以基准孔返中心2.以基准面为基准加工3.浇口套锥孔小端尺寸± 0.05,小端不能有直台(华松以套配合)4.拉料顶孔单边 -0.1,钳工绞孔5.拉料杆前端涡处,必须用尖刀角 R0.2 来铣,保证光洁度6.限位拉杆过孔,单边 +0.25精选文库浇口套锥孔小端尺寸±0.05,小端不基准面能有直台(华松以套配合)限位拉杆过孔,料顶孔单边 -0.1,钳工绞孔单边 +0.25拉料杆前端涡处,必须用尖刀角 R0.2来铣,保证光洁度三.定模板1以基准孔找水平,以基准孔返中心2.以基准面为基准加工,精确到尺寸,小模具单边 +0.01,大模具单边 +0.02.型腔,垂直度不得超过 0.013.精密模具开粗后,精磨后再加工4.正面水孔深度,以标注尺寸加工深3mm5.开模器要求光洁度,尺寸±0.056.精定位,深度± -0.01,直径要求 +0.015/0,要求光洁度7.锁模块型腔尺寸 +0.015/0,深度 +0/-0.018.内拉杆让位孔 +0.5/0 钻通9.型腔让位孔四角按基准加工(另做)10.背面加工流道孔 .NC 钻底孔,线切割加工脱模斜度11.流道注意光洁度,注意大模具在流道前端开排气。

12.螺丝过孔单边 +0.5,螺丝沉孔按图纸深度加工13.弹簧沉台按图纸± 0.2精选文库精定位,深度± -0.01,直径要求+0.015/0,要求光洁度螺丝过孔单边 +0.5,螺丝沉孔按图纸深度加工流道注意光洁度,注意大模具在流道前端开排气。