弹塑性接触分析

- 格式:docx

- 大小:2.38 MB

- 文档页数:9

ABAQUS接触分析

在接触分析中,ABAQUS可以模拟两个或多个物体之间的力学接触行为,并计算出接触面上的接触力、接触压力分布等关键参数。

对于弹性材料,ABAQUS使用接触算法来离散表示接触面,通过求解相应的接触力方程来计算接触力。

对于非弹性材料,ABAQUS使用弹塑性粘弹塑性接触法来模拟接触行为。

在使用ABAQUS进行接触分析时,首先需要定义接触面的集合以及相应的接触属性。

接触面可以由点、线、面或体素集表示。

接触属性包括摩擦系数、弹性刚度、硬化指数等。

然后,需要指定接触算法以及公式,用于计算接触力和接触面的位移。

接下来,需要定义物体的材料属性和边界条件。

材料属性包括弹性模量、屈服强度等。

边界条件包括约束条件、加载条件等。

在进行接触分析时,需要确保物体的几何形状和网格划分是准确和合适的。

完成模型的设置后,可以进行求解计算。

ABAQUS通过迭代方法求解非线性方程组,得到接触力和接触面的位移解。

求解完毕后,可以进行结果的后处理,包括接触力分布的可视化、接触面的位移和应变分布等。

总之,ABAQUS接触分析是一种重要的模拟方法,可以帮助工程师和科学家研究不同物体之间的力学接触行为。

通过合理设置模型参数和边界条件,结合强大的求解算法,ABAQUS可以提供精确和可靠的接触力和位移解,为工程设计和科学研究提供有力的支持。

轮轨滚动接触弹塑性分析及疲劳损伤研究一、本文概述《轮轨滚动接触弹塑性分析及疲劳损伤研究》是一篇针对轮轨系统滚动接触行为及其引发的弹塑性变形和疲劳损伤问题的综合性研究文章。

本文旨在通过理论分析和实验研究,深入探索轮轨滚动接触过程中的弹塑性力学特性,以及由此产生的疲劳损伤机制和预防措施。

文章将系统介绍轮轨滚动接触的基本理论,分析弹塑性变形对轮轨接触性能的影响,探讨疲劳损伤的产生机理和影响因素,并在此基础上提出优化轮轨设计和维护策略的建议。

本文的研究成果将为提高轮轨系统的运行安全性、稳定性和寿命提供理论支持和实际指导。

二、轮轨滚动接触弹塑性分析轮轨滚动接触弹塑性分析是理解轮轨系统动力学行为以及预测轮轨疲劳损伤的关键。

本章节将深入探讨轮轨滚动接触的弹塑性分析理论和方法。

在轮轨滚动接触过程中,由于轮轨材料的弹塑性特性,接触区域内的应力分布和变形情况十分复杂。

为了准确描述这一现象,我们需要引入弹塑性力学理论,该理论能够综合考虑材料的弹性变形和塑性变形。

在弹塑性分析中,材料的应力-应变关系不再是线性的,而是呈现出非线性特性。

当应力低于材料的弹性极限时,材料发生弹性变形,应力与应变之间遵循胡克定律;当应力超过弹性极限后,材料发生塑性变形,应力与应变之间的关系变得复杂,需要考虑材料的塑性流动和硬化行为。

对于轮轨滚动接触问题,通常采用有限元法或边界元法等数值方法进行求解。

这些方法能够考虑轮轨的几何形状、材料属性、接触条件等多种因素,从而得到接触区域内的应力分布、变形情况以及轮轨之间的接触力等关键信息。

在弹塑性分析中,还需要考虑材料的疲劳特性。

疲劳是指材料在循环应力或应变作用下,逐渐产生损伤并最终导致破坏的过程。

对于轮轨材料,疲劳损伤是一个重要的失效模式,因此,在弹塑性分析中,我们需要结合材料的疲劳特性,预测轮轨的疲劳寿命和疲劳损伤分布。

轮轨滚动接触弹塑性分析是一个复杂而重要的问题。

通过引入弹塑性力学理论和数值方法,我们能够更准确地描述轮轨滚动接触过程中的应力分布、变形情况以及疲劳损伤等问题,为轮轨系统的设计和优化提供有力支持。

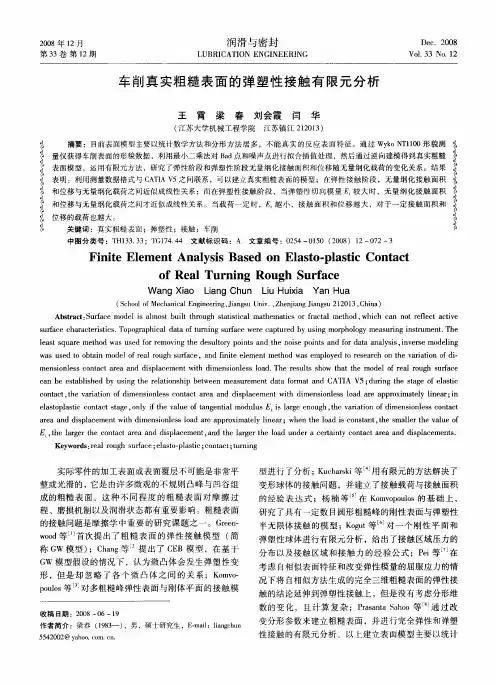

DOI: 10.3785/j.issn.1008-973X.2019.09.005粗糙表面弹塑性微接触模型分析与改进陈剑1,张进华1,朱林波2,洪军1(1. 西安交通大学 现代设计及转子轴承系统教育部重点实验室,陕西 西安,710049;2. 西安交通大学 化学工程与技术学院,陕西 西安,710049)摘 要:为了准确描述粗糙表面微接触特性,对比分析现有插值多项式类和幂指函数类微接触模型存在的不足,采用量纲归一化方法,提出一种考虑材料属性的弹塑性微接触改进模型. 与现有模型相比,改进后的微接触模型在屈服临界点和全塑性临界点处具有良好的连续性和光滑性,且考虑了材料泊松比对最大接触压力因子的影响.结果表明:较经典的KE 模型和Lin 模型,提出的模型能够连续、光滑和单调地描述微接触特性;微凸体接触面积与材料泊松比无关,且不受最大接触压力因子取值的影响;微凸体的平均接触压力、接触载荷和接触刚度与材料泊松比相关,且与最大接触压力因子成正比.关键词: 微接触;弹塑性变形;插值多项式;幂指函数;材料属性;粗糙表面中图分类号: O 343 文献标志码: A 文章编号: 1008−973X (2019)09−1674−07Analysis and improvement on elastic-plastic micro-contact modelof rough surfaceCHEN Jian 1, ZHANG Jin-hua 1, ZHU Lin-bo 2, HONG Jun 1(1. Key Laboratory of Education Ministry for Modern Design and Rotor-Bearing System , Xi’an Jiaotong University , Xi’an 710049, China ; 2. School of Chemical Engineering and Technology , Xi’an Jiaotong University , Xi’an 710049, China )Abstract: The shortcomings of existing interpolation polynomial and power-exponential micro-contact models werecompared and analyzed, in order to accurately describe the micro-contact characteristics of rough surfaces. An improved elastic-plastic micro-contact model considering the material properties was proposed using a normalization method. Compared with the existing models, the improved model has good continuity and smoothness at the yield critical and full plastic critical points, also taking into account the influence of material’s Poisson’s ratio on the maximum contact pressure factor. Results show that the proposed model can describe the micro-contact characteristics more continuously, smoothly and monotonously, compared with the classical KE model and Lin model; the contact area of asperity is independent of the Poisson's ratio of the material, and is not affected by the maximum contact pressure factor; and the average contact pressure, contact load and contact stiffness of asperity are related to the Poisson's ratio, which are also proportional to the maximum contact pressure factor.Key words: micro-contact; elastic-plastic deformation; interpolation polynomial; power exponential function;material properties; rough surface零件表面轮廓并非绝对光滑平面,而是由众多微凸体组成的粗糙表面,零部件的装配本质上是众多微凸体接触载荷和变形不断传递和累积的过程,因此,微凸体接触力学行为会直接影响粗收稿日期:2018−11−30. 网址:/eng/article/2019/1008-973X/201909005.shtml 基金项目:国家重大科技专项资助项目(2017ZX04012001).作者简介:陈剑(1985—),男,博士生,从事装配连接研究. /0000-0002-8369-6597. E-mail :****************通信联系人:朱林波,男,讲师,博士. /0000-0001-6889-5769. E-mail :******************第 53 卷第 9 期 2019 年 9 月浙 江 大 学 学 报(工学版)Journal of Zhejiang University (Engineering Science)Vol.53 No.9Sep. 2019糙表面的宏观接触特性(如刚度、热阻、阻尼等)[1-3].根据材料力学特点,众多学者将微凸体接触变形过程划分为3个阶段:纯弹性、弹塑性和全塑性,其中微凸体的弹塑性变形机理尤为复杂.早在20世纪初,Abbott等[4]就建立了大变形下微凸体塑性接触模型(简称AF模型). 随后,Green-wood等[5]首次将Hertz点接触通过高度分布函数扩展到整个粗糙表面接触,提出了开创性的GW模型. 由于Hertz点接触和AF模型分别仅适用于外载荷极小和极大场合,Chang等[6]基于塑性变形时体积守恒建立了伪弹塑性接触模型(简称CEB模型),但是其预测的平均接触压力存在跳跃式突变. 由于弹塑性变形阶段微凸体中塑性流的出现和弹性变形的截止具有瞬态性,该变形区间中的接触行为极其复杂,如何准确表述该区间中的变形机制一直是研究的热点问题之一.本文根据微接触模型的函数形式将其分为两大类:插值多项式类模型[4-11]和幂指函数类模型[12-14].1)插值多项式类模型. Zhao等[7]采用三次样板函数将弹塑性区间内的接触面积表示为变形量的四次插值多项式,同时基于Francis[15]的研究工作将该区间内的平均接触压力表示为变形量的对数多项式,提出了弹塑性接触模型(简称ZMC模型). 赵永武等[8]认为ZMC模型中对数关系描述的平均接触压力在接触变形临界点处不光滑,并采用该模型中提出的样板函数描述了弹塑性变形区间内的平均接触压力(简称Zhao模型). Brake[9]采用Hermit插值多项式表示弹塑性变形时的接触面积和平均接触压力(简称Brake模型). 徐超等[10]针对Zhao模型和Brake模型预测的平均接触压力的非单调性变化,采用椭圆曲线方程描述了弹塑性变形区间内的平均接触压力(简称Xu 模型). 李玲等[11]采用以接触变形量为自变量的多项式描述弹塑性变形区间内的接触面积(简称Li模型),但该模型过于复杂. 由于采用的插值方法不同,采用插值多项式构建微接触模型时存在不唯一性,ZMC模型、Xu模型和Li模型都能连续且光滑地描述弹塑性变形阶段内的接触状态.2)幂指函数类模型. Kogut等[12]采用有限元分析方法研究了弹塑性球体和刚性平面间的无摩擦接触变形,将弹塑性变形阶段分成2个区间(弹塑性区间Ⅰ和弹塑性区间Ⅱ),并通过曲线拟合有限元结果将弹塑性变形区间内接触特征表示为关于无量纲变形量的幂指函数(简称KE模型). Lin 等[13]认为KE模型在弹塑性接触区间的起始点处υ=0.3预测接触面积和接触压力时存在不连续性,并采用材料屈服强度对平均接触压力进行归一化,建立了关于无量纲接触变形的幂指表达式(简称Lin 模型). 王东等[14]采用幂指函数描述了弹塑性阶段内的无量纲接触面积和接触载荷与无量纲接触变形间的关系(简称Wang模型). 然而,KE模型、Lin 模型和Wang模型都尚未研究微凸体接触刚度与接触变形间的关系,且仅适用于描述泊松比的塑性材料的接触行为,没有考虑泊松比对接触特性的影响.0.2⩽υ⩽0.5本文针对插值多项式类和幂指函数类微接触模型存在的不足,利用量纲归一化优点,采用幂指函数建立考虑材料属性的弹塑性微接触解析模型,并且考虑材料泊松比对最大接触压力因子的影响,可连续性且光滑性地描述的金属材料的微接触特性. 为了验证模型的连续性、光滑性和单调性,将本模型和经典的KE模型和Lin 模型进行对比,并分析最大接触压力因子对接触载荷和接触刚度的影响.1 纯弹性和全塑性接触模型δdz单个微凸体与刚性光滑平面的接触如图1所示. 其中,R为微凸体顶部的等效半径,为法向外载荷F0下微凸体的变形量,为微凸体平均高度平面与光滑平面间的距离,为微凸体高度. 随着外载荷由0逐渐增大,图1中的微凸体经历了纯弹性、弹塑性和全塑性接触变形,分别用下标e、ep、p表示这3种变形阶段.当外载荷极小时,微凸体仅发生纯弹性接触变形,其微接触特性(接触面积A、平均接触压力p、接触载荷F和接触刚度K)可以用Hertz接触理论求解,表示为光滑平面微凸体平均高度平面RFdzδ图 1 单微凸体与刚性光滑平面接触示意图Fig.1 Diagram for contact between asperity and rigidsmooth plane第 9 期陈剑, 等:粗糙表面弹塑性微接触模型分析与改进[J]. 浙江大学学报:工学版,2019, 53(9): 1674–1680.1675k v k v =2K v /3K v δec 式中:E 为两接触材料的等效弹性模量;为平均接触压力因子,且有 ;为最大接触压力因子;H 为较软材料硬度;为屈服临界点[6],将式(2)代入式(1),得到屈服临界点处的接触特性:当外载荷足够大时,微凸体与刚性光滑平面间发生完全塑性变形接触,其接触特性可采用全塑性接触理论[4](简称AF 模型)求解:2 弹塑性接触模型2.1 量纲归一化处理由于不同量纲单位会使评价指标不同,量纲归一化使不同模型数据间具有可比性,利用屈服临界点处的接触特性(式(3)),对纯弹性变形阶δ∗=δ/δec 式中: 为无量纲接触变形. 对全塑性变形由式(5)和(6)可以看出,纯弹性和全塑性变形区间内微凸体的无量纲接触特性和无量纲接触变形间存在幂指关系.2.2 考虑材料属性的弹塑性微接触模型构建为使所建立的弹塑性微接触模型更加符合实际情况,利用量纲归一化的优点,采用幂指形式的函数描述弹塑性区间内量纲归一化的微接触特性(简称本文模型),微凸体的接触面积、平均接触压力、接触载荷和接触刚度分别表示为δ∗=δ∗ec δ∗=δ∗pc 由连续介质力学理论[16]可知,量纲归一化后微凸体接触特性在整个变形阶段仍然是连续、光滑和单调的. 因此,微凸体在无量纲屈服临界点处和无量纲全塑性临界点 处的接触面积、平均接触压力、接触载荷和接触刚度应分别满足以下边界条件.1)接触面积:2)平均接触压力:3)接触载荷:4)接触刚度:依据边界条件式(8)~(11),可得式(7)中的参数:δpc =110δec k v =2K v /3式(12)采用KE 模型中的全塑性临界点 ,平均接触压力因子 的取值和材料泊松比相关.3 分析与讨论3.1 插值多项式类模型的唯一性分析如表1所示,国内外学者采用不同形式的插值多项式对弹塑性区间内的接触面积和平均接触压力进行拟合,两者乘积为接触载荷[7-11].ZMC 模型和Zhao 模型都采用了式(13)中的1676浙 江 大 学 学 报(工学版)第 53 卷3次样板函数,本文仅枚举2次~6次的整数次样f (x )x ∈[0,1]δ∈[δec ,δpc ]x =(δ−δec )/(δpc −δec )根据连续和光滑性将 的定义域 映射到 上,则有 . 本文以接触面积为例分析样板函数的不唯一性,接触面积表示为δec ⩽δ⩽δpc 其中,.(δec ,πR δec )(δpc ,πR δpc )根据式(13)和(14),将基于不同样板函数得到的接触面积表示在图2中. 可以看出,所有在曲线临界点 和 处都同时满足连续性和光滑性,但随着样板函数最高次数的增加,临界点处有很明显的震荡,出现了Runge 现象,接触面积也存在很大差异,说明ZMC 模型中的样板函数存在不唯一性.如图3所示,表1中5个模型预测的接触特性曲线在临界点处都满足连续性和光滑性. 较高次插值多项式的出现,使图3(a )中Zhao 模型和Brake 模型预测的平均接触压力出现了不符合物理规律的非单调性变化,使得图3(b )中Zhao 模型和Brake 模型预测的接触载荷也出现了先增后减的趋势. 比较发现,ZMC 模型、Xu 模型和Li 模型预测的载荷曲线都满足连续、光滑和单调,但是由于插值方法的不同,插值多项式类模型存在不唯一性.3.2 幂指函数类模型的连续性分析国内外学者尝试采用幂指函数来描述微凸体在弹塑性变形阶段内接触特征与接触变形量之间的关系[12-14],如表2所示(σ为材料的屈服应力),但是这些模型中的系数和指数存在差异,全塑性临界点也不同.仅以平均接触压力为例,说明幂指函数类模型的不连续性. 如图4所示,同时将CEB 模型和本文模型的预测值绘制于图中,并分别将GW 模型和P W 模型预测的接触压力用点划线在表 1 插值多项式类微接触模型比较Tab.1 Comparisons for micro-contact model of interpola-tion polynomial模型微凸体接触特性临界点接触面积平均接触压力接触载荷屈服全塑性ZMC [7]4次多项式对数多项式接触面积和平均接触压力的乘积δec54δecZhao [8]ZMC 模型 3.5次多项式110δec Brake[9]3次多项式3次多项式110δec Xu [10]Brake 模型椭圆曲线110δec Li [11]3次多项式ZMC 模型110δecAO全塑性临界点屈服临界点Runge 现象Runge 现象2πRδπRδ(δpc , 2πRδpc )(δec , πRδec )A e A p2次4次5次6次3次 (ZMC)图 2 不同样板函数预测接触面积的比较Fig.2 Comparison of contact area predicted different templatefunctions(a) 微凸体的平均接触压力O δecδecδpcδδpcδ纯弹性纯弹性弹塑性弹塑性全塑性全塑性p e p pF e F p p ep-ZMC p ep-Brake p ep-Zhao p ep-Xu p ep-LiF ep-ZMC F ep-Brake p ep-Zhao F ep-Xu F ep-LiF ecpc(b) 微凸体的接触面积O 图 3 不同模型预测接触特性的比较Fig.3 Comparison of contact characteristics predicteddifferent models第 9 期陈剑, 等:粗糙表面弹塑性微接触模型分析与改进[J]. 浙江大学学报:工学版,2019, 53(9): 1674–1680.1677δ/δec ∈[1,120]υ=0.3K v =0.6υυ内延伸. 由图4中局部放大图(a )和图(b )可得,KE 模型和Lin 模型在临界点处都出现了不同程度的跳跃,原因在于有限元的近似数值解累计并传递给了拟合经验公式. 同时,KE 模型、Lin 模型和Wang 模型仅考虑了 的塑性材料,且取 ,不随 的变化而变化,这一点也影响了预测曲线的连续性. 表2中Lin 模型和Wang 模型中全塑性临界点存在微小差异,使其预测的接触特性曲线也出现了差异,如图4所示.本文模型采用KE 模型中的全塑性临界点,同时考虑 的影响,避免了KE 模型中预测曲线的类似跳跃问题.3.3 材料属性对接触特性的影响υ由于不同金属材料的泊松比 略有差异,微K v K v =0.6凸体的接触特性不同,尤其在临界点处存在不连续性. Brizmer 等[17]研究了材料属性对接触屈服临界点的影响,认为接触压力随最大接触压力因子的变化而变化. 在接触建模过程中经常取 ,此外CEB 模型[6]和Lin 模型[13]也分别给出了最大接触压力因子的计算方法:0.2⩽υ⩽0.5υK v υK v (υ)υ=0.3υ=0.3K vK v υK v (0.3)大多数金属材料的泊松比 ,该范围内的 对 的影响如图5所示,当 取极值时,3种模型的 之间的差值达到了最大,时差值最小. 根据式(15)可以求得 时 分别为0.574和0.576 2. 因此,取对 影响最小的作进一步研究,即详细讨论 分别取0.5762、0.574和0.6时对微凸体接触特性的影响做,如图6和7所示.K v K v υK v υK v 由式(12)得到,面积幂指函数的指数确定和无关. 因此,微凸体的接触面积不受 取值的影响,和 无关;平均接触压力、接触载荷和接触刚度受 取值的影响,和 相关. 如图6和7所示为不同 取值对接触载荷和接触刚度的影响.F /(πR δH )K v δ/δec =δ∗KE pc1=6K v =0.5740F ep /(πR δH )=0.8441F ep /(πR δH )=0.8639K v =0.6000F ep /(πR δH )K v 图6中KE 模型、Lin 模型和本文模型预测的都会随 取值的变化而变化. 当 且时,KE 模型在弹塑性区间Ⅰ的截止点处预测的 ,然而在弹塑性区间Ⅱ的起始点处预测的,使得其接触载荷曲线在该点处出现了不连续;当 ,KE 模型在相应点处预测的 分别为0.882 3和0.903 0, 取值的增大使得KE 模型在弹塑性区间Ⅰ和Ⅱ分界点处的跳变表 2 幂指函数类模型中系数和指数比较Tab.2 Comparison of coefficient and exponent in powerexponential function models幂指表达式KE 模型[12]Lin 模型[13]Wang 模型[14]αβαβαβA ep A ec=α(δδec)β0.93 1.136 1.001.159 71.001.158 10.94 1.146p ep σ=α(δδec)β1.190.2891.080.220 4 1.000.209 11.610.117F ep F ec=α(δδec)β 1.03 1.4251.001.380 1 1.001.367 31.401.263全塑性临界点δKE pc2=110δec δLin pc =76.8δecδWangpc=80δec1⩽δ/δec ⩽66⩽δ/δec ⩽110注:KE 模型有 2 个弹塑性变形区间(弹塑性区间Ⅰ:;弹塑性区间Ⅱ:),Lin 模型和 Wang 模型只有 1 个弹塑性变形区间.1.00.80.60.40.20020406080100120δpcδpc1δpc δpc2Lin 模型不连续点KE 模型不连续点(b)(a)GW 2K v /3K vδ/δecCEBKE Lin Wang 本文KE Wang KE 图 4 无量纲平均接触压力随无量纲变形的变化Fig.4 Change of dimensionless average contact pressure withdimensionless deformation0.200.250.300.350.400.450.50υCEB Lin 恒值(0.30, 0.576 2)(0.30, 0.574 0)0.600.590.580.570.290.300.31图 5 最大接触压力因子随泊松比的变化Fig.5 Change of maximum contact pressure factor withPoisson's ratio1678浙 江 大 学 学 报(工学版)第 53 卷δ∗KE pc2=δ/δec =110K v F ep /(πR δH )F p /(πR δH )=2K v δ/δec =δ∗Lin pc=K vF ep /(πR δH )F p /(πR δH )=2K v υ=0.3K v F /(πR δH )K v 增大. 在全塑性变形临界点处,即,且 分别取0.574 0、0.576 2和0.600 0时,KE 模型预测的 分别为1.844 3、1.851 3和1.927 9,而全塑性变形时PW 模型在该点处预测的 且恒定不变. 由此可见, 取值的增大使得KE 模型预测的载荷曲线在全塑性临界点处跳变量减小. 同样地,当 76.8,且 分别取0.574 0、0.576 2和0.600 0时,Lin 模型预测的 分别为1.991 8、1.999 6和2.086 0,而PW 模型在该点处预测的 . 因此,Lin 模型在该点处出现了跳变,跳变量的大小同样受 取值大小的影响,且成正比关系. 结合表2,进一步可得Lin 模型仅考虑了 时的 . 本文模型预测的接触载荷曲线在整个变形阶段连续且光滑,且 和 成正比.K v K /(πRH )由图7可得, 取值的变化会影响KE 模型、Lin 模型和本文模型预测的 ,同时影响前δ/δec =δ∗KE pc1=K v =0.5740K ep /(πRH )=1.2028K ep /(πRH )=1.0911δ/δec =δ∗pc1KE =110K v K ep /(πRH )K p /(πRH )=2K v δ/δec =δ∗Lin pc =K v K ep /(πRH )=K p /(πRH )=2K v K /(πRH )K v 2个模型预测曲线跳变量的大小. 当6,且 时,KE 模型在弹塑性区间Ⅰ的截止点处预测的 ,在弹塑性区间Ⅱ的起始点处预测的 ;当 时,且 分别取0.574 0、0.576 2和0.600 0时,KE 模型在该点处预测的 分别为2.329 4、2.338 2和2.434 9,然而PW 模型在该点处预测的 ;以上使得KE 模型预测的接触刚度曲线在弹塑性变形区间Ⅰ和Ⅱ的分界点处和全塑性变形临界点处均出现了不连续,尤其在全塑性变形临界点处出现了较大的跳变,而且该跳变量的大小和 成正比关系. 同样地,当 76.8且 分别取0.574 0 、0.576 2和0.600 0时,Lin 模型预测的 2.748 9分别为2.748 9、2.759 4和2.873 4,然而P W 模型在该点处预测的 ,使得Lin 模型预测的接触刚度曲线在该点处出现了严重跳变,跳变量的大小和 成正比关系.本文模型预测的微凸体接触刚度在弹塑性变形区间的起止点处不存在跳变,整个变形阶段曲线连续且光滑,且 和 成正比.4 结 论υ=0.3K v υ(1)KE 模型、Lin 模型和Wang 模型仅考虑了特定泊松比 时的最大接触压力因子 取值,模型参数不能随 的变化而变化,使得KE 模型和Lin 模型在屈服临界点处或全塑性临界点处存在不连续性.0.2⩽υ⩽0.5(2)较经典的KE 模型和Lin 模型,本模型的优势如下:考虑了材料泊松比的影响,可用于描述范围内金属材料的微接触行为;能够连续、光滑且单调地描述接触面积、平均接触压力、接触载荷和接触刚度随变形量的变化.K v K v (3)微凸体接触面积不受最大接触压力因子取值的影响,因此微凸体接触面积与材料泊松比无关;微凸体平均接触压力、接触载荷和接触刚度随最大接触压力因子 取值的变化而变化,且成正比关系.参考文献(References):毛宽民, 黄小磊, 李斌, 等. 一种机床固定结合部的动力学参数化建模方法[J]. 华中科技大学学报, 2012, 40(4):49–53.MAO Kuan-min, HUANG Xiao-lei, LI Bin, et al.Dynamic and parameterized modeling of fixed joints[1]020406080100120δ/δecδ*pc1 = 6δ*pc = 76.8δ*pc2 = 110模型本文KELinK v0.576 20.574 00.574 00.600 00.600 00.576 20.574 00.600 00.576 2K vF /(πRδH )KELin KE图 6 无量纲接触载荷随无量纲变形的变化Fig.6 Change of dimensionless contact load with dimension-less deformation20406080100120δ/δecδ*pc1 = 6δ*pc Lin= 76.8δ*pc2 = 110模型本文KE LinK v0.576 20.574 00.574 00.600 00.600 00.576 20.574 00.600 00.576 2K vK /(πRH )KEKE图 7 无量纲接触刚度随无量纲变形的变化Fig.7 Change of dimensionless contact stiffness with dimen-sionless deformation第 9 期陈剑, 等:粗糙表面弹塑性微接触模型分析与改进[J]. 浙江大学学报:工学版,2019, 53(9): 1674–1680.1679in machine tools using surface response method [J].Journal of Huazhong University of Science and Technology , 2012, 40(4): 49–53.朱林波, 庄艳, 洪军, 等. 一种考虑侧接触的微凸体弹塑性接触力学模型[J]. 西安交通大学学报, 2013, 47(11):48–52.ZHU Lin-bo, ZHUANG Yan, HONG Jun, et al.Elastic-plastic model for contact of two asperities considering shoulder-shoulder contact [J]. Journal Of Xi’an Jiaotong University , 2013, 47(11): 48–52.[2]张学良, 王南山, 温淑花, 等. 机械结合面切向接触阻尼能量耗散弹塑性分形模型[J]. 机械工程学报, 2013,49(12): 43–49.ZHANG Xue-liang, WANG Nan-shan, WEN Shu-hua, et al. Elastoplastic fractal model for tangential contact damping energy dissipation of machine joint interfaces [J]. Journal of Mechanical Engineering ,2013, 49(12): 43–49.[3]ABBOTT E J, FIRESTONE F A. Specifying surfacequality: a method based on accurate measurement and comparison [J]. Institution of Mechanical Engineers , 1933, 55: 572–596.[4]GREENWOOD J A, WILLIAMSON J B P. Contactof nominally flat surfaces [J]. Proceedings of the Royal Society of London. Series A. Mathematical and Physical Sciences , 1966, 295(1442): 300–319.[5]CHANG W R, ETSION I, BOGY D B. An elastic-plastic model for the contact of rough surfaces [J].Journal of Tribology , 1987, 109(2): 257–263.[6]ZHAO Y, MAIETTA D M, CHANG L. An asperitymicrocontact model incorporating the transition from elastic deformation to fully plastic flow [J].Journal of Tribology , 2000, 122(1): 86–93.[7]赵永武, 吕彦明, 蒋建忠. 新的粗糙表面弹塑性接触模型[J]. 机械工程学报, 2007, 43(3): 95–101.ZHAO Yong-wu, LU Yan-ming, JIANG Jian-zhong.New elastic-plastic model for the contact of rough surface [J]. Journal of Mechanical Engineering ,2007, 43(3): 95–101.[8]BRAKE M R. An analytical elastic-perfectly plasticcontact model [J]. International Journal of Solids and Structures , 2012, 49(22): 3129–3141.[9]徐超, 王东. 一种改进的粗糙表面法向弹塑性接触解析模型[J]. 西安交通大学学报, 2014, 48(11): 115–121.XU Chao, WANG Dong. An improved analytical model for normal elastic-plastic contact of rough surfaces [J]. Journal Of Xi ’an Jiaotong University ,2014, 48(11): 115–121.[10]李玲, 蔡安江, 蔡力钢, 等. 螺栓结合面微观接触模型[J]. 机械工程学报, 2016, 52(7): 205–212.LI Ling, CAI An-jiang, CAI Li-gang, et al. Micro-contact model of bolted-joint interface [J]. Journal of Mechanical Engineering , 2016, 52(7): 205–212.[11]KOGUT L, ETSION I. Elastic-plastic contactanalysis of a sphere and a rigid flat [J]. Journal of Applied Mechanics , 2002, 69(5): 657–662.[12]LIN L P, LIN J F. An elastoplastic microasperitycontact model for metallic materials [J]. Journal of Tribology , 2005, 127(3): 666–672.[13]王东, 徐超, 万强. 一种考虑微凸体法向弹塑性接触的粗糙面力学模型[J]. 上海交通大学学报, 2016, 50(8):1264–1269.WANG Dong, XU Chao, WAN Qiang. A normal mechanical model for elastic-plastic contact of rough surface [J].JournalofShanghaiJiaotongUniversity , 2016, 50(8): 1264–1269.[14]FRANCIS H A. Phenomenological analysis ofplastic spherical indentation [J].Journal ofEngineering Materials andTechnologyTransactions of the ASME , 1976, 98(3): 272–281.[15]黄筑平. 连续介质力学基础[M]. 北京:高等教育出版社, 2012.[16]BRIZMER V, ZAIT Y, KLIGERMAN Y, et al. Theeffect of contact conditions and material properties on elastic-plastic spherical contact [J]. Journal of Mechanics of Materials and Structures , 2006, 1(5):865–879.[17]1680浙 江 大 学 学 报(工学版)第 53 卷。

1、塑性材料和接触面上都不能用C3D20R和C3D20单元,这可能是你收敛问题的主要原因。

如果需要得到应力,可以使用C3D8I (在所关心的部位要让单元角度尽量接近90度),如果只关心应变和位移,可以使用C3D8R, 几何形状复杂时,可以使用C3D10M。

2、接触对中的slave surface应该是材料较软,网格较细的面。

3、接触面之间有微小的距离,定义接触时要设定“Adjust=位置误差限度”,此误差限度要大于接触面之间的距离,否则ABAQUS会认为两个面没有接触:*Contact Pair, interaction="SOIL PILE SIDE CONTACT", small sliding, adjust=0.2.4、定义tie时也应该设定类似的position tolerance:*Tie, name=ShaftBottom, adjust=yes, position tolerance=0.1 5、msg文件中出现zero pivot说明ABAQUS无法自动解决过约束问题,例如在桩底部的最外一圈节点上即定义了tie,又定义了contact, 出现过约束。

解决方法是在选择tie或contact的slave surface时,将类型设为node region, 然后选择区域时不要包含这一圈节点(我附上的文件中没有做这样的修改)。

6、接触定义在哪个分析步取决于你模型的实际物理背景,如果从一开始两个面就是相接触的,就定义在initial或你的第一个分析步中;如果是后来才开始接触的,就定义在后面的分析步中。

边界条件也是这样。

7、我在前面上传的文件里用*CONTROL设了允许的迭代次数18,意思是18次迭代不收敛时,才减小时间增量步(ABAQUS默认的值是12)。

一般情况下不必设置此参数,如果在msg文件中看到opening和closure的数目不断减小(即迭代的趋势是收敛的),但12次迭代仍不足以完全达到收敛,就可以用*CONTROL来增大允许的迭代次数。

水平地震作用下桩—土—上部结构弹塑性动力相互作用分析一、本文概述《水平地震作用下桩—土—上部结构弹塑性动力相互作用分析》这篇文章主要探讨了水平地震作用对桩—土—上部结构体系的影响,并详细分析了这一复杂系统在地震作用下的弹塑性动力相互作用。

本文旨在深入理解地震时桩—土—上部结构体系的动态行为,为工程实践提供理论依据和指导,以提高结构的抗震性能。

本文首先介绍了地震作用下桩—土—上部结构体系的研究背景和意义,阐述了国内外在该领域的研究现状和发展趋势。

接着,文章对桩—土—上部结构体系的弹塑性动力相互作用进行了理论分析,包括桩土相互作用、地震波的传播与散射、结构的动力响应等方面。

在理论分析的基础上,本文进行了数值模拟和实验研究。

通过建立合理的数值模型,模拟了不同地震波作用下的桩—土—上部结构体系的动态响应过程,得到了结构的地震反应特性和破坏模式。

同时,结合实验数据,验证了数值模拟的有效性,并对模拟结果进行了深入分析。

本文总结了地震作用下桩—土—上部结构弹塑性动力相互作用的研究成果,指出了现有研究的不足和未来研究方向。

文章强调了在实际工程中应考虑桩土相互作用的影响,合理设计抗震结构,以提高结构的整体抗震性能。

通过本文的研究,可以为工程师和科研人员提供有益的参考,推动桩—土—上部结构体系抗震设计方法的改进和完善,为保障人民生命财产安全和提高建筑行业的可持续发展水平做出贡献。

二、桩—土—上部结构相互作用的基本理论桩—土—上部结构的相互作用是一个复杂且关键的动力学问题,涉及到地震波传播、土壤动力学、结构动力学等多个领域。

在水平地震作用下,土壤对桩的约束和桩对土壤的支撑形成了相互作用力,这些力通过桩传递到上部结构,进而影响整个系统的动力响应。

桩—土相互作用的理论基础主要是基于土的动力学特性和桩土之间的接触关系。

土壤在地震作用下的行为受到其本身的物理特性(如密度、弹性模量、泊松比等)和动力特性(如阻尼比、剪切波速等)的影响。

弹塑性分析在这一册中,我们将详细地介绍由于塑性变性引起的非线性问题--弹塑性分析,我们的介绍人为以下几个方面:∙ 什么是塑性 ∙ 塑性理论简介∙ ANSYS 程序中所用的性选项 ∙ 怎样使用塑性 ∙ 塑性分析练习题什么是塑性塑性是一种在某种给定载荷下,材料产生永久变形的材料特性,对大多的工程材料来说,当其应力低于比例极限时,应力一应变关系是线性的。

另外,大多数材料在其应力低于屈服点时,表现为弹性行为,也 就 是说,当 移 走 载 荷 时,其应变也完全消失。

由于屈服点和比例极限相差很小,因此在ANSYS 程序中,假定它们相同。

在应力一应变的曲线中,低于屈服点的叫作弹性部分,超过屈服点的叫作塑性部分,也叫作应变强化部分。

塑性分析中考虑了塑性区域的材料特性。

路径相关性:即然塑性是不可恢复的,那么这种问题的就与加载历史有关,这类非线性问题叫作与路径相关的或非保守的非线性。

路径相关性是指对一种给定的边界条件,可能有多个正确的解—内部的应力,应变分布—存在,为了得到真正正确的结果,我们必须按照系统真正经历的加载过程加载。

率相关性:塑性应变的大小可能是加载速度快慢的函数,如果塑性应变的大小与时间有关,这种塑性叫作率无关性塑性,相反,与应变率有关的性叫作率相关的塑性。

大多的材料都有某种程度上的率相关性,但在大多数静 力分 析所经历的应变率范围,两者的应力-应变曲线差别不大,所以在一般的分析中,我们变为是与率无关的。

工程应力,应变与真实的应力、应变: 塑性材料的数据一般以拉伸的应力—应变曲线形式给出。

材料数据可能是工程应力(P A)与工程应变(∆ll),也可能是真实应力(P/A )与真实应变(nL l l ()0)。

大应变的塑性分析一般采用真实的应力,应变数据而小应变分析一般采用工程的应力、应变数据。

什么时候激活塑性:当材料中的应力超过屈服点时,塑性被激活(也就是说,有塑性应变发生)。

而屈服应力本身可能是下列某个参数的函数。

题1:表面光滑的刚性圆柱体与弹性平面的接触问题。

有以下假设:接触体材料均匀连续,各向同性,在接触区内只产生服从虎克定律的弹性变形,接触区相比接触体表面很小且在其附近的表面是光滑的,压力垂直于物体接触面,接触面上的摩擦力忽略不计。

各参数为:计算区域宽度为L=0.128mm,圆柱体半径R=0.5mm,弹性模量E=210GPa,泊松比,平面应变问题,P=50N/m,μ=0.3

1) 用有限元法求弹性平面应力分布;

2) 用有限元法求的弹性平面表面接触压力分布曲线,并与Hertz理论解作对比。

解:

1、使用有限元方法求解

(1)建立有限元模型

图1 有限元模型

如图1有限元模型,刚性圆弧半径为0.5mm,AB边长为0.128mm。

可变形体采用PLANE42

μ=。

单元,如图2设置为处理平面应变问题。

材料参数为:弹性模量E=210000M Pa,泊松比0.3

图2 PLANE42的单元设置

(2)接触对设置

按照图3所示的各图完成接触对的设置;在接触对的设置过程中,将圆弧线定义为刚体,同时在坐标原点y方向上0.1mm处定义刚体的控制节点,利用此节点施加刚体的边界条件;选择图1所示的AB边作为可变形体的接触区域;最后使用翻转法线方向的命令,保证两接触对的法线方向相对。

最后进行模型检测,看间隙是否过大,在接触单元Options中选择cnof/icont中选闭合Gap。

接触算法采用软件默认的设置,不定义摩擦系数。

图3 设置接触对

(3)施加边界条件

如图4所示施加边界条件。

约束可变形平面底边的所有自由度,约束刚体控制点x方向

的位移,并在刚体控制点上施加负y方向50N的压力。

图4 施加边界条件

(4)计算结果

进行求解,获得的两接触对的接触压力如图5所示,最大接触压力值为2685MPa,位于加载的中心。

可变形体内部的Mises应力分布如图6所示,最大Mises应力值为1665MPa,位于接触区域以下。

(中间变细,弹性模量变成平面应变模量。

contact presure2853.von mises

1742)

应力是内部材料抵抗变形而产生能量的反映,压力是作为力传递的外载在表面材料上的分布

图6 Mises 应力图(单位:MPa )

2、使用解析法求解(选用mm 、MPa 计算结果与选用m 、Pa 计算的结果不同)

根据Hertz 接触理论,接触半宽的计算公式为:

a =其中:a 为接触半宽;P 为外载荷;R 为刚性圆弧的半径;E *是可变形体的等效弹性模量。

2/(1)E E μ*=-

接触区域的接触压力分布为:

221/2

22()()P p x a x a π=-

第一主应力沿深度方向的分布:

}2))(2{(2/122220z z a z a a p x -++-=-σ

第二主应力沿深度方向的分布:

2

/1220)(-+-=z a a p z σ

主剪应力沿深度方向的分布: }

)({2/122201---=z a z z a p τ

计算得到的最大接触压力为2700MPa ,压力分布如图7所示:由Ansys 计算得到的接触压力分布如图8所示,最大接触压力为2682MPa (2720MPa ),误差为0.67%。

图7 由Hertz 公式计算得到的接触压力分布

General Postproc>>path operations>>define path>>map on paths>>plot path item.

图8 由Ansys计算得到的接触压力分布(峰值数据和云图数据对不上,调整好数据点数就可

以调出峰值)

题2:结合自己的专业与研究方向,选择一三维接触问题进行建模、求解及计算分析。

要求有问题的提出、建模、求解、分析及结论各部分的详细论述。

解:

行星滚柱丝杠副基本结构如图9所示,丝杠A是具有螺旋升角的多头螺纹;螺母B具有内螺纹,牙型为三角形,牙型半角与滚柱牙型半角相同;C是滚柱,单线螺纹,为了增大接触面积,其螺旋面通常加工出具有较大接触半径的圆形轮廓,滚柱与螺母的螺旋角相同,以保证滚柱在螺母内滚动时无相对轴向位移。

同时为了消除丝杠螺旋升角对滚柱产生的倾斜力矩,在滚柱两端加工有直齿D,与内齿圈E啮合,以确保滚柱轴线平行于丝杠轴线而正常滚动。

F 为滚柱保持架,使滚柱沿圆周均匀分布;滚柱保持架则由弹簧挡圈G定位;H为密封圈,I是定位销,J是润滑油孔。

图9 行星滚柱丝杠结构

行星滚柱丝杠的接触分析是对其后续进行摩擦、润滑和磨损分析的基础。

所以有必要对其接触状态进行分析,故本文使用ABAQUS软件进行行星滚柱丝杠的单螺纹啮合计算。

为了节约计算时间只进行单螺纹啮合计算,对模型进行简化。

创建的行星滚柱丝杠的单螺纹啮合几何模型如图10所示。

由于该行星滚柱丝杠具有5个滚柱,所以取螺母以及丝杠的

1/5进行分析。

为了减少网格的划分个数去掉多余的螺纹部分。

对行星滚柱丝杠的网格划分结果如图11所示。

采用C3D8R(8节点线性三维积分缩减单元)以及C3D4(4节点线性四面体单元)进行网格的划分。

如图12在螺纹啮合的部分进行网格的细化,共划分了403702个单元。

图10 行星滚柱丝杠单螺纹啮合几何模型图11 行星滚柱丝杠单螺纹啮合有限元模型

图12 接触区域的网格细化

如图13,在可能发生接触的区域创建接触对,同时为了方便施加载荷,在螺母以及丝杠轴线的方向上创建两个参考点,同时建立点对面的耦合关系。

如图14约束螺母、滚柱、丝杠的x方向以及z方向的位移,在A点施加载荷,约束B点所有的自由度。

图13 接触对以及自由度耦合的创建

图14 边界调节与施加外载荷

有限元的计算结果如图15~18所示。

行星滚柱丝杠螺母螺纹接触部位的位置如图15(a)所示,接触椭圆的中心位于滚柱轴线和螺母轴线所形成的平面内。

螺母接触部位的局部放大如图15(b)所示,应力剖面如图15(c)所示。

滚柱与螺母接触部位的应力分布如图16所示,滚柱与丝杠接触部位的应力分布如图17所示,可以看出滚柱与螺母接触椭圆的中心以及滚柱的圆心和滚柱与丝杠接触部位的中心并不像大多数文献假设的位于同一条直线上。

滚柱与丝杠接触部位的中心偏离了中心线。

丝杠接触部位的应力分布如图18所示,模型中各个零件的装配位置关系是按照实际给出的,但是丝杠螺纹的最初接触位置并没有位于螺纹节线附近,而处于螺纹的顶端,这种受力情况不利于行星滚柱丝杠使用寿命的提高。

在后续的分析中可

以针对该问题,给出理论分析以及结构改进。

(a)整体图

(b)局部放大图

(c)剖面图

图15 螺母接触部位的应力分布图

图16 滚柱与螺母的接触部位图17 滚柱与丝杠的接触部位

(a)整体图

(b)局部放大图

(c)剖面图

图18丝杠接触部位的应力分布图。