三甘醇脱水doc资料

- 格式:ppt

- 大小:10.12 MB

- 文档页数:27

三甘醇脱水计算范文摘要:三甘醇(glycerol)是一种重要的化工原料,在合成化学和食品工业中有广泛应用。

本文以三甘醇脱水为例,介绍了脱水过程的计算方法,并进行了详细的分析和讨论。

通过对脱水过程的计算,可以优化工艺参数,提高产品质量和产量,为工业生产提供指导。

引言:三甘醇是一种有机化合物,化学式(CH2OH)2CHOH,分子量为92.1g/mol。

其水合物称为甘油,是一种无色、无味、无毒的液体。

三甘醇广泛应用于合成化学和食品工业中,用作溶媒、防冻剂和人工甜味剂等。

实验方法:CH2OHCHOHCH2OH→CH2OHCHO+H2O实验条件为:三甘醇(100g)、脱水剂(硫酸),反应温度为60℃。

计算方法:1. 水的摩尔质量(Molecular weight of water)水的摩尔质量为18g/mol。

2. 三甘醇的摩尔质量(Molecular weight of glycerol)三甘醇的摩尔质量为92.1g/mol。

3. 三甘醇的质量(Mass of glycerol)三甘醇的质量为100g。

4. 三甘醇的摩尔量(Moles of glycerol)三甘醇的摩尔量可以通过质量除以摩尔质量得到:Moles of glycerol = Mass of glycerol / Molecular weight of glycerolMoles of glycerol = 100g / 92.1g/mol = 1.086 mol5. 反应温度(Temperature of reaction)反应温度为60℃,即333.15K。

6. 反应物物质量的计算(Mass of reactant)计算反应物的物质量可以通过其摩尔质量和摩尔量的乘积得到:Mass of reactant = Moles of glycerol * Molecular weight of glycerolMass of reactant = 1.086 mol * 92.1g/mol = 100g7. 反应物物质量的百分比(Percentage mass of reactant)反应物的物质量百分比可以通过反应物物质量和反应物总质量的比值得到:Percentage mass of reactant = (Mass of reactant / Total mass of reactants) * 100%由于反应只有一个物质,所以反应物的质量百分比为100%。

三甘醇脱水计算范文C3H8O3→C3H4O2+H2O在进行三甘醇脱水计算时,我们需要知道反应物的摩尔质量和反应物的摩尔比。

三甘醇的摩尔质量为92.09 g/mol,丙烯醛的摩尔质量为72.06 g/mol。

假设我们有100g的三甘醇,需要计算出反应生成的丙烯醛的质量。

首先,将100g的三甘醇转换为摩尔数:摩尔数 = 质量 / 摩尔质量 = 100 g / 92.09 g/mol = 1.086 mol根据反应方程式的摩尔比,可以知道产物丙烯醛与反应物三甘醇的摩尔比为1:1因此,生成的丙烯醛的摩尔数也为1.086 mol。

将丙烯醛的摩尔数转换为质量:质量 = 摩尔数× 摩尔质量= 1.086 mol × 72.06 g/mol = 78.29 g所以,将100g的三甘醇脱水生成的丙烯醛的质量为78.29g。

在三甘醇脱水反应中,一些重要的操作条件和因素可以影响反应的效率和产物的选择性。

其中,温度、催化剂和反应时间是常用的控制因素。

温度:三甘醇脱水反应的温度通常在120-160℃之间,高温可以促使反应达到平衡,但过高的温度会导致产物的进一步分解。

催化剂:常用的催化剂是酸,如硫酸、磷酸等。

催化剂可以降低反应的活化能,提高反应速率和产物的选择性。

反应时间:反应时间的选择视反应规模和产率要求而定。

大规模生产中,反应时间需要尽量缩短以提高产率,但短时间内高温和强酸条件可能导致产物的副反应增多。

此外,三甘醇脱水反应中还存在一种副反应,即三甘醇的部分酸解反应。

这种副反应会产生一些副产物,如丙酮(C3H6O)、醛基丙烯醇(C3H6O)和丙酸(C3H6O2)。

总之,三甘醇脱水是一种重要的有机化学反应,可以通过合理选择操作条件和催化剂来调控反应的效率和产物选择性。

计算脱水反应的摩尔质量、摩尔比和反应产物的质量可以帮助我们预测反应结果和优化反应条件。

重庆科技学院《油气集输工程》课程设计报告学院:_石油与天然气工程学院专业班级:学生姓名:学号:设计地点:(单位):设计题目:某三甘醇天然气脱水工艺设计--------再生塔设计完成日期: 2012年6月20日指导教师评语:成绩(五级记分制):指导教师(签字):摘要天然气中的水对于天然气的输送和使用都是有害的,因此,在经济条件允许的情况下,尽可能的脱去天然气中的水,不论对于天然气输送还是使用都非常的有必要。

天然气中的水通常以气态和液态两种形式存在,在少数情况下也会呈固态。

三甘醇在吸收塔中吸收了水分变成富液,不能再继续使用。

因此,再生塔就为富甘醇进行再生,并且打入吸收塔中再次利用。

三甘醇再生塔是安装在重沸器(再沸器)顶部的立式分馏塔。

通过三甘醇脱水工艺流程,TEG吸收塔底部排出的三甘醇富液与TEG再生塔顶部换热后进入TEG闪蒸罐,尽可能闪蒸出其中所溶的烃类,闪蒸后的三甘醇富液经过TEG过滤器除去固体、液体杂质,进入TEG换热罐提高三甘醇进TEG再生塔的温度,从再生塔中部进料,经TEG重沸器加热再生,再生后的三甘醇贫液经TEG换热罐和TEG后冷器冷却,冷却后的三甘醇贫液由TEG 循环泵输送到干气/贫甘醇换热器与吸收塔顶部出来的天然气换热后进入吸收塔,实现三甘醇贫液的循环利用。

由此可见三甘醇再生塔在三甘醇脱水工艺流程中显得尤为重要。

本篇就重点介绍三甘醇再生塔在脱水工艺流程中的设计和注意事项。

关键词:三甘醇再生塔精馏柱填料塔冷却盘管三甘醇贫液的循环利用目录1.设计参数 (4)2.遵循的规范、标准 (6)3.再生塔设计 (7)3.1再生塔工作原理 (7)3.2再生塔塔设备的选型 (7)3.3三甘醇再生方法选择 (8)3.4参数对比及方案优选 (9)4.三甘醇再生塔的计算 (11)4.1富液精馏柱计算 (12)4.2贫液精馏柱工艺计算 (13)4.3富液精馏柱顶部冷却盘管工艺计算 (13)4.4三甘醇再生塔主要设备选型计算结果 (14)5.结论 (16)6.参考文献 (17)1.设计参数基础资料:天然气组成如下表:原料气处理量 40×104m3/d 原料气露点 30~36 ºC 原料气压力 6MPa (g)拟建天然气脱水装置产品气为干净化天然气,该产品气质量符合国家标准《天然气》(GB17820-1999)中二类气的技术指标。

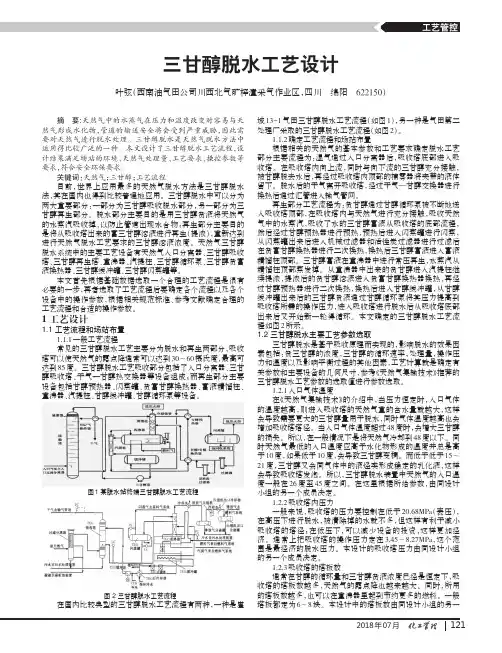

2018年07月三甘醇脱水工艺设计叶弦(西南油气田公司川西北气矿梓潼采气作业区,四川绵阳622150)摘要:天然气中的水蒸气在压力和温度改变时容易与天然气形成水化物,管道的输送安全将会受到严重威胁,因此需要对天然气进行脱水处理。

三甘醇脱水是天然气脱水方法中运用得比较广泛的一种。

本文设计了三甘醇脱水工艺流程,设计结果满足场站的环境、天然气处理量、工艺要求、操控参数等要求,符合安全环保要求。

关键词:天然气;三甘醇;工艺流程目前,世界上应用最多的天然气脱水方法是三甘醇脱水法,其在国内也得到比较普遍地应用。

三甘醇脱水中可以分为两大重要部分:一部分为三甘醇吸收脱水部分,另一部分为三甘醇再生部分。

脱水部分主要目的是用三甘醇贫液将天然气的水蒸汽吸收掉,以防止管道出现水合物;再生部分主要目的是将从吸收塔出来的富三甘醇溶液进行再生(提浓),重新达到进行天然气脱水工艺要求的三甘醇溶液浓度。

天然气三甘醇脱水系统中的主要工艺设备有天然气入口分离器、三甘醇吸收塔、三甘醇再生塔、重沸器、汽提柱、三甘醇循环泵、三甘醇贫富液换热器、三甘醇缓冲罐、三甘醇闪蒸罐等。

本文首先根据基础数据选取一个合理的工艺流程是很有必要的一步,再者选取了工艺流程后要确定各个流程以及各个设备中的操作参数,根据相关规范标准、参考文献确定合理的工艺流程和合适的操作参数。

1工艺设计1.1工艺流程和场站布置1.1.1一般工艺流程常见的三甘醇脱水工艺主要分为脱水和再生两部分,吸收塔可以使天然气的露点降通常可以达到30~60摄氏度,最高可达到85度。

三甘醇脱水工艺吸收部分包括了入口分离器、三甘醇吸收塔、干气—甘醇热交换器等设备组成;而再生部分主要设备包括甘醇预热器、闪蒸罐、贫富甘醇换热器、富液精馏柱、重沸器、汽提柱、甘醇缓冲罐、甘醇循环泵等设备。

图1某脱水站终端三甘醇脱水工艺流程图2三甘醇脱水工艺流程在国内比较典型的三甘醇脱水工艺流程有两种,一种是崖城13-1气田三甘醇脱水工艺流程(如图1),另一种是气田第二处理厂采取的三甘醇脱水工艺流程(如图2)。

天然气三甘醇脱水工艺摘要:天然气必须经过脱水处理,达到GB17820—2018《天然气》规定的管输天然气指标后,方可进行管输。

常用的天然气脱水工艺主要有三种:溶剂吸收法脱水、吸附法脱水和低温法脱水。

海洋平台多采用甘醇吸收法脱水和低温法脱水来控制海底管道中天然气的水露点。

其中,三甘醇吸收脱水因具有能耗小、操作费用低、占地面积小等优点,在海上平台应用比较广泛。

三甘醇脱水工艺作为一种成熟且常用的天然气处理工艺,其流程及设备基本已经固化。

对目前渤海油田某海上平台所使用的三甘醇脱水装置进行分析后,发现三甘醇脱水装置仍有进一步优化的可行性。

通过优化工艺流程和设计参数,替代高投资的板壳式换热器,可实现降本增效。

关键词:天然气;三甘醇;脱水系统;工艺;技术引言我国是能源消费大国,能源消费较低,石油和天然气严重依赖于外部,现有能源结构面临着巨大的环境压力,迫切需要能源转换和能源优化,未来30年,天然气和非再生能源的状况将大幅改善,中国的能源消费正在发生质的变化,因为天然气是丰富、清洁、高效、可获得、可接受的良好能源,支持天然气开发和天然气改革是推动我国生产和燃料消费革命的关键步骤。

1三甘醇脱水系统工艺技术的主要内容目前,最常用的方法仍是溶剂吸收法脱水,其吸收原理是采用一种亲水的溶剂与天然气充分接触,使水传递到溶剂中从而达到脱水的目的。

利用甘醇进行吸收脱水,投资少,压降小,可连续操作,且补充甘醇容易,再生脱水需要的热量少,脱水效果好.迄今为止,在天然气脱水工业中已经有四种甘醇被成功应用,分别是乙二醇(EG)、二甘醇(DEG)、三甘醇(TEG)和四甘醇(TREG)。

其中三甘醇脱水具有再生容易,贫液质量分数高(可达98%-99%),露点降大,运行成本低等特点,因此得到了广泛应用。

2存在问题三甘醇富液在流出吸收塔时,需经过调节阀降压,使三甘醇富液压力控制在400kPa左右。

虽然操作压力很低,但为了保证设备及管道的安全性,仍然将吸收塔三甘醇富液出口至闪蒸罐间设备的设计压力与吸收塔的设计压力保持一致,设计压力为8100kPa。

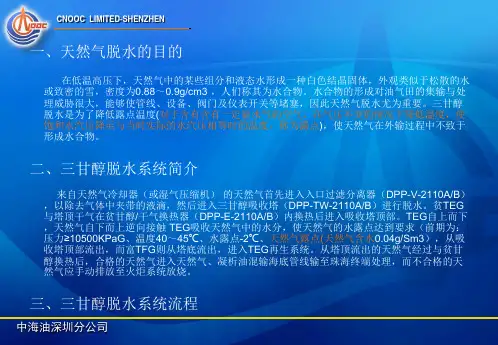

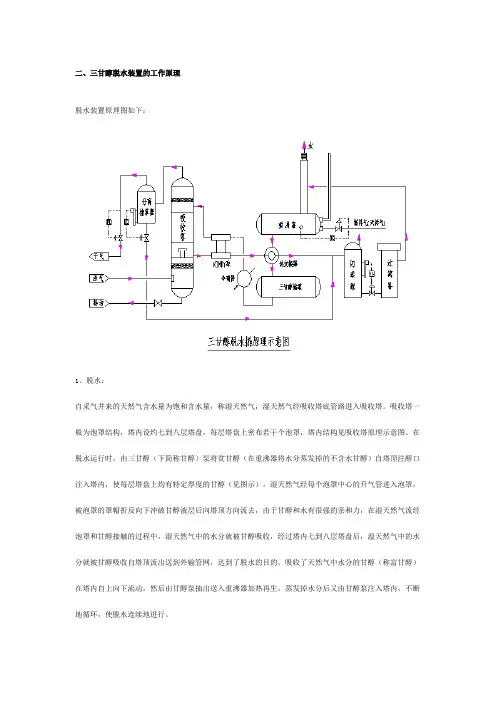

二、三甘醇脱水装置的工作原理脱水装置原理图如下:1、脱水:自采气井来的天然气含水量为饱和含水量,称湿天然气,湿天然气经吸收塔底管路进入吸收塔。

吸收塔一般为泡罩结构,塔内设约七到八层塔盘,每层塔盘上密布若干个泡罩,塔内结构见吸收塔原理示意图。

在脱水运行时,由三甘醇(下简称甘醇)泵将贫甘醇(在重沸器将水分蒸发掉的不含水甘醇)自塔顶注醇口注入塔内,使每层塔盘上均有特定厚度的甘醇(见图示)。

湿天然气经每个泡罩中心的升气管进入泡罩,被泡罩的罩帽折反向下冲破甘醇液层后向塔顶方向流去,由于甘醇和水有很强的亲和力,在湿天然气流经泡罩和甘醇接触的过程中,湿天然气中的水分就被甘醇吸收,经过塔内七到八层塔盘后,温天然气中的水分就被甘醇吸收自塔顶流出送到外输管网,达到了脱水的目的。

吸收了天然气中水分的甘醇(称富甘醇)在塔内自上向下流动,然后由甘醇泵抽出送入重沸器加热再生,蒸发掉水分后又由甘醇泵注入塔内,不断地循环,使脱水连续地进行。

2、三甘醇再生:天然气脱水装置甘醇的再生是该装置的主要工艺,甘醇再生通过加热重沸实现。

自塔底抽出的富甘醇(含水甘醇)由甘醇泵输送入重沸器,经重沸器的燃烧温控系统加热到200℃(±1.5℃),在200℃时甘醇中的水分被蒸发掉,使甘醇还原到不含水甘醇称贫甘醇,经换热降温后再由甘醇泵注入吸收塔作为脱水媒质。

在脱水装置运行中,甘醇处于在吸收塔内吸收水分-在重沸器中再生-再进入吸收塔的不断循环过程中。

3、开米尔泵:开米尔泵是脱水装置能撬装化和在没有电源的条件下使脱水装置运行的关键设备。

该泵能利用塔底富甘醇的高压能量作动力(降压)的同时将贫甘醇注入吸收塔内。

开米尔泵由美国进口,性能稳定可靠。

4、自控仪表:脱水装置的关键控制回路采用基地式气动控制仪表。

控制仪表气源来自脱水后的天然气经降压取得。

采用美国FISHER和KIMRY公司的基地式气动控制器对脱水塔压力、闪蒸罐液位、重沸器温度等工艺参数进行控制。

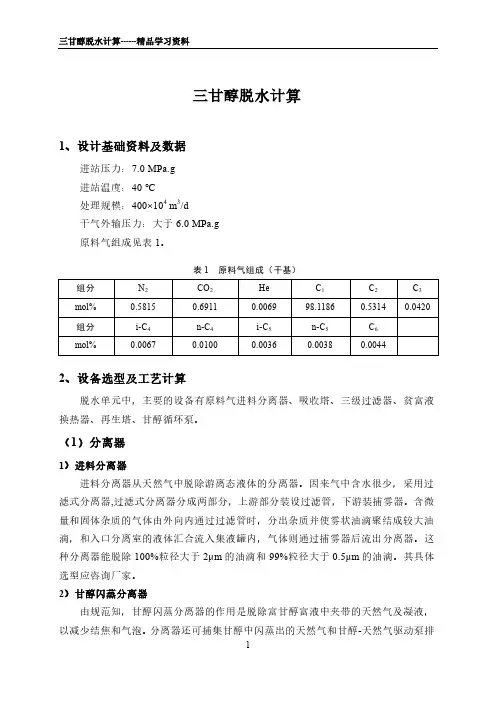

三甘醇脱水计算1、设计基础资料及数据进站压力:7.0 MPa.g进站温度:40 ℃处理规模:400×104 m3/d干气外输压力:大于6.0 MPa.g原料气组成见表1。

表1 原料气组成(干基)2、设备选型及工艺计算脱水单元中,主要的设备有原料气进料分离器、吸收塔、三级过滤器、贫富液换热器、再生塔、甘醇循环泵。

(1)分离器1)进料分离器进料分离器从天然气中脱除游离态液体的分离器。

因来气中含水很少,采用过滤式分离器,过滤式分离器分成两部分,上游部分装设过滤管,下游装捕雾器。

含微量和固体杂质的气体由外向内通过过滤管时,分出杂质并使雾状油滴聚结成较大油滴,和入口分离室的液体汇合流入集液罐内,气体则通过捕雾器后流出分离器。

这种分离器能脱除100%粒径大于2μm的油滴和99%粒径大于0.5μm的油滴。

其具体选型应咨询厂家。

2)甘醇闪蒸分离器由规范知,甘醇闪蒸分离器的作用是脱除富甘醇富液中夹带的天然气及凝液,以减少结焦和气泡。

分离器还可捕集甘醇中闪蒸出的天然气和甘醇-天然气驱动泵排放的废气。

当处理的气体量相比液体量很少时,应按液体的停留时间来确定甘醇闪蒸分离器的尺寸;当气体量很大时,可以按气液分离器来计算甘醇闪蒸分离器的尺寸。

表2 甘醇闪蒸分离器基础数据由表2可以看出,气体处理量相比液体处理量来说很小,所以在计算甘醇闪蒸分离器时应按液体的停留时间来确定。

三甘醇闪蒸分离器优先选用卧式两相分离器。

甘醇闪蒸分离器根据液体停留时间确定尺寸大小,公式如下:r 02e 4t Q mL D =π式中 D —闪蒸分离直径,m 。

t r —停留时间,min ,此处取10 min 。

m —液体流通面积与分离器横截面积之比,无因次。

此处取m=0.5,即液位控制在0.5D 处。

L e —重力沉降区的有效长度,一般取分离器圆筒部分的0.75倍。

Q 0—液体处理量,m 3/h 。

由HYSYS 模拟得基础数据(表2)得:m 0.795603.143104.468838Q 33r 0=⨯⨯⨯⨯==πt D因闪蒸罐压力为0.55MPa ,为低压,所以此处选长径比为3。

三甘醇脱水技术研究摘要:随着天然气工业的快速发展和需求量的迅猛增加,人们越来越重视对城市环境的保护。

天然气在离开油藏时或自地下储集层中出的天然气及脱硫后的天然气通常含有水蒸气,有些气还含有硫化氢和二氧化碳酸性气体会便管线和设备腐蚀,水蒸气在天然气的压力和温度改变时容易形成水化物,不符合天然气集输和深加工的要求。

出于环保,安全,且方便经济等方面考虑,保证天然气集输过程中不形成水化物,通常使用三甘醇吸收脱水工艺。

关键词:天然气;三甘醇脱水1、脱水技术的优选调研了国内外多种天然气脱水技术,针对溶剂吸收法、固体吸附法、低温脱水法等几种较为成熟的脱水技术,运行成本、能耗和操作难度几方面进行了对比分析:其中乙二醇降温脱水法能耗较低,但乙二醇低温下过于粘稠,再生时容易分解和酸化;而低温甲醇洗工艺,缺点集中在甲醇溶液的再生方面;分子筛脱水管理操作难度高,又存在二次再生的问题;经过对比,三甘醇脱水在目前应用最广泛,技术最先进,同时运行成本较低,自动化操作,便于管理。

因此,优选了三甘醇脱水技术进行试验。

借鉴国内外现有天然气脱水装置的成功经验,研制了三甘醇脱水装置,用于再生气脱水,并采用电驱泵替代了传统的气驱式甘醇泵,该装置设计紧凑,自成独立系统,运行稳定,自动化程度高。

再生气经脱水后,水露点可以达到-10℃以下(与外输气混合后低于-30℃)。

完全能够满足再生气脱水需求。

2、三甘醇脱水装置的工作原理再生气首先经过吸收塔底设立的分离器,分离掉游离态液滴及固体杂质,进入三甘醇脱水装置吸收塔下部的气液分离段,经过上升管通过填料与从塔上部进入的贫三甘醇充分接触,气液传质交换,脱除掉再生气中的水分后,经塔顶捕雾网出塔。

脱水后的再生气出塔后,经过套管式气体-甘醇换热器与进塔前热贫甘醇换热,降低贫三甘醇进吸收塔的温度,换热后进入外输气汇管,输至界区。

三甘醇脱水是一个物理过程,利用三甘醇的亲水性,在吸收塔中三甘醇与天然气充分接触,将天然气中的水分吸收到三甘醇溶液中,使天然气含水量降低,从而实现天然气脱水。

重庆科技学院课程设计报告学院:石油与天然气工程学院专业班级:油气储运10-3 学生姓名:汪万茹学号: 2010440140设计地点(单位)____ k715 _____ __设计题目:___ 某三甘醇天然气脱水站的工艺设计______ 完成日期: 2013 年 6 月 28 日指导教师评语:______________________ ______________________________________________________________________________________________________________________________________________成绩(五级记分制):______ __________指导教师(签字):________摘要天然气还含有气态的水,仅用分离器不能将其分离出来,这些气态水又会在天然气管道输送过程中随着压力和温度的改变而重新凝结为液态水,堵塞、腐蚀管道。

根据实际情况我们选用了三甘醇脱水方法来脱除这部分气态水。

三甘醇脱水工艺包括甘醇吸收和再生两部分。

含水天然气经过三相分离器脱除液态水,然后进入吸收塔与贫甘醇逆流接触后从塔顶流出。

然后富甘醇依次经过再生塔、三甘醇闪蒸罐、过滤器等再生为贫甘醇循环使用。

根据实际情况和石油行业相关的规范和相关的书籍设计出了合理的三甘醇脱水的工艺流程,并用AutoCAD软件绘制了工艺流程图。

关键词:三甘醇;吸收;再生;流程图目录第一章前言 (1)第二章三甘醇脱水工艺设计说明2.1设计概述 (2)2.1.1 三甘醇脱水工艺的主要工作任务 (2)2.2天然气基础资料 (5)2.3设计规范 (6)2.4遵循的规范、标准 (7)第三章工艺流程设计3.1 设计要求 (5)3.2 工艺方法的选择 (5)3.3 所设计工艺流程的特点 (6)3.4 所设计工艺流程简述 (7)3.5 工艺流程中设备参数 (8)第四章总结 (9)1 前言从地层中开采出来的天然气含有游离水和气态水,对于游离水,由于它是以液态水方式存在的,天然气集输过程中,通过分离器就可以将其分离;但是对于气态水,由于其在天然气中是以气态的方式存在,运用分离器不能完成分离。

目录第一篇设计说明书 ..................................................................................................................... - 1 -1概述 (1)1.1任务要求 ............................................................................................................................... - 1 -1.2设计原则 ............................................................................................................................... - 1 -1.3遵循的规范、标准................................................................................................................ - 1 -1.4设计内容 ............................................................................................................................... - 2 -1.5主要技术经济指标................................................................................................................ - 2 -1.5.1 天然气气质资料 ............................................................................................................................ - 2 -1.5.2 外输天然气.................................................................................................................................... - 3 -2工艺流程(TEG) (5)2.1 工艺方案 .............................................................................................................................. - 5 -2.1.1工艺方法选择................................................................................................................................. - 5 -2.1.2参数对比研究及方案优选 ............................................................................................................. - 6 -2.2工艺流程 ............................................................................................................................... - 9 -2.2.1工艺流程选择总则 ......................................................................................................................... - 9 -2.2.2工艺流程选择................................................................................................................................. - 9 -2.2.3三甘醇脱水工艺流程简述 ............................................................................................................. - 9 -2.3三甘醇脱水主体装置能耗.................................................................................................. - 10 -2.3.1三甘醇脱水主要能耗指标 ........................................................................................................... - 10 -2.3.2节能............................................................................................................................................... - 10 -2.4三甘醇脱水工艺流程图...................................................................................................... - 11 -三甘醇脱水工艺流程图见附图。

三甘醇脱水工艺简述摘要:天然气从开采到成为商品天然气需要经过一系列的加工处理,以除去天然气中含有的水,硫等杂质。

天然气中水的存在会对天然气品质产生极大危害,因此天然气脱水工艺成为了天然气加工中极为重要的一部分.天然气脱水工艺已有悠久的历史,目前普遍采用的为甘醇吸收法脱水,其中应用最广泛的脱水工艺为三甘醇脱水工艺。

关键词:天然气三甘醇脱水工艺天然气中水分的存在对天然气的品质影响极大。

天然气含水会导致其燃烧不充分;天然气中的游离水会和天然气本身所夹带的H2S和CO2形成酸腐蚀管路设备;天然气中的游离水在一定条件下会和天然气中的小分子结合形成天然气水合物,水合物在管道中形成会造成管道堵塞,使天然气输气量下降,增大管线的压差,严重时会造成管道事故.由此可见水分在天然气中的存在是危害极大的事,因此,需要脱除天然气中部分的水分,以满足管输和用户的需要。

较为常用的天然气脱水方法有溶剂吸收法、低温法、固体吸收法等。

近年来兴起的一些新兴的天然气脱水方法有膜分离法、超音速脱水法等。

目前,最常用的方法仍是溶剂吸收法脱水,其吸收原理是采用一种亲水的溶剂与天然气充分接触,使水传递到溶剂中从而达到脱水的目的。

利用甘醇进行吸收脱水,投资少,压降小,可连续操作,且补充甘醇容易,再生脱水需要的热量少,脱水效果好。

迄今为止,在天然气脱水工业中已经有四种甘醇被成功应用,分别是乙二醇(EG)、二甘醇(DEG)、三甘醇(TEG)和四甘醇(TREG)。

其中三甘醇脱水具有再生容易,贫液质量分数高(可达98%―99%),露点降大,运行成本低等特点,因此得到了广泛应用。

一、无硫甘醇脱水工艺流程该流程用于处理井口无硫天然气或来自醇氨法脱硫装置的净化气。

TEG脱水装置主要由吸收塔和再生塔两部分组成,吸收塔内进行的是含水天然气与三甘醇贫液的逆流吸收,再生塔内进行的是三甘醇富液解吸转化再生为天然气贫液的过程。

工艺流程简述:含水天然气自吸收塔底部进入,与来自塔顶的三甘醇贫液进行逆流吸收,脱除水分,脱水后的天然气自吸收塔塔顶排出,吸收后的三甘醇富液自吸收塔塔底排出,经冷凝器升温后进入闪蒸罐蒸出烃类气体,再经过滤器滤掉部分杂质后经过贫/富液换热器再次升温后通过缓冲罐,再进入再生塔内完成解吸。

三甘醇脱水工艺流程

《三甘醇脱水工艺流程》

三甘醇脱水作为一种重要的化工工艺,在化工行业中有着广泛的应用。

三甘醇脱水工艺流程是指将三甘醇中的水分去除,使其纯度提高的一系列操作步骤。

下面我们就来了解一下三甘醇脱水工艺流程的相关知识。

首先,三甘醇脱水工艺的第一步是预处理。

预处理的主要目的是将原材料三甘醇中的杂质去除,以保证后续操作的顺利进行。

通常采用蒸馏或吸附等方法进行预处理。

接着是蒸馏。

将预处理后的三甘醇置于蒸馏设备中进行加热,使其中的水分和其他挥发性成分蒸发,然后通过冷凝器进行冷凝并收集。

通过蒸馏操作,可以将三甘醇中的水分去除,提高其纯度。

蒸馏后的三甘醇还需要进行干燥处理。

在工业生产中,通常采用吸附剂或分子筛等材料进行干燥处理,以去除三甘醇中的残留水分。

最后是精馏。

精馏是为了进一步提高三甘醇的纯度,通常采用精馏塔进行操作。

通过精馏操作,可以获得高纯度的三甘醇产品。

总的来说,三甘醇脱水工艺流程包括预处理、蒸馏、干燥和精馏等步骤。

这些步骤相互配合,最终实现了将三甘醇中的水分

去除,提高其纯度的目的。

三甘醇脱水工艺流程在化工行业具有重要的应用意义,为生产高品质的三甘醇产品提供了重要的技术支持。

三甘醇脱水报告1. 引言三甘醇(Glycerol)是一种广泛应用于食品、制药和化妆品等工业领域的重要化合物。

然而,由于三甘醇含水量较高,不利于存储和运输,在很多工业过程中需要对三甘醇进行脱水处理。

本报告旨在研究三甘醇脱水的实验过程和结果,并对其脱水效果进行评估与分析。

2. 实验设计2.1 实验目的本实验的目的是通过使用不同的脱水剂,探究不同条件下对三甘醇进行脱水处理的效果,并评估所使用脱水剂的脱水性能。

2.2 实验材料本实验所需材料如下:•三甘醇溶液•脱水剂A•脱水剂B•脱水剂C2.3 实验步骤1.准备三甘醇溶液,测量其初始含水量。

2.将三甘醇溶液与脱水剂A混合,按照一定比例,进行搅拌。

3.在一定时间内,对搅拌后的混合溶液进行样品取样,测量取样液的含水量。

4.重复步骤2-3,但使用脱水剂B和脱水剂C,分别进行相应的实验。

5.记录每组实验的样品取样时间、含水量等数据。

3. 实验结果和分析3.1 实验结果经过实验测量,得到了以下实验结果:脱水剂脱水剂用量(g)脱水时间(h)含水量A 10 1 10%A 10 2 8%A 10 3 5%B 10 1 12%B 10 2 9%B 10 3 6%C 10 1 11%C 10 2 7%C 10 3 4%3.2 分析与讨论根据实验结果,可以看出不同脱水剂在不同时间段内对三甘醇的脱水效果有所差异。

在同样的脱水时间下,脱水剂C的脱水效果较好,其含水量明显低于脱水剂A和脱水剂B。

而脱水剂A和脱水剂B的脱水效果相对较为接近。

4. 结论根据实验结果,可以得出以下结论:1.三甘醇的脱水过程可通过使用不同的脱水剂来实现。

2.在相同条件下,脱水剂C的脱水效果最佳,含水量明显低于脱水剂A和脱水剂B。

3.脱水剂A和脱水剂B的脱水效果相对较为接近,但均优于未经脱水处理的三甘醇溶液。

5. 参考文献暂无。