圆形双壁钢围堰参数化设计 (2017117)

- 格式:pdf

- 大小:870.04 KB

- 文档页数:19

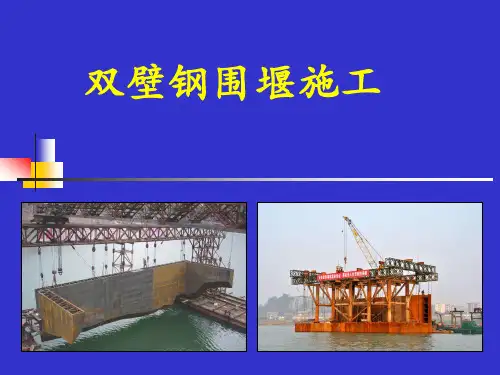

双壁钢围堰施工技术1主要施工方法1.1钢围堰定位钢围堰定位采用锚碇系统+导向船方案1.1.1锚碇的主要组成根据桥址区域流向图,桥址处呈单向流态,总流向偏角6°49′24.5″。

拟定双壁钢围堰锚碇系统由导向船及拉缆、边锚;前后定位船及其主锚、尾锚、边锚和下兜缆组成。

10#墩锚碇系统布置示意图见图1。

1.1.2锚碇系统计算(1)计算原则①按钢围堰下沉至即将着床状态(仍为悬浮体系)锚碇系统受力最大进行计算。

②边锚、尾锚按主锚受力的50%进行计算。

1.1.3锚碇系统施工主要施工步骤(1)前定位船抛锚定位。

(2)后定位船临时定位。

用拖轮将后定位船顶推至前定位船尾部并与其临时系结,过拉缆到后定位船与临时滑车组系结,然后用拖轮协助将后定位船溜放到墩位处,抛设边锚、尾锚。

(3)导向船组及围堰由江边起重码头浮运到墩位处,过缆、锚碇好导向船组,后定位船溜放到下游设计位置。

(4)抛设剩余锚,调整收紧各锚绳、拉缆,使锚碇系统处于稳定状态。

2.1钢围堰制造、浮运10#墩钢围堰设计高度52m,围堰外径φ30.5m,内径φ27.7m。

围堰平面均分为12个隔舱。

2.1.1钢围堰制造2.1.210#、11#28m道水口附近,脚,最大高差3m。

为使其整体下水,特别改建一座宽32m的简易滑道.改建的滑道为一表面较为平整的坡道(坡度为1:14)。

用升降平车平移围堰至滑道顶端,将围堰落在下设有滚动气囊的浮箱上。

共设14个气囊(上、下游各7个),气囊为41.7m×7m.工作高度0.5m,工作压力0.02—1.15MPa,每只气囊容许承重1500KN,在前端用卷扬机牵引围堰向下移动,同时不断向前挪移气囊,利用围堰后侧的地垅控制围堰下移速度。

当围堰接近水边时,改用拖轮牵引,入水后围堰靠浮箱的浮力浮于水面上,继续用拖轮将围堰向江中心牵引,至水深约7m处水域.向浮箱内注水,使之沉没,于是围堰自浮于水上。

2.1.3底节钢围堰浮运底节钢围堰从船厂滑道下水自浮后,利用拖轮顺水拖至起重码头,此处导向船组已预先布置完毕,两组联结梁拼装好,只留上游侧平联不拼。

双壁钢围堰施工方案目录1、结构概述 (2)2、总体施工工艺 (2)3、平面布置 (3)4、围堰设计简介 (3)5、具体工艺 (4)1、结构概述根据施工图纸显示,水中承台主要位于蓟运河中,以及桥梁东岸芦苇湿地内。

其中蓟运河中为6#~12#墩位置处为水中承台,岸芦苇湿地内潜水处为13#~15#墩台处。

水中承台为长方形、H形设计,高度有2m、2.5m两种形式,混凝土采用C45、S6抗渗混凝土,属于大体积混凝土施工,具体如下表所示:表1 水中承台统计表因此为确保施工安全、质量,深水处部分(9#-12#)承台采用双壁钢围堰施工,浅水处部分(6#-8#、13-15#)采用钢板桩围堰,进行承台施工。

7#、8#承台尺寸为15.5m×6.4m×2m(哑铃型),14#承台为15.5m×6.4m×2m(哑铃型),6#、9#、13#、15#承台为14.8m×5.3m×2m(哑铃型),10#、11#、12#为10.3m×10.3m×2.5m(正方形)。

2、总体施工工艺深水处承台采用无底双壁钢围堰进行施工,钢围堰在专业制作厂家分块制造并验收合格后,陆运至施工位置,采用履带吊进行围堰节段拼装,连续千斤顶进行下放。

1)首先利用桩基钢护筒及钻孔平台设围堰拼装平台。

在拼装平台上拼装首节钢围堰,拼装完成后,利用同步连续千斤顶将围堰下放至水中,然后对称浇筑刃脚混凝土。

2)然后对称拼装第二节围堰,拼装完成后,注水下沉;继续拼装下一节围堰,直至围堰着床。

3)围堰着床以后,派潜水员对围堰刃角四周进行探摸,对存在漏洞的地方抛填碎石进行堵漏。

4)利用钢护筒搭设封底施工平台,分两次进行封底施工,第 1 次水下浇筑3m厚 C30 混凝土,待围堰内水抽干水以后再在其上浇筑 20cm 厚调平层。

封底混凝土浇筑完成并达到设计及规范要求后,进行大体积承台钢筋及混凝土施工,封底混凝土施工过程中保证围堰内外的水位平衡。

双壁钢围堰施工工法 WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-胶结密实圆砾土层双壁钢围堰施工工法一、前言近几十年来我国公路和铁路桥梁深水基础施工均大规模的采用双壁钢围堰作为临时挡水结构,但双壁钢围堰需穿过胶结密实圆砾土层的并不多见,而且在较短时间内双壁钢围堰需下沉到位也是需要研究的课题。

京沪高速铁路跨秦淮新河特大桥桥群水中基础8个,承台直径17.4m,承台位于河床下5m,承台底大多处于承载力为400kPa胶结密实的粗圆砾土中。

经过方案比选和现场试验(试打钢板桩),采用双壁钢围堰作为8个水中墩施工的临时挡水结构,在实施过程中,成功解决了双壁钢围堰在400kPa的胶结密实粗圆砾土顺利下沉及围堰空间被群桩分隔的不利情况下封底一次成功的施工技术难题,经实践总结形成本工法。

二、工法特点1、双壁钢围堰需穿过胶结密实圆砾土层到达设计位置;2、在围堰空间被群桩分隔的不利情况封底一次成功;3、施工速度快,双壁钢围堰从拼装、下沉到封底结束,平均施工时间不到两个月;4、模块化制作,吊装、运输方便,操作简单。

三、适用范围适用于铁路、公路、港口、码头等水深流急覆盖层厚,尤其是胶结密实的圆砾土等复杂地质条件的深水基础施工或工期要求紧张,在粘土层中的双壁钢围堰施工。

四、工艺原理双壁钢围堰在胶结密实的圆砾土中下沉难度很大,且常规的吸泥法对于砂、砂夹卵石等非粘性土或胶结性能较差的土效果明显,而对于粘性土或胶结性能较差的土效果不明显,本工程围堰施工处地质主要为粘性土和圆砾土,施工中紧紧抓住围堰下沉的本质就是减少围堰壁与土体的摩阻力,使围堰能依靠自重(或所加配重)下沉到达设计位置,据此理念,在双壁钢围堰下沉中采用以长臂挖掘机开挖和油压伸缩臂挖机取土为主,吸泥、射水、舱内配重等多种方式并用为辅的综合施工方法。

双壁钢围堰空间被群桩分隔后,封底混凝土灌注时势必影响混凝土的流动,且封底混凝土灌注时为水下灌注,须保证抽水后封底混凝土经受基底压力的考验,采用水下自密实混凝土作为封底首选混凝土,且为保证封底一次成功,混凝土性能还满足不扩散混凝土的性能要求。

一、工程概况及水文地质条件洋山深水港区(一期工程)东海大桥工程,北起于南汇嘴,与待建的沪芦高速公路相连,南经崎山区列岛西北侧的小乌龟山、大乌龟山、颗珠山到达大桥终点小城子山进入洋山港区。

线路总长约27395.5m,大桥的Ⅴ标段(主通航孔5跨斜拉桥)起点为18+219~19+049,全长0.83km。

详见“海上施工平台(主墩钢平台)施工方案”。

二、方案概述5000吨级主通航孔每个主墩基础为38根Φ2500的钻孔灌注桩,主墩承台的平面尺寸为27.4×49.8m,高6m。

为了进行钻孔灌注桩和承台的施工,必须搭设施工平台和钢套箱,因此,我们采用导管架和双壁钢围堰相结合的施工工艺(简称导管钢围堰),即将承台施工所需的钢套箱模板作成双壁钢围堰,钢围堰内壁的平面尺寸27.8×50.2m,外壁尺寸为33.8×54.2m,高12.8m,安装到位后钢围堰底标高为-4.00m(综合承台底标高-2.00m、承台底预留 0.5m的施工措施高度、钢围堰底仓高1.5m而得),顶标高为+8.80和钢平台的顶标高相同。

周围采用导管架形式将钢围堰进行固定,这样既解决了钻孔灌注桩的临时施工平台,又解决了承台施工时的钢套箱模板。

导管钢围堰(包括上部结构),事先在江南造船厂制作完成后,用拖轮将导管钢围堰浮运到施工现场,进档就位后,打设锚固桩,锚固桩打设完成后,锚固桩与导管钢围堰焊接成整体,然后进行钢护筒的施打、钻孔灌注桩与承台的施工。

三、导管钢围堰的设计和制作3.1导管钢围堰的设计导管钢围堰由箱体、锚固桩及上部结构组成,导管钢围堰箱体在加工厂家完成整体制作(包括上部结构),同时在钢浮箱上布置发电机、焊机、水泵、4台锚机,4个带缆桩;钢围堰制作完成后浮运到现场就位后立即进行锚固桩的打设工作,并及时与导管连接成整体,而后进行钢护筒的振入工作,护筒振入到位后及时与Φ2900导管连接成整体,完成整个施工平台,导管钢围堰的具体结构详见附图。

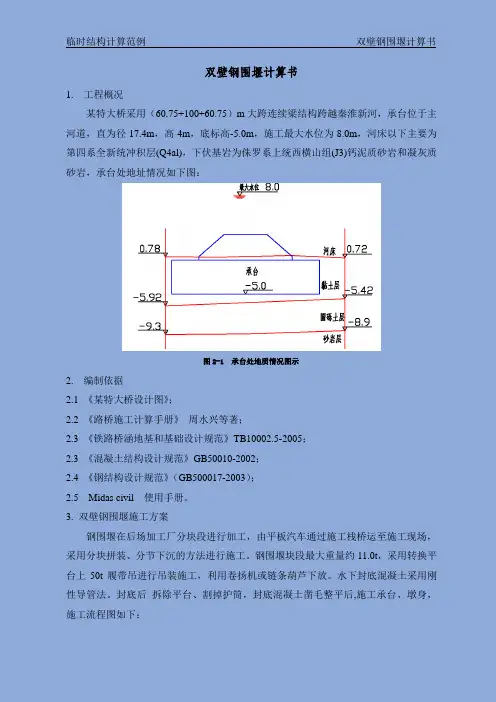

双壁钢围堰计算书1.工程概况某特大桥采用(60.75+100+60.75)m大跨连续梁结构跨越秦淮新河,承台位于主河道,直为径17.4m,高4m,底标高-5.0m,施工最大水位为8.0m,河床以下主要为第四系全新统冲积层(Q4al),下伏基岩为侏罗系上统西横山组(J3)钙泥质砂岩和凝灰质砂岩,承台处地址情况如下图:图2-1 承台处地质情况图示2.编制依据2.1 《某特大桥设计图》;2.2 《路桥施工计算手册》周水兴等著;2.3 《铁路桥涵地基和基础设计规范》TB10002.5-2005;2.3 《混凝土结构设计规范》GB50010-2002;2.4 《钢结构设计规范》(GB500017-2003);2.5 Midas civil 使用手册。

3. 双壁钢围堰施工方案钢围堰在后场加工厂分块段进行加工,由平板汽车通过施工栈桥运至施工现场,采用分块拼装、分节下沉的方法进行施工。

钢围堰块段最大重量约11.0t,采用转换平台上50t履带吊进行吊装施工,利用卷扬机或链条葫芦下放。

水下封底混凝土采用刚性导管法。

封底后拆除平台、割掉护筒,封底混凝土凿毛整平后,施工承台、墩身,施工流程图如下:钢围堰拼装平台搭设钢围堰加工及运输钻孔平台转换首节钢围堰拼装及下放接高第二节钢围堰并安装下层内支撑接高第三节钢围堰并加水助沉安装上层内支撑并浇筑刃脚砼抽砂助沉至设计位置拆除转换平台及拔除钢围堰内部钢管桩清基浇筑封底砼并抽水钢护筒割除、封底砼清理及找平第一层承台钢筋安装及砼浇筑第二层承台钢筋绑扎及砼浇筑施工准备内支撑拆除及转换砼养护温控设施安装温控设施安装桩头处理3-1 施工工艺流程图4. 钢围堰计算4.1结构设计钢围堰为单双壁结合圆形钢围堰,内边线半径比承台半径大10cm。

钢围堰壁厚1.0m,外直径尺寸为19.6m、内直径尺寸为17.6m,壁高为15m。

钢围堰平面分为8块,立面分为5节,分节高度为4m+4m+5m+5m。

钢围堰壁板系统由内、外面板、面板纵肋、壁板桁架、水平环板、隔板组成。

鹤岗至高速公路小沟岭(黑吉界)至抚松段双壁钢套箱围堰专项施工方案编制:复核:审核:路桥鹤大高速公路ZT03标段项目经理部目录1 工程概述 (1)2 技术准备 (1)2.1业准备 (1)2.2外业准备 (2)3 人员组织 (3)4 材料及制作要求 (5)4.1材料要求 (5)4.2双壁钢套箱制作拼装要求 (5)4.3壁钢套箱制作拼装允许误差 (5)5 主要设备、机具选型 (5)6钢套箱围堰专项施工方案 (6)6.1钢套箱施工工艺流程 (6)6.2双壁钢套箱的设计 (7)6.3钢套箱沉放系统设计及安装 (10)6.3.1 第一层钢套箱拼装下沉 (11)6.3.2钢套箱下沉步骤 (12)6.4钢套箱封底 (13)6.5钢套箱排水 (15)6.6拆除钢套箱悬吊系统及套箱回收 (15)7 钢套箱质量控制及检验标准 (15)7.1双壁钢套箱制作加工 (15)7.2双壁钢套箱沉放 (16)7.3封底混凝土 (16)8 钢套箱施工常见问题与处理措施 (17)围堰抗浮计算 (18)双壁钢套箱施工方案1 工程概述钢套箱顾名思义是套在永久结构外面的临时结构,起到围堰作用。

钢套箱为桥梁基础及下部构造水上施工作业中常用的一类围护结构形式,尤其适合于大河流中的深水基础,能承受较大的水压,保证基础全年施工安全度汛。

特别是在一些施工条件困难或受水文、地形、地质条件限制而无法采用钢板桩、筑岛围堰等围护结构的条件下,钢套箱更显示出了其优越性。

常用的钢套箱分单壁和双壁两种,由于单壁钢套箱刚度差,一般深水基础较少采用,实际工程部分情况下采用双壁钢套箱。

钢套箱围堰是一种无底结构,下沉后底部着床或嵌入河床,然后用水下混凝土封底,排水后形成围堰。

钢套箱平面形状可根据承台形状加工成圆形、矩形、也有其他形状。

立面分层,平面分块。

堰壁钢壳由有加劲肋的外壁板和多层水平桁架所组成。

堰壁底端设刃脚,以利切土下沉。

在堰壁腔,用隔舱板将其对称地分为若干个密封的隔舱,以利于下沉和排水。

浅论双壁钢围堰与钢板桩围堰施工方案比选一、工程概况海河特大桥是天津滨海新区西外环高速公路工程的一座跨海河特大桥,主桥采用〈95m+140m+95m〉钢桁架连续梁跨海河主河槽,1#、2#墩为海河特大桥跨海河主河槽中墩,中墩为桩接承台接墩柱的形式,墩柱及承台均分为左右两幅。

每个墩位采用钻孔灌注桩基础48根,桩长70m。

承台顶面高程-7.00m,底面标高-11.00m,承台高400cm,单幅承台尺寸为2285cm×1450cm×400cm。

桥位处海河设计通航水位2.73m,50年洪水位为3.72m,施工实测水位为1.5m。

河床断面图如下图所示。

二、拟选用的双壁钢围堰和钢板桩围堰施工方案1、拟选用的双壁钢围堰施工方案双壁钢围堰内壁尺寸采用46.35m*15.1m、外壁尺寸49.35*18.1m,壁厚1.5m 。

双壁钢围堰内、外侧面板均采用厚6mm钢板,面板内侧采用型钢设置水平、竖向加劲肋,在围堰四角采用Φ40cm钢管设置斜撑,在垂直长边方向采用Φ80c m钢管设置水平内支撑,双壁钢围堰设计图下图、材料下表。

图1 双壁钢围堰设计平面图表1 单个双壁钢围堰结构明细表序号工程部位规格型号、名称布置原则1 面板钢板6mm厚内、外壁2 面板横向加劲肋第一、二、三节钢板14×320第四、五节钢板14×2503 面板纵向贝愣第一、二、三节角钢L90×7第四、五节角钢L75×64 内外壁间水平桁架第一、二、三节双角钢2L100×10 第一节纵向间距1m,其他纵向间距1.2m第四、五节双角钢2L75×6 纵向间距1.2m5 竖向钢箱型柱1000×1488、板厚12mm 沿双壁钢围堰周围设置于内支撑端部6 内支撑直内支撑圆钢管Φ800×12 自上而下三道,中心线标高分别为0.1m、-3.1m、-5.9m斜内支撑圆钢管Φ400×107 封底混凝土C20 底部2.5m合计:C20砼:2100m³;Q235钢材:780t2、拟选用的钢板桩围堰施工方案根据施工水位并考虑安全系数,钢板桩围堰顶面高程为3.200m,钢板桩围堰尺寸采用47.40m×16.15m,采用PU28-1型、27m长钢板桩作为围护结构,钢板桩打入粉质粘土层,入土深度11.8m;采用双拼400*400H型钢做围囹、Ø630*20mm钢管组成内部支撑体系,共设置五层水平、环向支撑体系。

双壁钢围堰封底施工专项方案一、概况**大桥2#主墩位于**铜湾水库内,墩位处距大坝1.9km,两墩均紧邻目前的既有主航道。

施工常水位为152.5m。

2号墩位最低基岩标高为127.5m,水深25m。

墩位处河床表面有平均2m的砾土覆盖层,覆盖层下为白云质灰岩[σ]=1000Kpa。

基础设计为高桩承台,采用20根φ2.5m钻孔桩,桩长20米;承台尺寸为19.6×24.8×5.5m,承台底标高分别为131.749m。

钢围堰设计采用圆形双壁钢围堰,内径33m,外径36m,壁厚1.5m, 2#墩钢围堰高度为26.8m。

钢围堰竖向分成5节,分节高度为5.4m+5.4m+5.1m+5.0m+5.9m=26.8m。

二、施工工艺流程图2-1 钢围堰封底施工工艺流程三、施工准备1、封底砼配合比及施工性能1)砼和易性较好,要求砼在水下基本属于自流平状态。

2)砼必须具有早期强度高、缓凝时间长、初凝时间长的主要特点。

3)混凝土配合比设计要求:按C30水下砼配制,坍落度要求18~22cm,缓凝时间不小于30小时,砼要求和易性好,满足泵送要求,且流动半径不小于5m,砂和石子的规格及级配应严格控制,如果石子级配不合理、砂过细或含泥量过大,搅拌的砼不易泵送,容易造成堵管,使得封底施工不能顺利进行。

经过多次试验,水下封底砼配合比性能已经满足现场施工要求,碎石5-31.5;砂中砂;海螺水泥;粉煤灰,湖南华盛(金竹山电厂)F类二级灰,塌落度18-22cm,初凝31小时,水泥:粉煤灰:砂:碎石:水:缓凝减水剂=310:82:776:1070:157:4.7,7天强度36.5MPa,一小时塌落度损失5mm。

封底前要进一步做好如下混凝土数据测定:1)按备料后的材料进行配合比验证,主要验证混凝土缓凝时间不小于30小时,混凝土坍落度在22cm。

2)对封底混凝土水下灌注的扩散半径进行验证,保证在水下扩散半径5m以上。

2、技术培训及交底针对钢围堰封底方案进行全面技术培训和交底。