单回路控制系统的PID调节

- 格式:ppt

- 大小:922.50 KB

- 文档页数:13

实验6:气体压力PID单回路控制系统的设计与整定1、测试实验目的1)掌握压力PID单回路控制系统的常用方法。

2)熟悉压力PID单回路控制系统组态。

3)掌握压力PID控制器参数整定方法。

2、实验原理1)压力作用于单位面积上的垂直力,工程上称为压力,物理学中称为压强。

压力依据零点参考压力的不同,分为绝对压力、表压力、压力差、负压力(真空)和真空度。

绝对压力:以完全真空为零标准所表示的压力。

表压力:以大气压为零标准所表示的压力,等于高于大气压力的绝对压力与大气压力之差。

大气压力:一个标准大气压是在纬度45度,温度为0℃,重力加速度为9.80665m/s2海平面上,空气气柱重量所产生的绝对压力,其值是101325Pa。

压差:除大气压力以外的任意两个压力的差值。

负压:绝对压力小于大气压时,大气压力与绝对压力之差为负压。

负压的绝对值称为真空。

真空度:绝对压力小于大气压时的绝对压力。

压力测量常用的单位有:①帕斯卡(Pa),其物理意义是,1牛顿的力作用于1平方米的面积上的压强(力)。

工程中常用MPa表示压力,1 MPa=106 Pa,②工程大气压(kgf/cm2),垂直作用于每平方厘米面积上的力,以公斤数为计量单位。

工程上常用kg/cm2表示。

1 kgf/cm2=9.80665×105 Pa=0.980665 MPa。

③物理大气压(atm),即上面所述的标准大气压。

④毫米汞柱(mmHg)、毫米水柱(mmH2O),垂直作用于底面积上的水银柱或水柱的高度为计量单位。

1 atm=760 mmHg。

许多生产过程都是在不同的压力下进行的,有些需要很高的压力,例如,高压聚乙烯、合成氨生产过程等,有些需要很高的真空度。

压力是化学反应的重要参数,不但影响到反应平衡关系,也影响到反应速率。

生产过程中的其它参数也经常通过压力间接测量,例如,流量、液位、温度等可以转换为压力进行测量。

2)压力的测量压力(压差)的测量方法主要有,液体式、弹性式、活塞式、电动式(电感、电容、电位、应变、压电、霍尔、力平衡、电涡流等)、气动式、光学式(光纤、光干涉、光电、激光等)。

DDC 单回路PID 控制实验实验报告一、对象动态特性实验22111121()1(2)1(1)(G −−++−+=ZZ K z T T T T G(s)离散化得: 差分方程:Y(k)=a0*Y(k-1)+b0*Y(k-2)+c0*R(k) 其中:a0=2.0*T1/T/(1+T1/T)b0=0.0-pow(T1/T,2.0)/(1+T1/T)/(1+T1/T)c0=K1/(1+T1/T)/(1+T1/T)程序框图:相关源程序段:double T,r0,K1,T1,Kp,Ti,Td,Beta;//定义全局变量便于参数传递void CMainFrame::OnDrawObject() { // TODO: Add your command handler code here if(T==0){ ErrorDlg errorDlg; errorDlg.DoModal(); } else{CDC * pDC=GetDC(); CPen pen1,* oldpen;oldpen=pDC->SelectObject(&pen1);//画坐标轴pen1.CreatePen(PS_SOLID,1,RGB(0,0,255));pDC->SelectObject(&pen1);pDC->MoveTo(50,50);pDC->LineTo(50,300);pDC->MoveTo(50,50);pDC->LineTo(46,58);pDC->MoveTo(50,50);pDC->LineTo(54,58);pDC->MoveTo(50,300);pDC->LineTo(490,300);pDC->LineTo(482,295);pDC->MoveTo(490,300);pDC->LineTo(482,305);pDC->SetTextColor(RGB(0,0,255));pDC->TextOut(40,298,"0");pDC->TextOut(56,48,"Y");pDC->TextOut(492,300,"t");pDC->MoveTo(50,180);pen1.DeleteObject();pen1.CreatePen(PS_DASH,1,RGB(0,0,255));pDC->SelectObject(&pen1);pDC->LineTo(480,180);pDC->TextOut(35,174,"r0");pen1.DeleteObject();pen1.CreatePen(PS_SOLID,1,RGB(255,0,0));pDC->SelectObject(&pen1);y=300,t,unity,unitt=2;//两坐标轴单位长intunity=120.0/r0;a0,b0,c0,y0=0,y1=0,y2;doublea0=2.0*T1/T/(1+T1/T);b0=0.0-pow(T1/T,2.0)/(1+T1/T)/(1+T1/T);c0=K1/(1+T1/T)/(1+T1/T);text;CStringtext.Format("对象动态特性曲线:K1=%4.1f, T1=%3.2f, T=%3.2f, r0=%3.1f",K1,T1,T,r0);pDC->TextOut(80,320,text);pDC->MoveTo(50,300);for(t=52;t<=480;t+=unitt){y2=a0*y1+b0*y0+c0*r0;pDC->LineTo(t,y-unity*y2);y0=y1;y1=y2;}pDC->SelectObject(oldpen);}}程序界面及实验输出响应曲线:二、单回路PID控制实验采用增量式:delta_u=a*e(k)+b*e(k-1)+c*e(k-2)其中:a=Kp*(1+T/Ti*L+Td/T) L为积分分离系数b=0.0-Kp*(1+2*Td/T)c=Kp*Td/T;程序框图:相关源程序段:double T,r0,K1,T1,Kp,Ti,Td,Beta;//定义全局变量便于参数传递bool pid=FALSE;void CMainFrame::OnDrawU() // CMainFrame::OnDrawY()基本相同,不再另附源程序{// TODO: Add your command handler code hereif(T==0||(!pid)){ErrorDlgerrorDlg;errorDlg.DoModal();}else{pDC=GetDC();*CDCCPen pen1,* oldpen;oldpen=pDC->SelectObject(&pen1);//画坐标轴pen1.CreatePen(PS_SOLID,1,RGB(0,0,255));pDC->SelectObject(&pen1);pDC->MoveTo(50,50);pDC->LineTo(50,300);pDC->MoveTo(50,50);pDC->LineTo(46,58);pDC->MoveTo(50,50);pDC->LineTo(54,58);pDC->MoveTo(50,300);pDC->LineTo(490,300);pDC->LineTo(482,295);pDC->MoveTo(490,300);pDC->LineTo(482,305);pDC->SetTextColor(RGB(0,0,255));pDC->TextOut(40,298,"0");pDC->TextOut(56,48,"U");pDC->TextOut(492,300,"t");pDC->MoveTo(50,180);pen1.DeleteObject();pen1.CreatePen(PS_DASH,1,RGB(0,0,255));pDC->SelectObject(&pen1);pDC->LineTo(480,180);pDC->TextOut(35,174,"r0");pen1.DeleteObject();pen1.CreatePen(PS_SOLID,1,RGB(0,124,111));pDC->SelectObject(&pen1);u=300,t,unitt=2;//两坐标轴单位长intdoubleunitu=120.0/r0;a,b,c,e0=0,e1=0,e2=r0,u1=0,u2,delta_u;doublea0,b0,c0,y0=0,y1=0,y2;doubleL=1;//积分分离逻辑系数inta0=2.0*T1/T/(1+T1/T);b0=0.0-pow(T1/T,2.0)/(1+T1/T)/(1+T1/T);c0=K1/(1+T1/T)/(1+T1/T);b=0.0-Kp*(1+2*Td/T);c=Kp*Td/T;text1,text2;CStringtext1.Format("PID控制u(t)阶跃响应曲线:Kp=%4.1f, Ti=%3.2f, Td=%3.2f",Kp,Ti,Td);text2.Format("K1=%4.1f, T1=%3.2f, T=%3.2f, r0=%3.1f",K1,T1,T,r0);pDC->TextOut(80,320,text1);pDC->TextOut(120,340,text2);pDC->MoveTo(50,300);for(t=52;t<=480;t+=unitt){if(Beta==0||e2<Beta)L=1;else L=0;a=Kp*(1+T/Ti*L+Td/T);delta_u=a*e2+b*e1+c*e0;u2=u1+delta_u;pDC->LineTo(t,u-unitu*u2);y2=a0*y1+b0*y0+c0*u2;e0=e1;e1=e2;e2=r0-y2;u1=u2;y0=y1;y1=y2;}}}用工程整定法整定PID参数:令T=1,r0=1,K1=1,T1=10取消积分部分作用(取极小Beta值),令Td=0,试得Kp=5时为临界状态,输出曲线:由图知此时周期Tu约为29推算出PID调节时的整定参数Kp=3.125,Ti=14.5,Td=3.625整定后的输出曲线:采用具有积分分离的数字PID算法:对象及PID控制参数均不变,以便与以上无积分分离曲线进行比较β适中(0.8)情况下得曲线β过小(0.2)时得曲线:取Ti=14.5, Td=3.625,改变Kp观察y(t)变化:Kp=10观察图中曲线研Kp=3.125 Kp=1究Kp对调节品质的影响:随着Kp增大,超调量增加,响应速度加快。

T13. PID自动控制系统参数整定(化工仪表与自动化,指导教师:卢红梅)实验一:一阶单容上水箱对象特性测试实验实验二:上水箱液位PID整定实验一、实验目的1)、通过实验熟悉单回路反馈控制系统的组成和工作原理。

2)、分析分别用P、PI和PID调节时的过程图形曲线。

3)、定性地研究P、PI和PID调节器的参数对系统性能的影响。

4)、通过实验熟悉单回路反馈控制系统的组成和工作原理。

5)、分析分别用P、PI和PID调节时的过程图形曲线。

6)、定性地研究P、PI和PID调节器的参数对系统性能的影响。

二、实验设备THKJ100-1型过程控制实验装置配置:上位机软件、计算机、RS232-485转换器1只、串口线1根、实验连接线。

型参数为串联釜数N三、实验原理实验一原理:阶跃响应测试法是系统在开环运行条件下,待系统稳定后,通过控制器或其他操作器,手动改变对象的输入信号(阶跃信号)。

同时,记录对象的输出数据或阶跃响应曲线,然后根据已给定对象模型的结构形式,对实验数据进行处理,确定模型中各参数。

实验二原理:图13.1单回路上水箱液位控制系统图13.1为单回路上水箱液位控制系统,单回路调节系统一般指在一个调节对象上用一个调节器来保持一个参数的恒定,而调节器只接受一个测量信号,其输出也只控制一个执行机构。

本系统所要保持的恒定参数是液位的给定高度,即控制的任务是控制上水箱液位等于给定值所要求的高度。

根据控制框图,这是一个闭环反馈单回路液位控制,采用工业智能仪表控制。

当调节方案确定之后,接下来就是整定调节器的参数,一个单回路系统设计安装就绪之后,控制质量的好坏与控制器参数选择有着很大的关系。

合适的控制参数,可以带来满意的控制效果。

反之,控制器参数选择得不合适,则会使控制质量变坏,达不到预期效果。

因此,当一个单回路系统组成好以后,如何整定好控制器参数是一个很重要的实际问题。

一个控制系统设计好以后,系统的投运和参数整定是十分重要的工作。

仪表控制说明及PID整定方法化工乙烯仪表-李恒超主要内容一、仪表控制说明1、单回路控制说明2、复杂控制说明二、PID整定方法1、PID整定方法2、PID整定举例三、自动控制回路参数波动原因分析1、工艺操作系统引起参数波动分析2、仪表和调节阀的特性引起参数波动分析3、机泵控制的波动原因分析主要内容一、仪表控制说明1、单回路控制说明1.1 单回路的结构与组成1.2 明确自动控制的目的1.3 被控变量的选择1.4 控制变量的选择1.5 控制质量1.6 滞后1.7 举例与仿真1.8PID的正反作用2、复杂控制说明2.1 前馈控制2.2 串级控制2.3 均匀控制2.4 分程控制2.5 比值控制2.6 选择控制2.7 三冲量控制2.8 耦合控制二、PID整定方法1、PID整定说明1.1 PID回路阶跃响应性能指标1.2PID设置面板1.3 PID参数功能1.3.1 增益K作用对调节过程的影响1.3.2 积分作用对调节过程的影响1.3.3 微分调节D说明1.4 PID参数的整定1.4.1 测试阶跃响应法1.4.2 PID参数的整定步骤说明1.4.3 PID参数整定经验说明1.4.4 PID参数整定方法二2、PID整定举例2.1 PID参数的形象说明2.2 PID参数仿真曲线举例说明2.3 PID整定参数举例分析说明2.4 PID参数整定总结三、自动控制回路参数波动原因分析1、工艺操作系统引起参数波动分析1.1 精馏塔的典型控制1.2 反应器的控制2、仪表和调节阀的特性引起参数波动分析2.1 流量计的量程比、流速,对测量的影响2.2 调节阀的流量特性和可调比2.3 提高调节阀使用寿命的常见方法3、机泵控制的波动原因分析3.1 对离心泵的控制3.2 对计量泵的控制3.3 对变频泵的控制一、仪表控制说明\1.单回路控制说明1.1 单回路的结构与组成由一个被控对象、一个测量变送器、一个控制器和一个执行机构(控制阀)所组成的闭环控制系统。

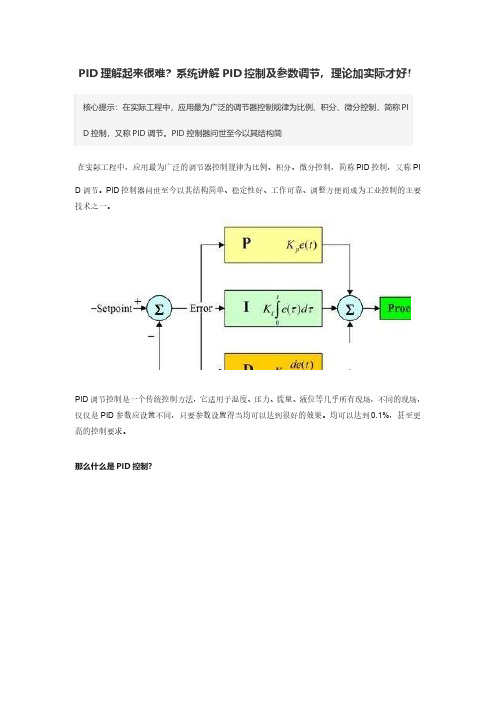

PID理解起来很难?系统讲解PID控制及参数调节,理论加实际才好!核心提示:在实际工程中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。

PID控制器问世至今以其结构简在实际工程中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。

PID控制器问世至今以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。

PID调节控制是一个传统控制方法,它适用于温度、压力、流量、液位等几乎所有现场,不同的现场,仅仅是PID参数应设置不同,只要参数设置得当均可以达到很好的效果。

均可以达到0.1%,甚至更高的控制要求。

那么什么是PID控制?我先给大家举例说明吧!一、PID的故事小明接到这样一个任务:有一个水缸点漏水(而且漏水的速度还不一定固定不变),要求水面高度维持在某个位置,一旦发现水面高度低于要求位置,就要往水缸里加水。

小明接到任务后就一直守在水缸旁边,时间长就觉得无聊,就跑到房里看小说了,每30分钟来检查一次水面高度。

水漏得太快,每次小明来检查时,水都快漏完了,离要求的高度相差很远,小明改为每3分钟来检查一次,结果每次来水都没怎么漏,不需要加水,来得太频繁做的是无用功。

几次试验后,确定每10分钟来检查一次。

这个检查时间就称为采样周期。

开始小明用瓢加水,水龙头离水缸有十几米的距离,经常要跑好几趟才加够水,于是小明又改为用桶加,一加就是一桶,跑的次数少了,加水的速度也快了,但好几次将缸给加溢出了,不小心弄湿了几次鞋,小明又动脑筋,我不用瓢也不用桶,老子用盆,几次下来,发现刚刚好,不用跑太多次,也不会让水溢出。

这个加水工具的大小就称为比例系数。

小明又发现水虽然不会加过量溢出了,有时会高过要求位置比较多,还是有打湿鞋的危险。

他又想了个办法,在水缸上装一个漏斗,每次加水不直接倒进水缸,而是倒进漏斗让它慢慢加。

这样溢出的问题解决了,但加水的速度又慢了,有时还赶不上漏水的速度。

5实验二 单回路P I D 控制系统组成及过程动态特性参数对控制质量的影响一、 实验目的:1.熟悉Matlab 仿真环境;2.理解单回路控制系统的组成;3.理解给定值扰动和负荷扰动的过渡过程曲线;4.掌握扰动通道、控制通道的静态参数和动态参数对控制质量的影响; 5.掌握扰动作用位置对控制质量的影响;6.掌握对象的多个时间常数之间的关系对控制质量的影响;二、 实验内容:对如下图所示的单回路控制系统进行仿真。

进入仿真环境,建立如下仿真系统: 例:其中,Step input 作为系统给定值;而Step1 input 作为外部干扰。

注:PID 模块后的比例环节可换为一阶环节。

具体步骤为: 1、模块在库中,模块在库中,模块在库中,模块在库中。

模块在库的中。

2、双击模块可以设定每个模块的参数,左键拖动鼠标产生连线,右键拖动鼠标可产生交接线。

PID 参数设定如下: (一)给定值扰动:设置给定值阶跃扰动Step input 为某一值,设外部干扰Step1 input 为0,改变PID 控制器的参数,从模块观察系统输出曲线,直到出现4:1衰减曲线。

(如图)①修改Step input模块:双击,对话框参数为:②修改PID模块:双击PID模块,出现如下对话框:在此窗口下修改P、I、D参数。

反复调整P、I、D参数,使输出成为4:1衰减曲线。

67(二) 负荷扰动:修改参数步骤与(一)相同,设Step input 给定值扰动为0,负荷扰动Step1 input 设置为某一值。

反复调整P 、I 、D 参数,使输出成为4:1衰减曲线。

8(三)观察扰动通道和控制通道参数对控制质量的影响:(调节器整定参数值不变)1.改变扰动通道静态参数和动态参数,观察输出波形的变化;2.改变控制通道静态参数和动态参数,观察输出波形的变化;3.改变扰动作用位置,观察输出波形的变化;9三、实验结果整理:1、总结单回路仿真系统的基本组成部分。

给定、调节器、控制器、被控对象、测量变送、输出参数2、分别在实验内容(一)、(二)所得到的仿真曲线上,标明并求出控制系统的各项性能指标。

一、实验名称。

流量、压力调节阀PID单回路控制二、试验设备。

电磁流量计(给水流量)、电动调节阀(阀位反馈和调动阀控制)、压力变送器(给水压力)实验目的。

1)、熟悉电磁流量计的结构及其安装方法。

2)、熟悉单回路流量PID控制系统的硬件配置。

3)、比较电磁流量计和涡轮流量计的不同之处。

4)、根据实验数据,比较流量PID控制和液位PID控制。

实验步骤。

流量调节阀控制流程图如图2.5.1所示。

步骤:水介质由泵P102从水箱V104中加压获得压头,经由流量计FT-102、调节阀FV-101进入水箱V103,通过手阀QV-116回流至水箱V104而形成水循环;其中,给水流量由FT-102测得。

本例为定值自动调节系统,FV-101为操纵变量,FT-102为被控变量,采用PID调节来完成。

压力调节阀控制流程图如图2.7.1所示步骤:水介质由泵P102从水箱V104中加压获得压头,经由调节阀FV-101进入水箱V103,通过手阀QV-116回流至水箱V104而形成水循环;其中,给水压力由PT-101测得。

本例为定值自动调节系统,FV-101为操纵变量,PT-101为被控变量,采用PID调节来完成。

实验要求。

流程图界面要求1)测试要求的组态流程图界面(要求复显),如上图2.5.2所示。

2)其他要求:设备、管路从图库中选,管路中流体流动具有动画效果;流程图界面中可包含实时曲线窗口,历史记录、操作记录、报表界面可从流程图界面调出。

实时曲线要求引入调节器PV、MV、SP三个变量;三条曲线颜色便于区分,对应变量名标示清楚;时间轴跨度两分钟,采样周期不大于两秒;振荡时的幅值便于分析过渡过程。

3、操作记录要求引入流量计流量高、低限实时报警记录,记录中显示报警时间、报警限值(可自定)、报警值及报警的具体描述。

4、历史记录要求引入调节器PV、MV、SP三个变量;调用历史趋势曲线控件进行绘制;时间轴、数值轴的设置便于分析历史趋势。

报表要求实习设计一个报表:实验开始后,每20分钟记录一组数据,包括调节器MV、PV、SP三个变量。