U形弯曲件制坯模设计冲压力与压力中心计算

- 格式:ppt

- 大小:159.00 KB

- 文档页数:3

U型弯曲模课程设计目录一、摘要二、任务书三、冲压零件的工艺性分析四、制定冲压工艺方案五、毛坯展开长度的确定六、落料冲孔模设计计算七、弯曲力的计算八、压力机的选择九、弯曲模工作部分尺寸的确定十、弯曲模模架及主要零件设计十一、装配图十二、总结十三、参考文献一、摘要弯曲工艺的基本运动是卸料板先与板料接触并压死,凸模下降至与板料接触,并继续下降进入凹模,凸、凹模及板料产生相对运动,导致板料变形折弯,然后凸、凹模分开,弯曲凹模上的顶杆(或滑块)把弯曲边推出,完成弯曲运动。

卸料板及顶杆的运动是非常关键的,为了保证弯曲的质量或生产效率,必须首先控制卸料板的运动,让它先于凸模与板料接触,并且压料力一定要足够,否则弯曲件尺寸精度差,平面度不良;其次,应确保顶杆力足够,以使它顺利地把弯曲件推出,否则弯曲件变形,生产效率低。

对于精度要求较高的弯曲件,应特别注意一点,最好在弯曲运动中,要有一个运动死点,即所有相关结构件能够碰死。

关键词:弯曲凹模凸模卸料板二、任务书《冲压工艺与模具设计》机械工学院姓名:学号一设计题目 U型件弯曲二设计内容要求材料: 08厚度: t=1mm大批量生产指导教师董瑞华 2014年6月三、冲压零件的工艺性分析1、材料该工件采用08号钢,其为极软的碳素钢,强度、硬度很低,而韧性和塑性极高,具有良好的深冲、拉延、弯曲和镦粗等冷加工性能、焊接性能。

查《冲压工艺及模具设计》表5-2可得08号碳素钢垂直轧制方向相对弯曲半径min /t0.4r 。

工件弯曲半径r=1mm,均大于以上条件下最小弯曲半径,因此此工件一次弯曲可以成型不会弯裂。

2、工件结构工件为圆形带孔弯曲件,孔在底部并且不在弯曲变形区。

3、尺寸精度该件各部分尺寸为自由尺寸,可看做IT14级,普通弯曲工艺工艺均能满足要求。

四、制定冲压工艺方案方案A:通过该工件的结构、精度工艺性分析以确定该工件可以采取弯曲连续模一次型成型。

方案B:需要两套模具,先冲孔落料,再弯曲工件。

冲压模压力中心的计算方法1.几何形状的测量:首先需要对冲压模具进行几何形状的测量。

可以使用光学投影仪、三坐标测量仪或其他测量设备进行测量。

测量的结果可以得到模具的截面形状。

2.模板刚度计算:根据冲压模板的几何形状,可以计算出模板的刚度。

可以使用弹性理论或有限元分析方法进行计算。

3.受力分析:根据冲压模板的几何形状和受力情况,可以进行受力分析。

受力分析可以得到模板在不同部位的受力情况,包括轴向力、剪切力和弯曲力等。

4.平衡点计算:根据受力分析结果,可以确定模板的平衡点。

平衡点是模板受力分布的中心位置。

可以通过数学公式或计算方法来计算平衡点的位置。

5.压力中心的计算:根据模板的几何形状和平衡点的位置,可以计算出压力中心的位置。

压力中心是模板受力分布的重心位置,也是压力的集中点。

1.重心法:根据模板的几何形状,将模板分为若干个小面元,计算每个小面元的重心位置,然后根据面元的面积和重心位置的加权平均值计算出压力中心的位置。

重心法计算方法简单,适用于简单模板的情况。

2.数学模型法:根据冲压模具的几何形状和材料属性,建立数学模型,通过求解模型的解析解或数值解,得到压力中心的位置。

数学模型法计算方法较为精确,适用于复杂模板的情况。

3.有限元法:利用有限元分析软件对冲压模具进行建模,并进行力学分析,得到模具受力的结果。

根据受力结果,可以计算出压力中心的位置。

有限元法计算方法准确度较高,适用于复杂结构的模板。

需要注意的是,冲压模压力中心的计算方法需要考虑模板的几何形状、材料性质、受力情况等因素。

在实际计算过程中,可以根据具体情况选择合适的计算方法,并结合实验验证来提高计算精度。

此外,冲压模压力中心的计算方法也可以应用于其他领域,如机械设计、材料力学等。

前言模具设计毕业论文成形加工是现代工业生产中应用广泛的优质、高效、低耗、适应性很强的生产技术,或称成型工具、成型工装产品,是技术含量高、附加值高、使用广泛的新技术产品,是价值很高的社会财富。

模具设计毕业论文由于模具生产技术的现代化,在现代工业生产中,模具已广泛应用于电动机和电器产品、电子计算机产品、仪表、家用电器产品与办公设备、汽车、军械、通用机械等产品的生产中。

模具技术水平的高低,模具设计毕业论文已成为衡量一个国家制造水平高低的重要标志,并在很大程度上决定着产品的质量、效益和新产品的开发能力。

目前,随着汽车及轻工业的迅速发展,模具设计制造日益受到人们的广泛关注,已成为一个行业。

将高新技术应用于模具设计与制造,已成为快速制造优质模具的有力保证:1)、CAD/DAE/CAM的广泛应用,显示了用信息技术带动和提升模具工业的优越性。

在欧美,CAD/DAE/CAM已成为模具企业普遍应用的技术。

在CAD的应用方面,已经超越了甩掉图板、二维绘图的初级阶段,目前3D设计已达到了70℅--89℅,PRO/E、UG、CIMATRON 等软件的应用很普遍。

2)、为了缩短制造周期,提高市场竞争力,普遍采用高速切削加工技术。

3)、快速成型技术与快速制模技术获得普遍应用。

有SLA、SLS、FDM、LOM等各种类型的快速成型设备。

目录绪论 (3)第1章工艺方案的确定 (4)1.1零件分析 (4)1.2工艺方案的确定及模具结构形式的选择 (4)1.3工序图尺寸分析 (4)1.4排样和材料利用率的计算 (5)第2章有关弯曲工艺计算 (7)2.1 毛坯尺寸的计算 (7)2.2 弯曲力的计算 (7)2.3 弯曲凸凹模的间隙 (7)2.4 凸、凹模宽度尺寸计算 (8)2.5 凸模圆角半径 (8)2.6 凹模圆角半径 (9)2.7 弯曲凹模外形和尺寸的确定 (9)2.8 选择上、下模座及模柄 (9)2.9 垫板、凸模固定板 (10)2.10 闭合高度 (10)2.11 螺钉、销钉的选择 (11)2.12绘制模具总图及零件图 (11)第三章小结 (14)参考文献 (15)绪论自20世纪80年代以来,我国的经济逐渐起飞,也为模具产业的发展提供了巨大的动力。

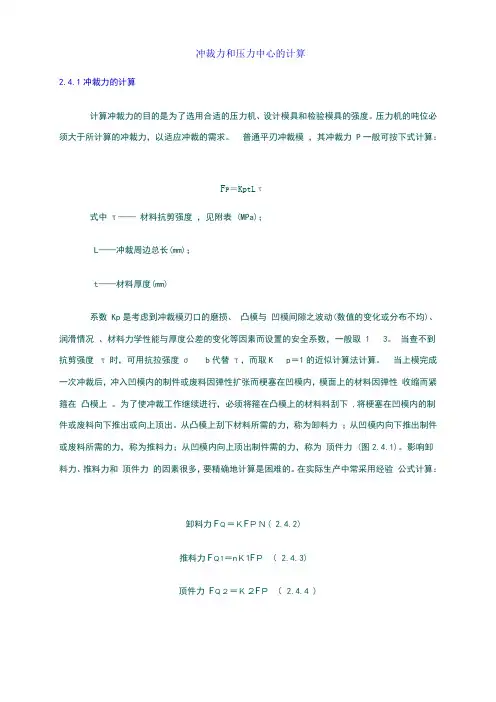

冲裁力和压力中心的计算2.4.1冲裁力的计算计算冲裁力的目的是为了选用合适的压力机、设计模具和检验模具的强度。

压力机的吨位必须大于所计算的冲裁力,以适应冲裁的需求。

普通平刃冲裁模,其冲裁力 P一般可按下式计算:F P=KptLτ式中τ——材料抗剪强度,见附表 (MPa);L——冲裁周边总长(mm);t——材料厚度(mm)系数 Kp是考虑到冲裁模刃口的磨损、凸模与凹模间隙之波动(数值的变化或分布不均)、润滑情况、材料力学性能与厚度公差的变化等因素而设置的安全系数,一般取 13。

当查不到抗剪强度τ时,可用抗拉强度σ b代替τ,而取K p=1的近似计算法计算。

当上模完成一次冲裁后,冲入凹模内的制件或废料因弹性扩张而梗塞在凹模内,模面上的材料因弹性收缩而紧箍在凸模上。

为了使冲裁工作继续进行,必须将箍在凸模上的材料料刮下 ,将梗塞在凹模内的制件或废料向下推出或向上顶出。

从凸模上刮下材料所需的力,称为卸料力;从凹模内向下推出制件或废料所需的力,称为推料力;从凹模内向上顶出制件需的力,称为顶件力 (图2.4.1)。

影响卸料力、推料力和顶件力的因素很多,要精确地计算是困难的。

在实际生产中常采用经验公式计算:卸料力FQ=KFPN( 2.4.2)推料力FQ1=nK1FP( 2.4.3)顶件力FQ2=K2FP( 2.4.4 )图 2.4.1 工艺力示意图式中 P——冲裁力(N);K——卸料力系数,其值为~(薄料取大值,厚料取小值);K1——推料力系数,其值为~(薄料取大值,厚料取小值);K2——顶件力系数,其值为~(薄料取大值,厚料取小值);n——梗塞在凹模内的制件或废料数量(n=h/t);h——直刃口部分的高(mm);t——材料厚度(mm)。

卸料力和顶件力还是设计卸料装置和弹顶装置中弹性元件的依据。

2.4.2 压力机公称压力的选取冲裁时,压力机的公称压力必须大于或等于冲裁各工艺力的总和。

采用弹压卸料装置和下出件的模具时:F P总=FP+FQ+FQ1 (2.4.5)采用弹压卸料装置和上出件的模具时:F P总=FP+FQ+Q2 (2.4.6)采用刚性卸料装置和下出件模具时:F P总=FP+FQ1 (2.4.7)2.4.3 降低冲裁力的措施在冲压高强度材料、厚料和大尺寸冲压件时,需要的冲裁力较大,生产现场压力机的吨位不足时,为不影响生产,可采用一些有效措施降低冲裁力。

U型冲孔模具设计说明书系别:专业:班级:学号:姓名:指导教师:完成日期:年月日摘要随着全球经济一体化的深入,模具工业在国民经济中所发挥的作用越来越明显。

模具设计水平的高低直接影响产品的质量及生产效率。

设计本模具是为了制造普通 U 形弯件。

设计中分析了零件的结构及工艺性,拟订该零件的冲压工艺为“切边—弯曲”,讨论了弯曲零件毛坯展开形状和尺寸的确定方法,设计了落料模和弯曲模,对关键零件的结构设计作了详细阐述,并指出了模具设计时的注意事项。

其中,弯曲成形模是本设计的重点,将切边弯曲集中于一套模具中,使得冲件的质量和生产效率较高,满足了生产需要。

由于模具设计是一种经验性较强的设计,经过长期发展积累了大量丰富的冲压工艺技术资料,在设计这两套模具时必然要借鉴这些经验数据,含括了落料模、弯曲模、拉深模中常用的工艺数据以及模具材料的选取和压力机基本参数等等.关键词冲压工艺毛坯展开弯曲成形模CADA BSTRACTAlong with global economic integration thorough, the mold industry the function which displays in the national economy is more and more obvious.Mold design level height direct influence product quality and production efficiency. Designs this mold is in order to make ordinary U shape curved.In the design has analyzed the components structure and the technology ca p a b ility, drafts this components the ramming craft is “the cutting edge - - cur ving”, discussed the curving components semifinished materials to launch the shape and the size definite method, has designed the cut die and the bending die, has made the detailed elaboration to the essential components structural design, and had pointed out the mold designed when matters needing attention.Among them, the curving molding machine is this design key point, concentrates curving the cutting edge in set of molds, caused to flush a quality and the production efficiency is high, has met the production needs. Because the mold design is one kind of empirical strong design, passed through the l ong -term development to accumulate the massive rich ramming processing technology material, when designed these two sets of molds had to profit from these empirical data inevitably, including has included the cut die, the bending die, in t h e dr a w i ng mold the commonly used craft data as well as mold material selection and press basic p a r a m eter and so on.K EYWORDRough start stamping process bending modulus CAD目录目录摘要 (4)关键词 (4)Abstract (5)Keyword (5)设计课题 (7)设计内容 (7)冲压件工艺分析 (7)主要设计计算 (8)1.毛坯尺寸计算 (8)2.弯曲力计算 (8)3.凸凹模尺寸确定 (9)4.凸凹模间隙的确定 (10)5.凹模圆角半径与凹模深度的确定 (10)6.压力中心的计算 (10)7.凹模周界的确定 (10)模具的总体设计 (11)1.模架的选择 (11)2.卸料方式的选择 (11)3.其他零部件的选用 (11)1.材料选用 (12)2.强度校核 (12)模具总装图 (13)结论 (14)致谢 (16)参考文献 (17)设计课题零件简图:如下图所示:生产批量: 大批量材料: Q235材料厚度: 5mm材料宽度B:80mm设计内容冲压件工艺分析材料结构及精度分析该工件只有弯曲一个工序,材料Q235钢为软材料,在弯曲时应有一定的凸凹模间隙.工件的尺寸全部为自由公差,可看作I T14 级,尺寸精度较低,普通弯曲就能满足要求.零件结构简单,左右对称,对弯曲成形较为有利,可查,Q235的允许最小弯曲半径r min =0.5t=0.5mm, 而零件的弯曲半径r=2mm>0.5mm, 故,不会弯裂。

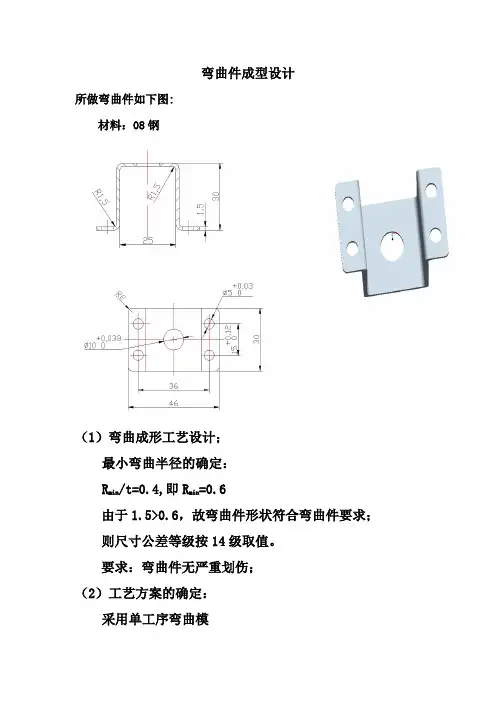

弯曲件成型设计所做弯曲件如下图:材料:08钢(1)弯曲成形工艺设计;最小弯曲半径的确定:R min/t=0.4,即R min=0.6由于1.5>0.6,故弯曲件形状符合弯曲件要求;则尺寸公差等级按14级取值。

要求:弯曲件无严重划伤;(2)工艺方案的确定:采用单工序弯曲模(3)弯曲件展开尺寸计算:由于圆角半径r>0.5t,则有L=22+24+24+7.5+7.5+4×∏90(1.5+0.42×1.5)/180=98.3764mm(4)弯曲力的计算:F自=0.7kbt2σb/r+t=0.7×1.3×30×1.5×1.5×400/3=8190NF校=QA=50×1380=69000NF Q=(0.3—0.8) F自=2457—6552NF压机≥F自+F Q=14742NF压机≥F校故所选压机为JH23-16型查表3.2.1,取回弹角а=2°;(5)工作部分尺寸计算:由r/t<5-8,则凸模圆角半径r=1.5mm当t≤2mm,ra=(3-6)t=(4.5-9)mmC=t+nt=1.5+0.05×1.5=1.575mmL P=(L+0.75△)0-σ p=(25+0.75×0.52)0-0.008=25.390-0.008 Ld=( L P+2c)+σd0=(25.39+2×1.575)+0.0130=28.54+0.0130σ p与σd取IT7-IT9级。

总体设计一、主要零件设计⑴该模具不用需标准模架,因此,不存在选择标准模架的问题。

⑵主要零件设计:模柄:查模具设计大典,选择压入式模柄。

压入式模柄如下图:⑶凸凹模设计二、压力机的选取根据弯曲力的计算F自=0.7kbt2σb/r+t=0.7×1.3×30×1.5×1.5×400/3=8190NF Q=(0.3—0.8)F=72.8N—194.2NF压≥F+ F Q三、装配图凸凹模加工工艺五、文字总结:本次采用在普通压力机上使用弯曲复合模压弯,制成止弯曲固定片弯曲件。

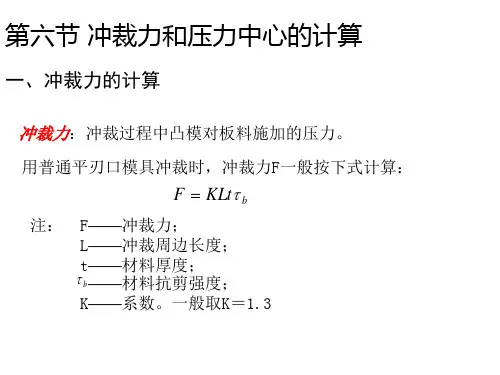

冲裁力和压力中心的计算冲裁力是冲裁过程中凸模对板料施加的压力,它是随凸模进人材料的深度(凸模行程)而变化的,如图2.2.3所示。

通常说的冲裁力是指冲裁力的最大值,它是选用压力机和设计模具的重要依据之一。

用普通平刃口模具冲裁时,其冲裁力F一般按下式计算:式中 F——冲裁力;L——冲裁周边长度;t——材料厚度;——材料抗剪强度;K——系数。

系数K是考虑到实际生产中,模具间隙值的波动和不均匀、刃口的磨损、板料力学性能和厚度波动等因素的影响而给出的修正系数。

一般取K=1.3。

为计算简便,也可按下式估算冲裁力:(2.6.2)式中——材料的抗拉强度。

在冲裁结束时,由于材料的弹性回复(包括径向弹性回复和弹性翘曲的回复)及摩擦的存在,将使冲落部分的材料梗塞在凹模内,而冲裁剩下的材料则紧箍在凸模上。

为使冲裁工作继续进行,必须将箍在凸模上的料卸下,将卡在凹模内的料推出。

从凸模上卸下箍着的料所需要的力称卸料力;将梗塞在凹模内的料顺冲裁方向推出所需要的力称推件力;逆冲裁方向将料从凹模内顶出所需要的力称顶件力,如图2.6.1所示。

卸料力、推件力和顶件力是由压力机和模具卸料装置或顶件装置传递的。

所以在选择设备的公称压力或设计冲模时,应分别予以考虑。

影响这些力的因素较多,主要有材料的力学性能、材料的厚度、模具间隙、凹模洞口的结构、搭边大小、润滑情况、制件的形状和尺寸等。

所以要准确地计算这些力是困难的,生产中常用下列经验公式计算:卸料力(2.6.3)图2.6.1推件力(2.6.4)顶件力(2.6.5)式中 F——冲裁力;图2.6.1 卸料力推件力和顶件力——卸料力、推件力、顶件力系数,见表2.6.1;n——同时卡在凹模内的冲裁件(或废料)数。

式中 h——凹模洞口的直刃壁高度;t——板料厚度。

注:卸料力系数Kx,在冲多孔、大搭边和轮廓复杂制件时取上限值。

压力机的公称压力必须大于或等于各种冲压工艺力的总和Fz。

Fz的计算应根据不同的模具结构分别对待,即采用弹性卸料装置和下出料方式的冲裁模时(2.6.6)采用弹性卸料装置和上出料方式的冲裁模时(2.6.7)采用刚性卸料装置和下出料方式的冲裁模时(2.6.8)为实现小设备冲裁大工件,或使冲裁过程平稳以减少压力机振动,常用下列方法来降低冲裁力。

[整理]U形弯曲件模具设计U 形弯曲件模具设计1零件⼯艺性分析⼯件图为图15所⽰活接叉弯曲件,材料45钢,料厚3mm 。

其⼯艺性分析内容如下:1.1材料分析45钢为优质碳素结构钢,具有良好的弯曲成形性能。

1.2结构分析零件结构简单,左右对称,对弯曲成形较为有利。

可查得此材料所允许的最⼩弯曲半径m m 5.15.0min ==t r ,⽽零件弯曲半径mm 5.1mm 2>=r ,故不会弯裂。

另外,零件上的孔位于弯曲变形区之外,所以弯曲时孔不会变形,可以先冲孔后弯曲。

计算零件相对弯曲半径567.0/<=t r ,卸载后弯曲件圆⾓半径的变化可以不予考虑,⽽弯曲中⼼⾓发⽣了变化,采⽤校正弯曲来控制⾓度回弹。

1.3.精度分析零件上只有1个尺⼨有公差要求,由公差表查得其公差要求属于IT14,其余未注公差尺⼨也均按IT14选取,所以普通弯曲和冲裁即可满⾜零件的精度要图15 弯曲⼯件图求。

4.结论:由以上分析可知,该零件冲压⼯艺性良好,可以冲裁和弯曲。

2⼯艺⽅案的确定零件为U形弯曲件,该零件的⽣产包括落料、冲孔和弯曲三个基本⼯序,可有以下三种⼯艺⽅案:⽅案⼀:先落料,后冲孔,再弯曲。

采⽤三套单⼯序模⽣产。

⽅案⼆:落料—冲孔复合冲压,再弯曲。

采⽤复合模和单⼯序弯曲模⽣产。

⽅案三:冲孔—落料连续冲压,再弯曲。

采⽤连续模和单⼯序弯曲模⽣产。

⽅案⼀模具结构简单,但需三道⼯序三副模具,⽣产效率较低。

⽅案⼆需两副模具,且⽤复合模⽣产的冲压件形位精度和尺⼨精度易保证,⽣产效率较⾼。

但由于该零件的孔边距为4.75mm,⼩于凸凹模允许的最⼩壁厚6.7mm,故不宜采⽤复合冲压⼯序。

⽅案三也需两副模具,⽣产效率也很⾼,但零件的冲压精度稍差。

欲保证冲压件的形位精度,需在模具上设置导正销导正,故其模具制造、安装较复合模略复杂。

通过对上述三种⽅案的综合分析⽐较,该件的冲压⽣产采⽤⽅案三为佳。

3零件⼯艺计算3.1.弯曲⼯艺计算3.1.1⽑坯尺⼨计算对于t>有圆⾓半径的弯曲件,由于变薄不严重,按中性层展开的原理,r5.0坯料总长度应等于弯曲件直线部分和圆弧部分长度之和,可查得中性层位移系数x,所以坯料展开长度为=.02864mm 63.9)]328.02(18090[2)1025(2)5916(Z ≈=?+??+-+?-+=πL由于零件宽度尺⼨为18mm ,故⽑坯尺⼨应为64mm×18mm 。

适用文案冲压模具综合性设计(典型冲裁件冲裁模设计)设计说明书设计题目: U 型曲折模设计设计成绩:合用课程冲压模设计、冲压工艺及冲模设计合用专业资料成型与控制工程(模具方向),资料成型专业(塑性与塑胶方向)指导教师孟凡莹学生李跃博学号1014054122班级材控 1002 班部门资料学院单位陕西理工学院达成日期2013年6月典型冲压件冲模设计任务书专业及方向: 2010级材控 1002设计班U 型曲折模设计设计者题目学号:1014054122姓名:李跃博适用文案图中:高度为 A= 20 MM图中: B= 60 MM资料为 C:15#设设资料厚度为D= 1.5 MM计计图中圆角半径:E= 3 MM条内U 型弯宽度为 F= 10 MM件容批量为中大量量注: A , B, C,D , E,F 值需依据学生名细表上指定的数据进行填写。

1.装置图 1 张( A3 图幅);2.典型零件图2-3 张(凸模,凹模,凸凹模各 1 张);3.设计计算说明书 1 份。

设计限期设计指导教师孟凡莹成绩目录目录— 3—一冲压零件的工艺性剖析—4—适用文案二毛坯睁开长度确实定— 5 —三曲折力的计算— 6 —四压力机的选择— 7 —五曲折模工作部分尺寸确实定— 8 —六、曲折模模架及零件设计—11—七、模具各部分零件参数—16—八、模具的养护— 18--九、总结—20—十、参照资料—22—一冲压零件的工艺性剖析1、工序种类依据零件的构造形状及批量要求,可采纳曲折工序冲压成型,所以设计考虑曲折工序。

2、零件工艺剖析由设计要求可知该零件资料为 15# 钢,资料15# 钢为软材r / t 2r min / t 0 .5料,在曲折时有必定的凸凹模空隙。

工件尺寸所有为自由公差,可看作IT14 级,尺寸精度较低,一般曲折就能知足要求。

其曲折性能良好。

所需零件为U 形件,构造简单对称,对曲折成型较为有益故尺寸精度完整切合弯曲精度等级要求。