集气罩的类型与风量计算

- 格式:docx

- 大小:170.09 KB

- 文档页数:8

集气罩风量计算公式

集气罩风量计算公式是用于计算集气罩所需的风量的公式。

集气罩是一种用于将废气或排放物收集起来并导入处理设备的装置。

它通常用于工业生产过程中,例如炼油、化工和钢铁等领域。

下面是集气罩风量计算公式的具体描述:

1. 首先,确定集气罩所需的最小风量,这取决于所需收集的废气或排放物的体积。

2. 接下来,计算集气罩的进气速度。

进气速度是指气体进入集气罩的速度,通常以米/秒为单位。

常见的进气速度范围为10-20米/秒。

3. 然后,计算集气罩的进气面积。

进气面积是指进气口的面积,通常以平方米为单位。

进气面积可以通过将所需的最小风量除以进气速度来计算得到。

4. 最后,根据进气面积计算所需的风量。

风量是指通过集气罩进入处理设备的气体流量,通常以立方米/小时为单位。

风量可以通过将进气面积乘以进气速度再乘以3600来计算得到。

注意,这个公式是基于一些近似的假设和经验参数而得出的。

具体的风量计算需要考虑到诸如废气特性、流动条件和操作环境等因素,并结合工程师的实际经验进行调整。

上述就是集气罩风量计算公式的内容要求。

希望这篇文章能够满足您的需求,如果您有任何其他问题,欢迎继续咨询。

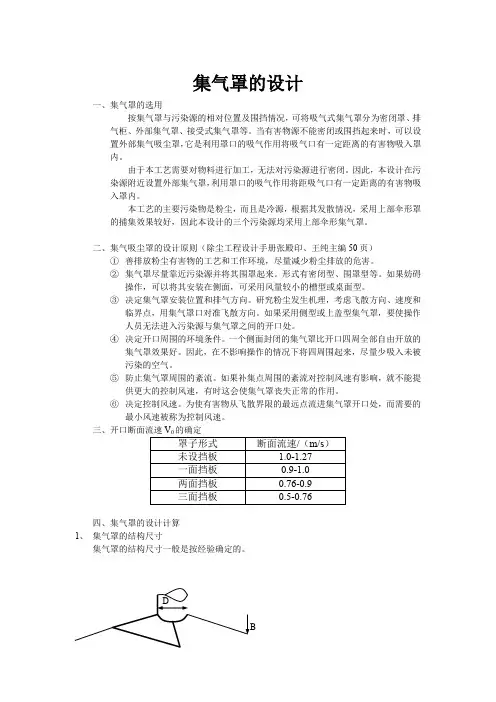

集气罩的设计一、集气罩的选用按集气罩与污染源的相对位置及围挡情况,可将吸气式集气罩分为密闭罩、排气柜、外部集气罩、接受式集气罩等。

当有害物源不能密闭或围挡起来时,可以设置外部集气吸尘罩,它是利用罩口的吸气作用将吸气口有一定距离的有害物吸入罩内。

由于本工艺需要对物料进行加工,无法对污染源进行密闭。

因此,本设计在污染源附近设置外部集气罩,利用罩口的吸气作用将距吸气口有一定距离的有害物吸入罩内。

本工艺的主要污染物是粉尘,而且是冷源,根据其发散情况,采用上部伞形罩的捕集效果较好,因此本设计的三个污染源均采用上部伞形集气罩。

二、集气吸尘罩的设计原则(除尘工程设计手册张殿印、王纯主编50页)①善排放粉尘有害物的工艺和工作环境,尽量减少粉尘排放的危害。

②集气罩尽量靠近污染源并将其围罩起来。

形式有密闭型、围罩型等。

如果妨碍操作,可以将其安装在侧面,可采用风量较小的槽型或桌面型。

③决定集气罩安装位置和排气方向。

研究粉尘发生机理,考虑飞散方向、速度和临界点,用集气罩口对准飞散方向。

如果采用侧型或上盖型集气罩,要使操作人员无法进入污染源与集气罩之间的开口处。

④决定开口周围的环境条件。

一个侧面封闭的集气罩比开口四周全部自由开放的集气罩效果好。

因此,在不影响操作的情况下将四周围起来,尽量少吸入未被污染的空气。

⑤防止集气罩周围的紊流。

如果补集点周围的紊流对控制风速有影响,就不能提供更大的控制风速,有时这会使集气罩丧失正常的作用。

⑥决定控制风速。

为使有害物从飞散界限的最远点流进集气罩开口处,而需要的最小风速被称为控制风速。

四、集气罩的设计计算1、集气罩的结构尺寸集气罩的结构尺寸一般是按经验确定的。

图 3-1为了避免横向气流的影响,罩口应尽量可能靠近尘源,通常罩口距尘源的距离H 应小于或等于0.3L 1为宜(L 1为罩口长边尺寸),为了保证排气效果,罩口尺寸应大于尘源的平面投影尺寸:H 8.0L L 1+= H 8.0W 1+=W(1) A 集气罩尺寸:取H=0.3L 1 带入H 8.0L L 1+= 中 ,有L 1=1200+0.24L 1 求得L 1=1579mm (取1580mm )H=0.3L 1=0.3×1580=474mm (取470mm) 又 罩口高度要求低于人的呼吸器官其中h =450mm ,∴h +H ≤450+470=920mm ,符合要求 ∴罩口离污染源高度取H =470 mmmm H W W 10964708.02078.01=⨯+=+= (取1100mm )集气罩的扩张角α的范围是:90°~120°,取α=90° 罩口离管口高度:B =21L 1=790 mm 集气罩风管直径∵D / W ≥0.3 ,∴D ≥0.3 W =216 mm ,管径的确定见管段X 的计算。

集尘罩风量计算一、集尘罩的作用集尘罩是用来控制粉尘和颗粒物扩散的设备,其作用是将粉尘源封闭在罩体内,并通过负压抽风系统将粉尘收集起来,保证工作环境的清洁和工人的健康。

集尘罩的设计和风量计算是为了保证其收集效率和操作的安全性。

二、风量计算的基本原理集尘罩的风量计算是基于流体力学的原理进行的。

在进行风量计算之前,需要确定集尘罩的几何形状、粉尘源的位置和产生速度等参数。

通过掌握这些参数,可以计算出集尘罩所需的风量大小,以保证粉尘源被有效收集。

三、风量计算的步骤1. 确定集尘罩的形状和尺寸:集尘罩的形状和尺寸直接影响风量计算的结果。

通常情况下,集尘罩的形状应该与粉尘源的形状相匹配,并且尽可能地紧贴粉尘源,减少粉尘扩散的可能性。

2. 确定粉尘源的位置和产生速度:粉尘源的位置和产生速度是进行风量计算的重要参数。

通过对粉尘源进行测量和观察,可以确定其位置和产生速度。

在进行风量计算时,应该根据不同的粉尘源进行分类和分析,以便得出准确的结果。

3. 选择合适的风机和管道:根据集尘罩的尺寸和所需的风量大小,选择合适的风机和管道。

风机的选择应考虑到风机的风量和风压特性,以及集尘罩的设计要求。

管道的选择应考虑到管道的长度、直径和摩擦损失等因素,以便保证风量的输送和集尘罩的正常运行。

4. 进行风量计算:根据集尘罩的形状、粉尘源的位置和产生速度,以及所选择的风机和管道,进行风量计算。

风量计算可以采用经验公式、计算软件或者实验方法进行。

在计算过程中,应考虑到风量的均匀分布和集尘罩的负压要求,以便达到最佳的收集效果。

四、风量计算的注意事项1. 风量计算应根据具体的工艺条件和粉尘特性进行。

不同的工艺条件和粉尘特性会对风量计算产生影响,因此需要根据实际情况进行调整和修正。

2. 风量计算的结果应与实际情况相符。

在进行风量计算之后,应进行实际的风量测定和检查,以验证计算结果的准确性。

3. 风量计算应定期检查和维护。

集尘罩的风量计算不是一次性的工作,应定期进行检查和维护,以保证其正常运行和收集效果。

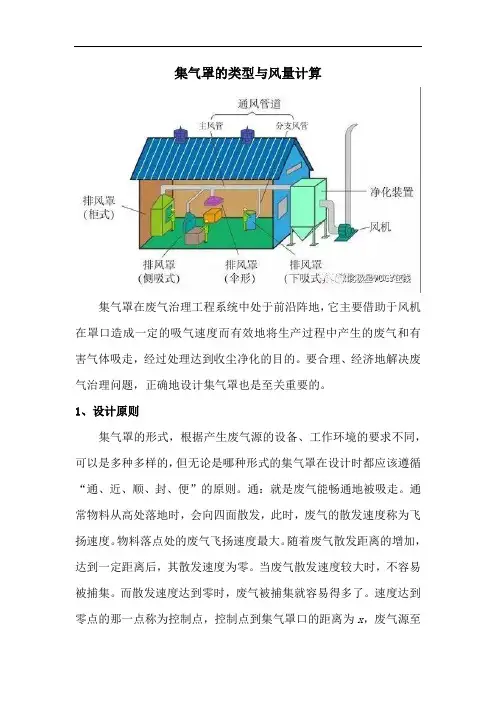

集气罩的类型与风量计算集气罩在废气治理工程系统中处于前沿阵地,它主要借助于风机在罩口造成一定的吸气速度而有效地将生产过程中产生的废气和有害气体吸走,经过处理达到收尘净化的目的。

要合理、经济地解决废气治理问题,正确地设计集气罩也是至关重要的。

1、设计原则集气罩的形式,根据产生废气源的设备、工作环境的要求不同,可以是多种多样的,但无论是哪种形式的集气罩在设计时都应该遵循“通、近、顺、封、便”的原则。

通:就是废气能畅通地被吸走。

通常物料从高处落地时,会向四面散发,此时,废气的散发速度称为飞扬速度。

物料落点处的废气飞扬速度最大。

随着废气散发距离的增加,达到一定距离后,其散发速度为零。

当废气散发速度较大时,不容易被捕集。

而散发速度达到零时,废气被捕集就容易得多了。

速度达到零点的那一点称为控制点,控制点到集气罩口的距离为x,废气源至集气罩口的距离为D,如下图所示。

在实际工作中,为有效捕集废气,应根据废气源周围空气运动的速度、废气的有害程度,使集气罩在该处造成一个吸收速度(称为控制风速)。

要在废气源点造成一定的控制风速,必须有相应的罩口风速(罩口面风速)。

对一定形式的集气罩,风量愈大,罩口风速愈大,控制风速也愈大,废气就容易被捕集。

近:就是集气罩要尽量靠近废气源。

顺:在生产中,必须在顺着废气飞溅的方向设置罩口正面对着含尘气流的集气罩,使集气罩充分利用含尘气流的动能,以提高捕集效果。

封:就是在不影响操作和生产的前提下,集气罩应尽可能将废气源包围起来。

这样有利于用较少的抽风量达到收尘效果。

便:就是集气罩的结构设计应便于操作,便于检修。

通、近、顺、封、便这五个方面是一个整体,不可分割,但也常常发生矛盾,尤其是近、顺、封与便更是常发生矛盾。

当集气罩和废气源设置太近时,操作往往不方便。

所以,设计过程也是正确处理这些矛盾的过程。

本篇主要讲述VOCs废气集气罩的风量设计。

2、密闭罩及通风柜风量计算密闭罩及通风柜的风量按式E.1计算。

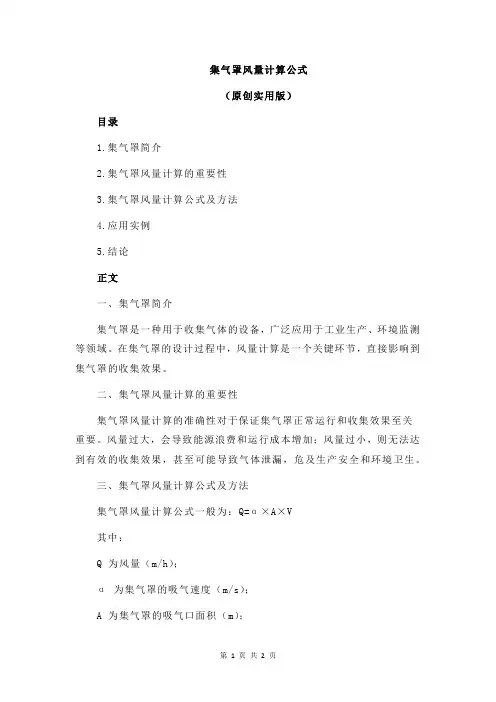

集气罩风量计算公式

(原创实用版)

目录

1.集气罩简介

2.集气罩风量计算的重要性

3.集气罩风量计算公式及方法

4.应用实例

5.结论

正文

一、集气罩简介

集气罩是一种用于收集气体的设备,广泛应用于工业生产、环境监测等领域。

在集气罩的设计过程中,风量计算是一个关键环节,直接影响到集气罩的收集效果。

二、集气罩风量计算的重要性

集气罩风量计算的准确性对于保证集气罩正常运行和收集效果至关

重要。

风量过大,会导致能源浪费和运行成本增加;风量过小,则无法达到有效的收集效果,甚至可能导致气体泄漏,危及生产安全和环境卫生。

三、集气罩风量计算公式及方法

集气罩风量计算公式一般为:Q=α×A×V

其中:

Q 为风量(m/h);

α为集气罩的吸气速度(m/s);

A 为集气罩的吸气口面积(m);

V 为吸气口的风速(m/s)。

在实际计算过程中,还需考虑集气罩的设计参数、吸气口的形状和尺寸、气体的物性参数等因素,以确保计算结果的准确性。

四、应用实例

假设某集气罩的吸气口面积为 2m,吸气口的风速为 0.5m/s,吸气速度为 0.2m/s,则可以通过以下公式计算风量:

Q = 0.2 × 2 × 0.5 = 0.2m/h

这意味着该集气罩每小时需要吸入 0.2 立方米的气体。

五、结论

集气罩风量计算是集气罩设计过程中的关键环节,直接影响到集气罩的收集效果和运行成本。

集气罩课程设计正文目录1 总论 (3)1.1大气污染概述 (3)1.2 设计任务 (3)1.2.1 设计题目 (3)1.2.2 设计原始资料 (3)1.2.3 设计内容以及要求 (4)2 集气罩的设计 (4)2.1集气罩的集气机理 (4)2.1.1吸入气流 (4)2.1.2吹出气流 (5)2.1.3吹吸气流 (6)2.2集气罩的类型 (6)2.3吹吸式排气罩的应用注意事项 (8)2.4集气罩的设计方法 (9)3 集气罩计算以及造型 (9)3.1 集气罩性能参数及计算 (9)3.1.1排风量的确定 (9)3.1.2排风量的计算 (10)3.1.3 压力损失的确定 (10)4 设计计算及选型 (11)4.1集气罩尺寸设计 (11)4.2集气罩排风量设计计算 (13)4.3 集气罩压力损失的确定 (13)设计小结 (13)参考文献 (14)某车间气体净化系统中集气罩设计1 总论1.1大气污染概述1995年全国燃煤排放的烟尘总量为1478万吨,其中火电厂和工业锅炉排放量占70%以上。

在火电厂排放中,地方电厂由于基本上使用的是低效除尘器,吨煤排放烟尘是国家电厂的5~10倍,其排放量占到电厂总排放量的65%。

1995年全国工业粉尘排放量约为639万吨.其中.钢铁生产排尘占总量的15%,水泥生产排尘占总量的70%。

在水泥生产排尘中,地方水泥厂排尘占到80%,成为工业12尘的主要排放源。

近年来,乡镇工业发展迅速口1996年全国乡镇工业污染源调查结果表明,1995年全国乡镇工业二氧化硫、烟尘和工业粉尘排放量分别占当年全国工业二氧化硫、烟尘和工业粉尘排放莹的28.2%、54.2%和68.3%。

乡镇工业污染物排放已成为我国环境污染的重要因素。

1.2设计任务1.2.1设计题目某金属冶炼车间除尘系统的集气罩设计1.2.2设计原始资料气体中颗粒物占15.0%,允许的排风速度最大1.0m/s;车间有2个,相距10m。

烟气粘度:2.4×10-5pa.s烟气温度:20℃允许罩内最大负压:25Pa;允许压力损失:1000pa烟气密度:1.18kg/m3烟气真密度:2.2g/cm3空气过剩系数:a=1.4烟尘浓度排放标准(标准状况下):200㎎/L环境温度:-7℃当地气压:100KPa净化系统布置场地在车间北侧20-25米以内1.2.3设计内容以及要求根据烟气性质,选择设计合适的集气罩,计算出集气罩的排风量、压力降并确定排风速度,完成除尘、风机、烟囱的位置及管道布置,最后按照工程制图要求绘制一张集气罩和系统A3 图。

集气罩风量计算标准一、确定集气罩的形状和尺寸集气罩的形状和尺寸需要根据实际排气口的位置和周围环境来确定。

在确定集气罩的形状和尺寸时,需要考虑以下因素:1.排气口的位置和高度;2.周围环境的空间大小;3.排气口周围障碍物的位置和高度;4.排气口的排放速度和风量。

二、确定集气罩的吸风口面积集气罩的吸风口面积需要根据排气口的尺寸和形状来确定。

在确定吸风口面积时,需要考虑以下因素:1.排气口的尺寸和形状;2.集气罩的形状和尺寸;3.吸风口的排放速度和风量。

三、确定集气罩的吸风口风速集气罩的吸风口风速需要根据排风管道的长度、直径和阻力来确定。

在确定吸风口风速时,需要考虑以下因素:1.排风管道的长度和直径;2.排风管道的阻力;3.吸风口的排放速度和风量。

四、计算集气罩所需的风量集气罩所需的风量可以根据排风管道的长度、直径、阻力以及吸风口面积和风速来确定。

在计算集气罩所需的风量时,需要考虑以下因素:1.排风管道的长度和直径;2.排风管道的阻力;3.吸风口面积和风速;4.集气罩所需的排放速度和风量。

五、考虑排风管道的阻力,对风量进行修正排风管道的阻力会对集气罩所需的风量产生影响。

在考虑排风管道的阻力时,需要考虑以下因素:1.排风管道的长度和直径;2.排风管道内的空气流动状态;3.排风管道的弯曲角度和数量;4.排风管道内的障碍物和摩擦力。

根据这些因素,可以计算出排风管道的阻力,并根据阻力对集气罩所需的风量进行修正。

修正后的风量应该能够克服排风管道的阻力,并保证集气罩能够正常工作。

六、考虑环境因素,对风量进行修正环境因素也会对集气罩所需的风量产生影响。

在考虑环境因素时,需要考虑以下因素:1.周围环境的温度和湿度;2.周围环境的空气流动速度和方向;3.周围环境中其他排气口的排放速度和风量。

圆形顶吸集气罩风量计算

一、圆形顶吸集气罩概述

圆形顶吸集气罩是一种常见的通风设备,广泛应用于工业生产、建筑施工等领域。

其主要作用是收集和排放有害气体、粉尘等污染物,保障生产环境和人员健康。

圆形顶吸集气罩因其结构简单、安装方便、效果显著而受到欢迎。

二、圆形顶吸集气罩风量计算公式及参数

圆形顶吸集气罩的风量计算是一个关键问题,直接影响到罩内空气质量和工作效率。

风量计算公式如下:

Q = 3600 × π × r × v

其中:

Q ——风量(立方米/小时)

r ——圆形顶吸集气罩的半径(米)

v ——风速(米/秒)

三、圆形顶吸集气罩风量计算实例

假设一个圆形顶吸集气罩的半径为2米,风速为4米/秒,我们可以根据公式计算其风量:

Q = 3600 × π × 2 × 4 = 113040立方米/小时

四、圆形顶吸集气罩风量计算在工程实践中的应用

在实际工程中,圆形顶吸集气罩风量计算结果需要结合现场实际情况、污染源特性、排放标准等因素进行调整,以确保通风效果。

此外,还需要考虑风管阻力、风机选型等环节。

五、总结与建议

圆形顶吸集气罩风量计算对于保障工程质量和人员健康具有重要意义。

在实际应用中,应根据工程特点和需求,合理选择参数,确保计算结果准确。

同时,加强圆形顶吸集气罩的安装、调试和维护工作,提高设备使用寿命和效率。

圆形顶吸集气罩风量计算

(原创实用版)

目录

1.圆形顶吸集气罩概述

2.圆形顶吸集气罩风量计算方法

3.应用实例与注意事项

正文

一、圆形顶吸集气罩概述

圆形顶吸集气罩是一种常见的局部通风设备,广泛应用于工业生产过程中。

其主要功能是通过吸气罩口,将污染物吸入罩内,并通过排风管道将其排放至室外,以降低工作场所的有害气体浓度,保证工人的身体健康。

二、圆形顶吸集气罩风量计算方法

1.计算公式

圆形顶吸集气罩的风量计算公式为:Q = 3600 * A * Cv

其中:

Q:风量(m/h)

A:吸气罩口面积(m)

Cv:吸气罩口的吸气速度(m/s)

2.吸气速度的确定

吸气速度 Cv 的确定是计算的关键,一般根据气体的密度、粘度和吸气口的形状来确定。

对于常见的圆形顶吸集气罩,吸气速度可参照下表:吸气口形状 | 吸气速度(m/s)

--- | ---

圆形 | 0.5-1.0

矩形 | 0.5-1.5

3.计算步骤

(1)根据工程图纸,测量吸气罩口面积 A;

(2)确定吸气口的形状,查表获取相应的吸气速度 Cv;

(3)将 A、Cv 代入公式 Q = 3600 * A * Cv,计算得到风量 Q。

三、应用实例与注意事项

1.应用实例

假设一个圆形顶吸集气罩,吸气罩口直径为 1 米,则吸气罩口面积A=π*(1/2)=0.785m。

假设吸气口为圆形,查表得到吸气速度 Cv=0.75m/s。

将 A、Cv 代入公式,可得风量 Q=3600 * 0.785 * 0.75=3116.25m/h。

集气罩与管道系统的设计说明书集气罩与管道系统的设计主要内容●净化系统的组成及系统设计的基本内容●集气罩的集气机理●集气罩的基本类型●集气罩性能参数及计算●集气罩设计的方法●废气净化系统设计(第二部分)1净化系统的组成及系统设计的基本内容局部排气净化系统的1、集气罩;2、排风管;3、净化设备;4、风机;5、烟囱;(1) 集气罩:集气罩是用来捕集污染空气的,其性能对净化系统的技术经济指标有直接的影响。

由于污染源设备结构和生产操作工艺的不同、集气罩的形式是多种多样的。

(2)风管:在净化系统中用以输送气流的管道称为风管,通过风管使系统的设备和部件连成一个整体。

(3)净化设备:为了防止大气污染,当排气中污染物含量超过排放标准时,必须采用净化设备进行处理,达到排放标准后,才能排人大气。

(4)通风机 :通风机是系统中气体流动的动力。

为了防止通风机的磨损和腐蚀,通常把风机设在净化装备的后面。

(5)烟囱:烟囱是净化系统的排气装置。

由于净化后的烟气中仍含有一定量的污染物。

这些污染物在大气中扩散、稀释,并最终沉降到地面。

局部排气净化系统设计的基本内容1、捕集装置设计(结构、安装、性能)2、净化系统的选择或设计(1)选择依据a.污染物的种类与性质;b.处理量;c.净化效率;d.净化系统的环境、经济及社会效益。

(2)一般程序a.工程调查;b.确定净化程度;c.选择合理的净化工艺;d.选择适当的净化装置,确定合理的净化系统配置;e.确定净化系统运行参数和技术经济指标。

(3)除尘系统与装置的选择(4)吸收系统与装置的选择(5)吸附系统与吸附装置的选择(6)净化装置的费用设备投资费、运行费用、总费用3.管道系统的设计4.排放烟囱设计2集气罩的集气机理集气罩气流流动的基本理论集气罩汇集污染物,是一种流体动力学捕集,因此要对集气罩合理设计,必须要了解吸气罩罩口的气流流动规律。

集气罩口气流流动方式有两种:一种是吸气口气流的吸人流动,一种是吹气口气流的吹出流动。

课程设计题目学院专业姓名学号指导教师二O 年月日目录一、设计总论(1)设计目的 (5)(2)设计原则 (5)(3)设计要求 (5)(4)设计机理 (7)二、设计原始资料 (7)三、型号确定(1)集气罩的类型 (9)(2)集气罩的选择 (9)(3)罩口尺寸的确定 (11)(4)与罩口连接处直管尺确定 (11)四、设计计算(1)集气罩排风量的计算........................... (2)集气罩压力降的计算........................... (3)集气罩的排风速度算............................五、课程设计小结............................. .....六、参考文献.......................................一、设计总论(1)设计目的①控制空气污染物在车间内外扩散②设计局部通风方法,把污染空气捕集起来经净化后排至室外③对集气罩的结构性能的充分掌握④理论与实际相结合,增强实践能力⑤对除尘系统深入了解,提高空间思维能力(2)设计原则①改善有害物质甲苯对工艺和环境污染,尽量减少甲苯排放及危害②集气罩尽量靠近污染源并将其吸收起来③决定集气罩的安装位置和排气方向④决定开口周围的环境条件⑤防止集气罩周围的紊流⑥决定控制风速(3)设计要求①尽可能将污染气体吸进集气罩,以防止污染气流流入室内②罩内应保持一定的均匀负压,避免污染物从罩上外逸③罩内吸风速度应达到一定标准,以保证污染物全部吸进系统④设计应实现原材料、费用最节俭(4)设计机理综述:集气罩汇集污染物,是一种流体动力学捕集,因此要对集气罩合理设计,必须要了解吸气罩罩口的气流流动规律。

集气罩口气流流动方式有两种 :一种是吸气口气流的吸人流动,一种是吹气口气流的吹出流动。

(1)、吸入气流1.1 吸入机理:吸气口吸气时,在吸气口附近形成负压,周围的空气从四面八方流向吸气口,形成吸入气流或汇流。

集气罩与管道系统的设计主要容●净化系统的组成及系统设计的基本容●集气罩的集气机理●集气罩的基本类型●集气罩性能参数及计算●集气罩设计的方法●废气净化系统设计(第二部分)1净化系统的组成及系统设计的基本容局部排气净化系统的1、集气罩;2、排风管;3、净化设备;4、风机;5、烟囱;(1) 集气罩:集气罩是用来捕集污染空气的,其性能对净化系统的技术经济指标有直接的影响。

由于污染源设备结构和生产操作工艺的不同、集气罩的形式是多种多样的。

(2)风管:在净化系统中用以输送气流的管道称为风管,通过风管使系统的设备和部件连成一个整体。

(3)净化设备:为了防止大气污染,当排气中污染物含量超过排放标准时,必须采用净化设备进行处理,达到排放标准后,才能排人大气。

(4)通风机 :通风机是系统中气体流动的动力。

为了防止通风机的磨损和腐蚀,通常把风机设在净化装备的后面。

(5)烟囱:烟囱是净化系统的排气装置。

由于净化后的烟气中仍含有一定量的污染物。

这些污染物在大气中扩散、稀释,并最终沉降到地面。

局部排气净化系统设计的基本容1、捕集装置设计(结构、安装、性能)2、净化系统的选择或设计(1)选择依据a.污染物的种类与性质;b.处理量;c.净化效率;d.净化系统的环境、经济及社会效益。

(2)一般程序a.工程调查;b.确定净化程度;c.选择合理的净化工艺;d.选择适当的净化装置,确定合理的净化系统配置;e.确定净化系统运行参数和技术经济指标。

(3)除尘系统与装置的选择(4)吸收系统与装置的选择(5)吸附系统与吸附装置的选择(6)净化装置的费用设备投资费、运行费用、总费用3.管道系统的设计4.排放烟囱设计2集气罩的集气机理集气罩气流流动的基本理论集气罩汇集污染物,是一种流体动力学捕集,因此要对集气罩合理设计,必须要了解吸气罩罩口的气流流动规律。

集气罩口气流流动方式有两种 :一种是吸气口气流的吸人流动,一种是吹气口气流的吹出流动。

吸入气流1.外部吸气罩罩口气流流动规律a.速度分布: 等速面的形式确定其分布规律将吸气口近似视为一个点汇,等速面是以该点为中心的球面(见图13-2a),假设点汇吸风量为Q,等速面的半径为r1、r2,相应气流速度为u1、u2,由于通过每个等速面的风量相等,则有Q = 4πr12u1 = 4πr22u2 (13--1)于是: u1/u2 = (r2/r1)2 (13--2)表明吸气口外气流速度衰减很快,应尽量减少罩口至污染源的距离。

集气罩的类型与风量计算

集气罩在废气治理工程系统中处于前沿阵地,它主要借助于风机在罩口造成一定的吸气速度而有效地将生产过程中产生的废气和有害气体吸走,经过处理达到收尘净化的目的。

要合理、经济地解决废气治理问题,正确地设计集气罩也是至关重要的。

1、设计原则

集气罩的形式,根据产生废气源的设备、工作环境的要求不同,可以是多种多样的,但无论是哪种形式的集气罩在设计时都应该遵循“通、近、顺、封、便”的原则。

通:就是废气能畅通地被吸走。

通常物料从高处落地时,会向四面散发,此时,废气的散发速度称为飞扬速度。

物料落点处的废气飞扬速度最大。

随着废气散发距离的增加,达到一定距离后,其散发速度为零。

当废气散发速度较大时,不容易被捕集。

而散发速度达到零时,废气被捕集就容易得多了。

速度达到零点的那一点称为控制点,控制点到集气罩口的距离为x,废气源至

集气罩口的距离为D,如下图所示。

在实际工作中,为有效捕集废气,应根据废气源周围空气运动的速度、废气的有害程度,使集气罩在该处造成一个吸收速度(称为控制风速)。

要在废气源点造成一定的控制风速,必须有相应的罩口风速(罩口面风速)。

对一定形式的集气罩,风量愈大,罩口风速愈大,控制风速也愈大,废气就容易被捕集。

近:就是集气罩要尽量靠近废气源。

顺:在生产中,必须在顺着废气飞溅的方向设置罩口正面对着含尘气流的集气罩,使集气罩充分利用含尘气流的动能,以提高捕集效果。

封:就是在不影响操作和生产的前提下,集气罩应尽可能将废气源包围起来。

这样有利于用较少的抽风量达到收尘效果。

便:就是集气罩的结构设计应便于操作,便于检修。

通、近、顺、封、便这五个方面是一个整体,不可分割,但也常常发生矛盾,尤其是近、顺、封与便更是常发生矛盾。

当集气罩和废气源设置太近时,操作往往不方便。

所以,设计过程也是正确处理这些矛盾的过程。

本篇主要讲述VOCs废气集气罩的风量设计。

2、密闭罩及通风柜风量计算

密闭罩及通风柜的风量按式E.1计算。

密闭罩及通风柜的风量按式1计算。

L = v× F× β× 3600(1)

式中:

L——密闭罩及通风柜的计算风量,m3/h;

v——操作口平均风速,m/s。

可取0.4~0.6,根据内部有害物质的危险性调节;越危险风速越高;

F——操作口面积,m2;

β——安全系数,一般取1.05~1.1。

3、外部吸罩风量计算

外部吸罩一般分为:顶吸罩、侧吸罩、底吸罩。

外部吸罩的控制点为距离距罩口最远处的散逸点,控制点风速取0.3~0.5m/s。

顶吸罩宜与有害物散发源形状相似,并完全覆盖散发源。

顶吸罩应设裙边,当边长较长时,可分段设置。

顶吸罩的风量按式2计算。

L1= v0× F× 3600(2)

式中:

L1 ——顶吸罩的计算风量,m3/h;

v0——罩口平均风速,m/s。

可取0.5~1.25,应根据控制点风

速调节;

F——罩口面积,m2;裙边高度c=0.25√F。

矩形顶吸罩F = A×B

圆形顶吸罩F=πD2/4

式中:

A、B——矩形顶吸罩两边,m;

a、b——有害物散发矩形平面两边,m;

D——圆形顶吸罩直径,m;

d——有害物散发圆形平面直径,m;

A = a + 0.4 × ℎ

B = b + 0.4 × ℎ

D = d + 0.4 × ℎ

ℎ——罩口与有害物面的高度,m。

(顶吸罩示意图)

4、整体收集风量计算

整体排风宜与事故通风系统兼用,换气次数不宜小于12次/h。

整体收集时,应考虑以下情况:

1)有人员在密闭空间作业时,废气收集系统风量,应同时满足员工职业卫生接触限值和断面风速的要求,按照式4、式5同时计算,并取最大值。

2)无人员在密闭空间作业时,仅需要满足断面风速的要求,按

照式5计算。

3)如整体收集计算得到的风量,造成进风面风速超过0.6m/s或外窗外门风速超过1.5m/s,密闭空间内应设补风系统。

宜考虑作业人员的岗位送风,并满足GBZ1的相关要求。

按照VOCs主要成分浓度计算的风量,总风量为各成分计算风量之和,各成分的计算风量按式3计算,总风量按式4计算。

式中:

L0——总风量,m3/h;

L2——各成分的计算风量,m3/h;

G——密闭空间内该成分的散发量,mg/h;

C1——密闭空间内部该成分的作业接触限值,mg/m3。

取值应符合GBZ 2.1的规定;

C2——进风、补风的该成分的浓度,mg/m3。

按照密闭空间开口断面的计算风量,进风面包括员工进出口、物料进出口、补风口等,按式5计算。

L3 = v× F× 3600(5)

式中:

L3——按照密闭空间开口断面的计算风量,m3/h;

v——控制风速,m/s,采用车间整体密闭,开启的外门、外窗取1.2~1.5m/s;其他进风面,取0.4~0.6m/s;

F——进风面的面积,m2。