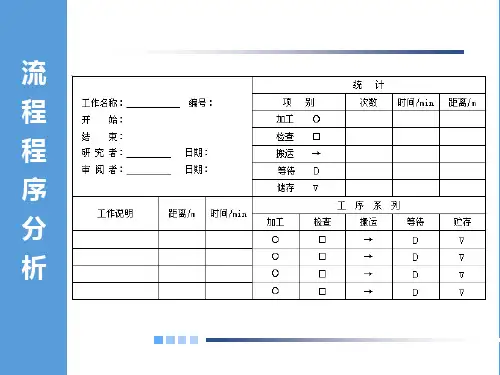

流程程序分析表

- 格式:doc

- 大小:107.00 KB

- 文档页数:3

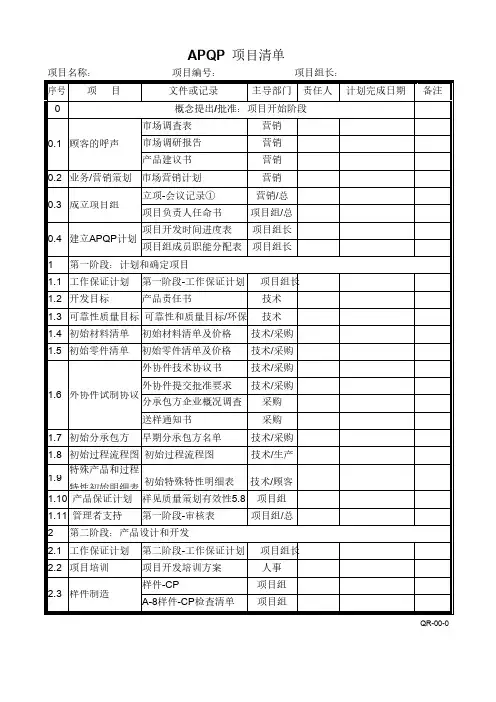

APQP项目清单项目名称:项目编号:项目组长:QR-00-0QR-00-0QR-00-0市场调查表-营销功能QR-01-01市场调研报告-营销功能APQP产品建议书顾客名称:市场营销计划-营销功能计划周期:APQP会议记录QR-03-01APQP项目负责人任命书QR-03-02APQP项目开发时间进度制订(项目组长):审核(管理者代表):批准(总经理):QR-04-01APQP项目小组成员职责分配表QR-04-02APQP工作保证计划(项目责任矩阵表)第一阶段:计划和项目确定日期:年月日APQP产品责任书项目编号:APQP可靠性和质量目标及标准分析、环保要求日期:年月日APQP初始材料清单及价格表QR-1-04APQP初始零件清单及价格表QR-1-05APQP外协件提交批准要求供方名称:表单流程:需方→供方确认(影印留底)→需放代表→归入项目档案。

QR-1-06-01供方概况登记表-供方评价和选择送样通知书-供方评价和选择编号:送样通知书-供方评价和选择编号:早期供方名单-供方评价和选择APQP初始过程流程图日期:年月日项目编号:工序名称:APQP初始特殊特性清APQP初始材料清单APQP初始量具和试验设备清单APQP初始设备、工装清单APQP计划和项目确定-第一阶段审核表QR-1-13APQP工作保证计划(项目责任矩阵表)第二阶段:产品设计和开发日期:年月日APQP项目开发培训方案产品名称:项目编号:APQP-A-8样件-控制计划检查清单顾客或厂内零件号项目编号QR-2-01-03BAPQP顾客样品评审确认书评审日期:编号:顾客公司工程部确认章部长(签名):日期:QR-2-02APQP-A-2设计信息检查清单(新产品开发可行性评估表)QR-2-03APQP设备需求表(主要设备盘点清单)APQP工装需求表(工装盘点清单)APQP新增设备、工装和模具配置计划日期:APQP设备安装验收移交单APQP工装夹治具验收单APQP量具试验装备要求(主要量仪盘点清单)APQP新增量具、试验装备配置计划日期:APQP-A-3新设备、工装和试验装置检查清单QR-2-10APQP新产品成本预估表修订日期:QR-2-11-01APQP新产品成本预算报告产品名称:产品件号:APAP项目可行性分析报告客户名称:APQP小组可行性承诺顾客:日期:零件编号:零件名称:可行性的考虑产品质量策划小组并不打算在进行可行性评价时面面俱到,但已考虑了以下问题。

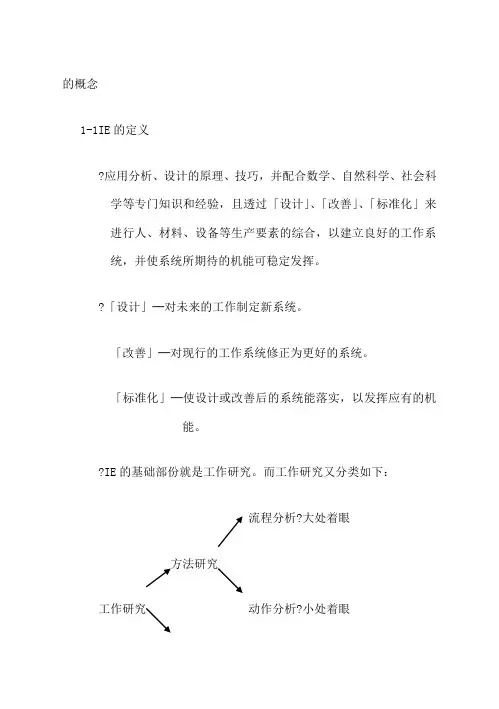

的概念1-1IE的定义?应用分析、设计的原理、技巧,并配合数学、自然科学、社会科学等专门知识和经验,且透过「设计」、「改善」、「标准化」来进行人、材料、设备等生产要素的综合,以建立良好的工作系统,并使系统所期待的机能可稳定发挥。

?「设计」─对未来的工作制定新系统。

「改善」─对现行的工作系统修正为更好的系统。

「标准化」─使设计或改善后的系统能落实,以发挥应有的机能。

?IE的基础部份就是工作研究。

而工作研究又分类如下:流程分析?大处着眼方法研究工作研究动作分析?小处着眼时间研究1-2工作研究的价值?系统化研究以发现最佳的方法。

?决定作业标准最精确的方法。

?决定标准时间最精确的方法。

?应用范围宽广,无论直接或间接单位皆可应用。

?教育训练的有效工具。

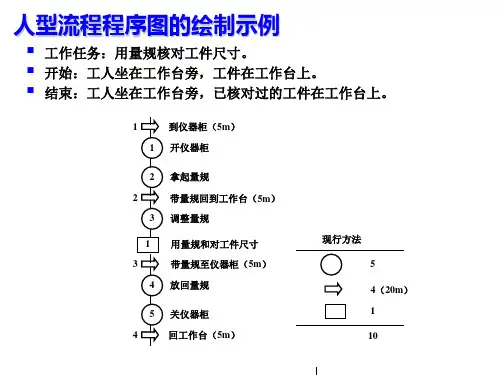

2.流程分析2-1流程分析的内容及其应用的工具?从整个制程或一系列的操作做全盘考虑,分析下列项目:●工程的分割、顺序、配置合适否?●作业是否多余或重复?●搬运、停滞、储存的次数是否太多,时间是否太长?进而改善工作程序、方法,增加净作业比例及有附加价值之作业,以提高工作效率。

相关的分析工具有:制品工程分析表(FLOW PROCESS CHART)作业者制品流程线图(FLOW DIAGRAM)作业者?从某工作站、分析作业者的操作方法、或作业者与机器间的相对关系,进而改善操作方法,以缩短工时或提高机器效率。

一般称为联合工程分析,其相关分析工具有:人机器程序图●多动作程序图●操作人程序图2-2流程图分析图表的作用●可将工作的基本资料如搬运路线与距离、操作时间、制造数量、设备与机器产能、工作方法、使用的材料与工具等,具体、清晰地显示出来,以突破记忆力的限制,进而明确地把握问题的所有现象,以有效地进行改善。

2-3流程分析的符号2-4工程分析表?何谓工程分析表●由”?”、”?”、”?”、”D”、”▽”等五种事象的符号构成,而将整个制程作详尽记录的图表。

可利用此表来分析搬运距离,次数,停滞与储存时间等隐藏成本的浪费。

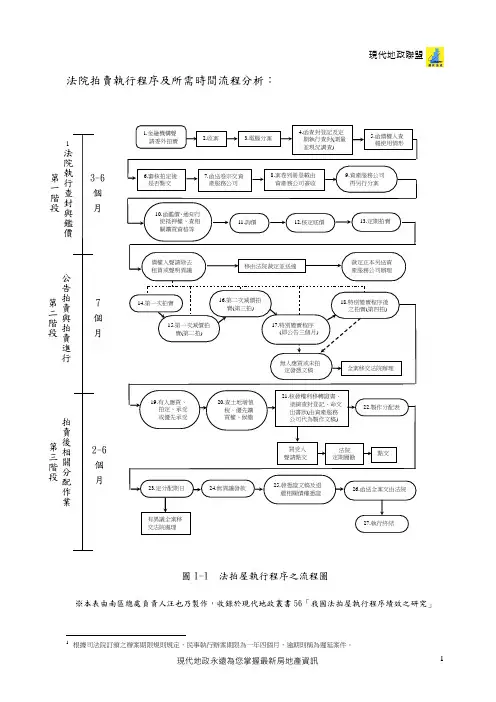

現代地政聯盟現代地政永遠為您掌握最新房地產資訊 1 法院拍賣執行程序及所需時間流程分析:1圖1-1 法拍屋執行程序之流程圖※本表由南區總處負責人汪也乃製作,收錄於現代地政叢書56「我國法拍屋執行程序績效之研究」1 根據司法院訂頒之辦案期限規則規定,民事執行辦案期限為一年四個月,逾期則稱為遲延案件。

公告拍賣與拍賣進行 第二階段 法院執行查封與鑑價第一階段 拍賣後相關分配作業 第三階段 3-6 個月 7 個 月 2-6 個 月全案移交法院辦理 移由法院裁定並送達 21.核發權利移轉證書、塗銷查封登記、命交出書狀(由資產服務公司代為製作文稿)買受人 聲請點交法院定期履勘 點交 有異議全案移交法院處理 1.金融機構聲 請委外拍賣 2.收案 3.電腦分案 4.函查封登記及定期執行查封(測量並現況調查) 5.函債權人查報使用情形 6.審核拍定後是否點交 7.函送卷宗交資產服務公司 8.案卷列冊登載由資產務公司簽收 10.函鑑價、通知行使抵押權、查相關購買資格等 債權人聲請除去租賃或聲明異議 9.資產服務公司再另行分案11.詢價12.核定底價 13.定期拍賣 14.第一次拍賣 15.第一次減價拍賣(第二拍) 16.第二次減價拍賣(第三拍) 17.特別變賣程序(即公告三個月)18.特別變賣程序後之拍賣(第四拍) 無人應買或未拍定發憑文稿 19.有人應買、拍定、承受或優先承受 20.查土地增值稅、優先購買權、候繳款22.製作分配表23.定分配期日 27.執行終結 24.無異議發款 25.發憑證文稿及退還相關債權憑證 繳款 26.函送全案交由法院裁定正本另送資產服務公司辦理。

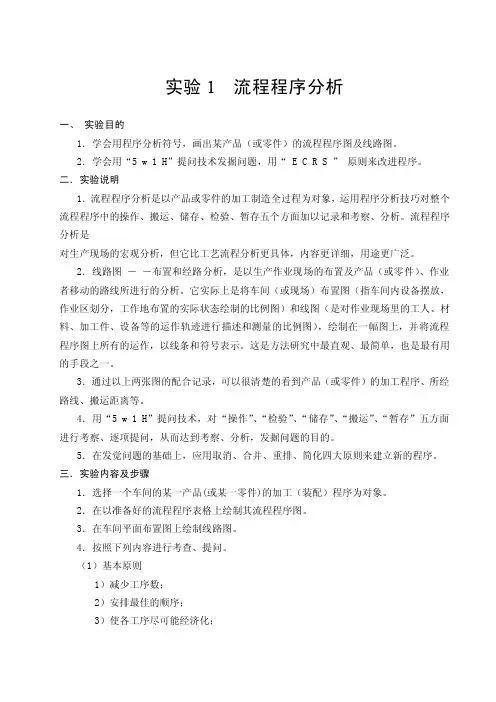

实验1 流程程序分析一、实验目的1.学会用程序分析符号,画出某产品(或零件)的流程程序图及线路图。

2.学会用“5 w 1 H”提问技术发掘问题,用“ E C R S ”原则来改进程序。

二.实验说明1.流程程序分析是以产品或零件的加工制造全过程为对象,运用程序分析技巧对整个流程程序中的操作、搬运、储存、检验、暂存五个方面加以记录和考察、分析。

流程程序分析是对生产现场的宏观分析,但它比工艺流程分析更具体,内容更详细,用途更广泛。

2.线路图--布置和经路分析,是以生产作业现场的布置及产品(或零件)、作业者移动的路线所进行的分析。

它实际上是将车间(或现场)布置图(指车间内设备摆放,作业区划分,工作地布置的实际状态绘制的比例图)和线图(是对作业现场里的工人、材料、加工件、设备等的运作轨迹进行描述和测量的比例图),绘制在一幅图上,并将流程程序图上所有的运作,以线条和符号表示。

这是方法研究中最直观、最简单,也是最有用的手段之一。

3.通过以上两张图的配合记录,可以很清楚的看到产品(或零件)的加工程序、所经路线、搬运距离等。

4.用“5 w 1 H”提问技术,对“操作”、“检验”、“储存”、“搬运”、“暂存”五方面进行考察、逐项提问,从而达到考察、分析,发掘问题的目的。

5.在发觉问题的基础上,应用取消、合并、重排、简化四大原则来建立新的程序。

三.实验内容及步骤1.选择一个车间的某一产品(或某一零件)的加工(装配)程序为对象。

2.在以准备好的流程程序表格上绘制其流程程序图。

3.在车间平面布置图上绘制线路图。

4.按照下列内容进行考查、提问。

(1)基本原则1)减少工序数;2)安排最佳的顺序;3)使各工序尽可能经济化;4)减少搬运;5)如果有利,设法合并工序;6)找出最经济的移动方法;7)尽可能地减少在制品的储存;8)在最佳的位置设置尽可能少的控制点。

(2)考虑下列因素有无工序可以省略?1)不需要的工序(探讨:为什么现在有?)2)使用新设备(探讨:为什么现在使用此设备?)3)改变操作或储存的位置(探讨:为什么现在在此位置?)4)改变工作顺序(探讨:为什么使用目前的顺序?)5)改变产品设计(探讨:为什么现在这样设计?)6)改变订购材料的规格(探讨:为什么目前定购这种材料?)(3)针对下列各点考虑,有哪些工序可以合并?1)工作场所、位置;2)设备;3)工艺过程;4)产品设计;5)原材料、零组件的规格。

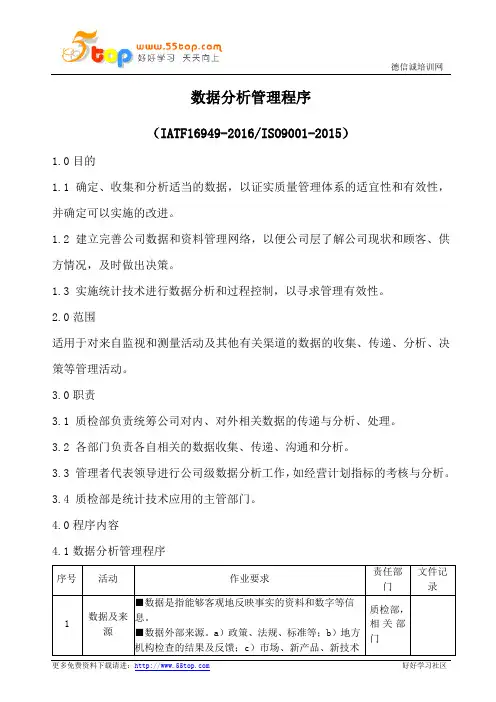

数据分析管理程序(IATF16949-2016/ISO9001-2015)1.0目的1.1 确定、收集和分析适当的数据,以证实质量管理体系的适宜性和有效性,并确定可以实施的改进。

1.2 建立完善公司数据和资料管理网络,以便公司层了解公司现状和顾客、供方情况,及时做出决策。

1.3 实施统计技术进行数据分析和过程控制,以寻求管理有效性。

2.0范围适用于对来自监视和测量活动及其他有关渠道的数据的收集、传递、分析、决策等管理活动。

3.0职责3.1 质检部负责统筹公司对内、对外相关数据的传递与分析、处理。

3.2 各部门负责各自相关的数据收集、传递、沟通和分析。

3.3 管理者代表领导进行公司级数据分析工作,如经营计划指标的考核与分析。

3.4 质检部是统计技术应用的主管部门。

4.0程序内容4.1数据分析管理程序4.2 其他管理要求4.2.1 统计技术的应用a 在产品实现策划中,质量策划小组应确定每一过程适用的统计工具,并应包括在质量控制计划中。

b 统计技术常用于以下方面:a)资料的收集与分析;b)过程能力控制;c)问题与原因分析;d)测量系统分析;e)市场调查、分析。

c 质检部负责确定公司质量管理所需要的统计技术,不限于控制图和过程能力分析。

d 对于确定的SPC统计技术,由使用部门负责实施,并做好《SPC研究报告》。

应针对新的或常规的特殊特性过程实施SPC,结果应满足SPC、PPAP或顾客要求。

4.2.2 数据的收集、分析方法和频次a 各部门日常应注意及时收集与公司质量管理和本部门工作目标达成有关的各种有用信息和数据。

b数据分析可采用统计累加、趋势图分析等方法,由各部门进行。

c 公司经营计划指标数据分析(考核)的频次依据《经营计划管理程序》的有关规定。

4.2.3 质检部负责数据和资料收集、分析工作的协调,对部门间的配合及公司决策层的工作要求进行统筹落实,对现行部门的工作实施情况进行监视。

4.2.4 质检部负责有关统计技术的培训,整个组织应了解统计技术的基本概念,如:变差、控制(稳定性)、过程能力和过度调整。

传统流程图(⽤于设计分析算法)

流程图是每⼀个程序编制⼈员都应当熟练掌握的!

只要规定好三种基本结构的流程图的画法,就可以画出任何算法的流程图!

三种基本结构:

1.顺序结构:

顺序结构是最简单的⼀种线性结构。

执⾏顺序:执⾏完A后必定会执⾏B。

2.选择结构:

此结构中必包含⼀个判断框!根据给定的条件是否成⽴⽽选择执⾏A框或者B框!(⽆论⾛哪⼀条路线,在执⾏完之后均会通过最终交汇的点,然后脱离本选择结构)

执⾏顺序:图a)当条件为真时执⾏A,否则执⾏B;

图b)的执⾏序列为:当条件为真时执⾏A,否则什么也不做。

3.循环结构:(⼜称为重复结构,即反复执⾏某⼀部分的操作,有while和until两类循环结构)

第⼀类:当型(while型)循环结构

当给定的条件成⽴时,执⾏A框操作,执⾏完A后,再判断条件还成不成⽴,若仍成⽴,再执⾏A框。

如此反复执⾏A框,直到有⼀次条件不成⽴,从条件不成⽴的点直接脱离该结构

第⼆类:直到型(until型)循环结构

⼀开始直接执⾏A框,然后才判断条件是否成⽴,若条件成⽴,则再执⾏A框,然后再判断。

如此反复,直到条件不成⽴,直接脱离本结构。

总结:以上三种结构的共同点

1.都只有⼀个⼊⼝

2.都只有⼀个出⼝

3.结构内的每⼀部分都有机会被执⾏到

4.结构中不存在死循环。

测量系统分析(MSA)程序(IATF16949-2016/ISO9001-2015)1.0目的 :对所有量具、量测及试验设备实施统计分析, 藉以了解量具系统之准确度与精确度。

2.0范围 :所有控制计划(Control Plan)中包含的/或客户要求的各种量测系统均适用之。

3.0定义 :3.1MSA:量测系统分析3.2量具:是指任何用来获得测量结果的装置。

经常是用在工厂现场的装置,包括通/止规(go/nogodevice)。

3.3量测系统:是对测量单元进行量化或对被测的特性进行评估,其所使用的仪器或量具、标准、操作、方法、夹具、软件、人员、环境和假设的集合;也就是说,用来获得测量结果的整个过程。

3.4量具重复性(EV):一个评价人多次使用一件测量仪器,对同一零件的某一特性进行多次测量下的变差。

3.5量具再现性(AV):由不同的评价人使用相同的量具,测量一个零件的一个特性的测量平均值的变差。

3.6偏性:同一人使用同一量具在管制计划规划地点与在实验室量测同一产品之相同特性所得平均值与真值之间的差异。

3.7稳定性:指同一量具于不同时间量测同一零件之相同特性所得之变异。

3.8线性:指量具在预期内之偏性表现。

4.0权责:4.1量测系统测试的排定、数据分析、仪器操作人员的选择:品保部4.2测试执行:各相关单位4.3MSA操作人员的培训:品保部5.0执行方法5.1QA工程师人员依公司PCP文件建立《xx年MSA实施计划表》或客户要求,并依据计划表之排程进行对仪器做量测系统分析。

5.2取样方法:5.2.1计量型取样:从代表整个工作范围的过程中随机抽取10件样品,但所抽取的10件样品其数值必须涵盖该产品的公差带。

5.2.2计数型取样:取50PCS样品,其中包含临近值,不良品与合格品。

5.2.3.需要2或3个测量者随机抽取对每个产品各测量取一定数量样品.5.3计数型:5.3.1被评价的零件的选定随机抽取50个零件,把零件编号,由研究小组给出该50个零件的标准,必须含合格,不合格,模糊品,条件允许的情况下最好各占1/3。

流程程序分析的特点

1、它是对生产过程的宏观分析,不是针对某个生产岗位、生产环节,而是以整个生产系统为分析对象。

2、它是对生产过程全面、系统二概略的分析。

程序分析的目的

一、准确掌握工艺过程的整体状态

(1)工艺流程的顺序

(2)明确工序的总体关系

(3)各工序的作业时间确认

(4)发现总体工序不平衡的状态

二、发现工序的问题

(1)发现并改进产生浪费的工序

(2)发现工时消耗较多的工序,重排简化此工序

(3)减少及停滞闲余工序

(4)合并一些过于细分或重复的工作。